Transportadores de banda

Introducción

Este artículo analizará en profundidadtransportadores de banda.

El artículo aportará mayor comprensión sobre temas como:

- Transportadores de banda y sus componentes

- Tipos de transportadores de banda

- Diseño y selección de transportadores de banda

- Aplicaciones y beneficios de los transportadores de banda

- Y mucho más…

Capítulo 1: Transportadores de banda y sus componentes

En este capítulo se explicará qué es una cinta transportadora y sus componentes.

¿Qué es una cinta transportadora?

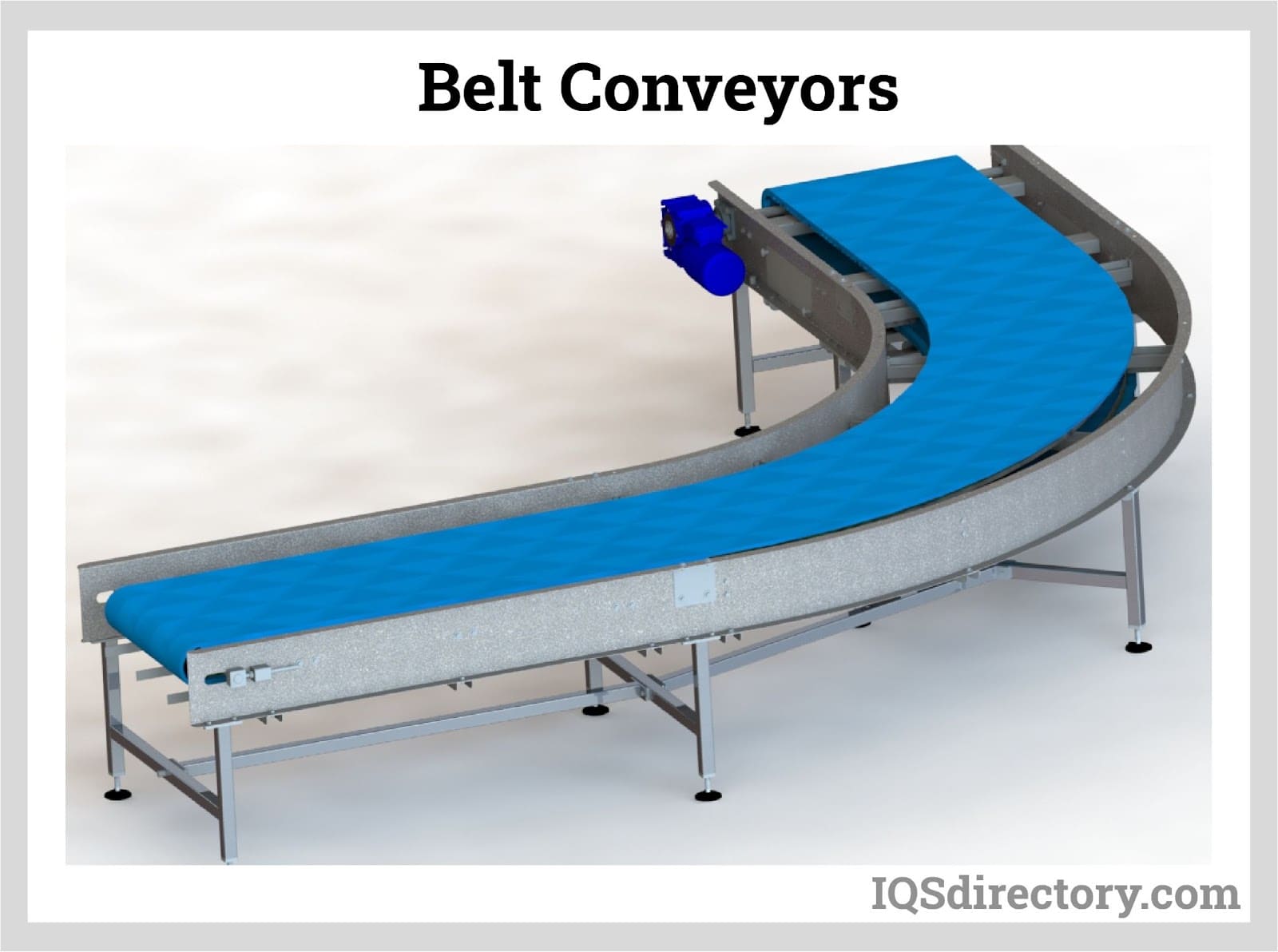

Una cinta transportadora es un sistema diseñado para transportar o mover objetos físicos, como materiales, mercancías e incluso personas, de un punto a otro. A diferencia de otros sistemas de transporte que emplean cadenas, espirales o sistemas hidráulicos, las cintas transportadoras mueven los objetos mediante una banda. Consiste en un bucle de material flexible tensado entre rodillos accionados por un motor eléctrico.

Debido a que los artículos que se transportan varían en naturaleza, el material de la correa también varía según el sistema en el que se utiliza. Comúnmente viene como una correa de polímero o de caucho.

Componentes de una cinta transportadora

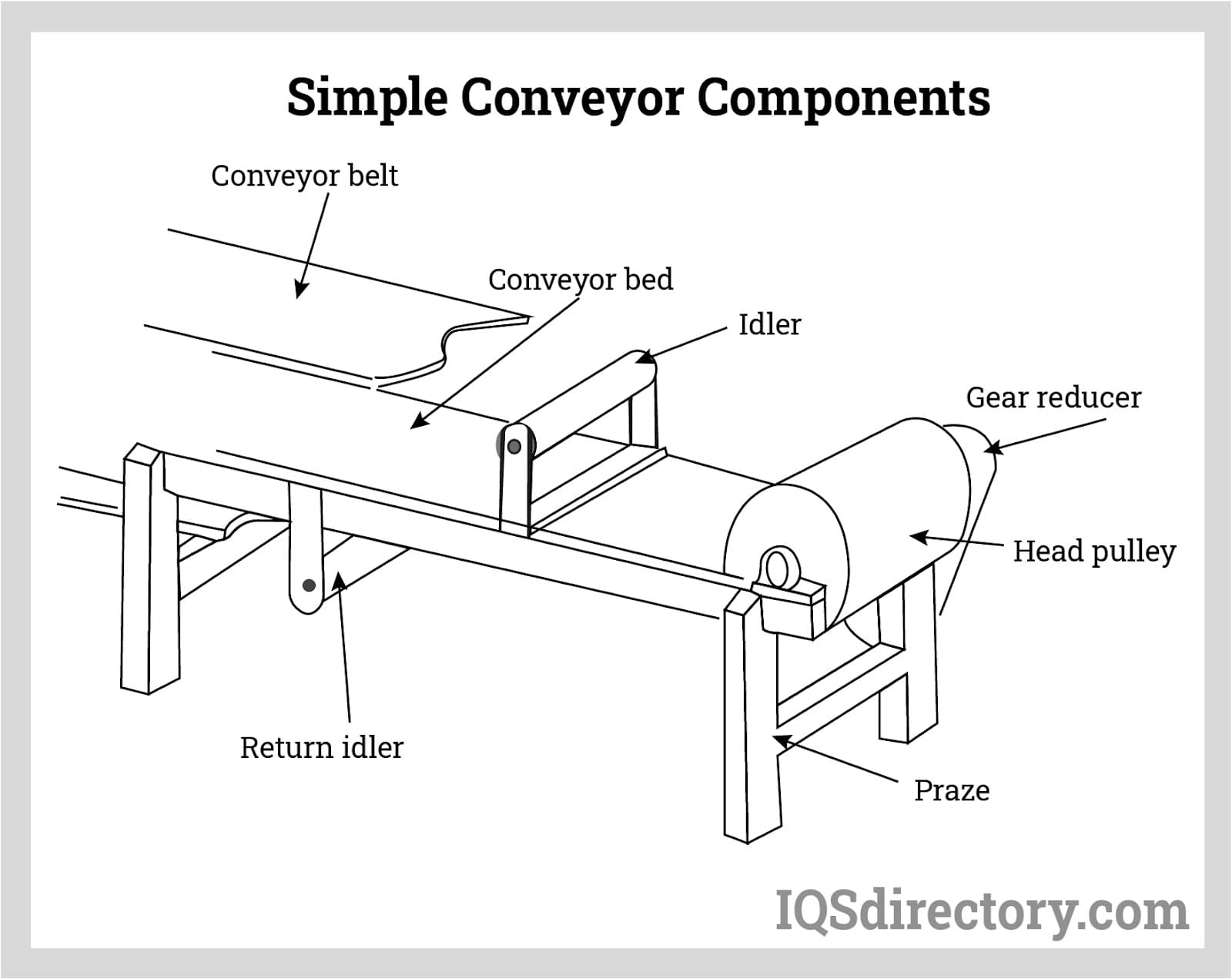

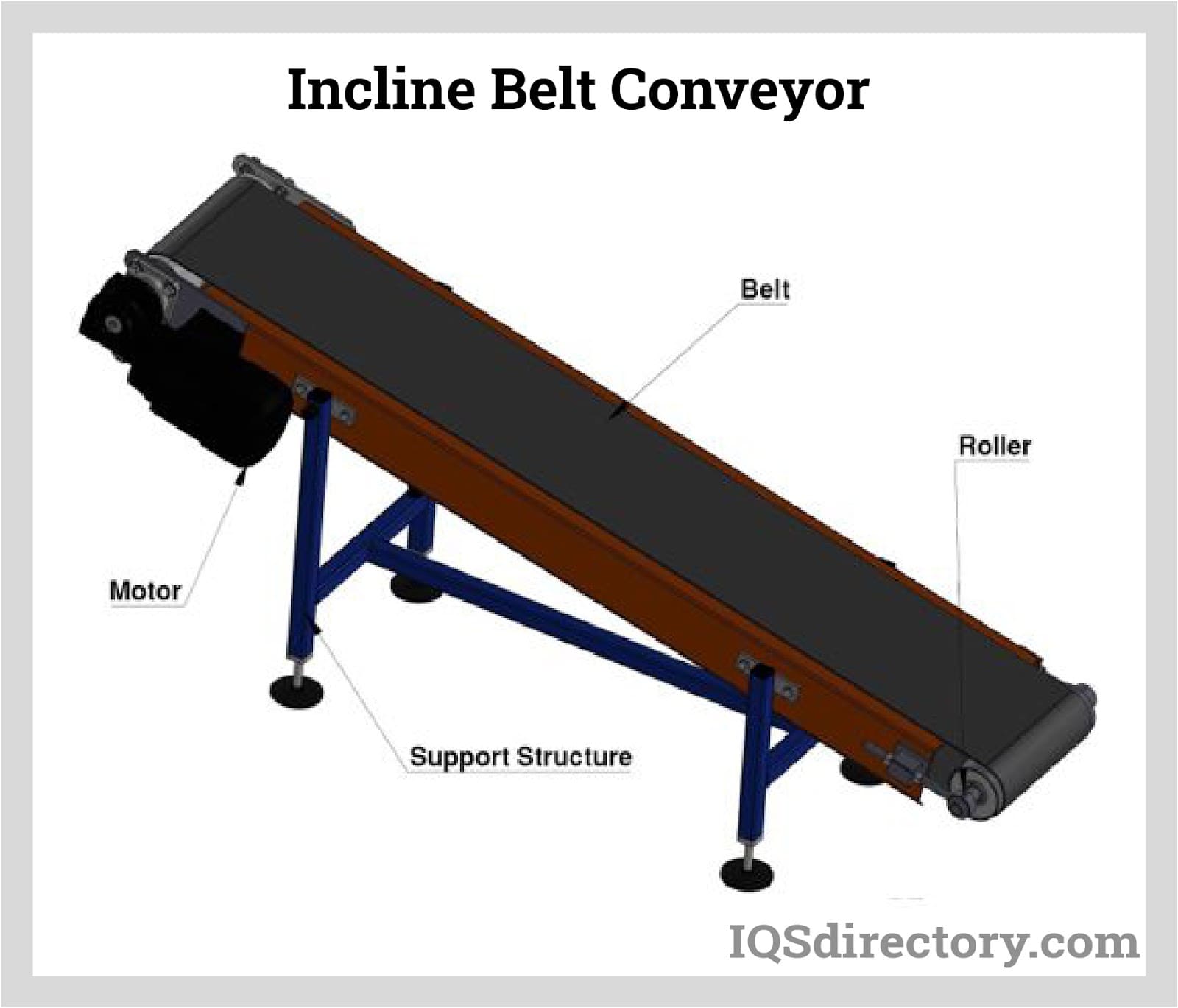

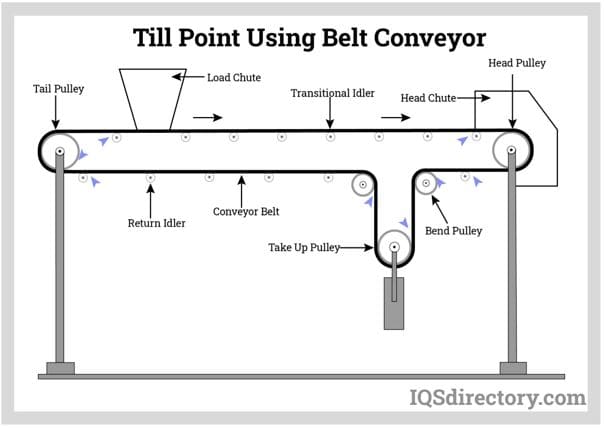

Un sistema transportador de cinta estándar tiene una polea principal, una polea de cola, rodillos tensores, una cinta y un bastidor.

Polea de cabeza

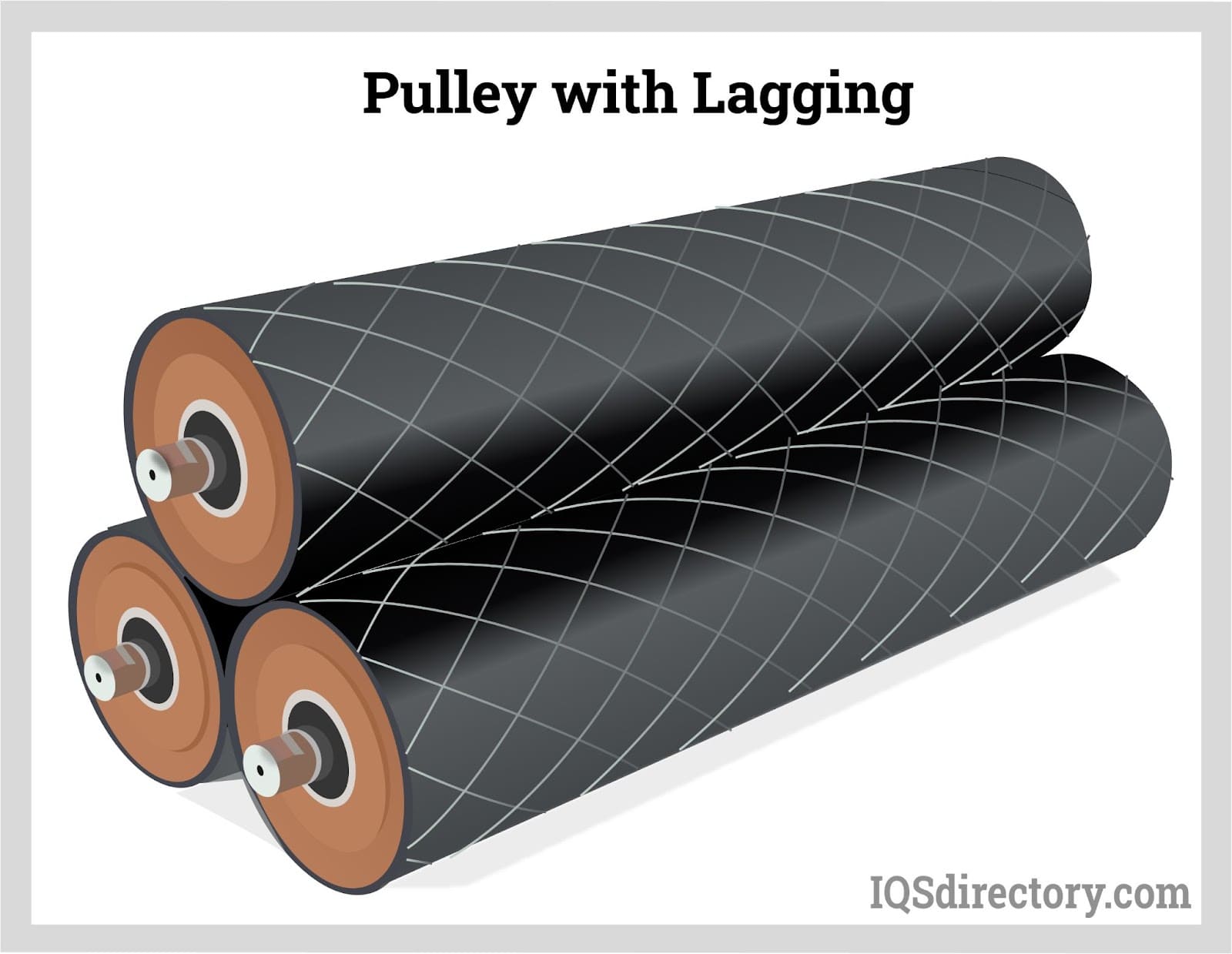

La polea principal es la que está acoplada al actuador y al motor eléctrico. Impulsa el transportador, actuando generalmente como fuerza de tracción en lugar de como fuerza de empuje. Se ubica principalmente en el punto donde el transportador descarga su carga, conocido como el extremo de descarga de la banda transportadora. Dado que la polea principal impulsa todo el sistema, a menudo es necesario aumentar su tracción con la banda, por lo que presenta una camisa rugosa que cubre su superficie exterior. Esta camisa se denomina "legging". A continuación se muestra el aspecto de cualquier polea con camisa.

La polea principal suele tener el mayor diámetro de todas las poleas. A veces, un sistema puede tener varias poleas que actúan como poleas motrices. La polea del extremo de descarga es una polea motriz.polea tensora del transportadorGeneralmente tiene el diámetro más grande y se identificará como la polea principal.

Polea de retorno o de cola

Se encuentra en el extremo de carga de la cinta transportadora. A veces, tiene forma de ala para limpiar la cinta, dejando que el material caiga a los elementos de soporte.

En una configuración sencilla de transportador de banda, la polea de cola se monta sobre guías, generalmente ranuradas, para permitir la tensión de la banda. En otros sistemas de transporte de banda, como veremos, la tensión de la banda recae en otro rodillo, el rodillo tensor.

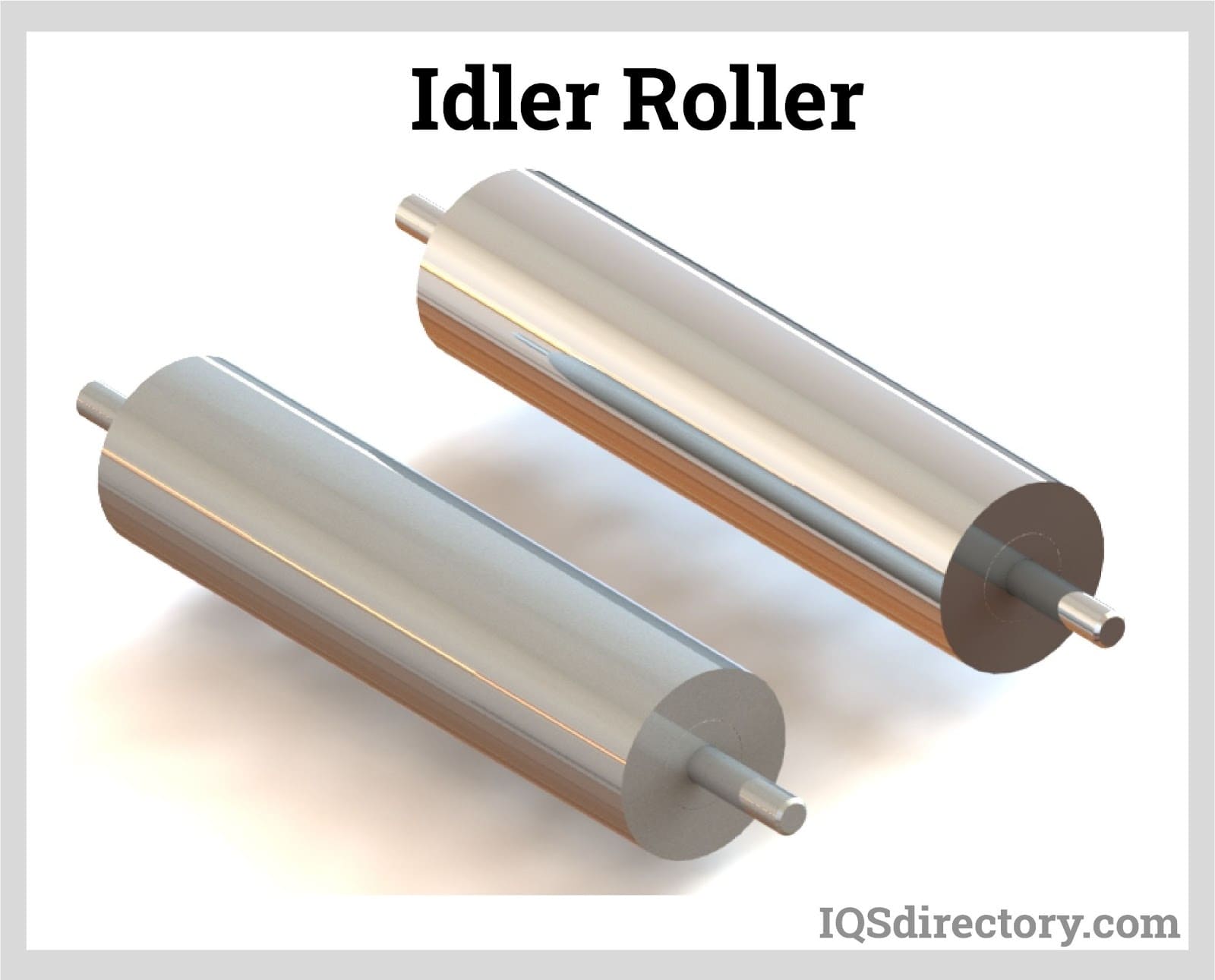

Rodillo loco

Estos son rodillos que se utilizan a lo largo de la banda para sujetarla y la carga, evitar el pandeo, alinearla y limpiar el material adherido. Los rodillos tensores pueden realizar todas las funciones anteriores o solo una, pero en cualquier espacio, siempre servirán de soporte para la banda.

Hay muchos rodillos tensores diferentes para diferentes funciones, como se enumeran a continuación:

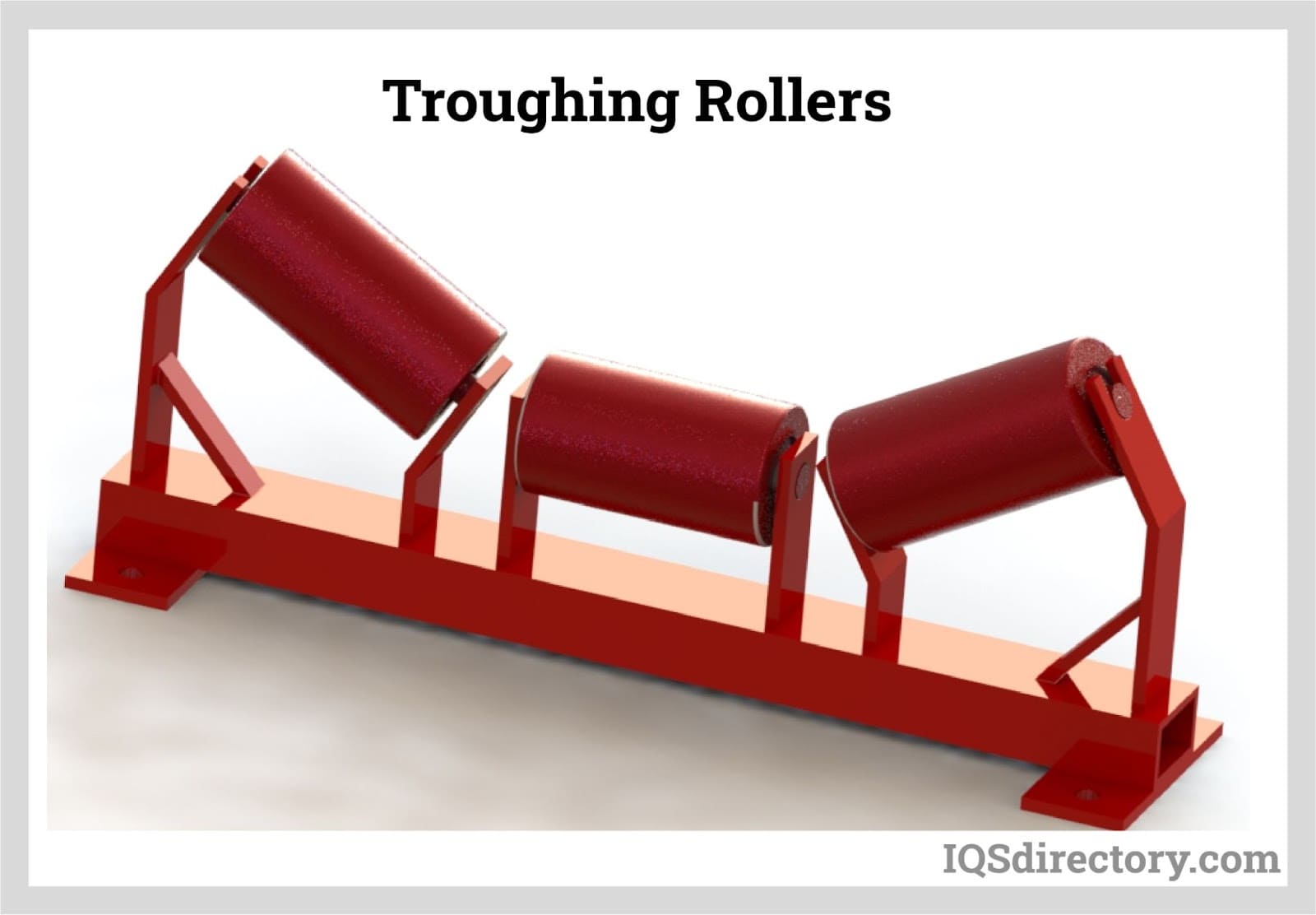

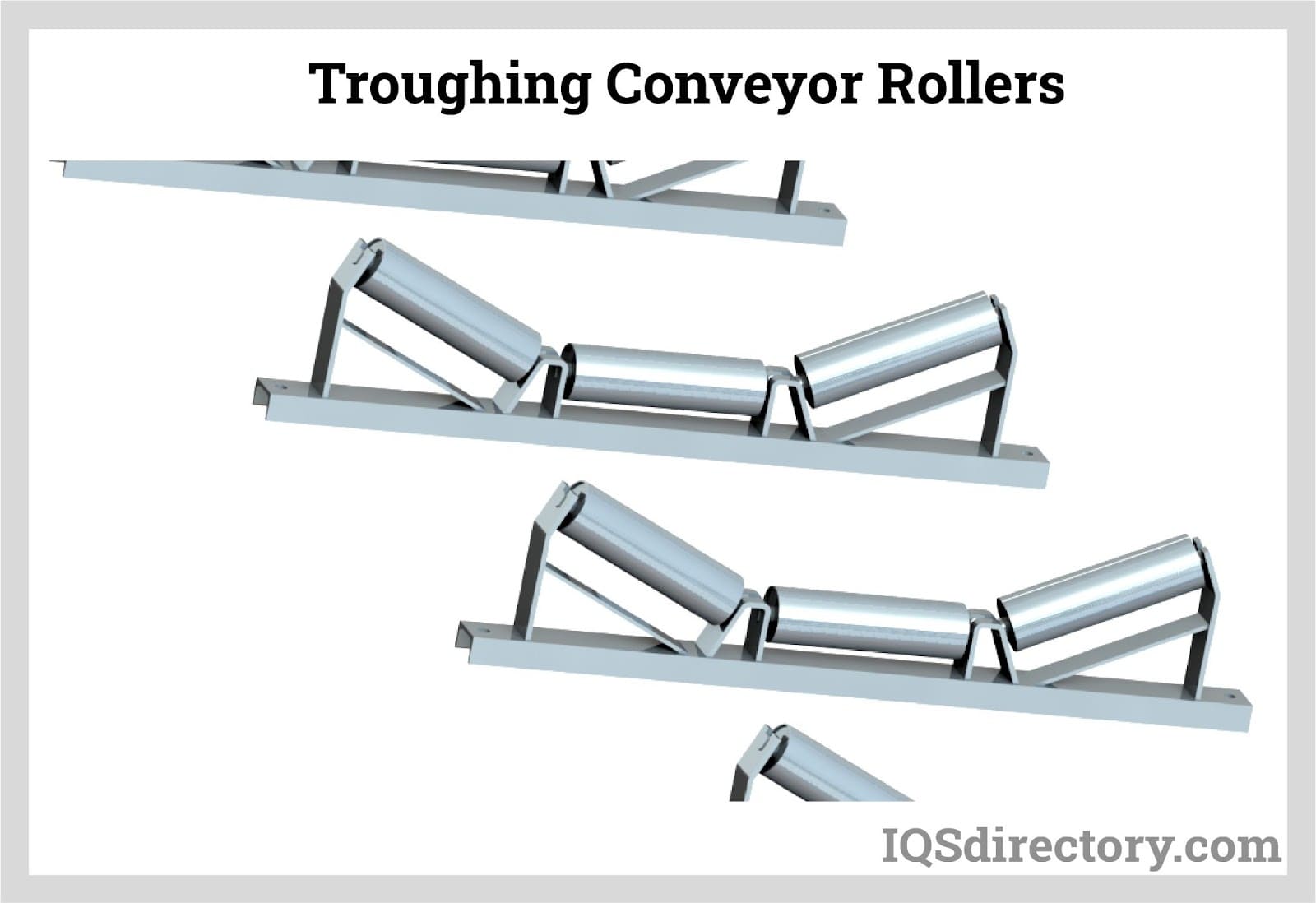

TroOciosos riendo

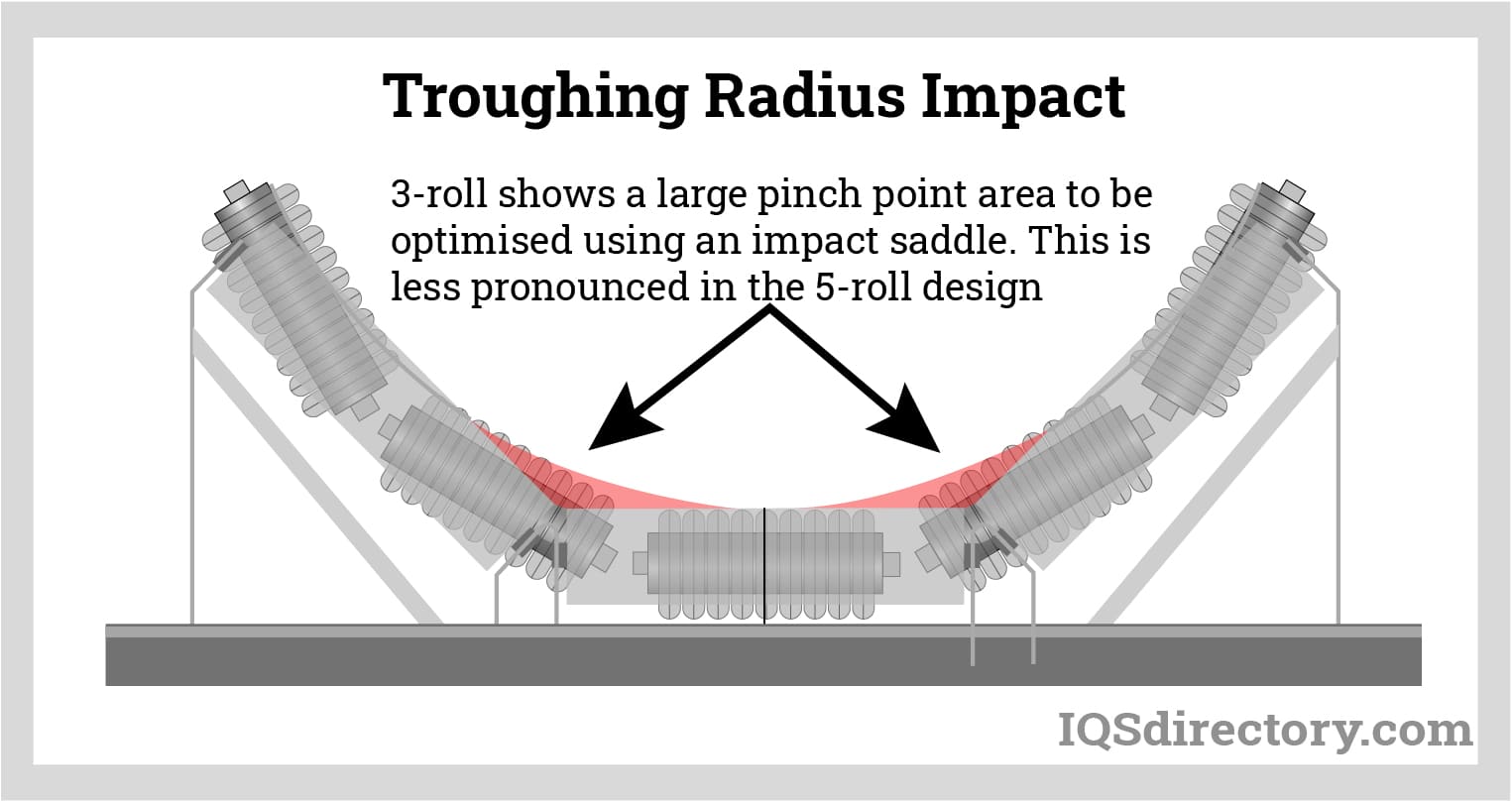

Los rodillos de canaleta cuentan con tres rodillos tensores dispuestos en una configuración que forma un canal en la banda. Se ubican en el lado que soporta la carga en la cinta transportadora. El rodillo tensor central es fijo, mientras que los dos de los extremos son ajustables. Esto permite variar el ángulo y la profundidad del canal.

El uso de estos rodillos reduce los derrames y mantiene una sección transversal constante a lo largo de la banda transportadora. Mantener una sección transversal constante es fundamental para la estabilidad.

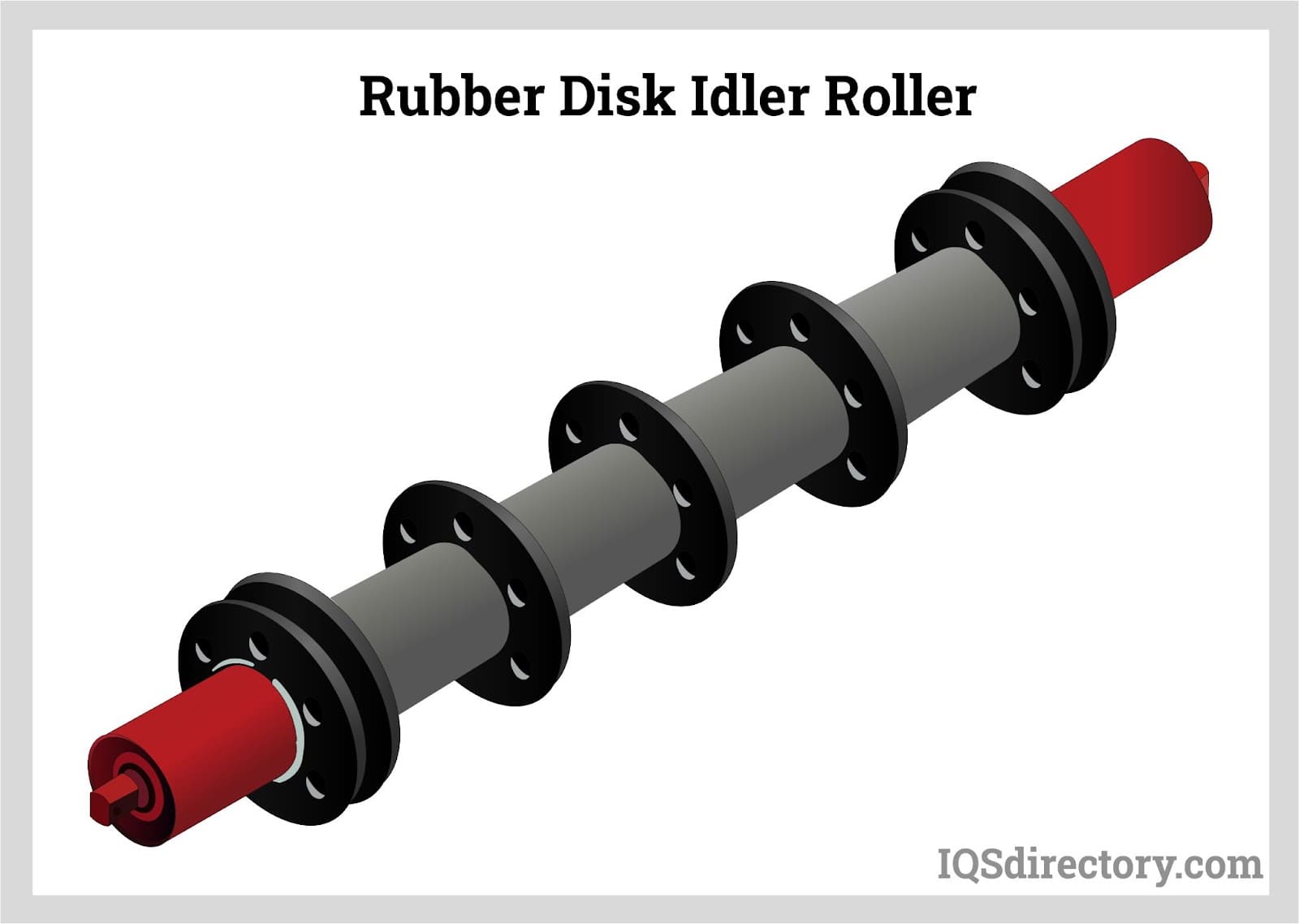

Disco tensor de goma

Este rodillo tensor cuenta con discos de goma colocados a distancias fijas a lo largo del eje del rodillo. En los extremos, los rodillos están mucho más cerca para sujetar el borde de la banda, que es propenso a desgarrarse. Los discos espaciados desprenderán cualquier material adherido o sobrante y reducirán la acumulación de material en la parte inferior de la banda. Esta es una causa común de desalineación (cuando la banda se desplaza hacia un lado del sistema y provoca desalineación).

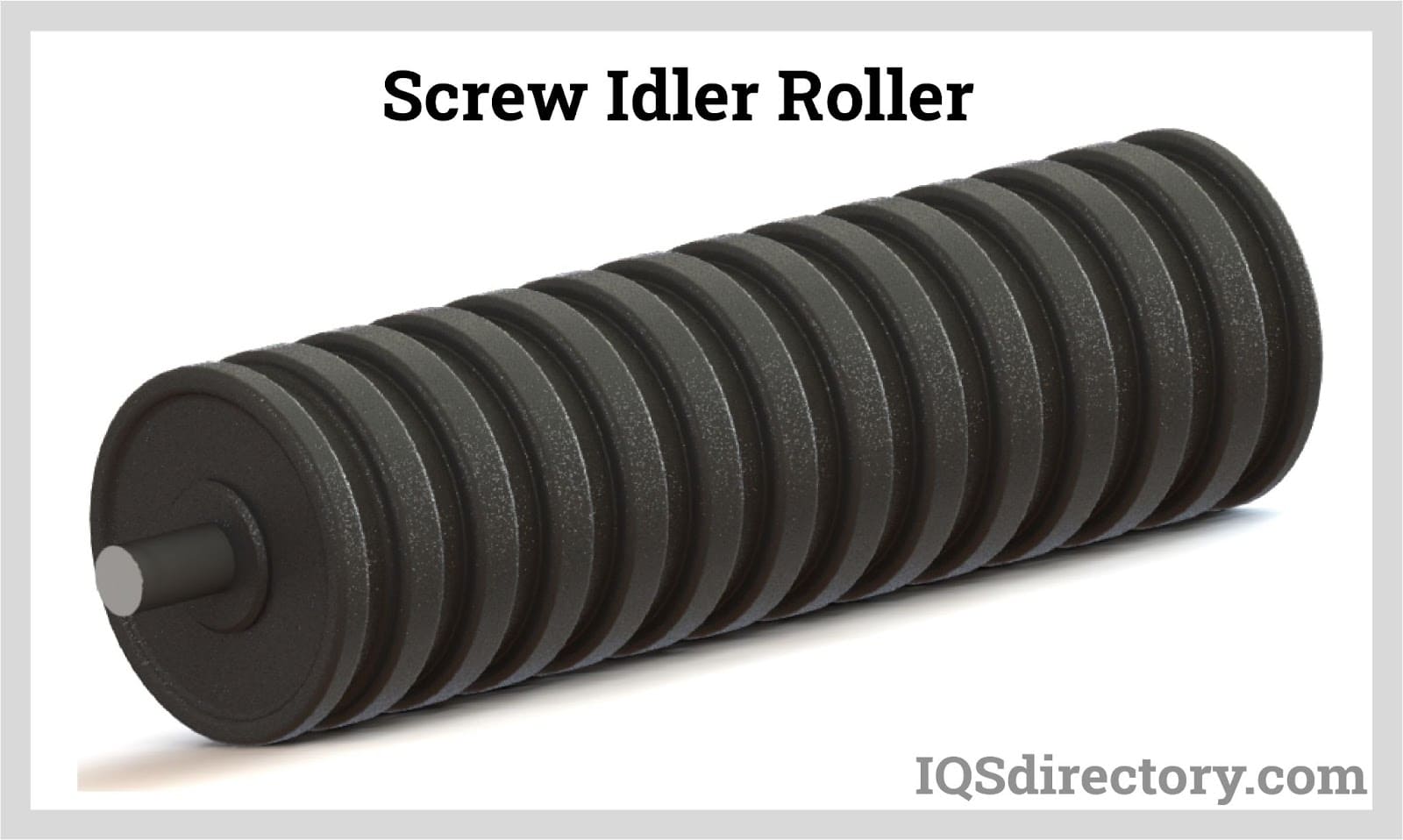

A veces, los discos son helicoidales, como un tornillo, y el rodillo tensor se denomina rodillo tensor de caucho. Su función es la misma. A continuación se muestra un ejemplo de un rodillo tensor de tornillo.

El rodillo de tornillo también puede fabricarse con una hélice de caucho. Los rodillos de tornillo son más comunes cuando no es posible usar un rascador que retire el material de retorno, especialmente en transportadores de banda móviles.

Entrenador Idler

Los rodillos tensores mantienen la banda en línea recta. Esto previene el desalineamiento. Esto se logra mediante un pivote central que desvía el rodillo hacia el centro si la banda se desvía. También incorpora dos rodillos guía que actúan como guías para la banda.

Cinta transportadora

Al instalar una cinta transportadora, la banda es quizás el elemento más complejo. La tensión y la resistencia son importantes, ya que la banda sufre un gran desgaste al cargar y transportar el material.

La creciente demanda de mayores longitudes de transporte ha impulsado la investigación de nuevos materiales, aunque esto siempre conlleva un coste. Las bandas más resistentes que cumplen estrictamente con las normas ambientales suelen tener costes de instalación elevados, a veces incluso injustificables. Por otro lado, si se opta por un enfoque económico, la banda suele fallar, lo que se traduce en elevados costes operativos. El coste de la banda suele ser inferior al 50 % del coste total del transportador de banda.

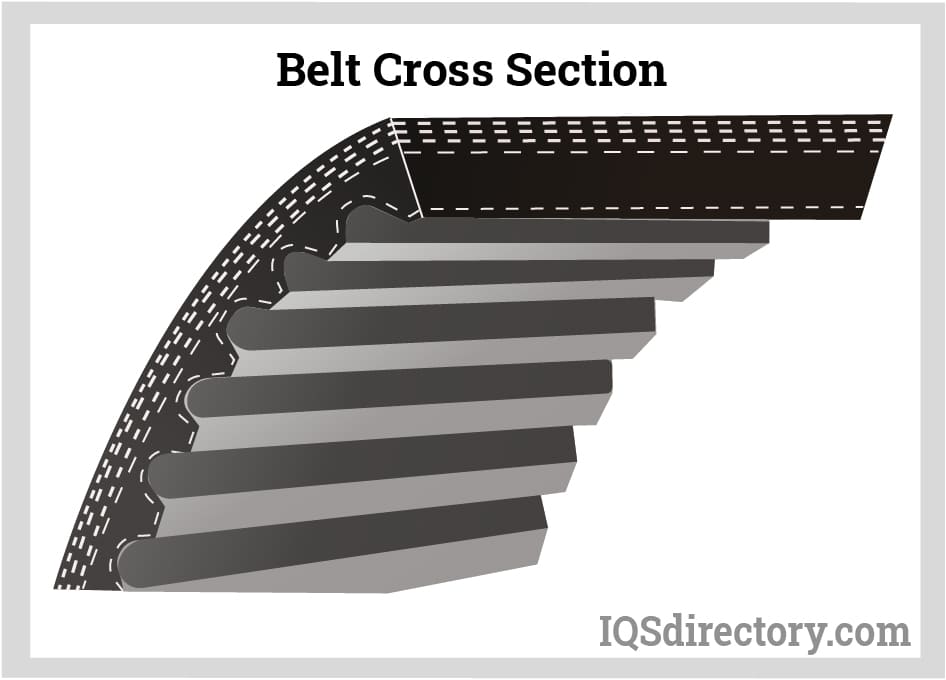

Un cinturón está formado por componentes como:

Carcasa del transportador

Dado que este es el esqueleto de la correa, debe proporcionar la resistencia a la tracción necesaria para moverla y la rigidez lateral necesaria para soportar la carga. También debe ser capaz de absorber el impacto de la carga. La correa es un bucle, por lo que debe unirse; esto se conoce como empalme. Dado que algunos métodos de empalme requieren el uso de pernos y fijaciones, la carcasa debe proporcionar una base adecuada y firme para estas fijaciones.

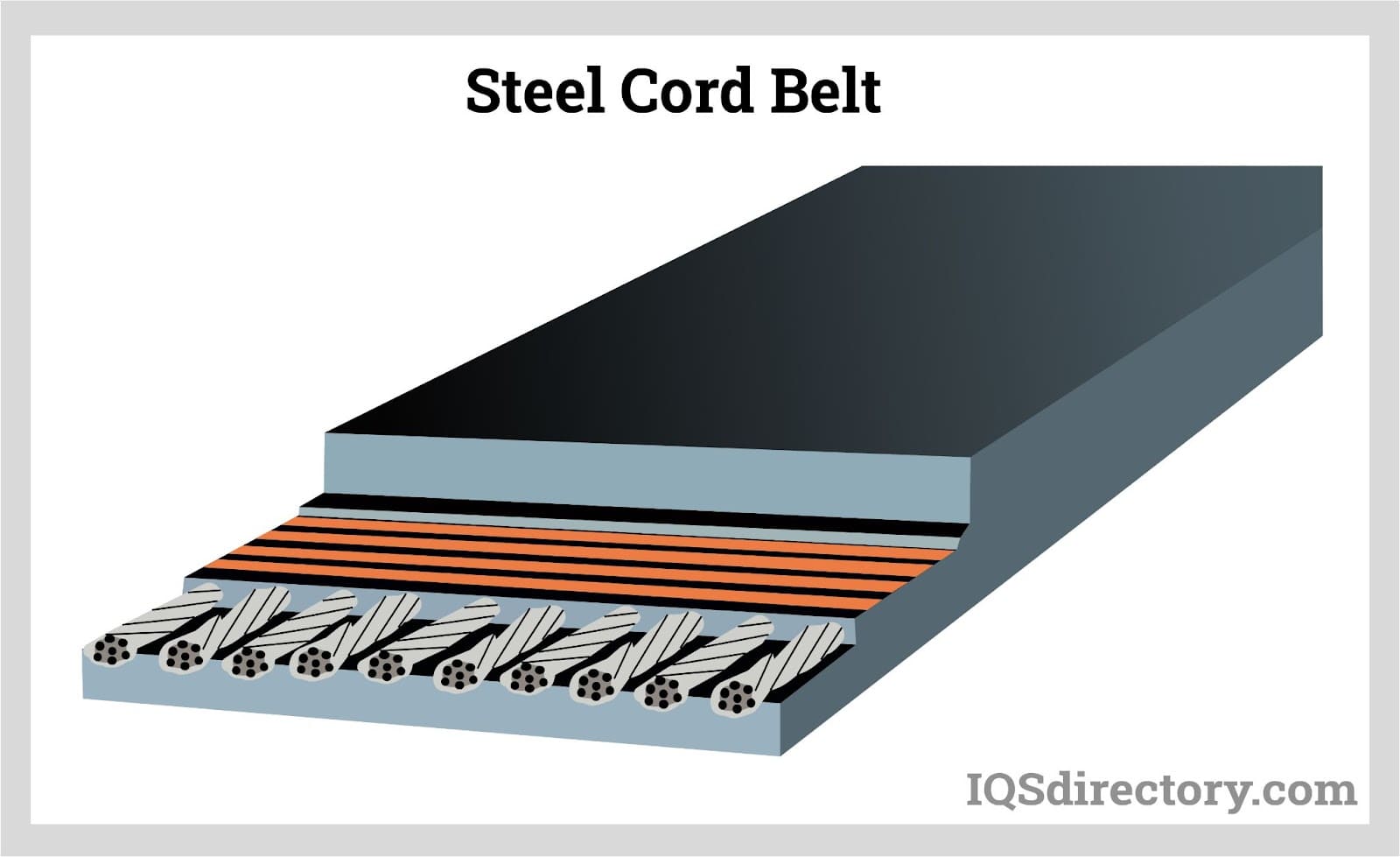

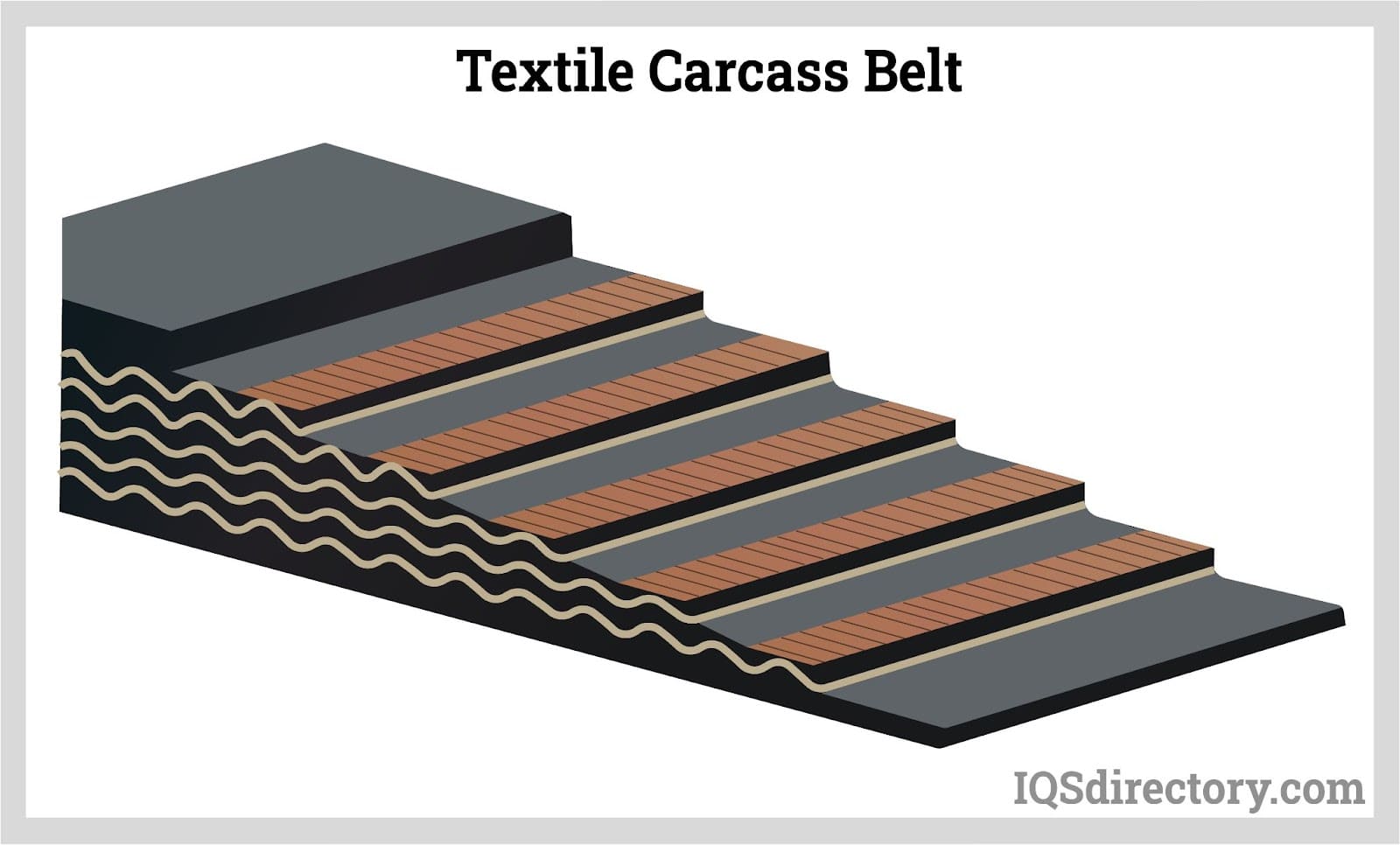

La carcasa suele estar hecha de cable de acero o de una capa textil. La capa textil se fabrica con fibras como aramida, poliamida y poliéster. Si solo se utiliza una capa, también es común una carcasa textil recubierta de PVC. Las carcasas pueden tener hasta seis capas superpuestas. La carcasa también puede incluir la protección de bordes, tan necesaria en las cintas transportadoras a granel.

Cubiertas de transportador (superior, inferior y laterales)

Se trata de un material flexible de caucho o PVC. Las cubiertas están expuestas directamente a la intemperie y al entorno de trabajo. Es necesario considerar cuidadosamente las cubiertas según el uso previsto. Generalmente, se deben considerar las siguientes características: resistencia al fuego, resistencia a bajas temperaturas, resistencia a grasas y aceites, antiestática y de grado alimentario.

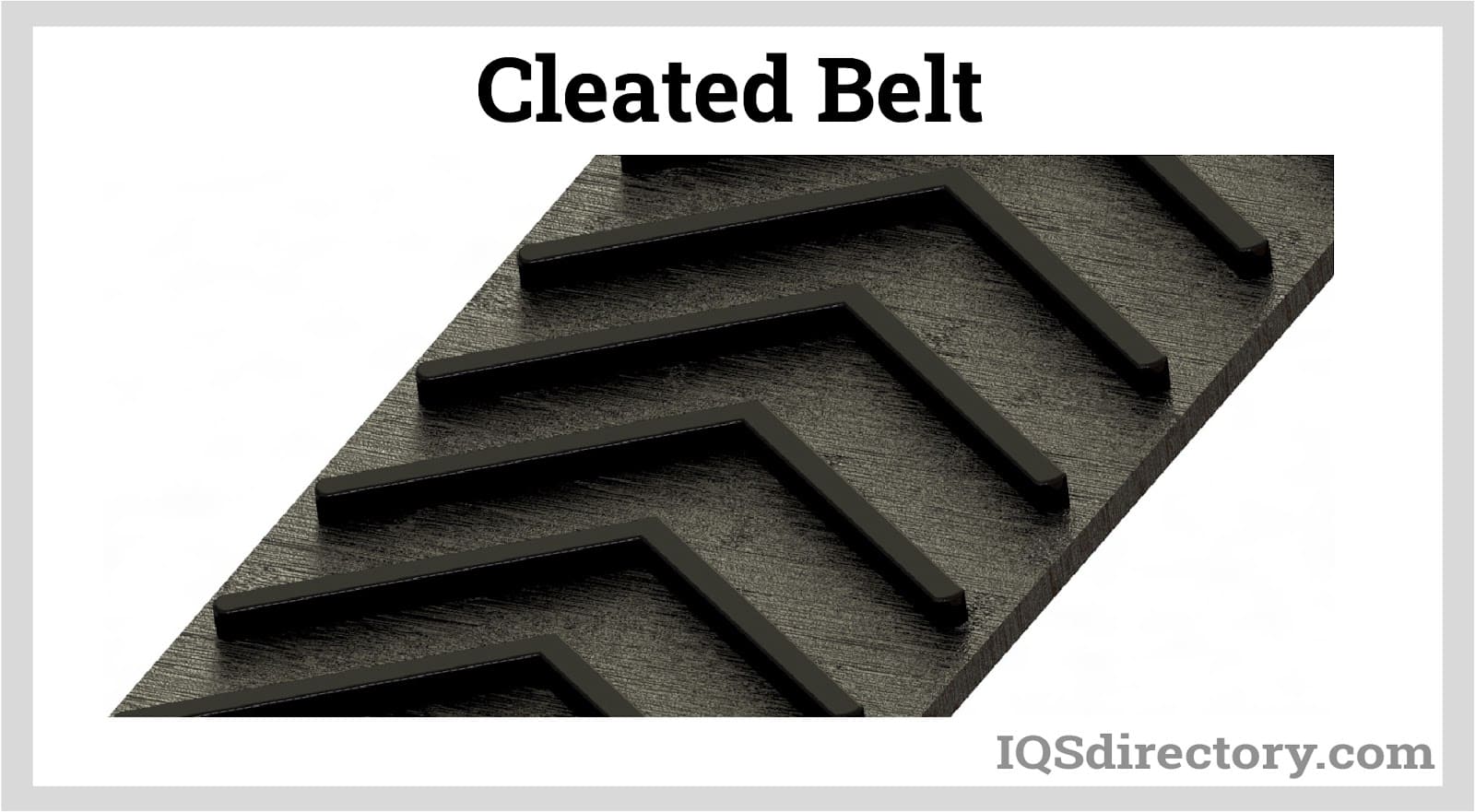

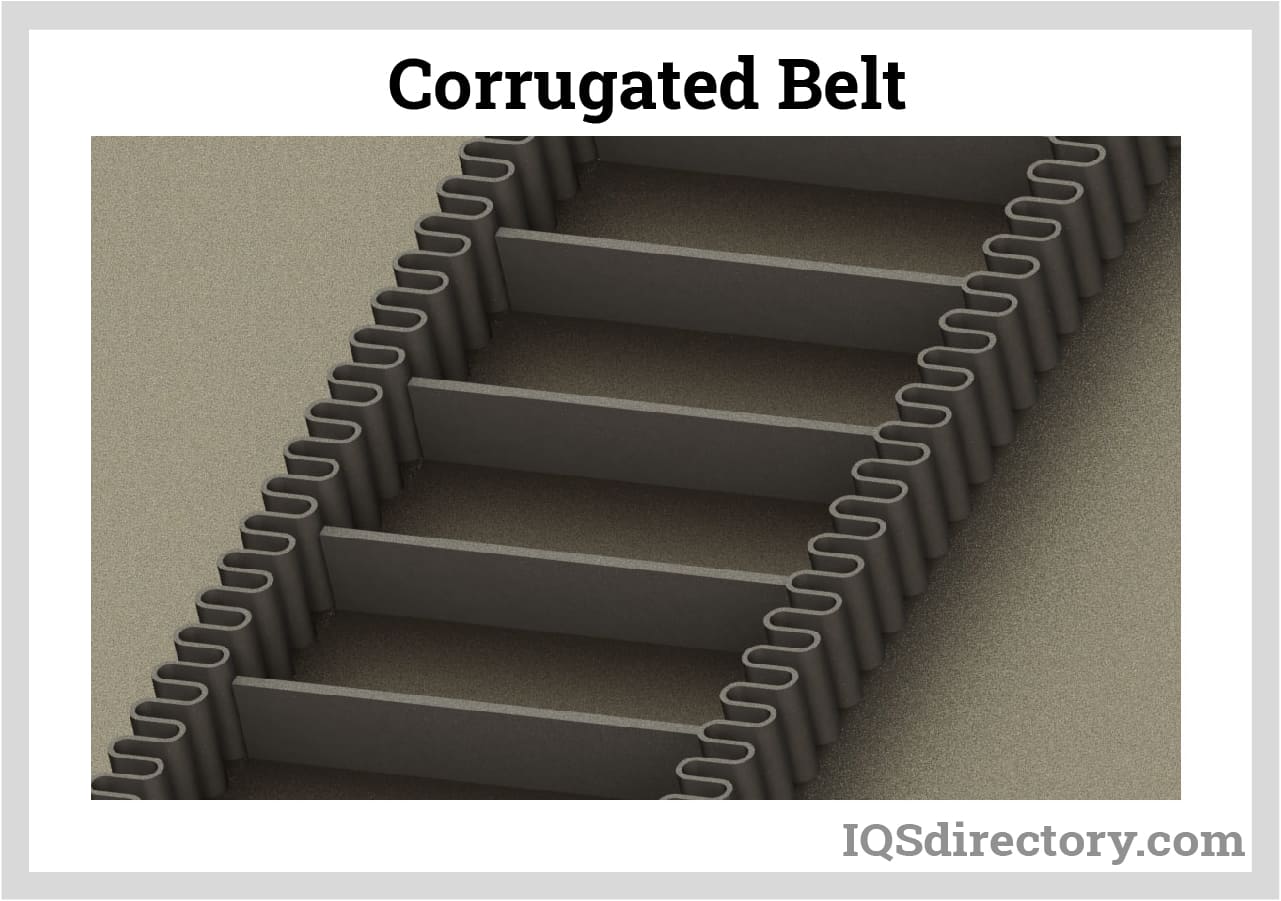

El lado de carga del transportador presenta características especiales según la carga, el ángulo de inclinación y el uso general de la banda. Puede ser corrugado, liso o con listones.

Otras aplicaciones, como los transportadores de chatarra en máquinas CNC, emplearán un transportador de cinta de acero, ya que éste no se desgastará tanto como otros materiales convencionales.

En las industrias de procesamiento de alimentos, las correas de PVC, PU y PE también se utilizan para la conservación de alimentos y para minimizar la contaminación.

Las correas de plástico son relativamente nuevas, aunque, gracias a sus amplias ventajas, están ganando popularidad poco a poco. Son fáciles de limpiar, tienen un amplio rango de temperatura y buenas propiedades antiviscosas. Además, son resistentes a los ácidos, a las sustancias alcalinas y al agua salada.

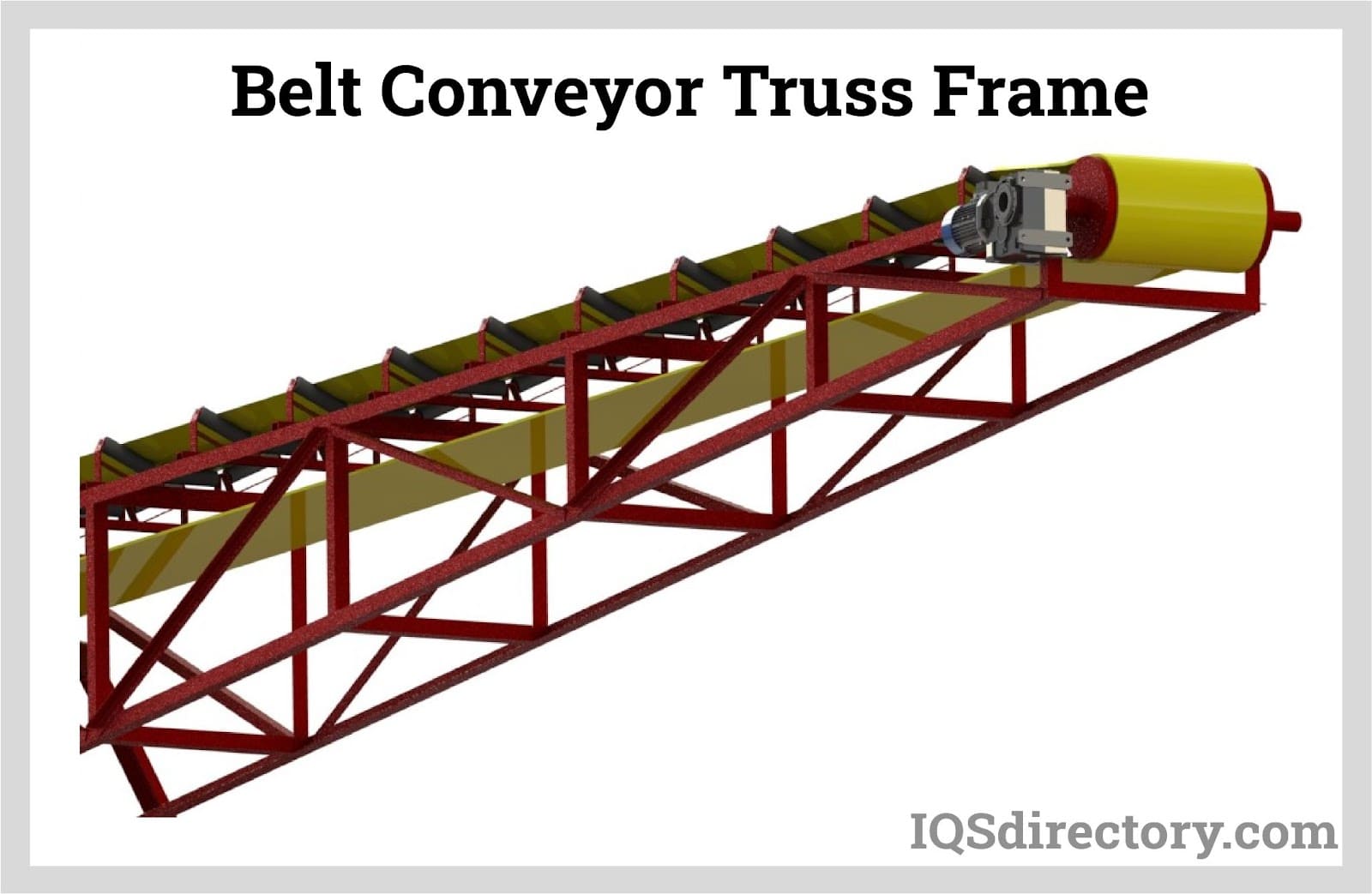

Bastidor del transportador

El marco varía según la carga, la altura de operación y la distancia a cubrir. Puede tener una configuración simple, representada por un voladizo. También puede ser una estructura de cerchas para cargas mayores. Las extrusiones de aluminio también se emplean para operaciones sencillas y ligeras.

El diseño del bastidor es un aspecto fundamental del diseño del transportador. Un bastidor mal diseñado puede causar:

- La correa se está saliendo de su carril

- La falla estructural produce:

- Los tiempos de inactividad prolongados se traducen en retrasos en la producción

- Heridos y víctimas

- Derrames costosos

- Métodos de fabricación e instalación costosos.

En el marco se pueden montar otros accesorios, como pasarelas e iluminación, como se muestra arriba. Las situaciones de iluminación requieren cobertizos y protectores para proteger el material.

También se pueden instalar tolvas de carga y descarga. Es importante conocer todos estos posibles accesorios para evitar sobrecargas no planificadas.

Capítulo 2: Tipos deTransportadores de banda

Este capítulo analizará los tipos de transportadores de banda. Estos incluyen:

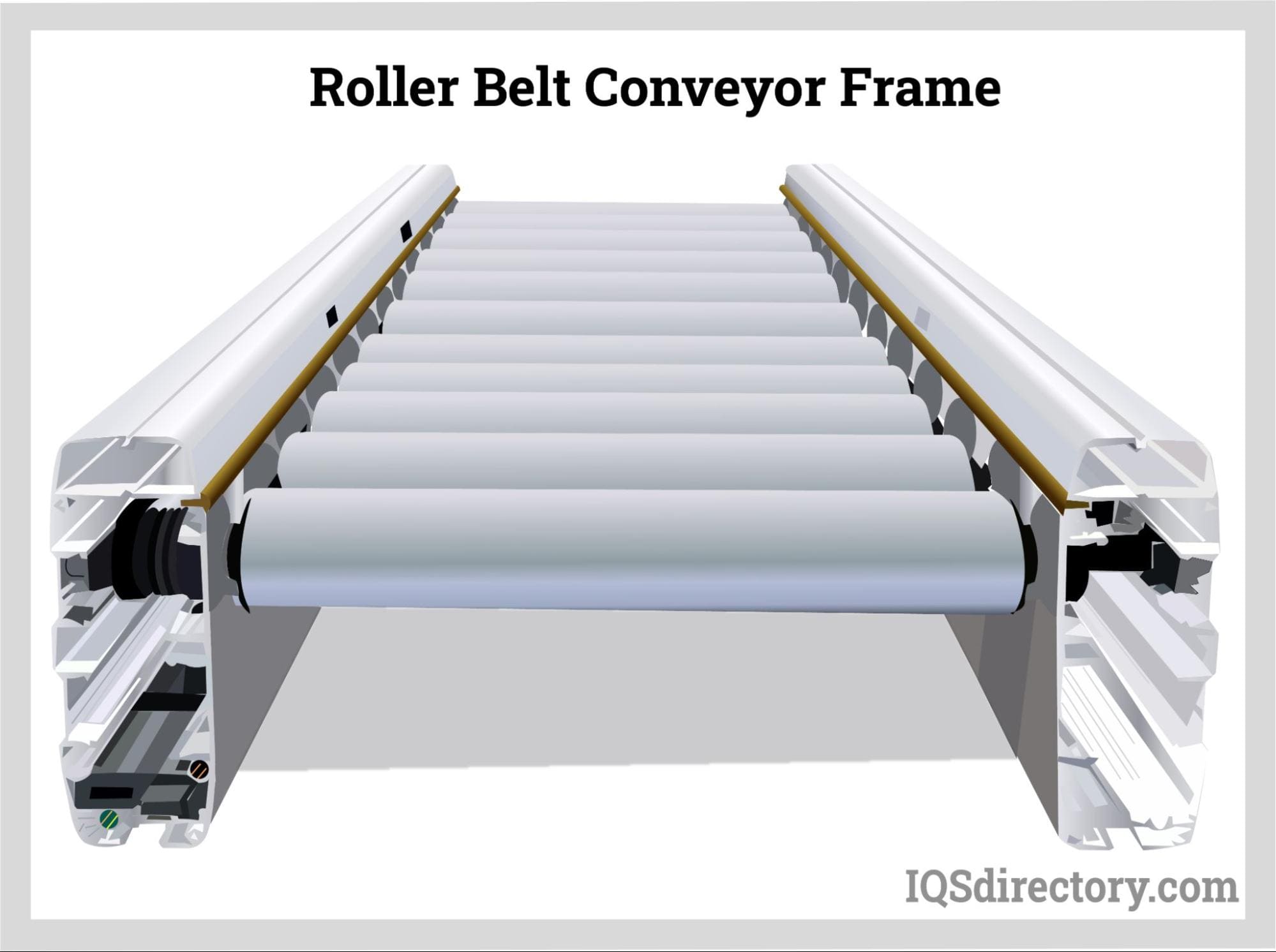

Transportador de banda con lecho de rodillos

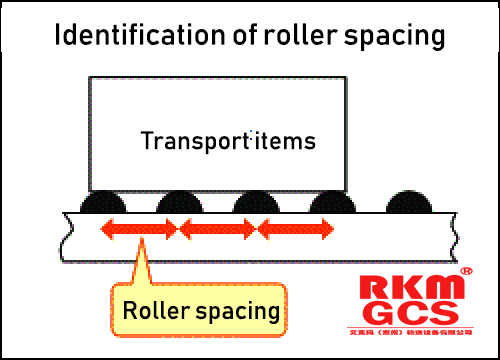

En esta versión de banda transportadora, la superficie justo debajo de la banda está formada por una serie de rodillos. Estos rodillos están apilados estrechamente para minimizar la holgura de la banda.

Son adecuados para transporte tanto de larga como de corta distancia. En algunos casos, pueden ser tan cortos que solo se emplean dos rodillos para todo el sistema.

Al utilizar la gravedad para la carga, el transportador de banda de rodillos es una de las mejores opciones. Si se utiliza la carga manual, el impacto dañaría fácilmente los rodillos, ya que suelen tener cojinetes internos. Estos cojinetes, junto con la superficie generalmente lisa de los rodillos, reducen considerablemente la fricción, lo que facilita el transporte.

Los transportadores de banda con lecho de rodillos se utilizan principalmente en procesos de clasificación, ensamblaje, transporte e inspección manuales. Algunos ejemplos son:

- Manejo de equipaje en el aeropuerto

- Clasificación de artículos de mensajería, incluidas las oficinas postales

Transportador de banda plana

El transportador de banda plana es uno de los tipos de transportador más comunes. Se utiliza generalmente para transportar artículos dentro de una instalación. El transporte interno requiere una serie de rodillos o poleas motorizadas para tirar de la banda.

Las bandas transportadoras planas varían desde telas y polímeros hasta cauchos naturales. Esto le confiere versatilidad en cuanto a los materiales a transportar. Además, es muy fácil de alinear gracias a la polea de cola que suele llevar instalada, lo que permite ajustarla para alinear la banda. Generalmente, se trata de una banda transportadora de baja velocidad.

Las aplicaciones del transportador de cinta plana incluyen:

- Líneas de montaje lentas

- Aplicaciones de lavado

- Montaje industrial ligero y polvoriento

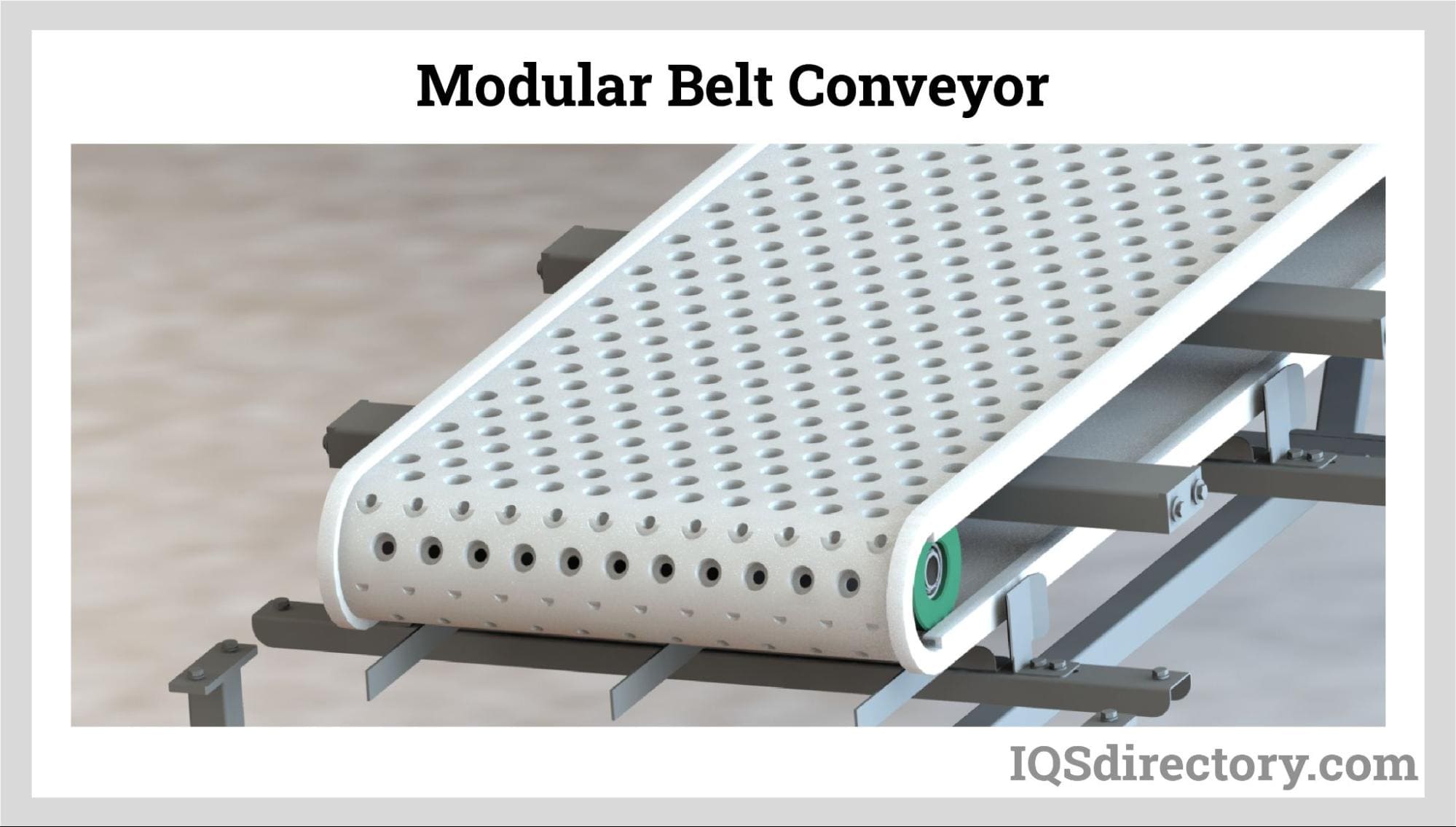

Transportador de banda modular

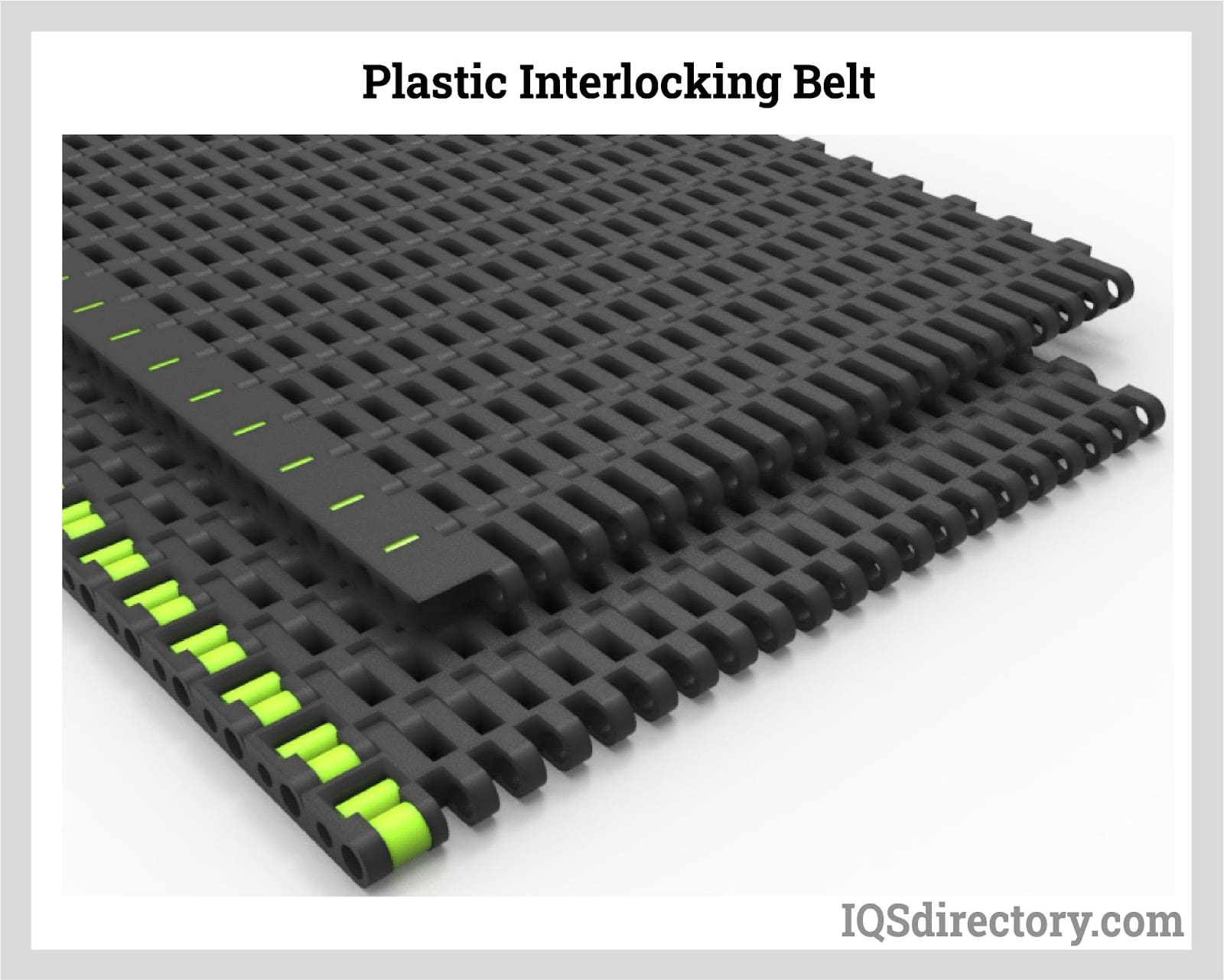

A diferencia de los transportadores de banda plana, que utilizan un bucle continuo de banda flexible, los transportadores de banda modulares utilizan una serie de piezas rígidas entrelazadas, generalmente de plástico o metal. Su funcionamiento es similar al de una cadena de bicicleta.

Esto les otorga una gran ventaja sobre sus contrapartes de banda flexible. Los hace robustos, ya que pueden funcionar en un amplio rango de temperaturas y niveles de pH.

Cuando una sección de la correa se daña, se puedereemplazar fácilmenteEsa sección en particular se usa solo en lugar de las bandas flexibles, donde sería necesario reemplazar toda la banda. Las bandas modulares pueden desplazarse, con un solo motor, en esquinas, líneas rectas, pendientes y descensos. Si bien otros transportadores pueden hacer lo mismo, esto implica mayor complejidad y presupuesto. Para aplicaciones que requieran un ancho poco convencional mayor que la longitud o el tipo de transportador, las bandas modulares lo lograrán con mayor facilidad.

Al no ser metálicos, fáciles de limpiar y porosos a gases y líquidos, los transportadores de banda modulares se pueden aplicar en:

- Manipulación de alimentos

- Manejo de fluidos

- Detección de metales

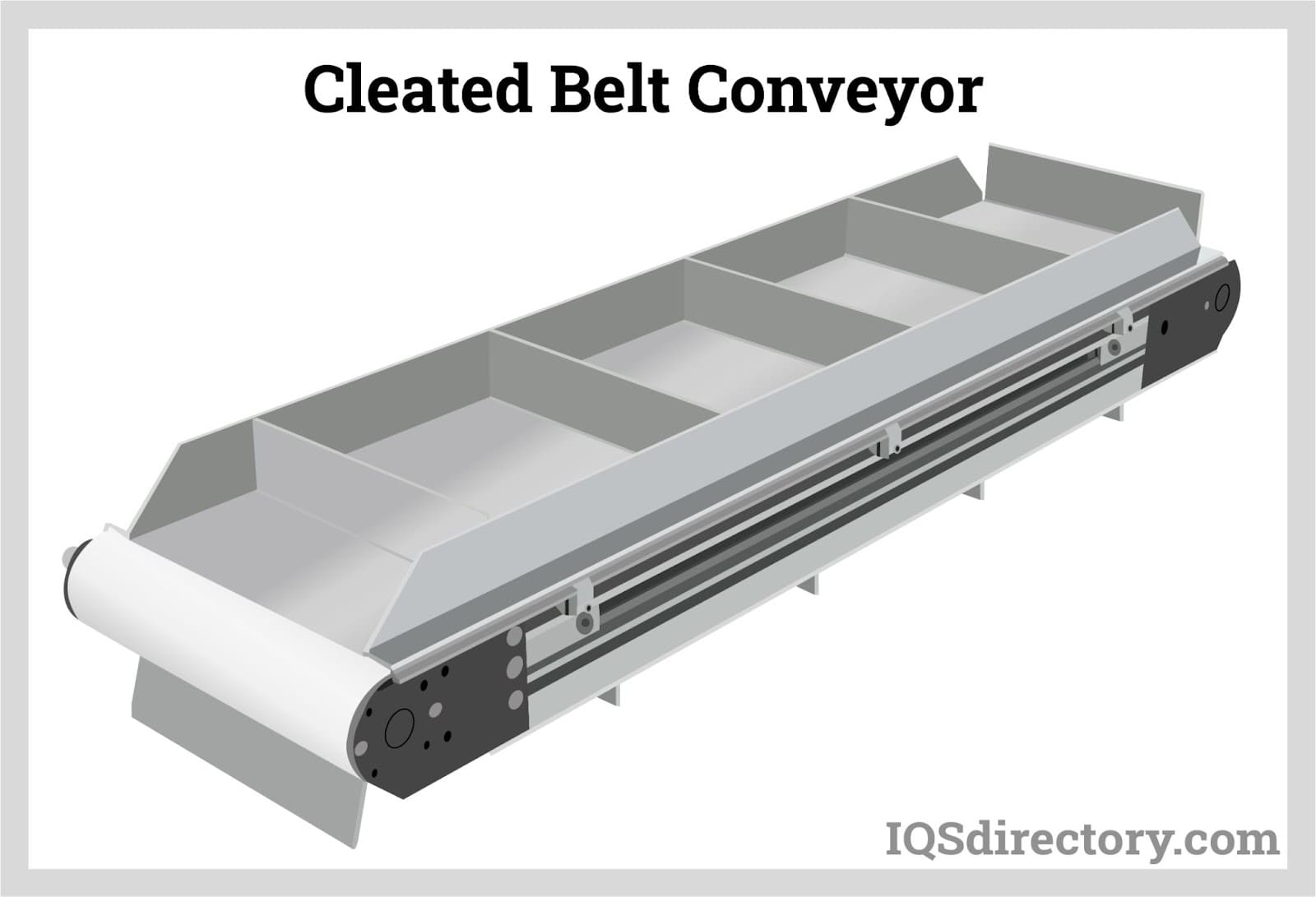

Transportador de banda con listones

Las cintas transportadoras con listones siempre incorporan una barrera o listón en su diseño. Estos listones separan segmentos iguales de la cinta. Estos segmentos retienen partículas y materiales que, de lo contrario, podrían retroceder o caer del transportador durante las subidas y bajadas.

Los tacos vienen en diferentes formas y tamaños que incluyen:

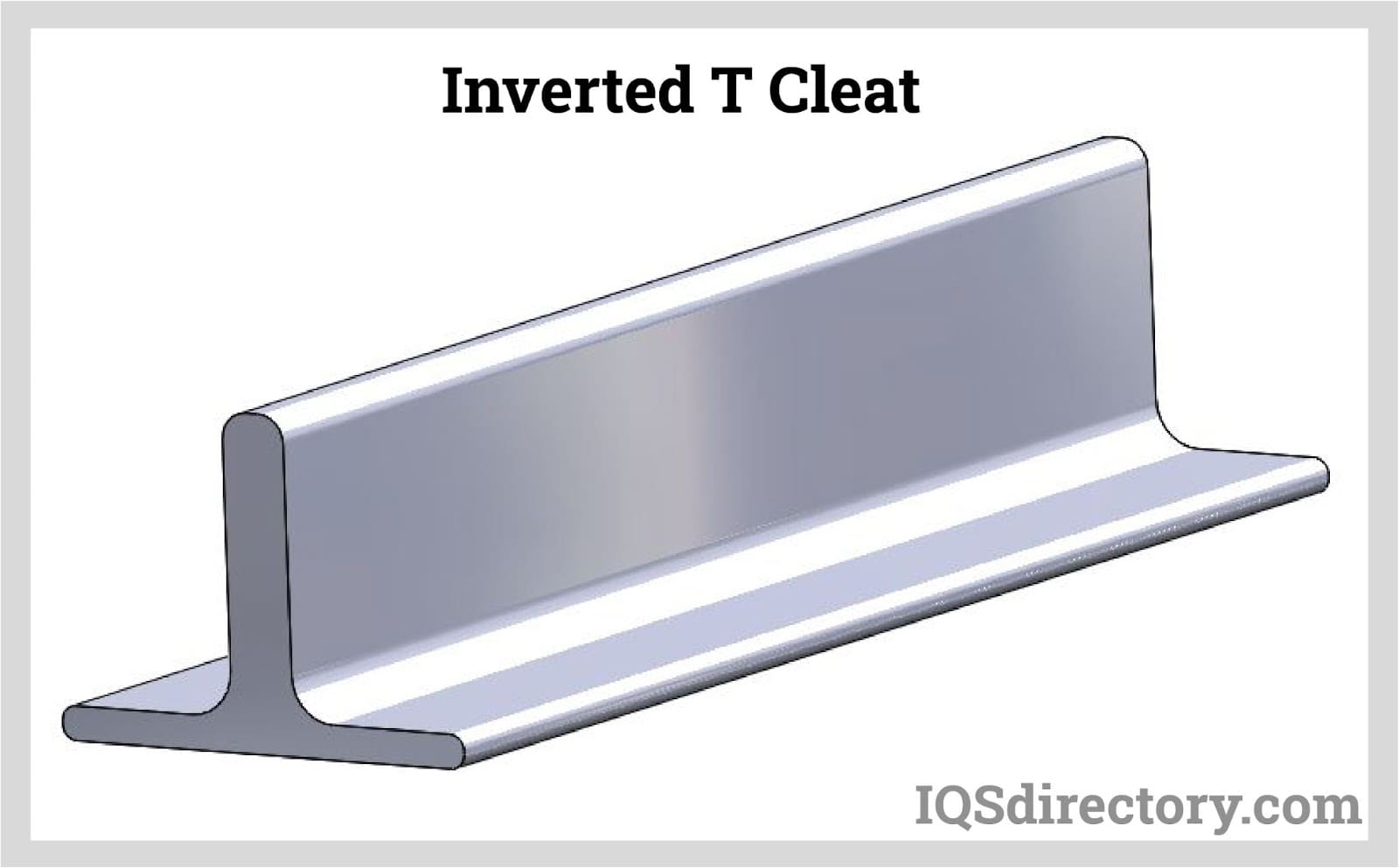

T mayúscula invertida

Esta abrazadera se colocará a 90 grados de la cinta para brindar soporte y flexibilidad a artículos delicados. Es ideal para trabajos ligeros y para manipular piezas pequeñas, productos envasados y alimentos.

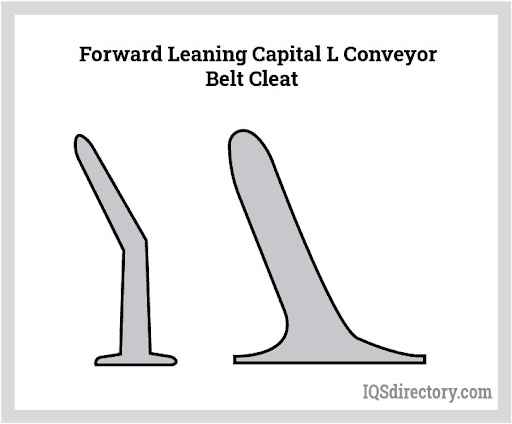

Capital de avance L

Gracias a su orientación, resiste fácilmente las fuerzas de palanca. Sirve para recoger gránulos y sujetarlos contra la gravedad. Sirve para sujetar gránulos de peso ligero a medio.

Calas en forma de V invertida

Estas grapas tienen una altura inferior a 5 cm para lograr el mismo efecto que un canal. Permiten transportar materiales pesados o de gran volumen gracias a su grapa relativamente corta, que soporta fuertes impactos.

Orejetas y clavijas

Estas grapas se utilizan para facilitar el escurrimiento de líquidos tras lavar productos como verduras y frutas. Las orejetas y clavijas son una forma rentable de transportar sustancias y artículos que no requieren soporte a lo largo de la banda, como cajas de cartón grandes o varillas. También se pueden utilizar para mover selectivamente productos que exceden el tamaño deseado e incluso para sujetar productos individuales.

Otros usos de los transportadores de banda con listones incluyen:

- Las escaleras mecánicas son una modificación de los transportadores de cinta con listones en el sentido de que transportan materiales sueltos por una pendiente pronunciada.

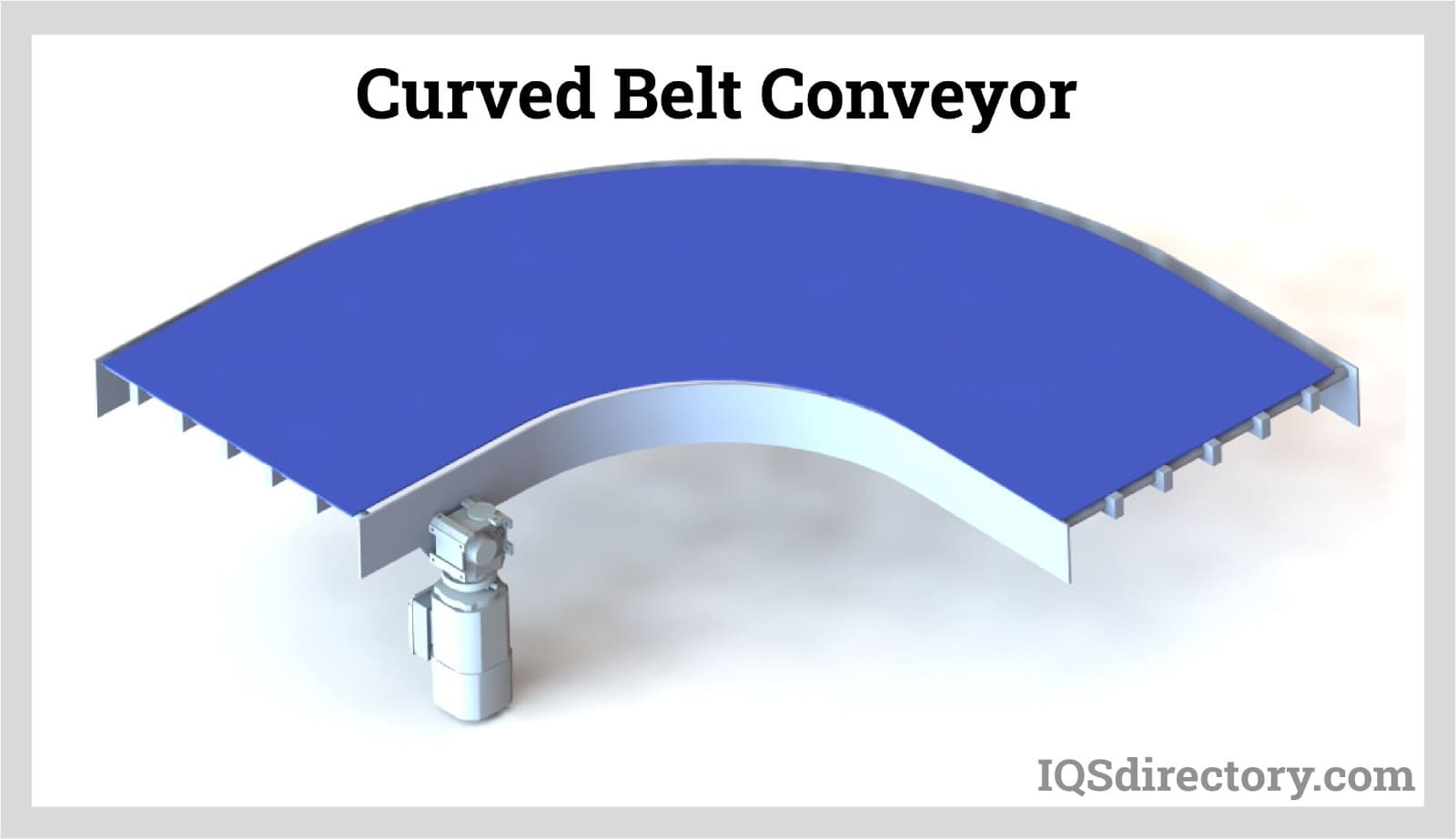

Transportador de banda curva

Este transportador utiliza un marco fabricado y curvado para transportar artículos en ángulos estrechos. Se utiliza donde el espacio es limitado y los transportadores sinuosos ahorran espacio. Las curvas pueden alcanzar una inclinación de hasta 180 grados.

Se utilizan plásticos modulares con segmentos entrelazados, pero solo si el transportador tiene un recorrido recto antes de curvarse. Se utilizarán bandas flexibles planas si la banda es principalmente curva.

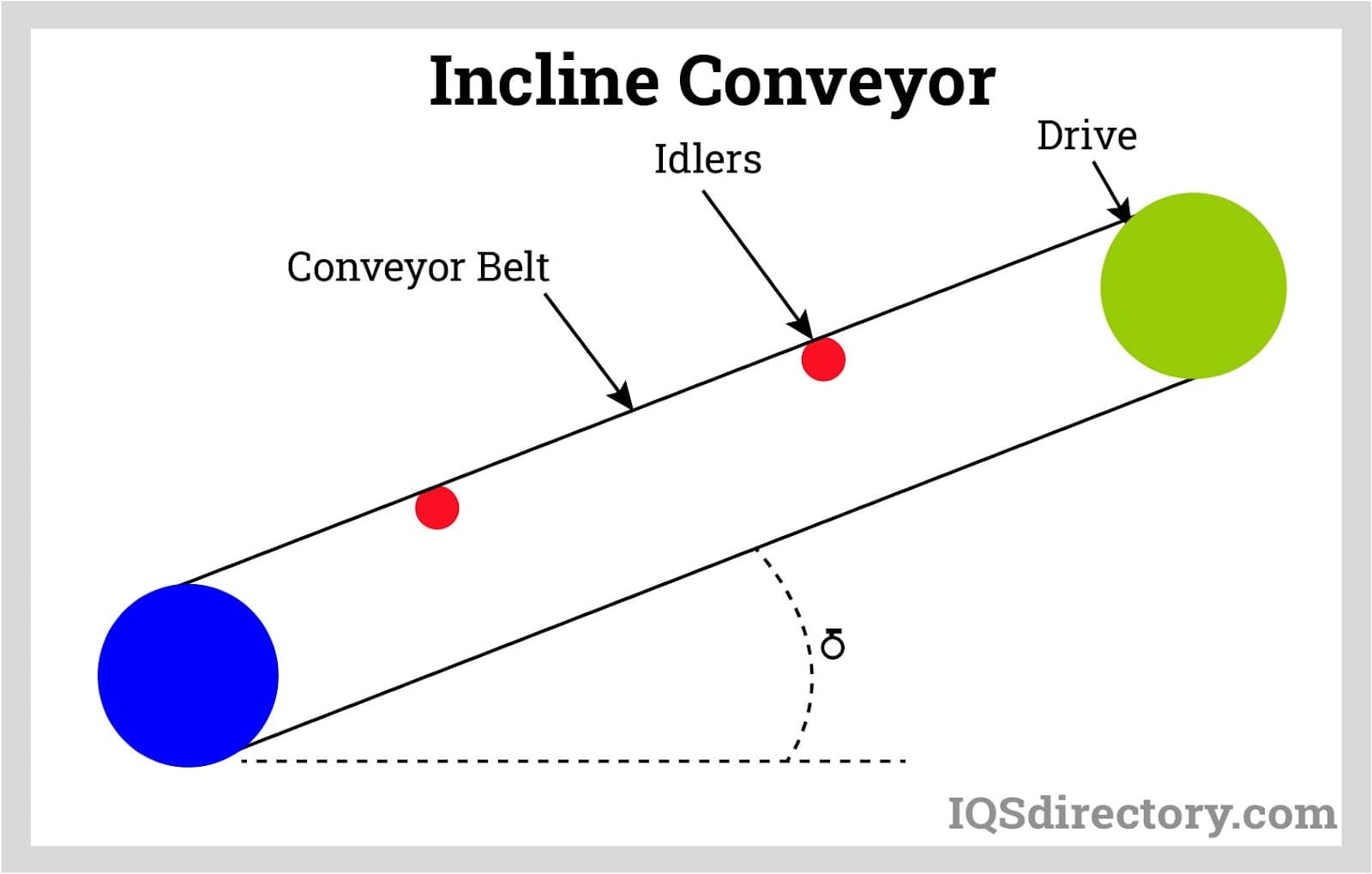

Transportador de banda inclinado/declinado

Los transportadores inclinados requieren mayor tensión, mayor torque y tracción en la superficie de la banda para evitar que los artículos se caigan. Por lo tanto, incorporan un motorreductor, un accionamiento central y un tensor. La banda también debe tener una superficie rugosa para permitir una mayor tracción.

Al igual que los transportadores de listones, estos también transportan artículos en pendiente, evitando que se caigan. También pueden utilizarse para impulsar el flujo gravitacional de fluidos.

Transportador de lavado sanitario

En las industrias farmacéutica y alimentaria, la esterilización y el lavado intensivo suelen ser necesarios, de acuerdo con las normas de salud y seguridad. Los transportadores de lavado y sanitarios están diseñados para gestionar este tipo de procedimientos sanitarios. Las bandas utilizadas suelen ser planas y relativamente delgadas.

Las bandas transportadoras de lavado sanitario se utilizan para transportar artículos procedentes de temperaturas extremas, como congeladores y hornos. En ocasiones, deben trabajar con aceite o esmalte caliente. Gracias a su excelente resistencia a entornos grasosos, a veces se utilizan para descargar bidones y cajas de aceite de barcos.

Transportadores de canaletas

Una cinta transportadora de canaletas no es un tipo distinto de cinta porque las canaletas se pueden incorporar en cualquier tipo de transportador.

Se utiliza una correa que adopta una forma acanalada debido a los rodillos tensores que se encuentran debajo de ella.

Los rodillos tensores de canalización tienen un rodillo central con un eje de rotación horizontal, y los dos rodillos exteriores (rodillos de ala) tienen un eje elevado con respecto a la horizontal. El ángulo suele ser de unos 25 grados. La canalización solo se produce en los rodillos tensores superiores y nunca en los inferiores.

Los ángulos de canalización más pronunciados causarán daños permanentes a la banda. Si la banda se canaliza en ángulos más pronunciados, conservará su forma de copa y será difícil de limpiar y rastrear, además de romper la carcasa de la banda. También podría reducir la superficie de contacto con los rodillos tensores, lo que en última instancia reduce la eficiencia del sistema transportador de banda.

Las bandas transportadoras de canal suelen operar en un plano, ya sea horizontal o inclinado, pero con inclinaciones de hasta 25 grados. La banda debe tener un radio lo suficientemente amplio como para que pueda tocar todos los rodillos del rodillo tensor. Un ángulo de canal más pronunciado impide que la banda toque el rodillo tensor central, lo que afecta la integridad estructural de la banda y la eficiencia del sistema transportador en general.

Capítulo 3: Diseño y selección de transportadores de banda

Al diseñar una cinta transportadora, los principales parámetros a considerar son:

- Selección de motor y caja de cambios

- Velocidad de la cinta

- Tensión y toma de fuerza

- Material a transportar

- La distancia a la que se transportará

- Entorno de trabajo, por ejemplo temperatura, humedad, etc.

Selección de motor y caja de cambios

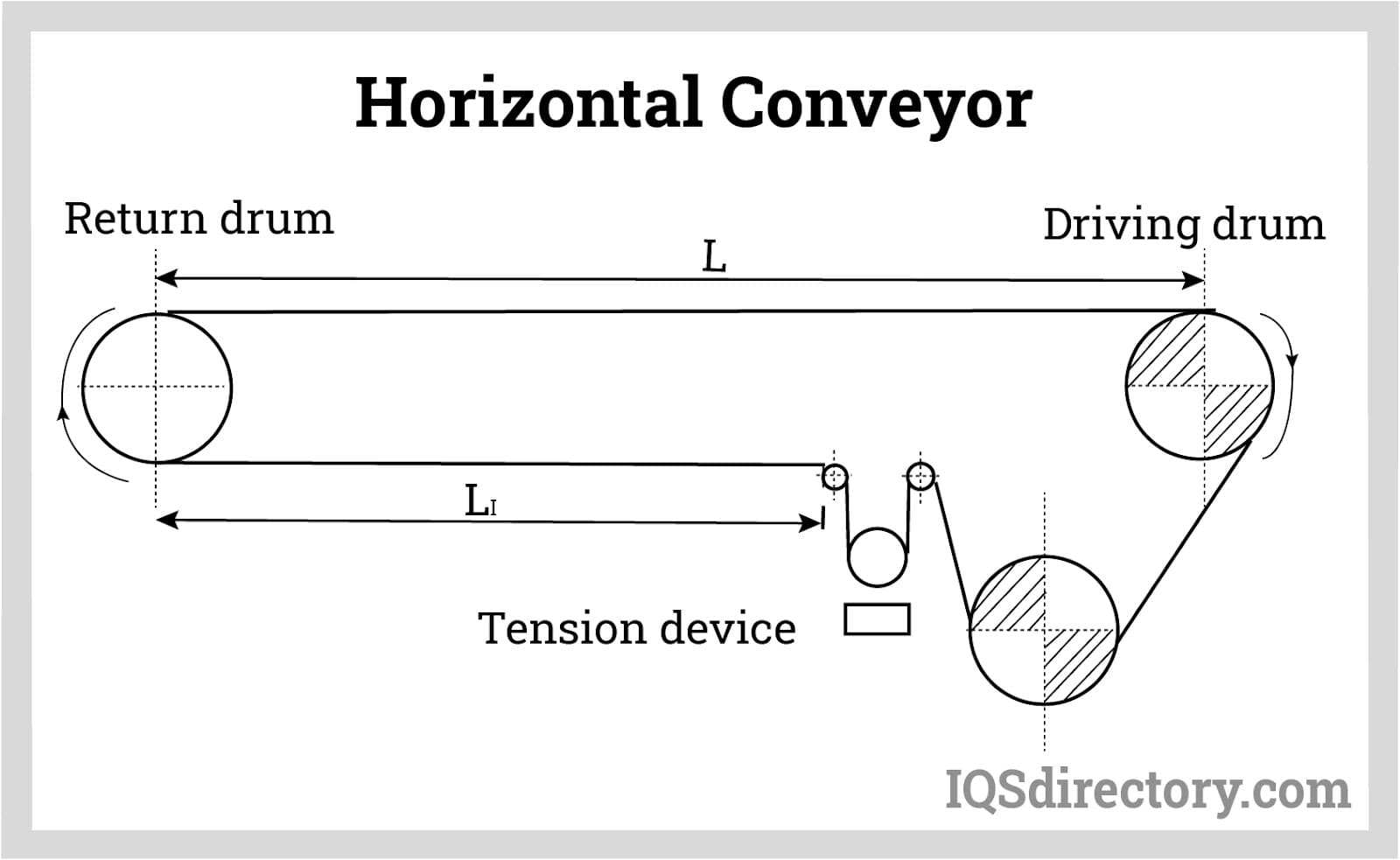

Para ayudar en la selección del motor, primero hay que saber cuál es la fuerza de tracción efectiva requerida para el transportador.

Para un transportador horizontal simple, la fuerza de tracción efectiva viene dada por la siguiente fórmula:

Fu=µR*g*(m+mb+mR)

Dónde

- Fu = Fuerza de tracción efectiva

- µR = Coeficiente de fricción al pasar sobre un rodillo

- g = Aceleración debida a la gravedad

- m = Masa de mercancías transportadas en toda la longitud del transportador

- mb = Masa del cinturón

- mR = Masa de todos los rodillos giratorios menos la masa del rodillo impulsor

Para un sistema en pendiente, la fuerza de tracción efectiva se da a continuación:

Fu=µR*g*(m+mb+mR)+gmsina

Dónde

- Fu = Fuerza de tracción efectiva

- µR = Coeficiente de fricción al pasar sobre un rodillo

- g = aceleración debida a la gravedad

- m = masa de mercancías transportadas en toda la longitud del transportador

- mb = Masa del cinturón

- mR = Masa de todos los rodillos giratorios menos la masa del rodillo impulsor

- α = Ángulo de inclinación

Una vez que se determina la fuerza de tracción, es fácil determinar el torque y, por lo tanto, el motor a utilizar y la caja de cambios seguirán después.

Velocidad del transportador

La velocidad del transportador será la circunferencia de la polea motriz multiplicada por las revoluciones por unidad de tiempo.

Vc=DF

- Vc = Velocidad de la cinta transportadora en ms-1

- D = Diámetro de la polea motriz en metros.

- F = Revoluciones de la polea motriz por segundo

Diezsión y recogida del cinturón

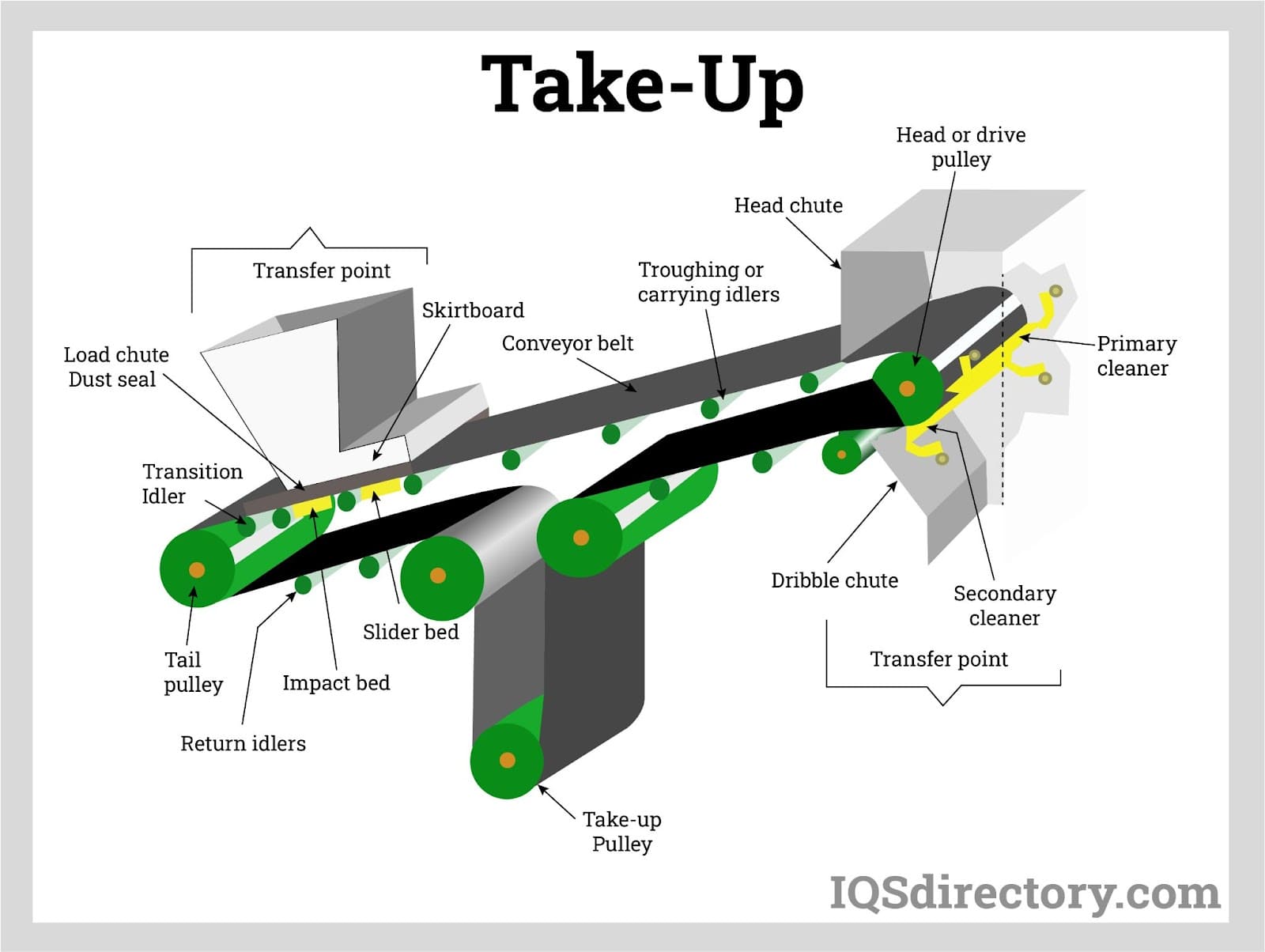

El tensor es un componente importante para mantener y lograr una tensión óptima de la correa. Esto contribuye significativamente al proceso y a su estabilidad mecánica.

Una correa correctamente tensada se desgastará de manera uniforme y contendrá el material de manera uniforme en el canal y se moverá de manera central al pasar sobre los rodillos tensores.

Todos los transportadores experimentan cierto estiramiento en su longitud y anchura. Generalmente, es aceptable que una banda nueva se estire un 2 % adicional de su longitud original. Dado que esta fracción aumentará la longitud de la banda, toda la banda tendrá holgura. Esta holgura deberá compensarse para mantener la tensión óptima.

Cuanto más larga sea la cinta transportadora, mayor será su estiramiento. Con un estiramiento del 2 %, una cinta transportadora de 2 metros puede estirarse 40 mm, pero una de 200 metros se aflojará 4 metros.

El tensor también es rentable cuando la banda necesita mantenimiento. En ese caso, simplemente se suelta el tensor y el personal realiza el mantenimiento fácilmente.

Tipos de tensores de cintas transportadoras

Existen diversas configuraciones de tensores, cada una con sus propias ventajas y desventajas. Las configuraciones más comunes de tensores de cintas transportadoras son el tensor por gravedad, el tensor de tornillo y el tensor horizontal.

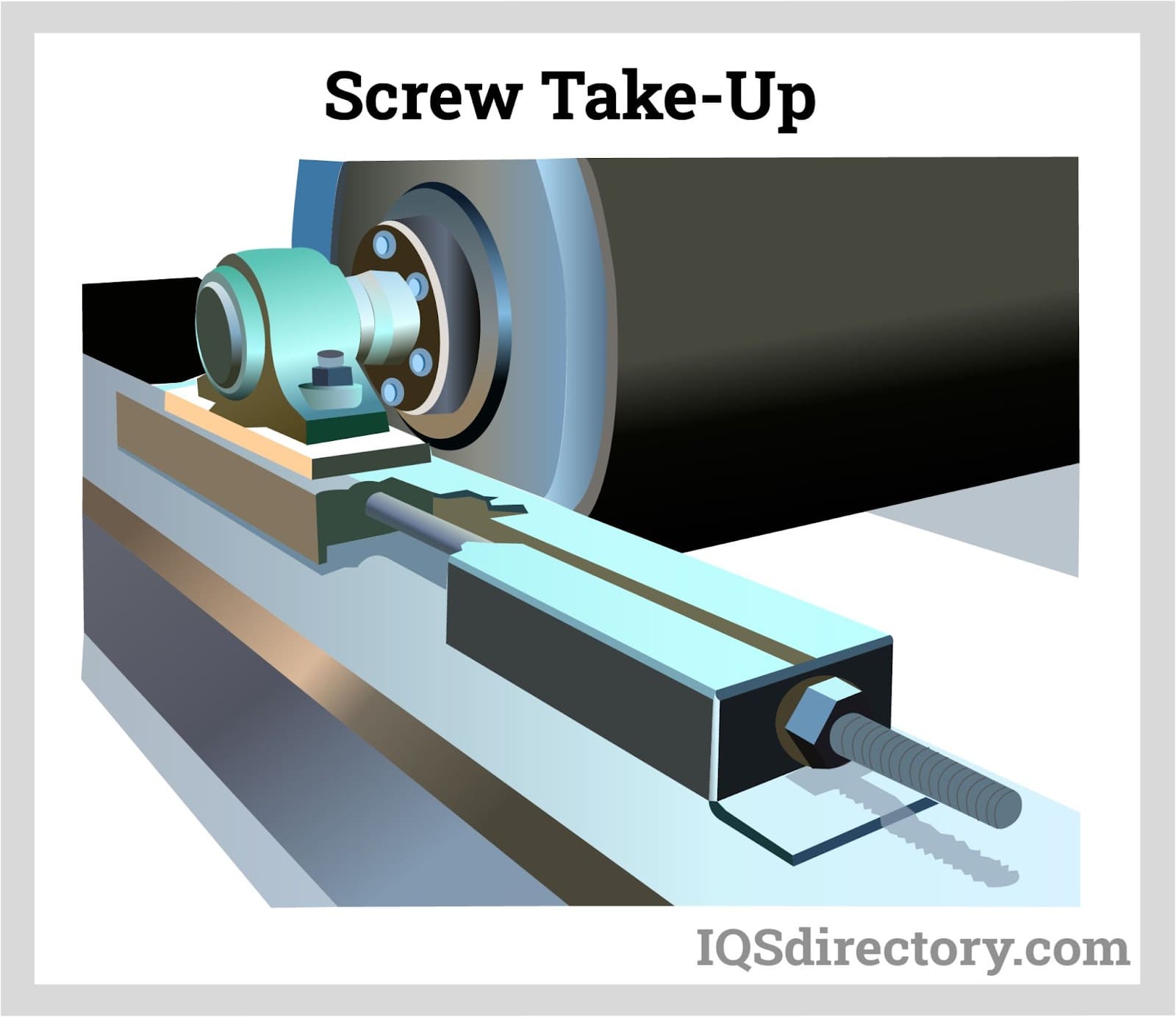

Tornillo de ajuste

El tensor de tornillo utiliza fuerza mecánica para tensar la banda. Esto se logra ajustando una varilla roscada fijada a uno de los rodillos, especialmente al rodillo de cola. Esta varilla roscada se encuentra a cada lado del rodillo, por lo que también funciona como procedimiento de alineación. Dado que se trata de un método manual, el tensor de tornillo a menudo se denomina tensor manual.

Otro estilo se llama tensor de ángulo superior. Si bien también es popular, requiere un bastidor trasero grande y pesado para lograrlo. Las protecciones también deben ser grandes.

Los tensores de tornillo son una forma barata y efectiva de controlar la tensión de la correa para transportadores relativamente cortos y son la opción de tensor más fácil y estándar para muchos.

Recogida por gravedad

Los tensores de tornillo no suelen ser adecuados para tensar la banda transportadora con una longitud superior a 100 metros. En estas configuraciones, el tensor por gravedad es la mejor opción para tensar la banda.

Un conjunto tensor por gravedad utiliza tres rodillos: dos de ellos son rodillos de flexión y el otro es un rodillo de gravedad o deslizante que controla la tensión de la banda. Un contrapeso, montado en el rodillo tensor por gravedad, tira de la banda hacia abajo para mantener la tensión por gravedad. Los rodillos de flexión dirigen la holgura de la banda alrededor del rodillo tensor por gravedad.

El conjunto de tensado completo está integrado en la parte inferior del bastidor del transportador y ejerce una tensión continua sobre la banda. Este sistema de autotensado permite que el tensor se ajuste fácilmente a picos repentinos de tensión o carga.

Por lo tanto, el método de tensado por gravedad mantiene siempre la tensión adecuada de la correa y evita daños en ella debido a cargas repentinas o picos de tensión. Dado que los tensores por gravedad son autotensores, requieren menos mantenimiento, a diferencia del método de tensado por tornillo.

Su mantenimiento suele ser necesario cuando la banda ha llegado al final de su vida útil. Es decir, cuando se ha estirado tanto que el conjunto ha alcanzado el límite inferior de la distancia de recorrido establecida. En este caso, la banda transportadora deberá reemplazarse o cortarse y vulcanizarse. Un sistema de tensado por gravedad también se conoce como tensado automático, ya que se ajusta automáticamente.

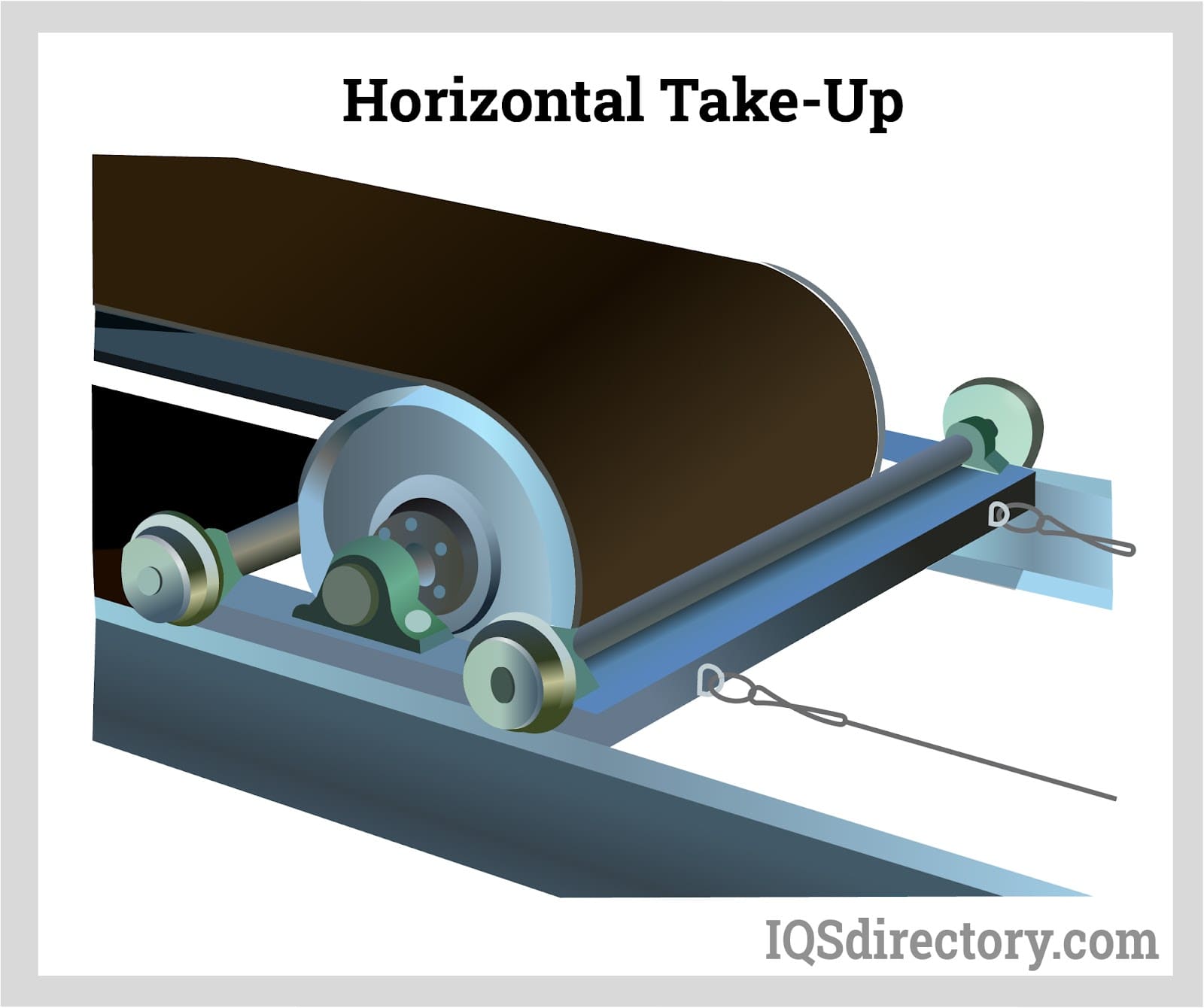

Recogida horizontal

El tensor horizontal sustituye al tensor por gravedad, pero solo cuando el espacio es limitado. Este tensor es similar al tensor por gravedad, pero en lugar de ubicarse debajo de la banda, se ubica verticalmente detrás del rodillo de cola. Esto resulta especialmente beneficioso cuando el transportador se encuentra en una pendiente sin espacio adicional debajo.

Dado que la tensión horizontal no bajará por debajo del transportador, se utiliza un sistema de cables y poleas para tensar la banda con una caja de pesas. Los cables conectados a la polea de cola se desplazan sobre un carro que permite su desplazamiento.

Capítulo 4: Aplicaciones y beneficios de los transportadores de banda

Este capítulo analizará las aplicaciones y los beneficios de las bandas transportadoras. También analizará los problemas más comunes, sus causas y sus efectos ambientales.

Aplicaciones de las cintas transportadoras

Las bandas transportadoras tienen una amplia gama de aplicaciones en diferentes industrias. Estas incluyen:

Industria minera

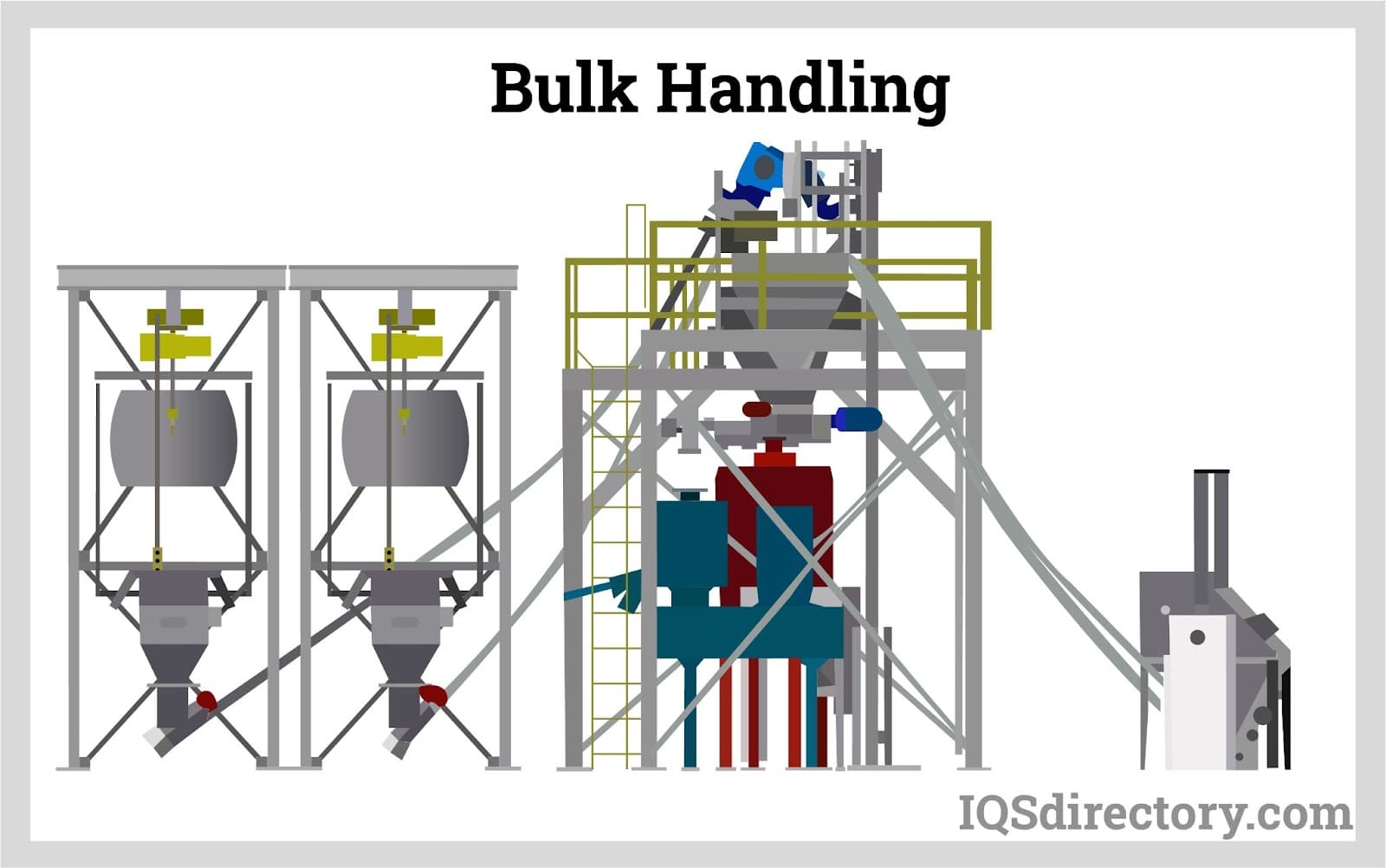

- Manipulación de carga a granel

- Plantas de procesamiento

- Llevando minerales desde el pozo hasta el nivel del suelo.

Industria automotriz

- Transportadores de líneas de montaje

- Transportadores de chatarra de máquinas CNC

Industria del transporte y mensajería

- Cintas transportadoras de manipulación de equipaje en los aeropuertos

- Transportadores de embalaje en el envío de mensajería

Industria minorista

- Embalaje de almacén

- Transportadores de punto de caja

Otras aplicaciones del transportador son:

- Industrias de manipulación de alimentos para clasificación y envasado

- Generación de energía transportando carbón a las calderas

- Civil y construcción como escaleras mecánicas

Ventajas de los transportadores de banda

Las ventajas de los transportadores de banda incluyen:

- Es una forma económica de trasladar materiales a largas distancias.

- No degrada el producto transportado.

- La carga se puede realizar en cualquier lugar a lo largo de la cinta.

- Con trippers las cintas pueden descargarse en cualquier punto de la línea.

- No producen tanto ruido como sus alternativas.

- Los productos se pueden pesar en cualquier punto del transportador.

- Pueden tener largos tiempos de funcionamiento e incluso pueden trabajar durante meses sin parar.

- Puede diseñarse tanto para ser móvil como estacionario.

- Presentan riesgos menos peligrosos para las personas.

- Bajos costos de mantenimiento

Problemas comunes de las cintas transportadoras

Existen varios problemas a los que pueden ser propensos los sistemas transportadores de banda y que deberían mitigarse. Entre ellos se incluyen:

Problema 1: El transportador se desplaza hacia un lado en un punto determinado del sistema

Las causas de esto incluirían:

- Material que se acumula sobre los rodillos o algo que provoca que los rodillos se atasquen

- Los rodillos tensores ya no corren en línea recta con la trayectoria del transportador.

- El bastidor del transportador está inclinado, torcido o ya no está nivelado.

- El cinturón no estaba empalmado de manera cuadrada.

- La correa no está cargada de manera uniforme, probablemente esté cargada descentrada.

Problema 2: La cinta transportadora se resbala

Las causas de esto incluirían:

- La tracción es deficiente entre la correa y la polea.

- Los rodillos tensores están atascados o no giran libremente

- Polea desgastada (la carcasa alrededor de la polea que ayuda a aumentar la fricción).

Problema 3: Estiramiento excesivo de la correa

Las causas de esto incluirían:

- El tensor de la correa está demasiado apretado

- La selección del material de la correa no se hizo correctamente, probablemente "deficiente"

- El contrapeso del transportador es demasiado pesado

- El espacio entre los rodillos tensores es demasiado largo

Problema 4: La correa se desgasta excesivamente en los bordes

Las causas de esto incluirían:

- El cinturón está cargado descentrado

- El alto impacto del material en la correa

- Correa que corre contra la estructura del transportador

- Derrame de material

- El material queda atrapado entre la correa y la polea.

Efectos ambientales en las cintas transportadoras

El agua, los productos derivados del petróleo, los productos químicos, el calor, la luz solar y el frío influyen en el rendimiento y la vida útil de la cinta transportadora.

Las causas y los efectos se pueden clasificar en:

Efectos de la humedad

- La correa se pudre y se agrieta

- Adherencia suelta de la correa

- Provoca deslizamiento

- Las carcasas de acero pueden oxidarse

Efectos de la luz solar y el calor

- El caucho se secará y debilitará.

- La goma se agrietará

- El caucho puede tener más holgura y, por lo tanto, reducir la tensión de la correa.

Efectos del frío

- El cinturón se endurece y se vuelve más difícil de guiar y entrenar.

- En los sistemas inclinados, la escarcha puede acumularse y provocar deslizamientos.

- El hielo puede acumularse en los conductos y obstruirlos.

Efectos del petróleo

- La goma se hinchará

- El caucho perderá resistencia a la tracción.

- El caucho perderá resistencia a la tracción.

- El cinturón se desgastará más rápido

- El caucho perderá adherencia.

Conclusión

Una cinta transportadora es un sistema diseñado para transportar o mover objetos físicos, como materiales, mercancías e incluso personas, de un punto a otro. A diferencia de otros sistemas de transporte que emplean cadenas, espirales o sistemas hidráulicos, las cintas transportadoras mueven los objetos mediante una banda. Es fundamental conocer las consideraciones de diseño y las aplicaciones de las distintas cintas transportadoras según su uso previsto.

La implementación del vídeo

Recursos de la industria de transportadores para ingenieros

Diseño estructural y criterios del transportador de rodillos

Eltransportador de rodillosEs adecuado para transportar todo tipo de cajas, bolsas, palets, etc.Materiales a granel, los artículos pequeños o los artículos irregulares deben transportarse en paletas o en cajas giratorias.

Transportador de banda de tuberías y escenarios de aplicación

Eltransportador de tuberíasTiene una amplia gama de aplicaciones. Puedetransportar materiales verticalmente, horizontal y oblicuamente en todas las direcciones. La altura de elevación es alta, la longitud de transporte es larga, el consumo de energía es bajo y el espacio es reducido.

Tipos de transportadores de banda GCS y principio de aplicación

Estructura común del transportador de cinta en varias formas, máquina de cinta trepadora, máquina de cinta inclinable, máquina de cinta ranurada, máquina de cinta plana, máquina de cinta giratoria y otras formas.

¿QUIERES TRABAJAR CON NOSOTROS?

Relacionando la lectura

Fecha de publicación: 26 de mayo de 2022