Un rodillo transportador correctamente diseñado tendrá un efecto positivo en la cinta transportadora.

Entrenamiento o seguimiento de la correa en su apilador radial osistema de rodillos transportadoresEs un proceso de ajuste de rodillos, poleas y condiciones de carga para corregir cualquier tendencia de la banda a girar de forma no centrada. La regla básica que debe tenerse en cuenta al rastrear una banda transportadora es simple: «LA BANDA SE MUEVE HACIA EL EXTREMO DEL RODILLO/POLEA CON EL QUE CONTACTA PRIMERO».

Cuando todas las porciones de una correa se salen de una parte de la longitud del transportador, la causa probablemente esté en la alineación o nivelación de las estructuras del apilador radial o del transportador, los rodillos o las poleas en esa área.

Si una o más partes de la correa se salen en todos los puntos a lo largo de latransportadorLa causa probablemente se encuentre en la propia banda, en los empalmes o en la carga de la banda. Cuando la banda se carga descentrada, el centro de gravedad de la carga tiende a encontrarse con el centro de los rodillos de canal, lo que hace que la banda se desplace sobre su borde ligeramente cargado.

Estas son las reglas básicas para el diagnóstico de problemas de funcionamiento de la banda. La combinación de estos factores a veces produce casos cuya causa no parece clara, pero si se observa un número suficiente de revoluciones de la banda, el patrón de funcionamiento se aclarará y se revelará la causa. Los casos habituales en los que no se detecta un patrón son los de funcionamiento errático, que puede presentarse en una banda sin carga que no se desliza bien, o en una banda con carga que no recibe la carga uniformemente centrada.

Factores que afectan la formación de una cinta transportadora

Carretes, poleas y snubs

El efecto de dirección relativamente bajo se obtiene de la corona de las poleas transportadoras. La corona es más efectiva cuando hay un tramo largo de banda sin soporte (aproximadamente cuatro veces el ancho de la banda) aproximándose a la polea. Como esto no es posible en el lado de carga del transportador, la coronación de la polea principal es relativamente ineficaz y no compensa la mala distribución lateral de la tensión que produce en la banda.

Las poleas de cola pueden tener un tramo de correa sin soporte aproximándose a ellas, y el abombamiento puede ser útil, excepto en puntos de alta tensión. La mayor ventaja en este caso es que el abombamiento ayuda, en cierta medida, a centrar la correa al pasar por debajo del punto de carga, lo cual es necesario para una carga correcta. Las poleas tensoras a veces se abomban para corregir cualquier ligera desalineación que se produzca en el carro tensor al cambiar de posición.

Todas las poleas deben estar niveladas con su eje a 90° de la trayectoria prevista de la correa. Deben mantenerse así y no deben desplazarse como método de entrenamiento, con la excepción de las poleas de tope, que pueden tener su eje desplazado cuando otros métodos de entrenamiento no han proporcionado una corrección suficiente. Las poleas con sus ejes a un ángulo distinto de 90° con respecto a la trayectoria de la correa guiarán esta en la dirección del borde que primero contacte con la polea desalineada. Cuando las poleas no están niveladas, la correa tiende a desplazarse hacia el lado bajo. Esto contradice la antigua regla general de que la correa se desplaza hacia el lado alto de la polea. Cuando se producen combinaciones de estas dos, la que tenga mayor influencia se hará evidente en el rendimiento de la correa.

El guiado de la banda con los rodillos de canalización se logra de dos maneras. El desplazamiento del eje del rodillo con respecto a la trayectoria de la banda, comúnmente conocido como "rodamiento de rodillos", es efectivo cuando toda la banda se desplaza lateralmente a lo largo de una sección del transportador o apilador radial. La banda se puede centrar mediante un "rodamiento" hacia adelante (en la dirección de desplazamiento de la banda) en el extremo del rodillo al que se dirige. Este desplazamiento de los rodillos debe distribuirse a lo largo de la banda transportadora o apilador radial, antes de la zona problemática. Cabe destacar que una banda puede desplazarse en línea recta con la mitad de los rodillos "rodados" en un sentido y la otra mitad en el otro, pero esto implicaría una mayor fricción de rodadura entre la banda y los rodillos. Por esta razón, todos los rodillos deben estar alineados inicialmente con la trayectoria de la banda y solo el desplazamiento mínimo de los rodillos debe utilizarse como método de guiado. Si la correa se corrige en exceso al cambiar los tensores, se debe restaurar moviendo hacia atrás los mismos tensores, no cambiando tensores adicionales en la otra dirección.

Obviamente, este cambio de poleas tensoras solo es efectivo en una dirección de desplazamiento de la correa. Si la correa se invierte, una polea tensora desplazada, que corrige en una dirección, desviará la dirección en la otra. Por lo tanto, las correas reversibles deben tener todas las poleas tensoras alineadas y dejadas en esa posición. Cualquier corrección necesaria puede proporcionarse con poleas tensoras autoalineables diseñadas para la operación reversible. No todas las poleas autoalineables son de este tipo, ya que algunas funcionan en una sola dirección.

Inclinar el rodillo de canalización hacia adelante (no más de 2°) en la dirección de desplazamiento de la banda produce un efecto de autoalineación. Los rodillos pueden inclinarse de esta manera calzando la pata trasera del soporte. Este método tampoco es satisfactorio cuando las bandas pueden invertirse.

Este método tiene la ventaja sobre los rodillos de impacto, ya que corrige el movimiento de la correa a ambos lados del rodillo, lo que resulta útil para el ajuste de correas erráticas. Sin embargo, presenta la desventaja de acelerar el desgaste de la cubierta de la polea debido al aumento de la fricción en los rodillos de canalización. Por lo tanto, debe utilizarse con la mayor moderación posible, especialmente en los rodillos de canalización de mayor ángulo.

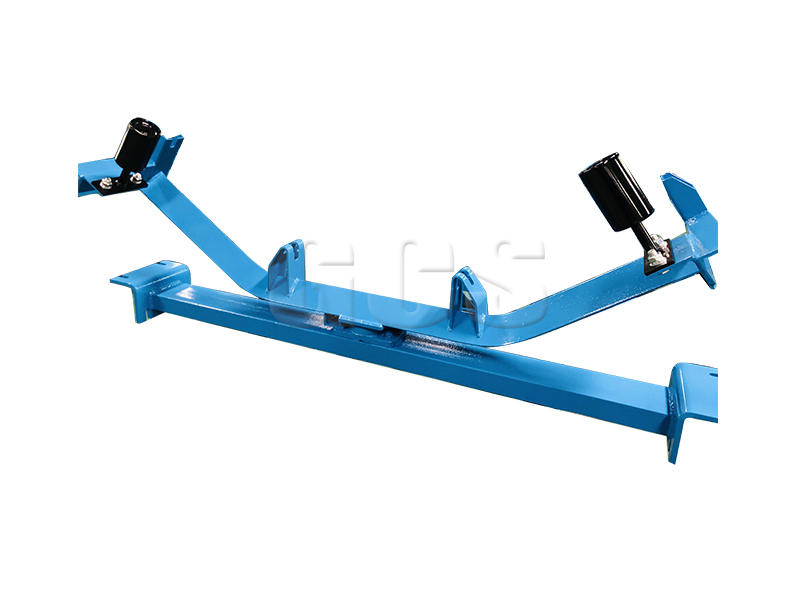

Se encuentran disponibles poleas tensoras autoalineables especiales, como la que se muestra a la derecha, para ayudar a ajustar la correa.

Los rodillos de retorno, al ser planos, no ejercen autoalineación como los rodillos de canal inclinados. Sin embargo, al desplazar su eje (golpeteo) con respecto a la trayectoria de la banda, el rodillo de retorno puede utilizarse para proporcionar un efecto correctivo constante en una dirección. Al igual que en el caso de los rodillos de canal, el extremo del rodillo hacia el que se desplaza la banda debe desplazarse longitudinalmente en la dirección de desplazamiento de la banda de retorno para lograr la corrección.

También deben utilizarse rodillos de retorno autoalineables. Estos pivotan sobre un pasador central. El pivote del rodillo sobre este pasador se debe a una banda descentrada, y el eje del rodillo tensor se desplaza con respecto a la trayectoria de la banda en un mecanismo de autocorrección. Algunos rodillos de retorno se fabrican con dos rodillos que forman un canal en V de 10° a 20°, lo cual facilita el ajuste del recorrido de retorno.

Una ayuda adicional para centrar la correa a medida que se aproxima a la polea de cola se puede obtener avanzando y elevando ligeramente los extremos alternos de los rodillos de retorno más cercanos a la polea de cola.

Garantizar la eficacia de los roles de capacitación

Normalmente, se desea una presión adicional en los rodillos autoalineables.

Y, en algunos casos, en poleas estándar que requieren una fuerte alineación. Una forma de lograr esto es elevar dichas poleas por encima de la línea de poleas adyacentes. Las poleas o poleas de flexión en curvas convexas (joroba) a lo largo del lado de retorno soportan una presión adicional debido a los componentes de la tensión de la correa y, por lo tanto, son puntos de alineación eficaces. Los autoalineadores del lado de transporte no deben ubicarse en una curva convexa, ya que su posición elevada puede provocar la falla de la unión de las poleas en la carcasa.

No se recomienda el uso de este tipo de guías para que las bandas funcionen en línea recta. Pueden utilizarse para facilitar la alineación inicial de la banda y evitar que se salga de las poleas y se dañe contra la estructura del sistema transportador. También pueden utilizarse para brindar el mismo tipo de protección a la banda como medida de emergencia, siempre que no toquen el borde de la banda durante su funcionamiento normal. Si se apoyan continuamente sobre la banda, aunque puedan rodar libremente, tienden a desgastar el borde de la banda y, con el tiempo, a provocar la separación de las capas a lo largo del mismo. Los rodillos guía laterales no deben colocarse de forma que apoyen el borde de la banda una vez que esta se encuentre en la polea. En este punto, ninguna presión en el borde puede mover la banda lateralmente.

El cinturón en sí

Una correa con una rigidez lateral extrema en relación con su ancho será más difícil de entrenar debido a su falta de contacto con el rodillo central del rodillo de transporte. Reconocer este hecho permite al usuario tomar precauciones adicionales y, si es necesario, cargar la correa durante el entrenamiento para mejorar su capacidad de dirección. El cumplimiento de las limitaciones de diseño de la capacidad de canalización normalmente evita este problema.

Algunas correas nuevas pueden tender a desviarse hacia un lado, en una o varias partes de su longitud, debido a una mala distribución lateral temporal de la tensión. El funcionamiento de la correa bajo tensión corrige esta condición en prácticamente todos los casos. El uso de poleas autoalineables facilitará la corrección.

Producto relacionado

Hora de publicación: 15 de septiembre de 2022