Le rôle durouleaux de renvoi du convoyeurest de supporter la bande transporteuse et le poids du matériau.Le fonctionnement des rouleaux doit être flexible et fiable.La réduction du frottement entre la bande transporteuse et les rouleaux joue un rôle clé dans la durée de vie de la bande transporteuse, qui représente plus de 25 % du coût total du convoyeur.Bien que les rouleaux constituent une petite partie du convoyeur à bande et que la structure ne soit pas compliquée, il n'est pas facile de fabriquer des rouleaux de haute qualité.

Les critères suivants sont utilisés pour juger de la qualité des rouleaux : le degré de faux-rond radial des rouleaux ;la flexibilité des rouleaux ;et la quantité de faux-rond axial.

Même les machines d’usine les plus élémentaires doivent être fabriquées quelque part.Ces convoyeurs à rouleaux sont fabriqués à l'aide de lasers et de scies à ruban.

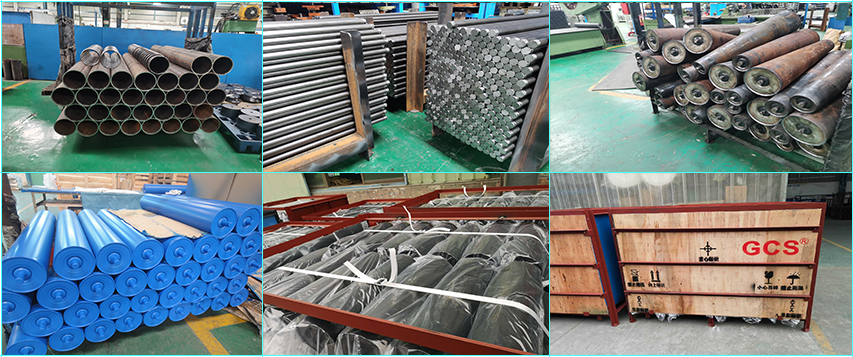

Ligne de traitement de tuyaux

Les tubes passés inspectés sont introduits dans la machine automatique de traitement des tubes.Une fois le tube coupé, la butée double face est lamée et le gaz haute pression élimine les copeaux de fer et les impuretés à l'intérieur du tube.

Pour le traitement de la peau du rouleau, les surfaces de prise intérieure et extérieure de la peau du rouleau et la partie d'incrustation correspondante de l'ensemble de siège de roulement sont réalisées dans des conditions d'assurance de processus de haute précision, et le traitement est terminé en une seule fois par positionnement en un point et traitement multipoint.

Ligne de soudure-assemblage-inspection de rouleaux

Cette ligne est directement connectée à la ligne de traitement des tubes en amont, nous concevons des montages d'outillage spéciaux, adoptons la méthode d'assemblage direct et de référence de positionnement, alimentons l'arbre et enfonçons le roulement, à notre tour, prenons le diamètre extérieur des deux extrémités de l'arbre du rouleau comme référence, et positionner et souder directement avec le diamètre extérieur du corps du tube, ce qui garantit l'exactitude de l'arbre et la précision du montage d'outillage, et élimine l'erreur accumulée causée par l'assemblage de plusieurs pièces en séquence et positionnement étape par étape, qui est habituellement utilisé dans l'assemblage du rouleau.Cela garantit la précision des rouleaux finaux.Après le soudage, de la graisse est injectée, le joint est enfoncé et le circlip est assemblé.Tous les processus d'assemblage ci-dessus sont complétés par la chaîne de montage, et les tests de faux-rond et de résistance à la rotation des rouleaux sont complétés par la ligne de test.Les rouleaux testés sont installés avec une haute précision, une faible contrainte interne, une faible résistance à la rotation des rouleaux et une qualité stable, évitant efficacement les erreurs et l'instabilité générées par le fonctionnement manuel, et la durée de vie des rouleaux est grandement améliorée.

Principe de fonctionnement

Lefabricant de rouleauxGCS produira deux sièges de roulement aux deux extrémités de l'arbre du rouleau par usinage ou meulage pour produire des diamètres d'arbre avec des tolérances de quelques microns, préparant très précisément les extrémités de l'arbre du rouleau pour qu'elles correspondent à l'alésage/diamètre intérieur du roulement requis.

De même, les manchons creux à l'intérieur des deux mandrins centraux opposés de la nouvelle tête de soudure sont usinés avec précision pour produire un diamètre intérieur très précis.Ce diamètre intérieur présente également une tolérance d'ajustement du diamètre extérieur de quelques microns aux deux extrémités préparées de l'arbre du rouleau.De plus, les deux axes centraux des deux mandrins centraux opposés sont alignés très précisément l'un avec l'autre autour de l'axe central de la soudeuse à rouleaux lorsque la soudeuse est configurée (les lasers sont désormais couramment utilisés à cette fin).

Siège de roulement;chaîne de montage d'emboutissage

La bande laminée à froid est introduite dans la ligne par un système de distribution automatique et est pressée et formée en continu à l'aide de 8 presses.Chaque presse est reliée par des manipulateurs mobiles pour assurer une capacité de production efficace et stable.Tous adoptent des matrices d'estampage importées et des bandes d'acier laminées à froid importées de sorte que la tolérance du diamètre intérieur du siège de roulement soit maintenue à moins de 0,019 mm, ce qui est bien en dessous de la norme nationale de O,04 mm.

En limitant la vitesse d'estampage, la force d'estampage, l'utilisation de graisse et d'autres indicateurs pour maximiser le contrôle de la réduction de l'épaisseur de la plaque pendant le processus de calandrage, les exigences de résistance du siège de roulement sont assurées.Pour les conditions de travail chaudes et humides, nous devons : tamponner le siège de roulement terminé mais également traiter le phosphate pour améliorer la capacité anti-corrosion.

Ligne de traitement des sièges de roulements

Le boîtier de roulement fini par estampage doit être finement réglé par la machine de traitement pour améliorer la précision de son bord extérieur et répondre aux exigences de tolérance de l'ajustement de la butée intérieure avec le tube, qui est un ajustement serré selon le processus d'assemblage et peut empêcher efficacement le problèmes de positionnement inexacts causés par l’ajustement avec jeu couramment utilisé par d’autres fabricants.Après un tournage de précision, le siège du roulement est automatiquement pressé en une seule pièce avec le roulement d'alimentation en tant qu'assemblage et transporté vers la chaîne d'assemblage de soudage des rouleaux.Grâce à un positionnement précis et au pré-assemblage du roulement et de son siège, le soudage de haute précision garantit efficacement l'exigence de coaxialité des rouleaux et réduit considérablement les contraintes internes et la déformation thermique de soudage générées dans l'assemblage.

Ligne d'usinage d'arbres

De l'acier rond étiré à froid avec une précision de surface élevée est utilisé comme matériau d'arbre.Le matériau de l'arbre est coupé à la longueur définie, amené à la position de serrage, puis le trou central est percé et la rainure de la bague de serrage est tournée.L'ensemble du processus est complété automatiquement au même poste afin que l'erreur accumulée causée par le serrage multiple ne soit pas trop importante.L'équipement adopte une méthode de positionnement ponctuel et de traitement multipoint pour la production, qui évite les erreurs accumulées causées par le serrage et le positionnement multiples, et la coaxialité et la cylindricité sont meilleures que dans d'autres industries.

Ligne de séchage de peinture en aérosol

Après le traitement de surface tel que l'élimination des cendres et l'élimination de l'huile, les rouleaux qualifiés détectés entrent dans la machine d'entrée à chaîne, le dispositif de génération électrostatique et le canal de peinture par pulvérisation.Le revêtement de surface est complété par la ligne de pulvérisation et de séchage électrostatique composée d'un équipement de séchage.La peinture utilisée pour les rouleaux est additionnée de composants antirouille et le film de peinture formé après séchage est dur.Il résiste à l'eau, à l'huile et aux acides, a une forte adhérence, est beau et exquis et convient à diverses conditions de travail.

GCS se réserve le droit de modifier les dimensions et les données critiques à tout moment et sans préavis.Les clients doivent s'assurer qu'ils reçoivent des dessins certifiés de GCS avant de finaliser les détails de conception.

Heure de publication : 21 avril 2022