બેલ્ટ કન્વેયર્સ

પરિચય

આ લેખમાં ઊંડાણપૂર્વક જોવામાં આવશેબેલ્ટ કન્વેયર્સ.

આ લેખ નીચેના વિષયો પર વધુ સમજ લાવશે:

- બેલ્ટ કન્વેયર્સ અને તેમના ઘટકો

- બેલ્ટ કન્વેયર્સના પ્રકારો

- બેલ્ટ કન્વેયર્સની ડિઝાઇન અને પસંદગી

- બેલ્ટ કન્વેયર્સના ઉપયોગો અને ફાયદા

- અને ઘણું બધું…

પ્રકરણ 1: બેલ્ટ કન્વેયર્સ અને તેમના ઘટકો

આ પ્રકરણમાં બેલ્ટ કન્વેયર શું છે અને તેના ઘટકોની ચર્ચા કરવામાં આવશે.

બેલ્ટ કન્વેયર શું છે?

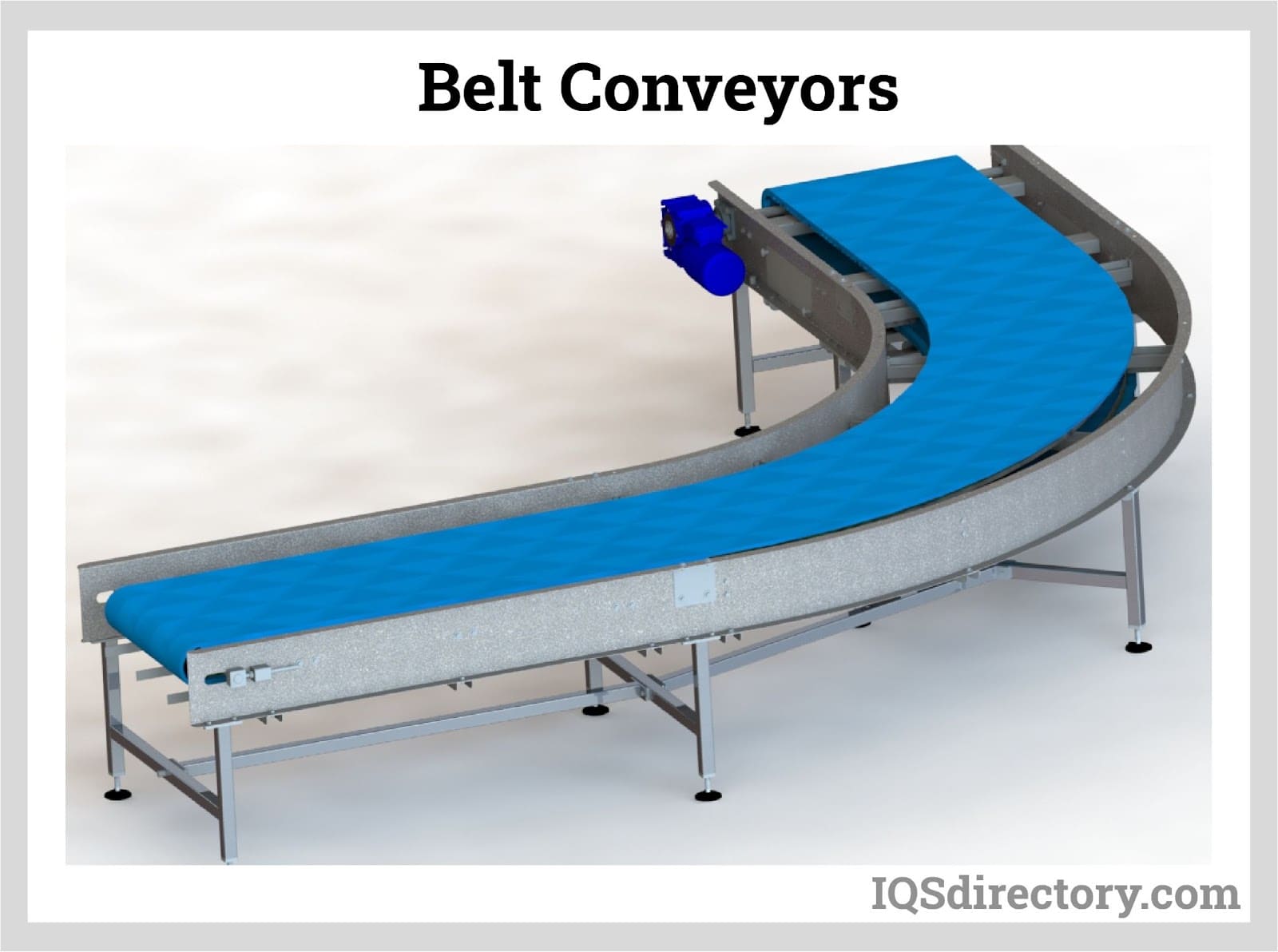

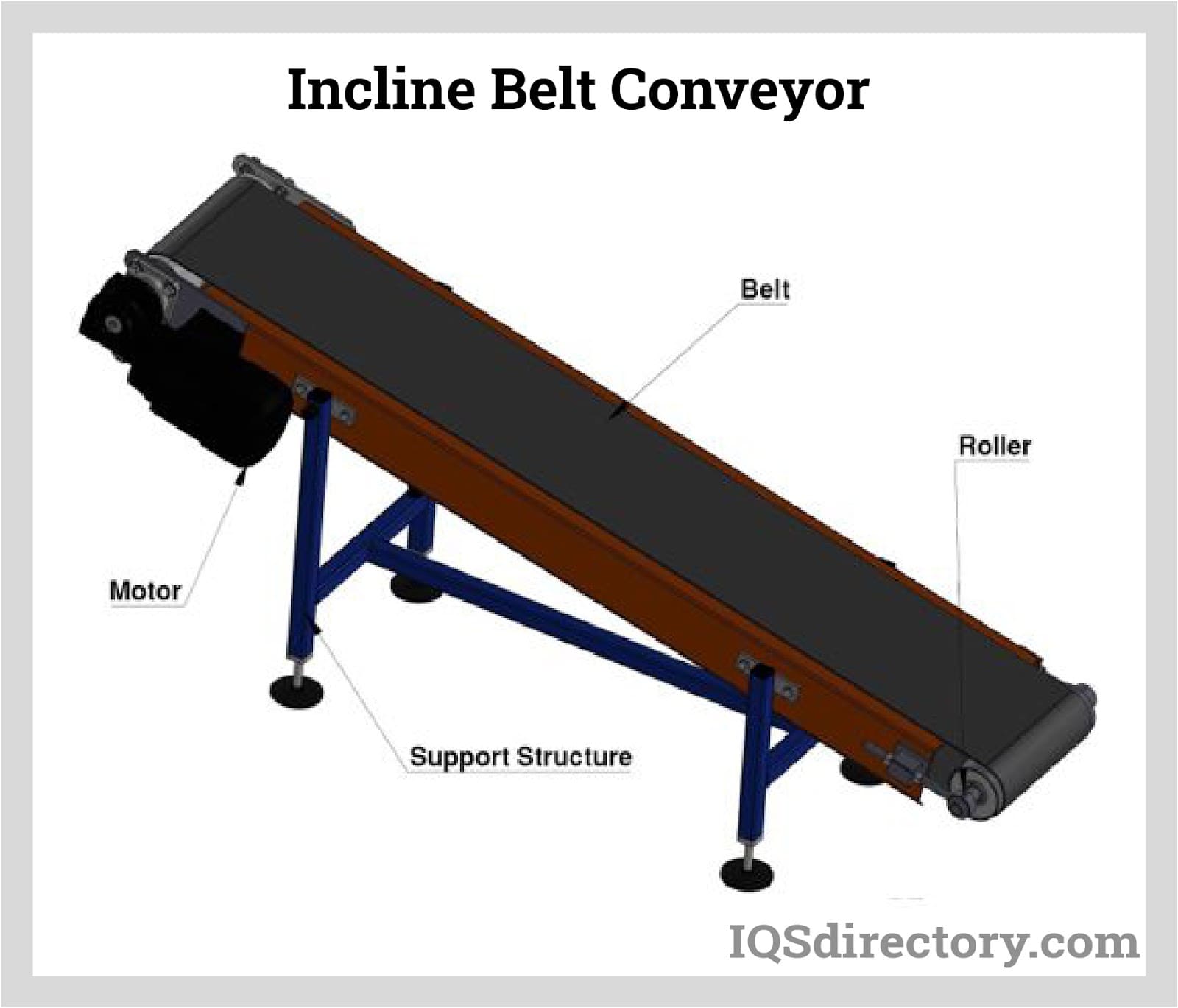

બેલ્ટ કન્વેયર એ એક સિસ્ટમ છે જે ભૌતિક વસ્તુઓ જેમ કે સામગ્રી, માલસામાન અને લોકોને એક બિંદુથી બીજા સ્થાને પરિવહન કરવા અથવા ખસેડવા માટે રચાયેલ છે. અન્ય પરિવહન માધ્યમોથી વિપરીત જે સાંકળો, સર્પાકાર, હાઇડ્રોલિક્સ વગેરેનો ઉપયોગ કરે છે, બેલ્ટ કન્વેયર બેલ્ટનો ઉપયોગ કરીને વસ્તુઓને ખસેડશે. તેમાં રોલરો વચ્ચે ખેંચાયેલા લવચીક સામગ્રીના લૂપનો સમાવેશ થાય છે જે ઇલેક્ટ્રિક મોટર દ્વારા કાર્યરત થાય છે.

પરિવહન કરવામાં આવતી વસ્તુઓની પ્રકૃતિ અલગ અલગ હોવાથી, બેલ્ટની સામગ્રી પણ તે જે સિસ્ટમમાં ઉપયોગમાં લેવાય છે તેના આધારે બદલાય છે. તે સામાન્ય રીતે પોલિમર અથવા રબર બેલ્ટ તરીકે આવે છે.

બેલ્ટ કન્વેયરના ઘટકો

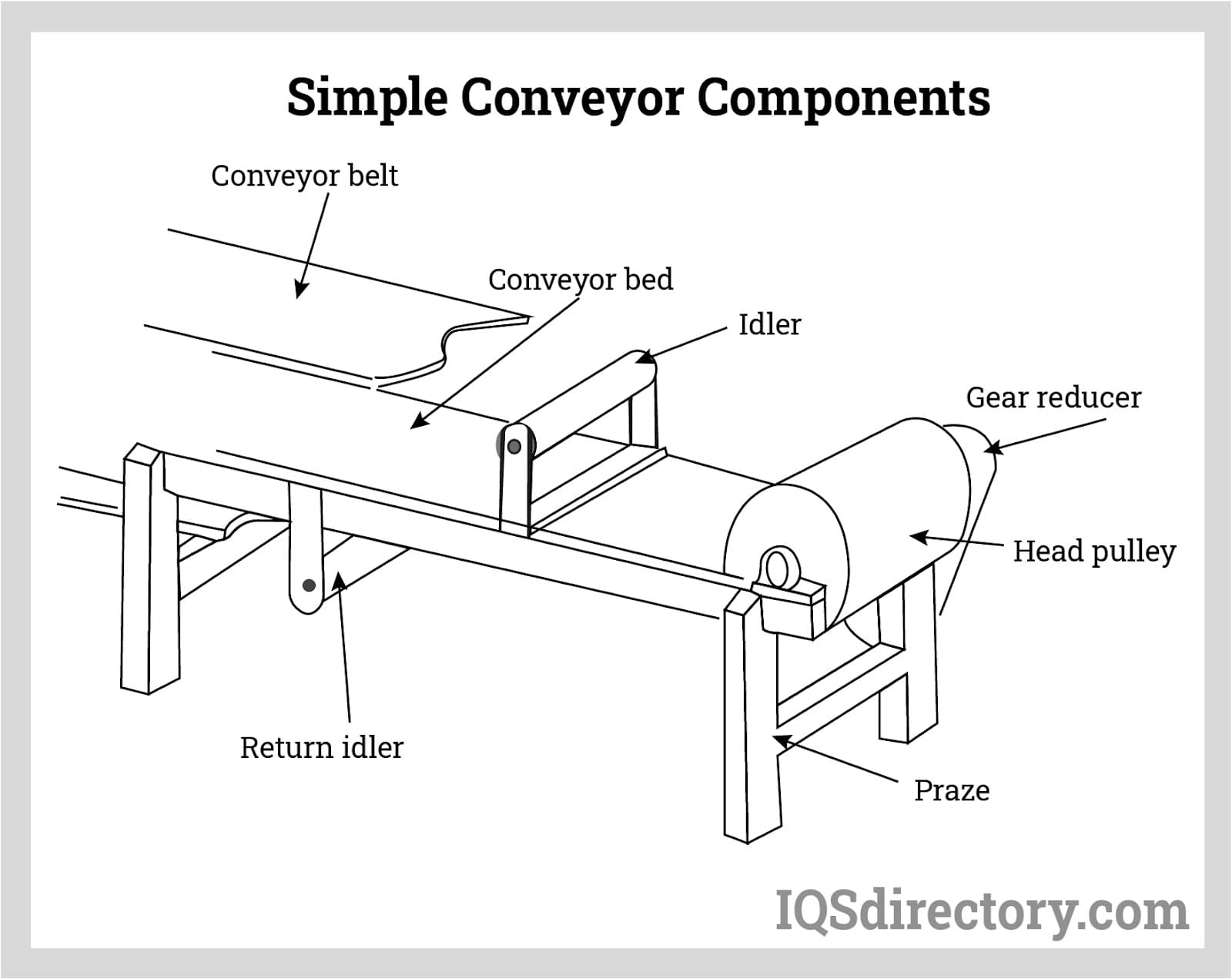

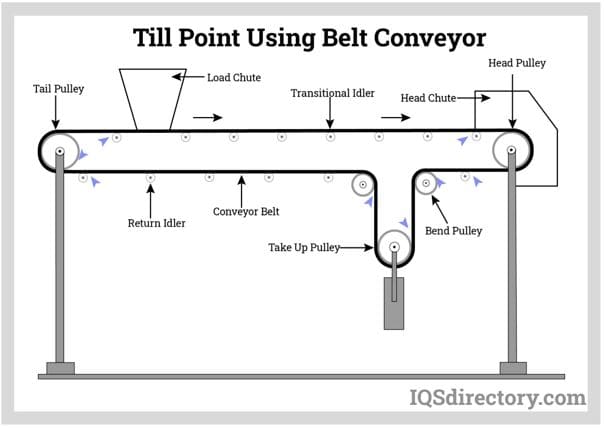

સ્ટાન્ડર્ડ બેલ્ટ કન્વેયર સિસ્ટમમાં હેડ પુલી, ટેઇલ પુલી, આઇડલર રોલર્સ, બેલ્ટ અને ફ્રેમ હોય છે.

હેડ પુલી

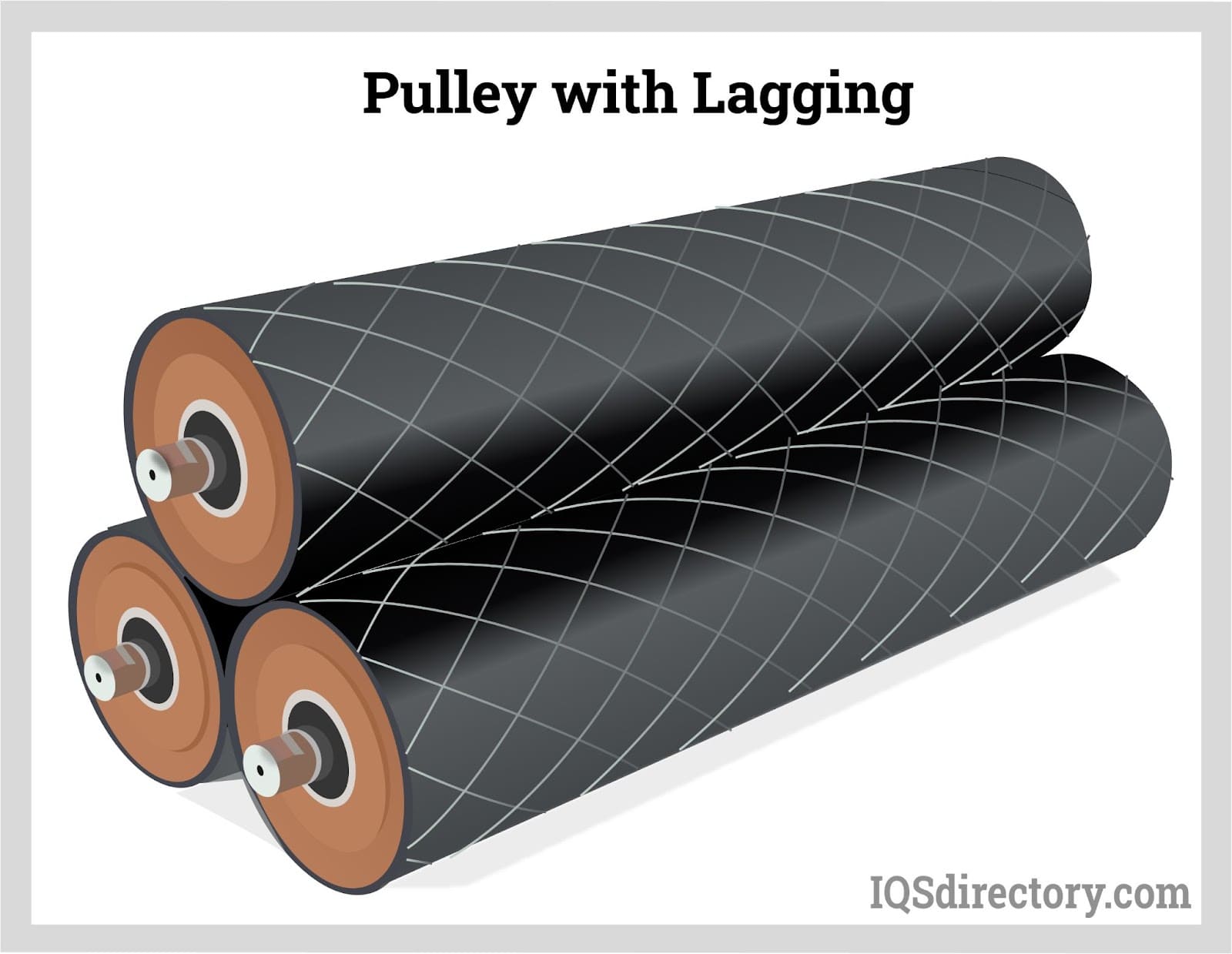

હેડ પુલી એ એક્ટ્યુએટર અને ઇલેક્ટ્રિક મોટર સાથે જોડાયેલી હોય છે. હેડ પુલી કન્વેયરને ચલાવે છે, સામાન્ય રીતે દબાણ કરવાને બદલે ખેંચાણ બળ તરીકે કાર્ય કરે છે. તે મોટે ભાગે તે બિંદુ પર સ્થિત હોય છે જ્યાં કન્વેયર તેનો ભાર ઉતારે છે, જેને બેલ્ટ કન્વેયરના ડિસ્ચાર્જિંગ એન્ડ તરીકે ઓળખવામાં આવે છે. કારણ કે હેડ પુલી સમગ્ર સિસ્ટમને ચલાવે છે, તેથી બેલ્ટ સાથે તેનું ટ્રેક્શન વધારવું ઘણીવાર જરૂરી હોય છે, આમ તેની બાહ્ય સપાટીને આવરી લેતું ખરબચડું જેકેટ હશે. આ જેકેટને લેગિંગ કહેવામાં આવે છે. જેકેટ સાથેની કોઈપણ પુલી કેવી દેખાશે તે નીચે આપેલ છે.

સામાન્ય રીતે બધી પુલીઓમાં હેડ પુલીનો વ્યાસ સૌથી મોટો હોય છે. કેટલીકવાર એક સિસ્ટમમાં બહુવિધ પુલી હોઈ શકે છે જે ડ્રાઇવ પુલી તરીકે કાર્ય કરે છે. ડિસ્ચાર્જ એન્ડ પરની પુલી એક ડ્રાઇવ પુલી છે.કન્વેયર આઇડલરસામાન્ય રીતે સૌથી મોટા વ્યાસ સાથે અને તેને હેડ પુલી તરીકે ઓળખવામાં આવશે.

રીટર્ન અથવા ટેઈલ પુલી

આ બેલ્ટ કન્વેયરના લોડિંગ છેડે સ્થિત છે. કેટલીકવાર તે પાંખના આકાર સાથે આવે છે જેથી બેલ્ટને સાફ કરવા માટે સામગ્રીને સપોર્ટ મેમ્બર પર બાજુ પર મૂકી શકાય.

સરળ બેલ્ટ કન્વેયર સેટઅપમાં, ટેઇલ પુલીને બેલ્ટના ટેન્શનને મંજૂરી આપવા માટે સામાન્ય રીતે સ્લોટ કરેલા ગાઇડ્સ પર માઉન્ટ કરવામાં આવશે. અન્ય બેલ્ટ કન્વેઇંગ સિસ્ટમ્સમાં જેમ આપણે જોઈશું, બેલ્ટનું ટેન્શનિંગ ટેક-અપ રોલર નામના બીજા રોલર પર છોડી દેવામાં આવે છે.

આળસુ રોલર

આ રોલર્સ બેલ્ટની લંબાઈ સાથે બેલ્ટને ટેકો આપવા અને લોડ કરવા, ઝૂલતા અટકાવવા, બેલ્ટને સંરેખિત કરવા અને કેરીબેક (બેલ્ટ પર ચોંટેલી સામગ્રી) સાફ કરવા માટે ઉપયોગમાં લેવાય છે. આઇડલર રોલર્સ ઉપરોક્ત બધા અથવા તેમાંથી કોઈપણ એક કરી શકે છે, પરંતુ કોઈપણ જગ્યામાં, તેઓ હંમેશા બેલ્ટ માટે ટેકો તરીકે કાર્ય કરશે.

નીચે સૂચિબદ્ધ વિવિધ કાર્યો માટે ઘણા જુદા જુદા આઇડલર રોલર્સ છે:

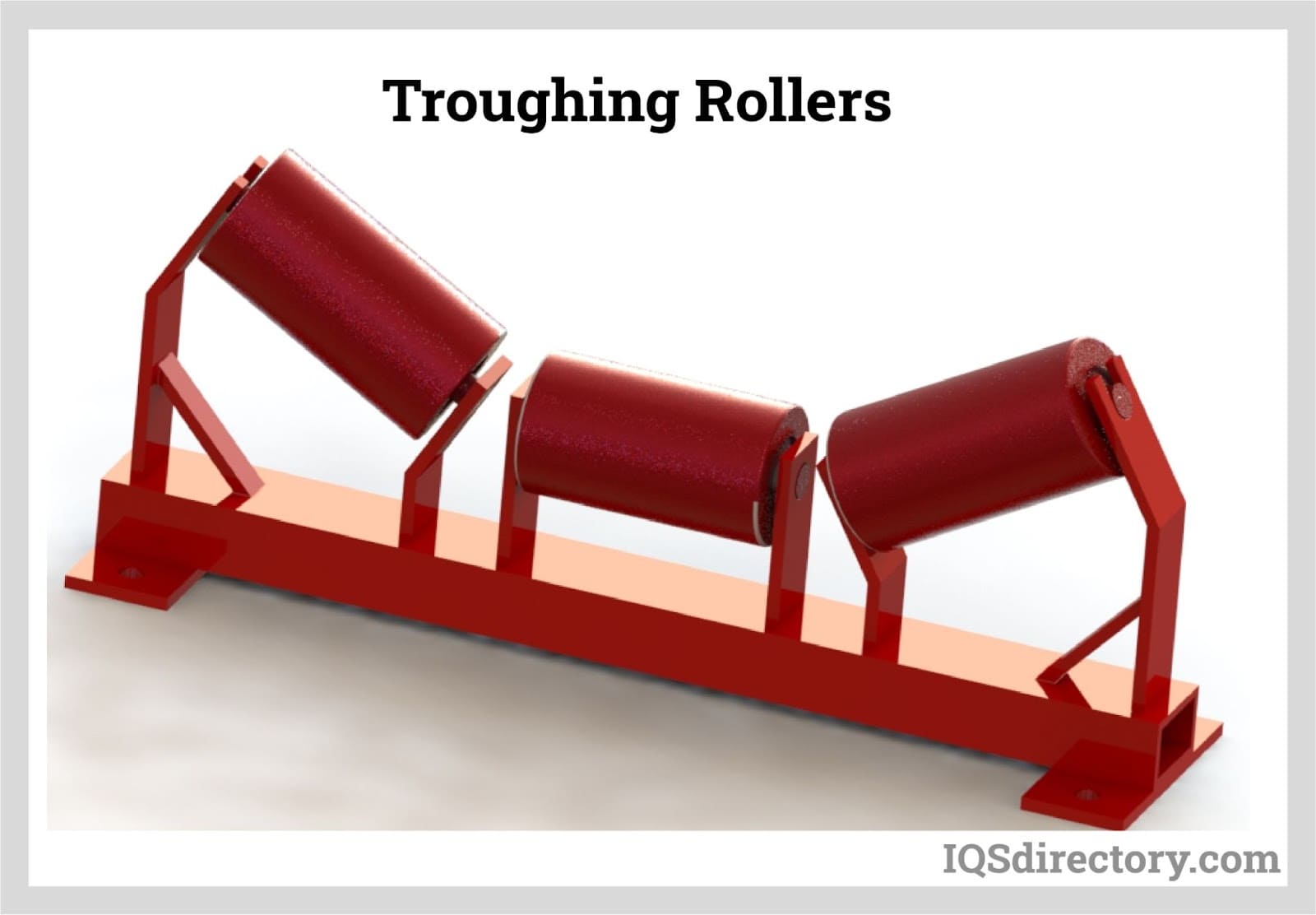

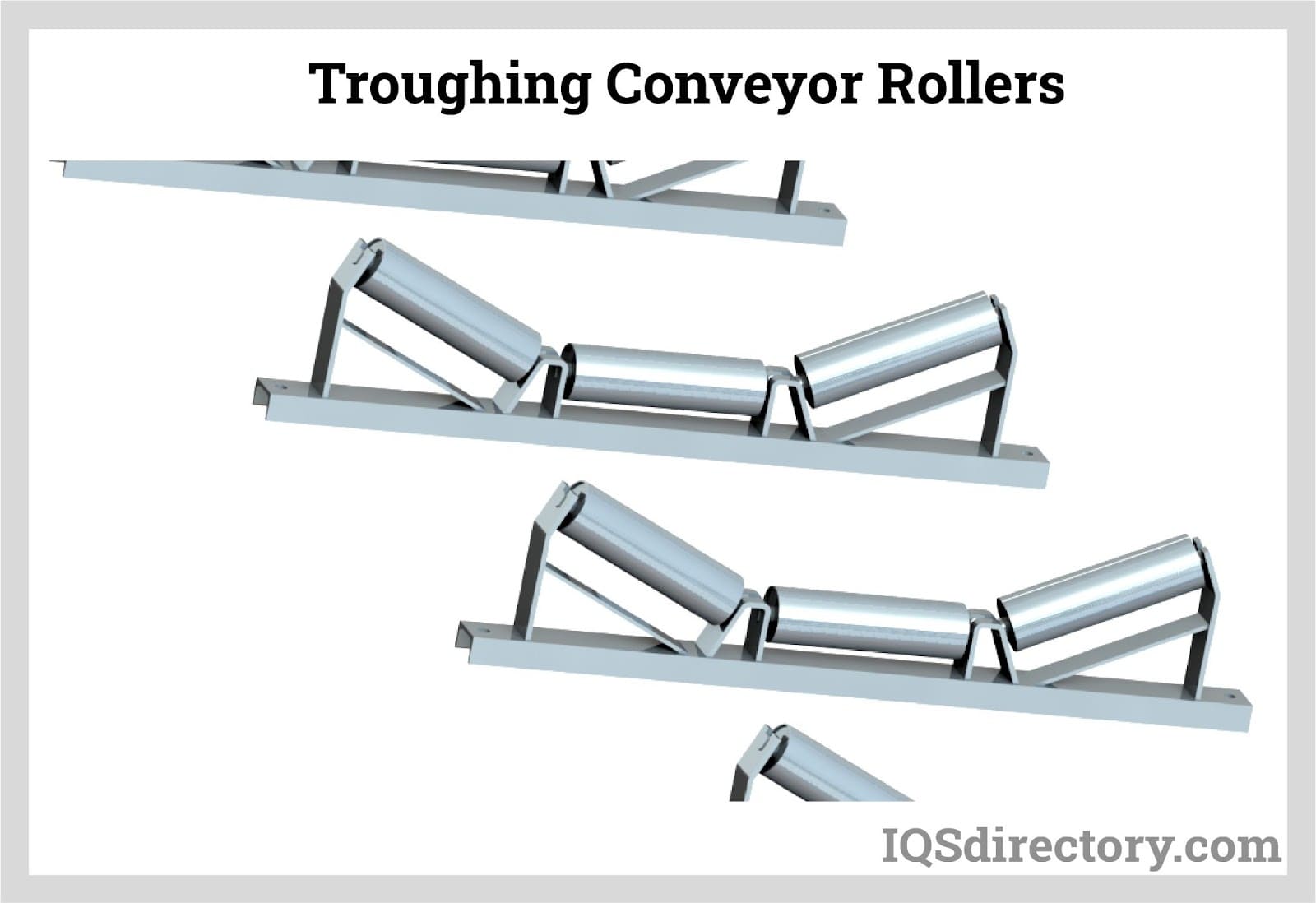

ટ્રોઉગિંગ આઇડલર્સ

ટ્રફિંગ આઇડલર્સમાં ત્રણ આઇડલર રોલર્સ ગોઠવેલા હશે જે બેલ્ટનો "ટ્રફ" બનાવે છે. તે બેલ્ટ કન્વેયર પરનો ભાર વહન કરતી બાજુ પર સ્થિત છે. મધ્યમાં આઇડલર નિશ્ચિત છે, જેના બે છેડા ગોઠવી શકાય છે. આ એટલા માટે છે કે ટ્રફનો કોણ અને ઊંડાઈ બદલાઈ શકે છે.

આ આઇડલર્સ, જ્યારે કાર્યરત થાય છે, ત્યારે તે સ્પિલેજ ઘટાડશે અને બેલ્ટ કન્વેયરની લંબાઈ સાથે સતત ક્રોસ-સેક્શનલ વિસ્તાર જાળવી રાખશે. સ્થિરતા માટે સતત ક્રોસ-સેક્શનલ વિસ્તાર જાળવવો મહત્વપૂર્ણ છે.

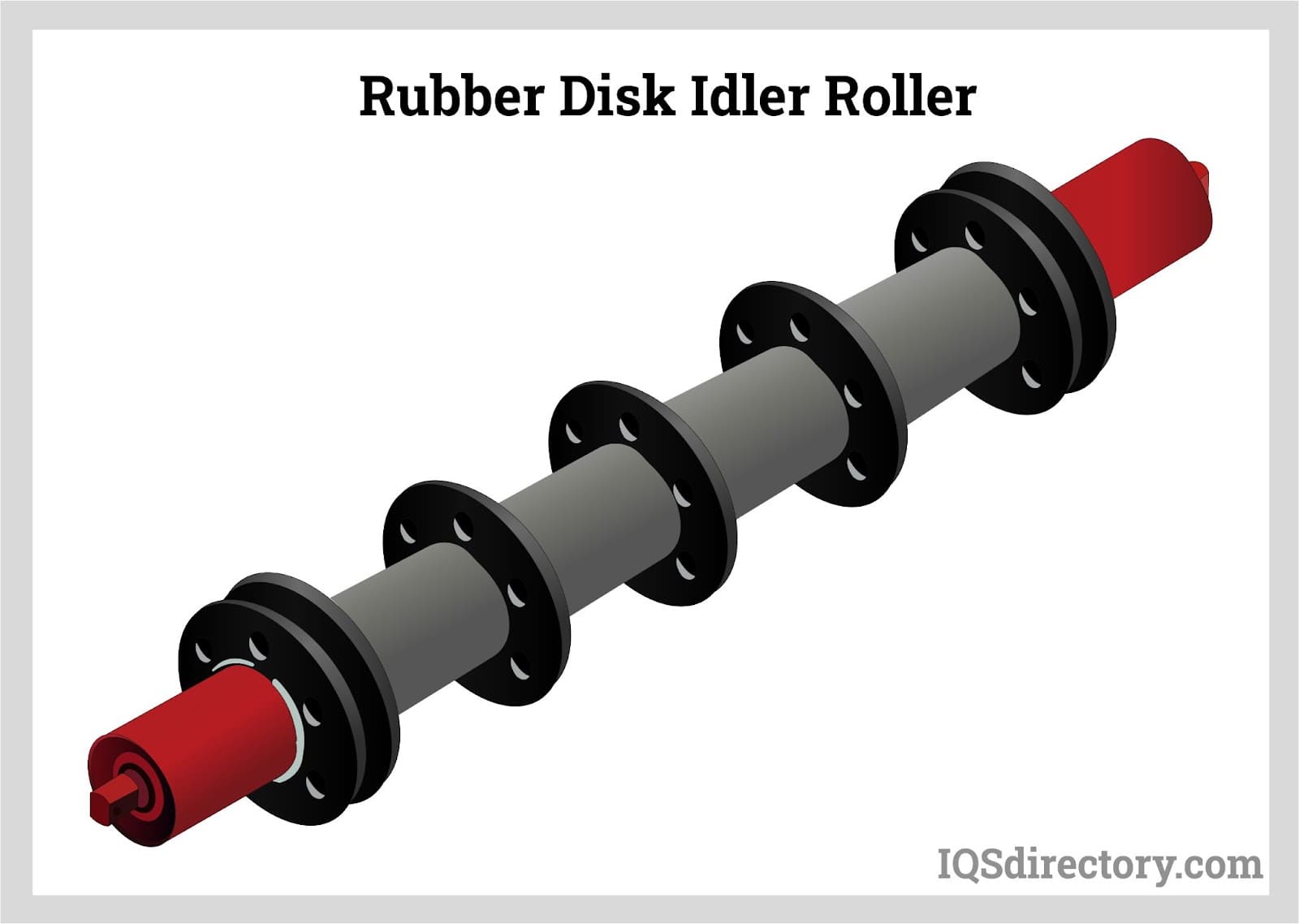

રબર ડિસ્ક આઇડલર

આ આઇડલરમાં રોલરની ધરી સાથે નિર્ધારિત અંતરે રબર ડિસ્ક મૂકવામાં આવી છે. છેડાના છેડા પર, રોલર્સ ખૂબ નજીક હોય છે જેથી તેઓ બેલ્ટની ધારને ટેકો આપી શકે, જે ફાટી જવાની સંભાવના ધરાવે છે. અંતરવાળી ડિસ્ક કોઈપણ કનેક્ટેડ કેરીબેક/બાકી રહેલા મટીરીયલને તોડી નાખશે અને બેલ્ટના તળિયે મટીરીયલનું નિર્માણ ઘટાડશે. આ મિસટ્રેકિંગનું એક સામાન્ય કારણ છે (જ્યારે બેલ્ટ સિસ્ટમની એક બાજુ શિફ્ટ થાય છે અને ખોટી ગોઠવણીનું કારણ બને છે).

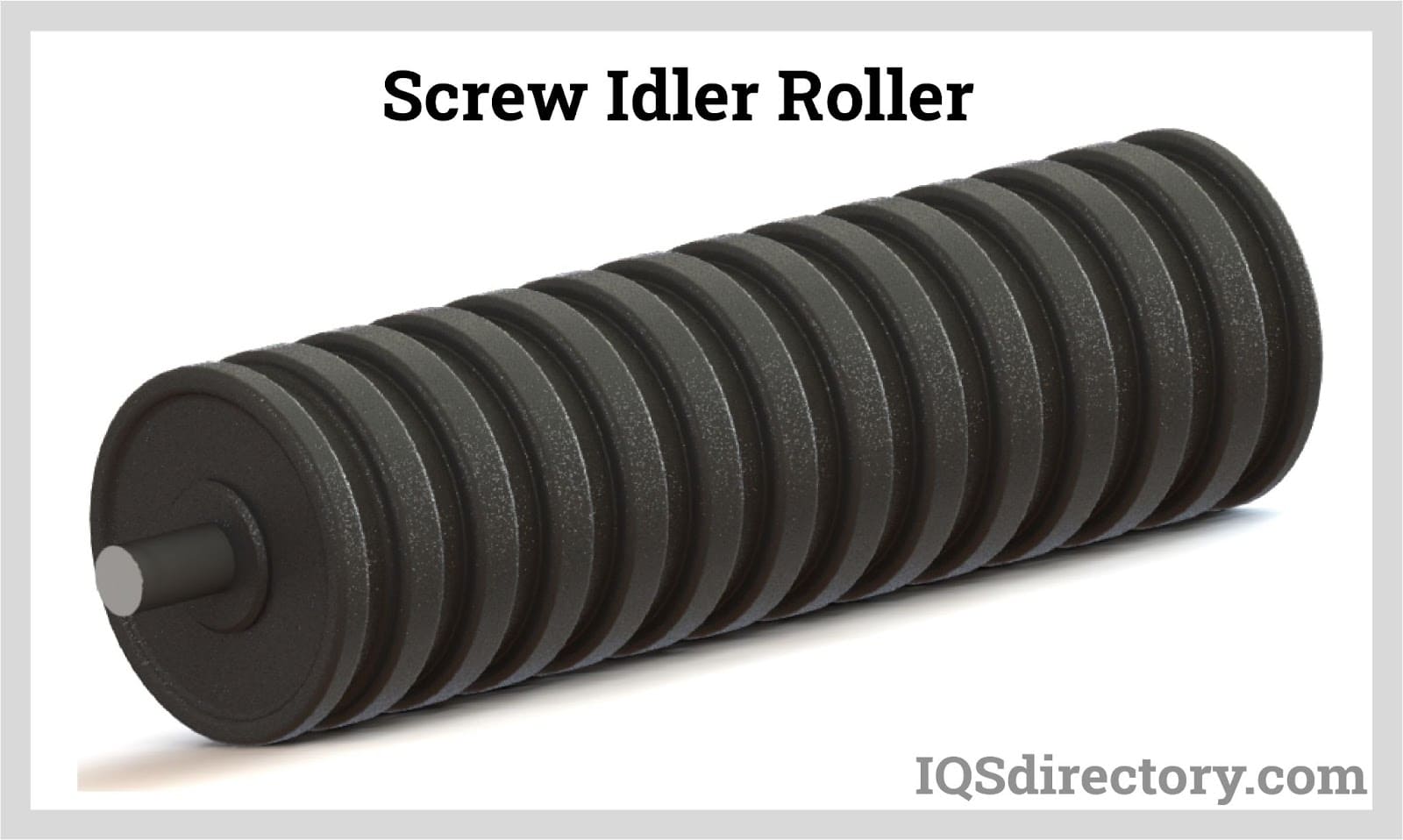

ક્યારેક ડિસ્ક સ્ક્રુની જેમ હેલિકલ હોય છે અને આઇડલરને રબર સ્ક્રુ આઇડલર રોલર કહેવામાં આવશે. કાર્ય એ જ રહેશે. સ્ક્રુ આઇડલર રોલરનું ઉદાહરણ નીચે દર્શાવેલ છે.

સ્ક્રુ આઇડલર રબર હેલિક્સમાંથી પણ બનાવી શકાય છે. સ્ક્રુ આઇડલર સૌથી સામાન્ય છે જ્યાં કેરીબેક ઉપાડતું સ્ક્રેપર શક્ય નથી, ખાસ કરીને મોબાઇલ બેલ્ટ કન્વેયર્સ પર.

ટ્રેનર આઇડલર

ટ્રેનર આઇડલર્સ બેલ્ટને સીધો રાખે છે. તે મિસટ્રેકિંગ સામે કામ કરે છે. તે એક કેન્દ્રીય પીવોટ દ્વારા આ પ્રાપ્ત કરે છે જે બેલ્ટ એક બાજુ ખસી જાય તો રોલરને કેન્દ્રમાં પાછું ફેરવે છે. તેમાં બેલ્ટ માટે માર્ગદર્શક તરીકે કામ કરવા માટે બે માર્ગદર્શિકા રોલર્સ પણ શામેલ છે.

કન્વેયર બેલ્ટ

બેલ્ટ કન્વેયર સેટ કરવામાં, બેલ્ટ કદાચ સૌથી જટિલ હોય છે. ટેન્શન અને મજબૂતાઈ મહત્વપૂર્ણ છે કારણ કે સામગ્રી લોડ કરતી વખતે અને ફેરી કરતી વખતે બેલ્ટને ઘણી સજા ભોગવવી પડે છે.

લાંબી કન્વેઇંગ લંબાઈની વધતી માંગને કારણે નવી સામગ્રીમાં સંશોધનને ઉત્પ્રેરિત કરવામાં આવ્યું છે, જોકે આ હંમેશા કિંમત ચૂકવવી પડે છે. પર્યાવરણને અનુકૂળ નિયમોનું કડક પાલન કરતા મજબૂત બેલ્ટ ઊંચા સેટઅપ ખર્ચ સાથે આવે છે, કેટલીકવાર ખર્ચ ભાગ્યે જ વાજબી હોઈ શકે છે. બીજી બાજુ, જો આર્થિક અભિગમ અપનાવવામાં આવે, તો બેલ્ટ સામાન્ય રીતે નિષ્ફળ જાય છે, જેના પરિણામે ઉચ્ચ સંચાલન ખર્ચ થાય છે. બેલ્ટનો ખર્ચ સામાન્ય રીતે બેલ્ટ કન્વેયરના કુલ ખર્ચના 50% થી ઓછો હોવો જોઈએ.

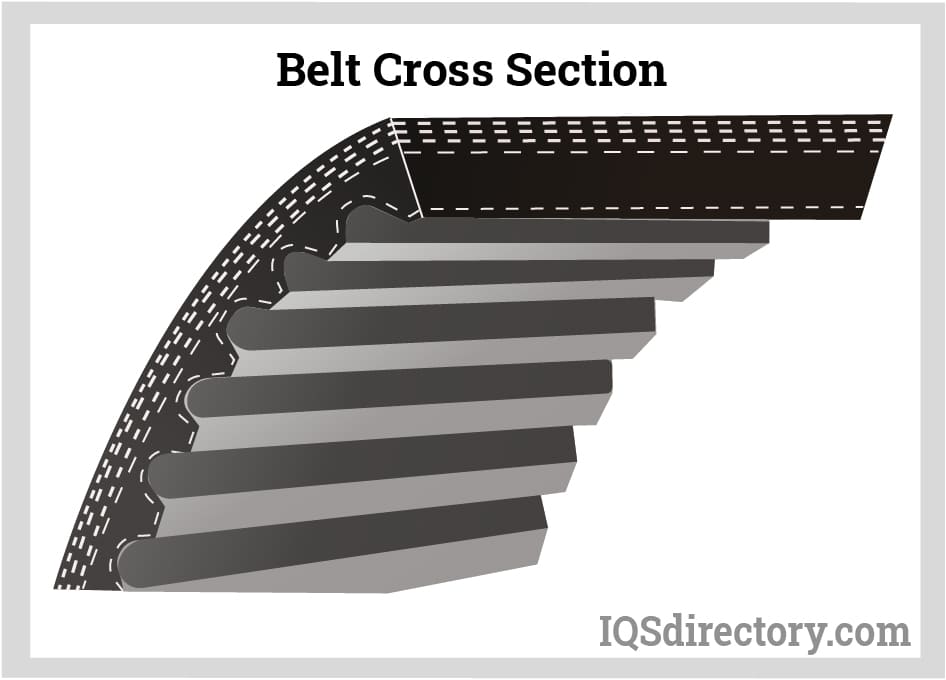

બેલ્ટ નીચેના ઘટકોથી બનેલો છે:

કન્વેયર શબ

આ પટ્ટાનું હાડપિંજર હોવાથી, તેને પટ્ટાને ખસેડવા માટે જરૂરી તાણ શક્તિ અને ભારને ટેકો આપવા માટે બાજુની જડતા પૂરી પાડવી પડે છે. તે લોડિંગ અસરને શોષી લેવામાં પણ સક્ષમ હોવું જોઈએ. પટ્ટો એક લૂપ છે તેથી તેને જોડવો પડે છે; આને સ્પ્લિસિંગ તરીકે ઓળખવામાં આવે છે. કારણ કે સ્પ્લિસિંગની કેટલીક પદ્ધતિઓમાં બોલ્ટ અને ફાસ્ટનર્સનો ઉપયોગ જરૂરી છે, તેથી કાર્બેસ આ ફાસ્ટનર્સ માટે પર્યાપ્ત અને મજબૂત આધાર પૂરો પાડવા સક્ષમ હોવું જોઈએ.

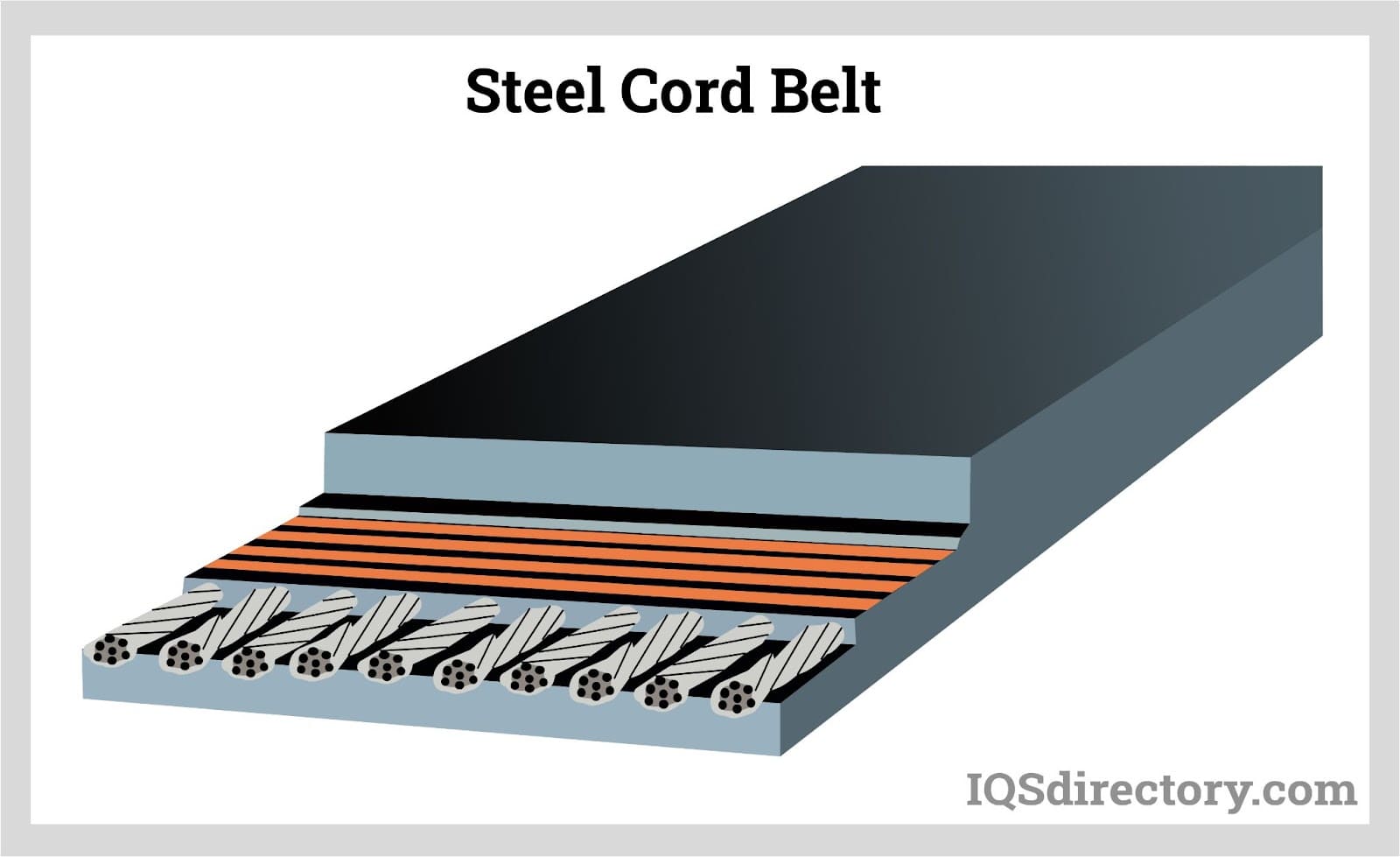

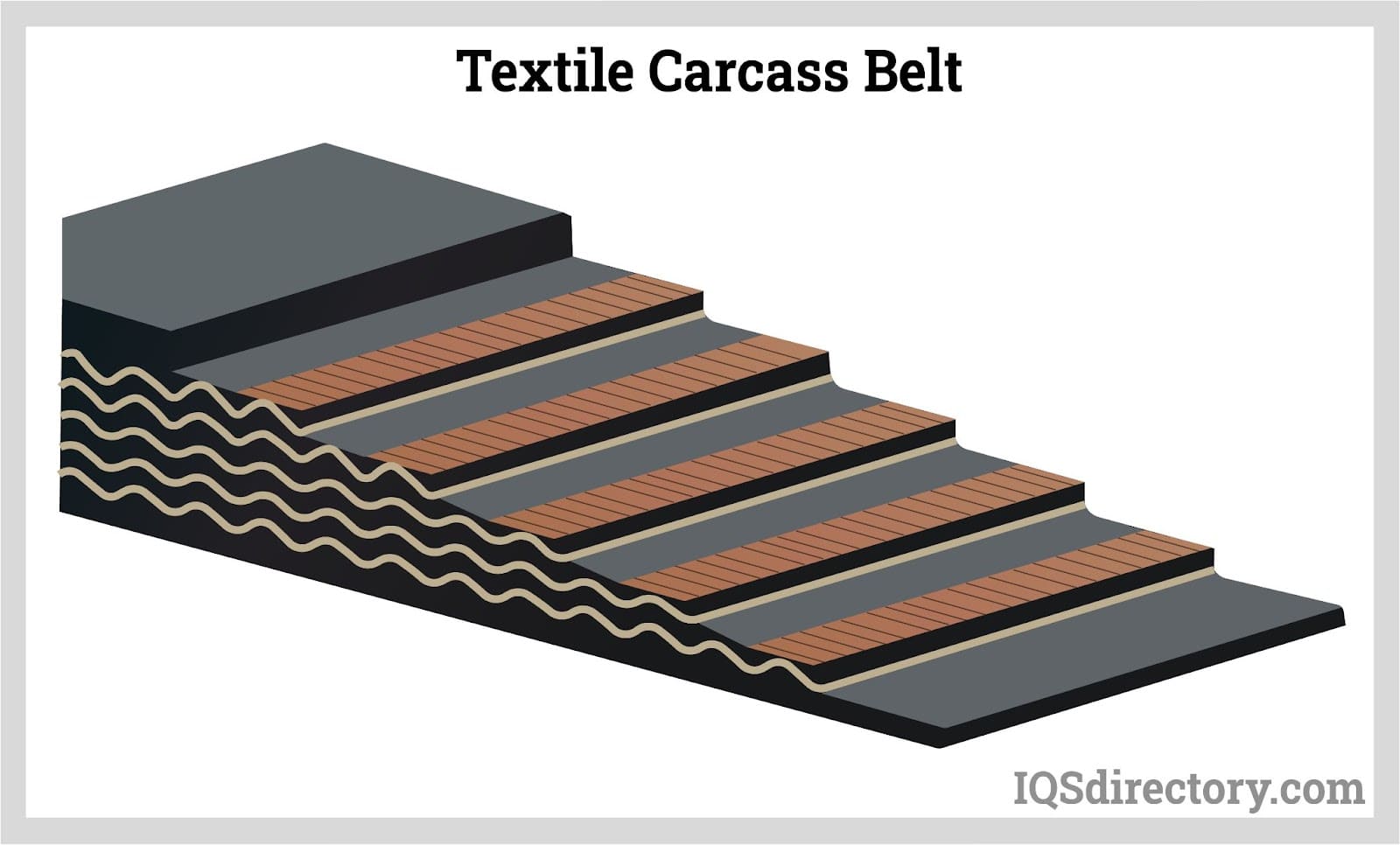

સામાન્ય રીતે સ્ટીલ કોર્ડ અથવા ટેક્સટાઇલ પ્લાયથી બનેલું હોય છે. ટેક્સટાઇલ પ્લાય એરામિડ, પોલિઆમાઇડ અને પોલિએસ્ટર જેવા રેસામાંથી બનાવવામાં આવે છે. જો ફક્ત એક જ પ્લાયનો ઉપયોગ કરવામાં આવે, તો પીવીસી-કોટેડ ટેક્સટાઇલ પ્લાય પણ સામાન્ય છે. શબમાં એકબીજા પર છ સ્તરો પણ હોઈ શકે છે. શબમાં ધાર સુરક્ષા પણ શામેલ હોઈ શકે છે જે બલ્ક કન્વેયર બેલ્ટમાં ખૂબ જ જરૂરી છે.

કન્વેયર કવર (ટોચ અને નીચે અને બાજુઓ)

આ રબર અથવા પીવીસીથી બનેલું લવચીક મટિરિયલ છે. કવર સીધા હવામાન તત્વો અને કાર્યકારી વાતાવરણના સંપર્કમાં આવે છે. હેતુસર ઉપયોગના આધારે કવરનો કાળજીપૂર્વક વિચાર કરવો આવશ્યક છે. સામાન્ય રીતે નીચેના મુદ્દાઓ પર ધ્યાન આપવાની જરૂર પડે છે, જ્યોત પ્રતિકાર, નીચા-તાપમાન પ્રતિકાર, ગ્રીસ અને તેલ પ્રતિકાર, એન્ટિ-સ્ટેટિક અને ફૂડ ગ્રેડ.

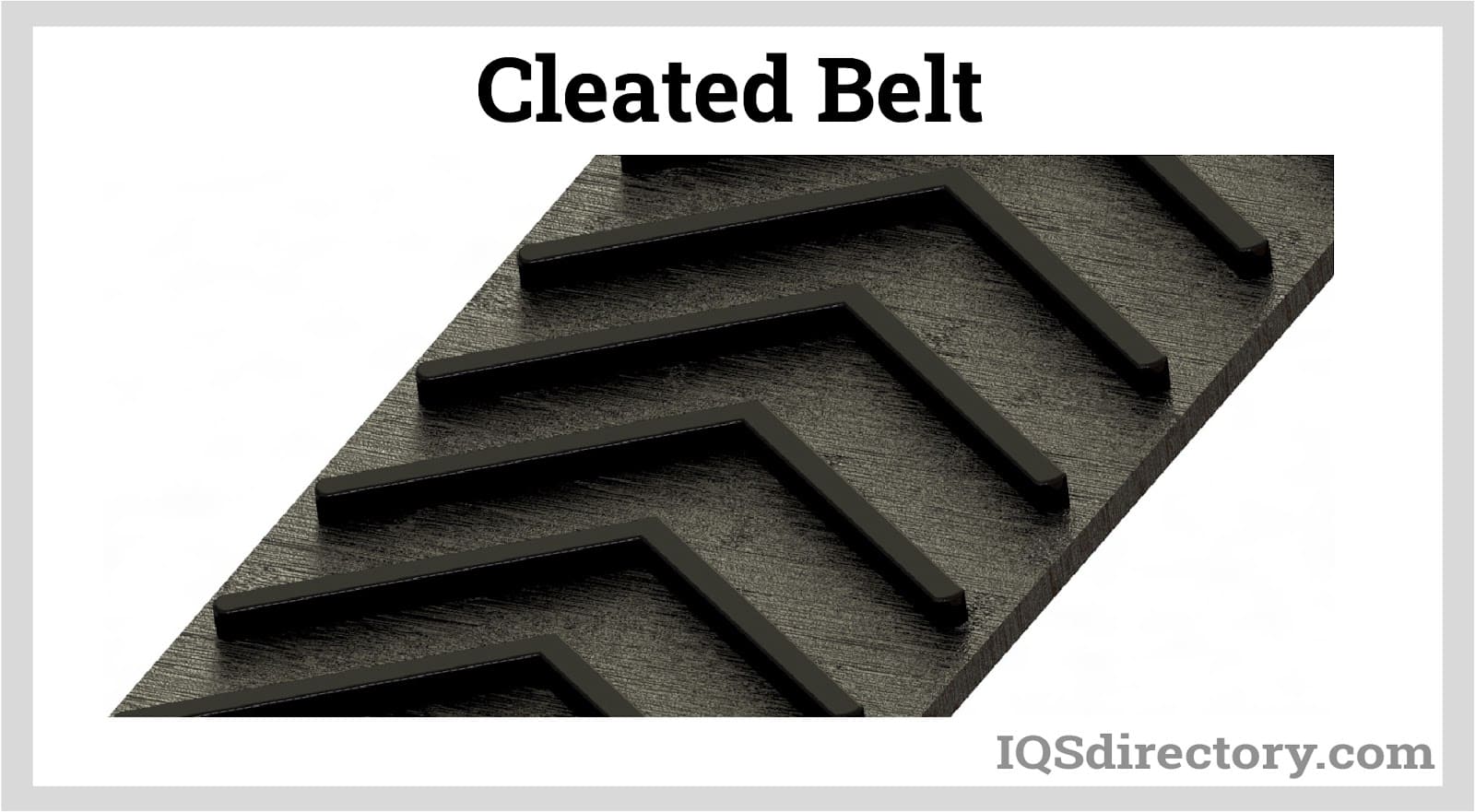

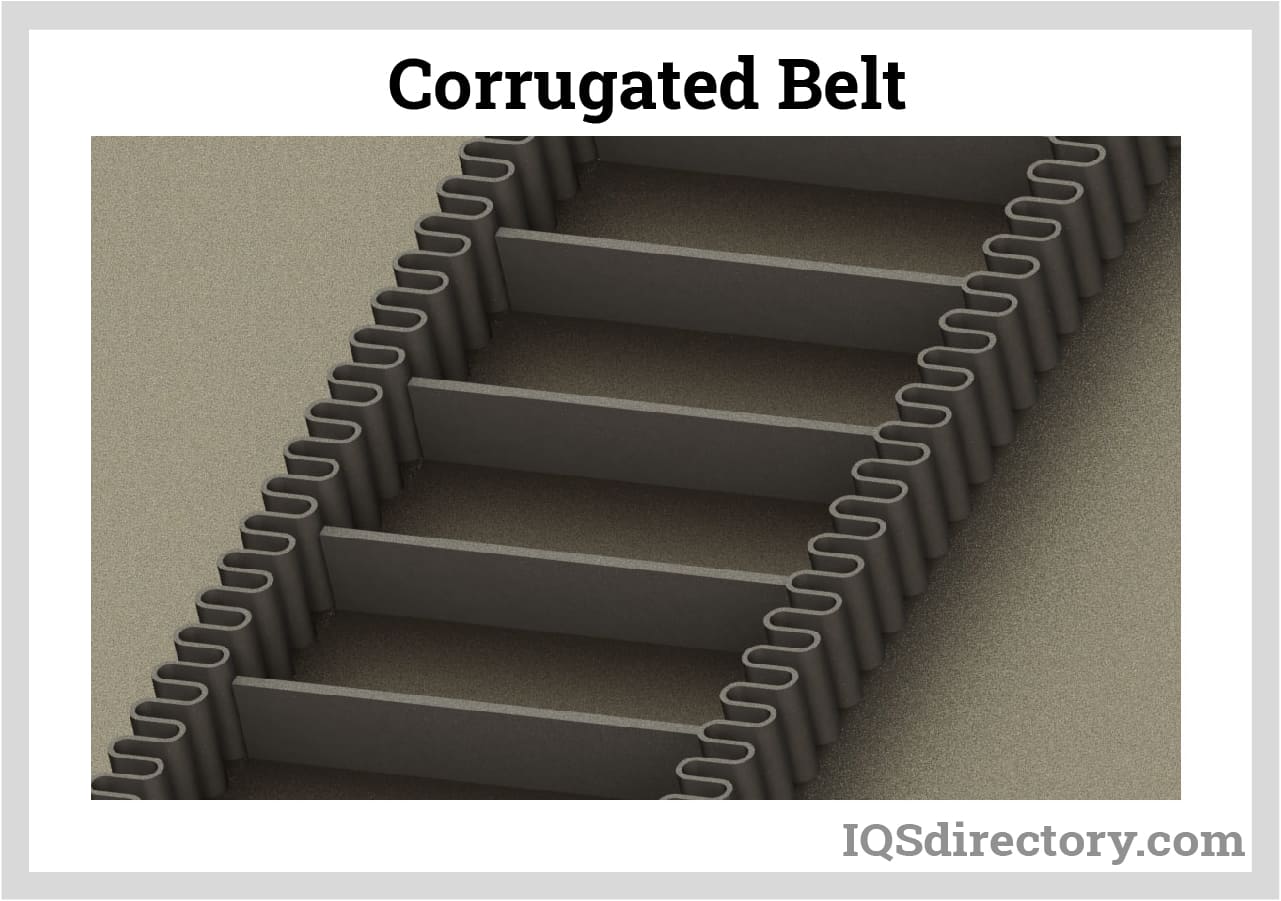

લોડ, કન્વેયરના ઝોકનો કોણ અને બેલ્ટનો સામાન્ય ઉપયોગ, આ બધાના આધારે કન્વેયરની વહન બાજુ ખાસ સુવિધાઓ ધરાવે છે. તે લહેરિયું, સરળ અથવા ક્લીટેડ હોઈ શકે છે.

CNC મશીનોમાં સ્ક્રેપ કન્વેયર્સ જેવા અન્ય ઉપયોગોમાં સ્ટીલ બેલ્ટ કન્વેયરનો ઉપયોગ કરવામાં આવશે કારણ કે તે અન્ય પરંપરાગત સામગ્રી જેટલું ઘસાઈ જશે નહીં.

ફૂડ પ્રોસેસિંગ ઉદ્યોગોમાં, પીવીસી, પીયુ અને પીઇ બેલ્ટનો ઉપયોગ ખોરાકના સંગ્રહ અને દૂષણ ઘટાડવા માટે પણ થાય છે.

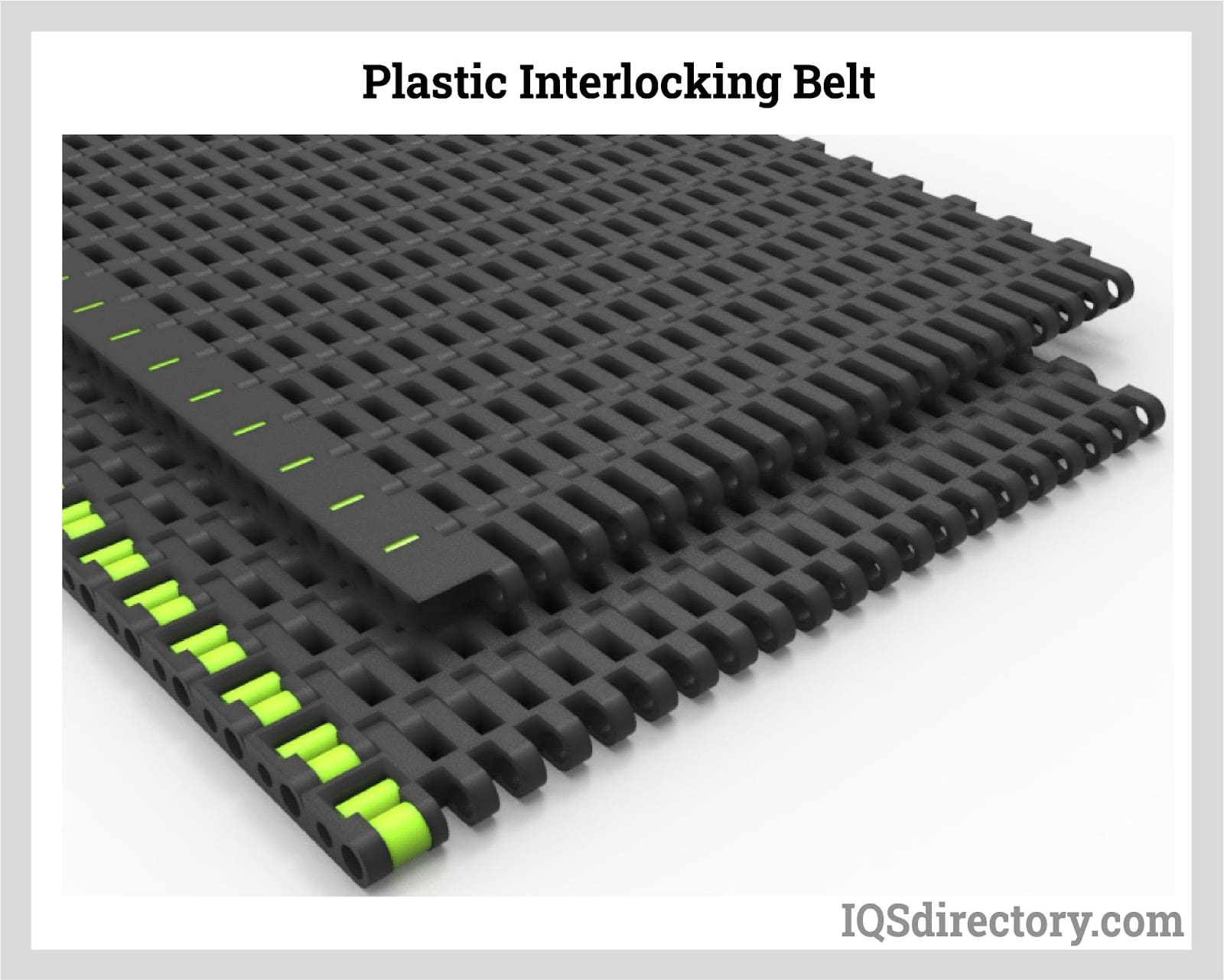

પ્લાસ્ટિક બેલ્ટ એકદમ નવા છે, જોકે તેમના વિશાળ ફાયદાઓને કારણે, તેઓ ધીમે ધીમે ગતિ પકડી રહ્યા છે. તેઓ સાફ કરવા માટે સરળ છે, તેમની પાસે વિશાળ તાપમાન શ્રેણી છે, અને સારી એન્ટિ-સ્નિગ્ધતા ગુણધર્મો છે. તેઓ એસિડ, આલ્કલાઇન પદાર્થો અને ખારા પાણી સામે પણ પ્રતિરોધક છે.

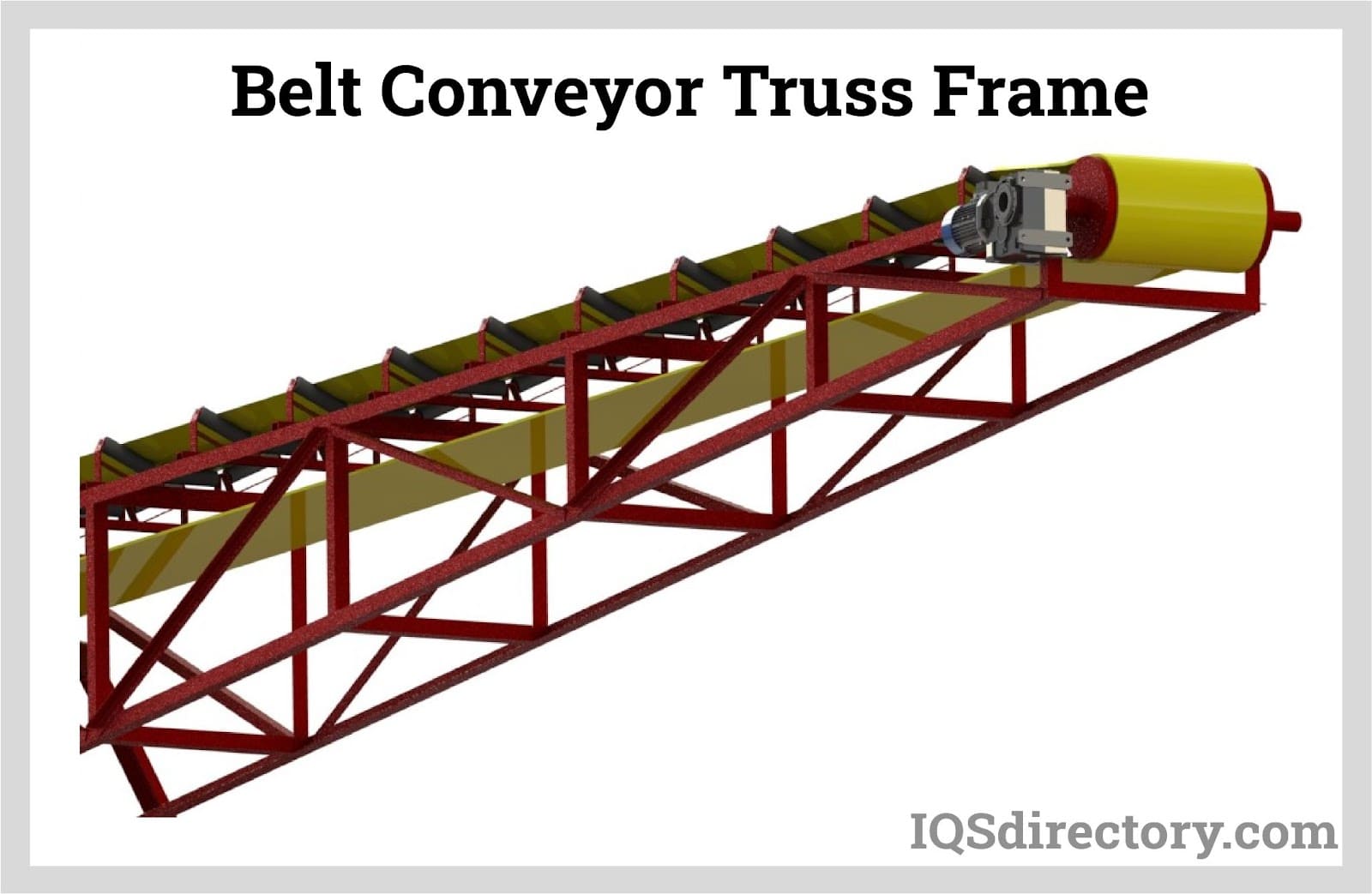

કન્વેયર ફ્રેમ

લોડિંગ, કામગીરીની ઊંચાઈ અને આવરી લેવાના અંતરના આધારે ફ્રેમ બદલાશે. તે સરળ સેટઅપમાં આવી શકે છે જેને કેન્ટીલીવર દ્વારા રજૂ કરી શકાય છે. મોટા ભારના કિસ્સામાં તે ટ્રસ પણ હોઈ શકે છે. સરળ અને હળવા વજનના કામગીરી માટે એલ્યુમિનિયમના એક્સટ્રુઝનનો પણ ઉપયોગ થાય છે.

કન્વેયર ડિઝાઇનમાં ફ્રેમ ડિઝાઇન એક મહત્વપૂર્ણ પાસું છે. ખરાબ રીતે ડિઝાઇન કરાયેલ ફ્રેમ આનું કારણ બની શકે છે:

- બેલ્ટ ટ્રેકની બહાર ચાલી રહ્યો છે

- માળખાકીય નિષ્ફળતાના પરિણામે:

- લાંબા ડાઉનટાઇમને કારણે ઉત્પાદનમાં વિલંબ થાય છે

- ઇજાઓ અને જાનહાનિ

- મોંઘા છલકાઇ

- ખર્ચાળ ઉત્પાદન પદ્ધતિઓ અને સ્થાપન.

ફ્રેમ પર, ઉપર દર્શાવ્યા મુજબ, અન્ય એસેસરીઝ જેમ કે વોકવે અને લાઇટિંગ પણ લગાવી શકાય છે. લાઇટિંગ પરિસ્થિતિઓમાં સામગ્રીને સુરક્ષિત રાખવા માટે શેડ અને ગાર્ડની જરૂર પડશે.

લોડિંગ અને ડિસ્ચાર્જ ચ્યુટ્સ પણ માઉન્ટ કરી શકાય છે. અનકેલ્શિયસ ઓવરલોડિંગ ટાળવા માટે આ બધા સંભવિત એડ-ઇન્સનું જ્ઞાન મહત્વપૂર્ણ છે.

પ્રકરણ 2: પ્રકારોબેલ્ટ કન્વેયર્સ

આ પ્રકરણમાં બેલ્ટ કન્વેયરના પ્રકારોની ચર્ચા કરવામાં આવશે. આમાં શામેલ છે:

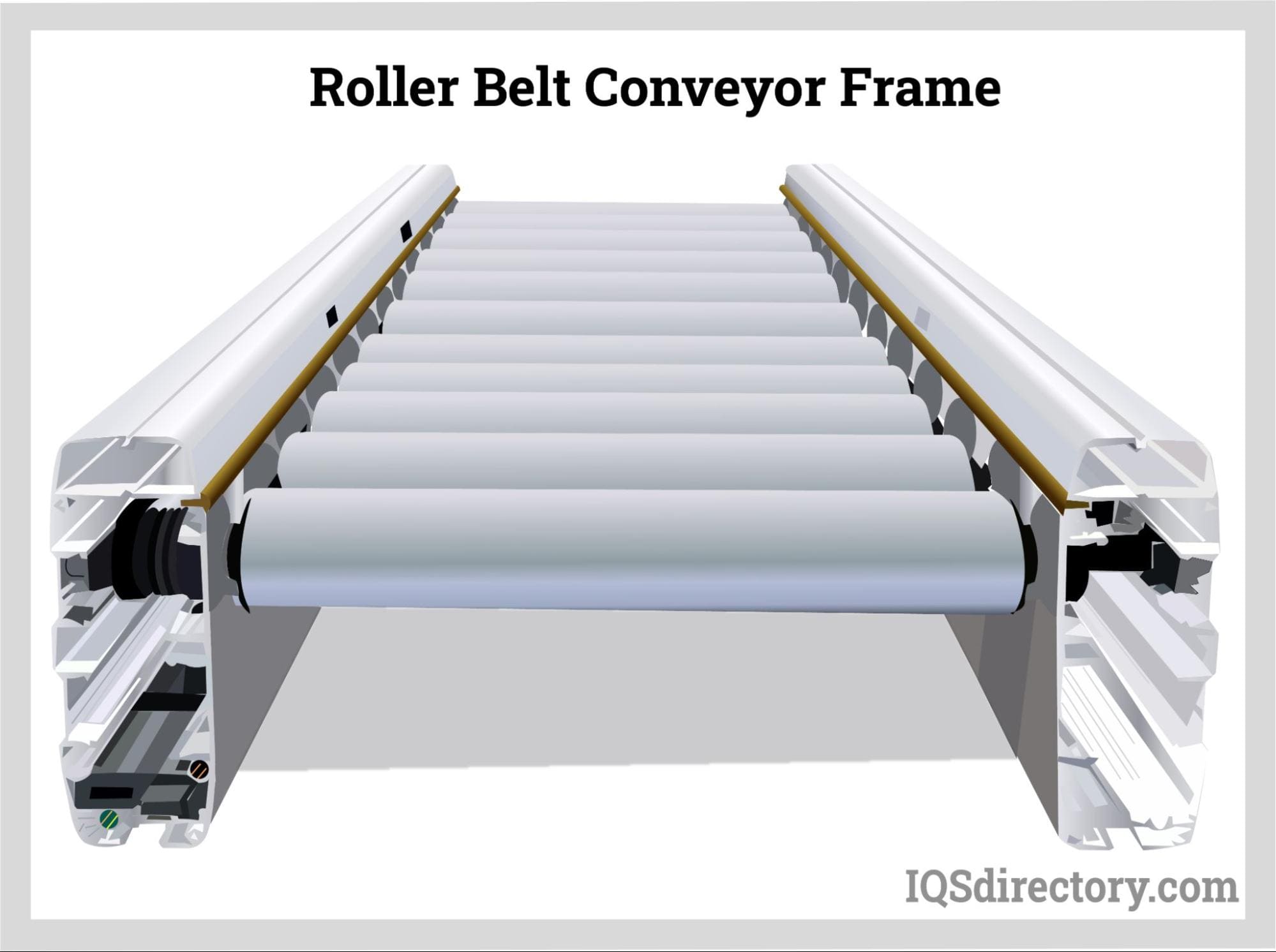

રોલર બેડ બેલ્ટ કન્વેયર

કન્વેયર બેલ્ટના આ સંસ્કરણ પર બેલ્ટની નીચેની સપાટી રોલર્સની શ્રેણીથી બનેલી છે. રોલર્સને નજીકથી સ્ટેક કરવામાં આવે છે જેથી બેલ્ટ ભાગ્યે જ ઝૂલતો હોય.

તેઓ લાંબા અને ટૂંકા અંતર બંને પ્રકારના પરિવહન માટે યોગ્ય છે. કેટલાક કિસ્સાઓમાં, તેઓ એટલા ટૂંકા હોઈ શકે છે કે તેઓ સમગ્ર સિસ્ટમ માટે ફક્ત બે રોલર્સનો ઉપયોગ કરે છે.

લોડ કરવા માટે ગુરુત્વાકર્ષણનો ઉપયોગ કરતી વખતે, રોલર બેલ્ટ કન્વેયર પસંદ કરવા માટે શ્રેષ્ઠ વિકલ્પોમાંથી એક છે. જો કોઈ મેન્યુઅલ લોડિંગનો ઉપયોગ કરે છે, તો આંચકો રોલર્સને સરળતાથી નુકસાન પહોંચાડશે કારણ કે તેમાં સામાન્ય રીતે આંતરિક બેરિંગ્સ હોય છે. આ બેરિંગ્સ અને રોલર્સની સામાન્ય રીતે સુંવાળી સપાટી ઘર્ષણને મોટા પ્રમાણમાં ઘટાડે છે જે તેને પરિવહન કરવાનું સરળ બનાવે છે.

રોલર બેડ બેલ્ટ કન્વેયર્સનો ઉપયોગ મુખ્યત્વે જ્યાં હાથથી સૉર્ટિંગ, એસેમ્બલિંગ, ટ્રાન્સપોર્ટેશન અને નિરીક્ષણ હોય ત્યાં થાય છે. ઉદાહરણોમાં શામેલ છે:

- એરપોર્ટ સામાન સંભાળવાની સુવિધા

- પોસ્ટલ ઓફિસ સહિત કુરિયર વસ્તુઓનું વર્ગીકરણ

ફ્લેટ બેલ્ટ કન્વેયર

ફ્લેટ બેલ્ટ કન્વેયર એ સૌથી સામાન્ય કન્વેયર પ્રકારોમાંનો એક છે. તેનો ઉપયોગ સામાન્ય રીતે સુવિધાની અંદર વસ્તુઓના પરિવહન માટે થાય છે. આંતરિક પરિવહન માટે બેલ્ટ ખેંચવા માટે સંચાલિત રોલર્સ/પુલીની શ્રેણીની જરૂર પડે છે.

ફ્લેટ બેલ્ટ કન્વેયર માટે ઉપયોગમાં લેવાતા બેલ્ટ કાપડ અને પોલિમરથી લઈને કુદરતી રબર સુધીના હોય છે. આને કારણે, તે પરિવહન કરવા માટેની સામગ્રીની દ્રષ્ટિએ બહુમુખી બને છે. સામાન્ય રીતે લગાવવામાં આવતી ટેઇલ પુલી સાથે તેને ગોઠવવું પણ ખૂબ જ સરળ છે જેથી તેને બેલ્ટને ગોઠવવા માટે ગોઠવી શકાય. તે સામાન્ય રીતે ઓછી ગતિનો કન્વેયર બેલ્ટ હોય છે.

ફ્લેટ બેલ્ટ કન્વેયર એપ્લિકેશન્સમાં શામેલ છે:

- ધીમી એસેમ્બલી લાઇનો

- ધોવા માટેની અરજીઓ

- હળવી ધૂળવાળી ઔદ્યોગિક એસેમ્બલી

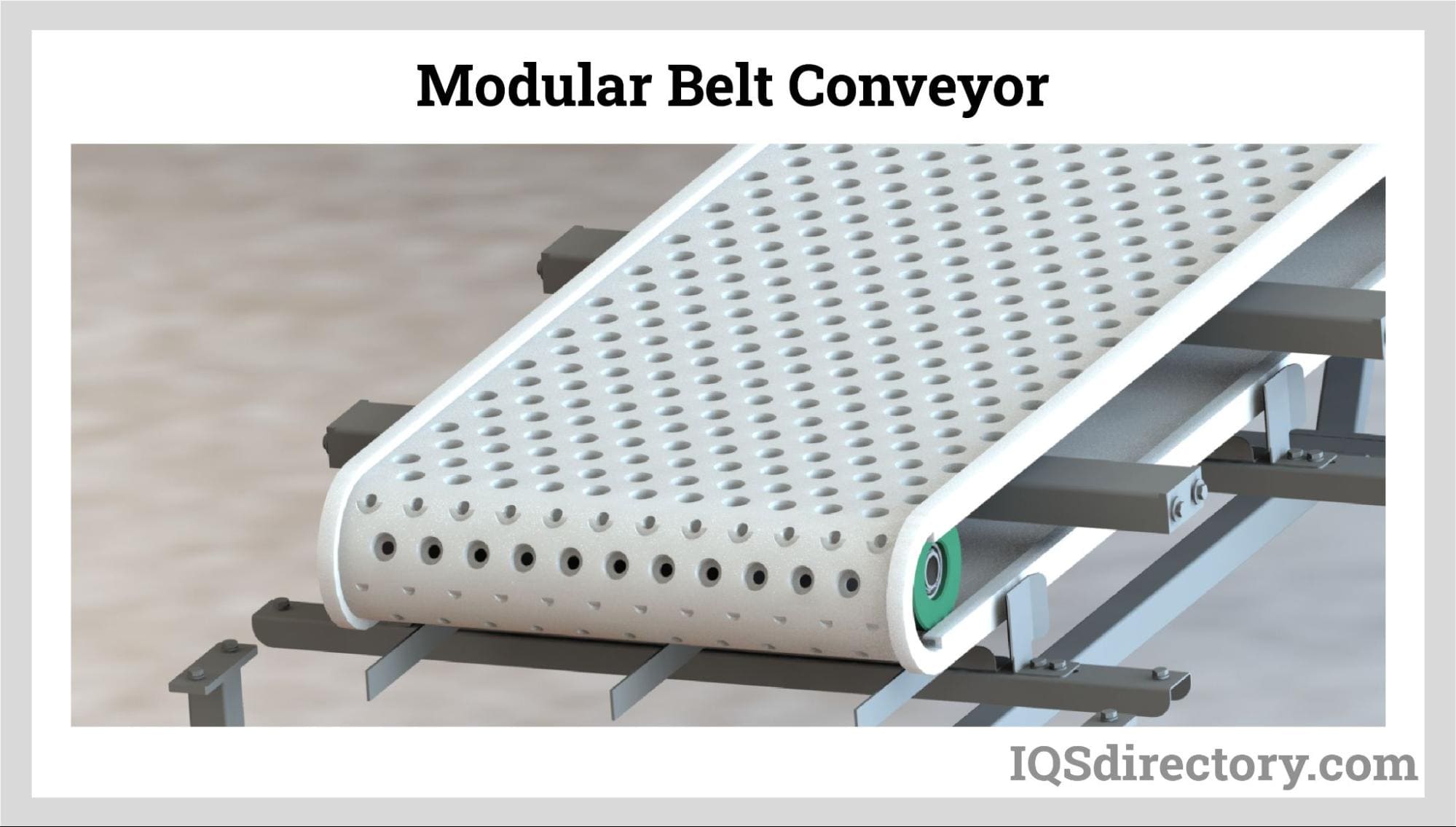

મોડ્યુલર બેલ્ટ કન્વેયર

ફ્લેટ બેલ્ટ કન્વેયર્સ જે ફ્લેક્સિબલ બેલ્ટના "સીમલેસ" લૂપનો ઉપયોગ કરે છે તેનાથી વિપરીત, મોડ્યુલર બેલ્ટ કન્વેયર્સ સામાન્ય રીતે પ્લાસ્ટિક અથવા ધાતુમાંથી બનેલા ઇન્ટરલોકિંગ કઠોર ટુકડાઓની શ્રેણીનો ઉપયોગ કરે છે. તેઓ સાયકલ પર સાંકળની જેમ કાર્ય કરે છે.

આનાથી તેમને તેમના લવચીક બેલ્ટ સમકક્ષો કરતાં મોટો ફાયદો મળે છે. તે તેમને મજબૂત બનાવે છે કારણ કે તેઓ વિવિધ તાપમાન અને PH સ્તરો પર કામ કરી શકે છે.

જ્યારે પટ્ટાના કોઈ ભાગને નુકસાન થાય છે, ત્યારે વ્યક્તિસરળતાથી બદલોલવચીક બેલ્ટને બદલે ફક્ત તે ચોક્કસ વિભાગ જ્યાં આખો બેલ્ટ બદલવો પડશે. મોડ્યુલર બેલ્ટ ફક્ત એક જ મોટરનો ઉપયોગ કરીને ખૂણાઓ, સીધી રેખાઓ, ઢાળ અને ઘટાડાની આસપાસ મુસાફરી કરી શકે છે. જેટલું અન્ય કન્વેયર્સ પણ આવું કરી શકે છે, તે જટિલતા અને ભંડોળના ખર્ચે આવે છે. જે એપ્લિકેશનોને લંબાઈ અથવા કન્વેયરના પ્રકાર કરતાં વધુ "અનર્થોડોક્સ" પહોળાઈની જરૂર પડી શકે છે, મોડ્યુલર બેલ્ટ કન્વેયર્સ તે સિદ્ધિ ખૂબ સરળતાથી પ્રાપ્ત કરશે.

મોડ્યુલર બેલ્ટ કન્વેયર્સ બિન-ધાતુ, સાફ કરવામાં સરળ અને ગેસ અને પ્રવાહી માટે છિદ્રાળુ હોવાથી, તેનો ઉપયોગ નીચેનામાં કરી શકાય છે:

- ખોરાક સંભાળવો

- પ્રવાહીનું સંચાલન

- ધાતુ શોધ

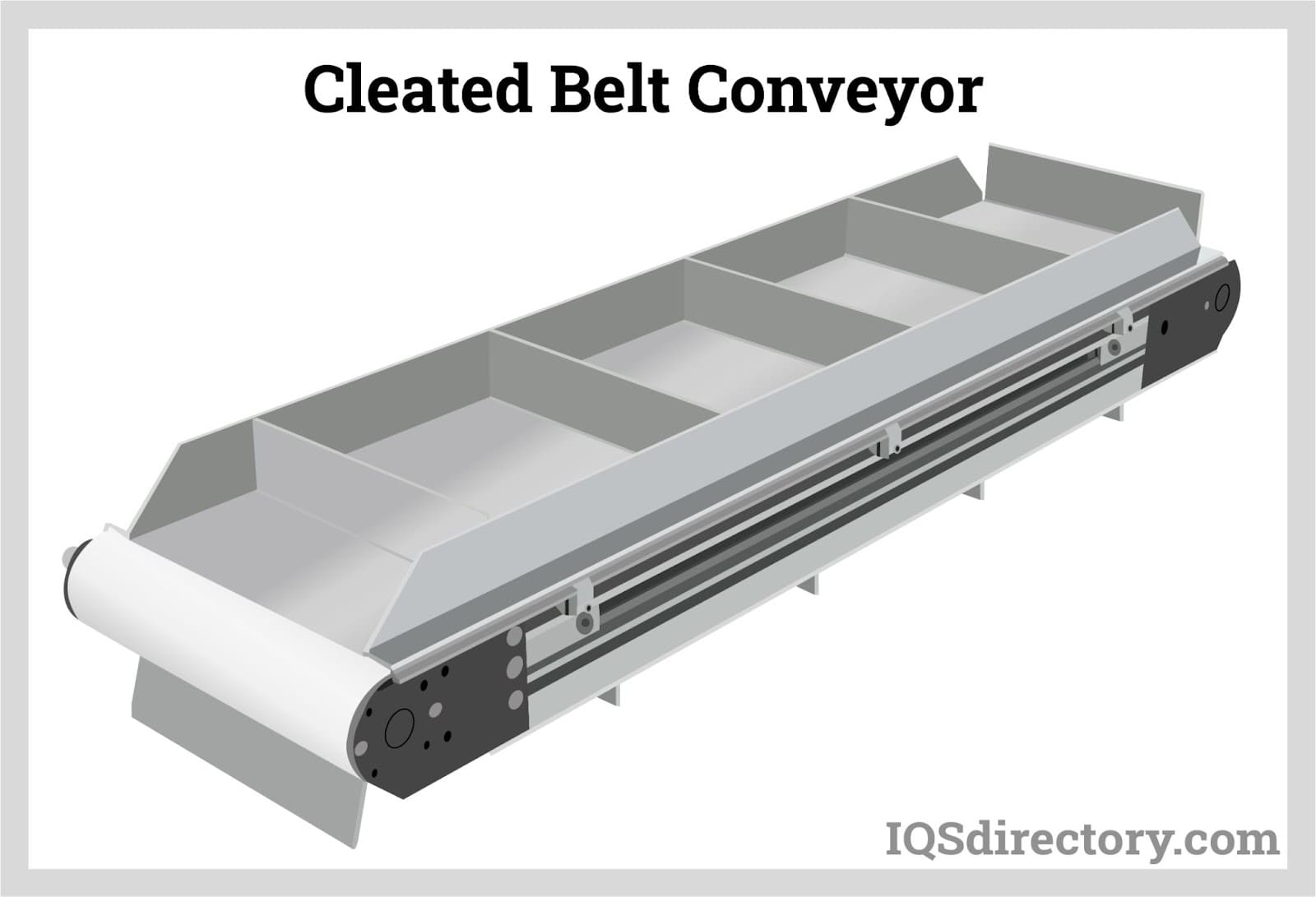

ક્લીટેડ બેલ્ટ કન્વેયર

ક્લીટેડ બેલ્ટ કન્વેયર્સની ડિઝાઇનમાં હંમેશા અવરોધ અથવા ક્લીટ હશે. ક્લીટ્સ બેલ્ટ પર સમાન ભાગોને અલગ કરવાનું કામ કરે છે. આ ભાગો એવા કણો અને સામગ્રીને રાખે છે જે અન્યથા ઢાળ અને ઘટાડા દરમિયાન કન્વેયરમાંથી પાછળ ફરી શકે છે અથવા પડી શકે છે.

ક્લીટ્સ વિવિધ આકાર અને કદમાં આવે છે જેમાં શામેલ છે:

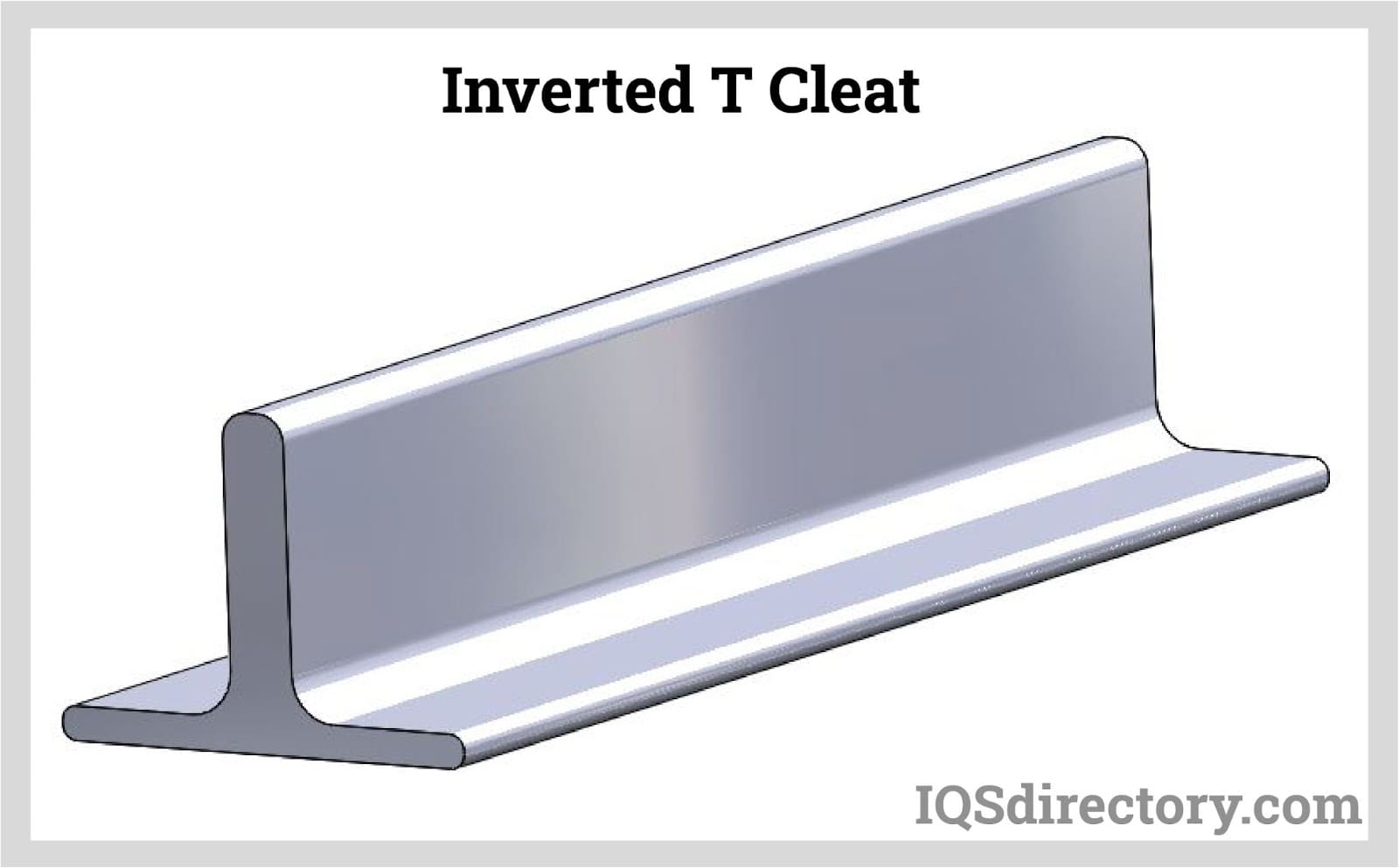

ઊંધી મૂડી T

આ ક્લીટ બેલ્ટથી 90 ડિગ્રી પર ઉભી રહેશે જેથી નાજુક વસ્તુઓને ટેકો અને લવચીકતા મળે. તે હળવા કામ કરવા અને નાના ભાગો, પેકેજ્ડ માલ અને ખાદ્ય ઉત્પાદનોને સંભાળવા માટે સૌથી યોગ્ય છે.

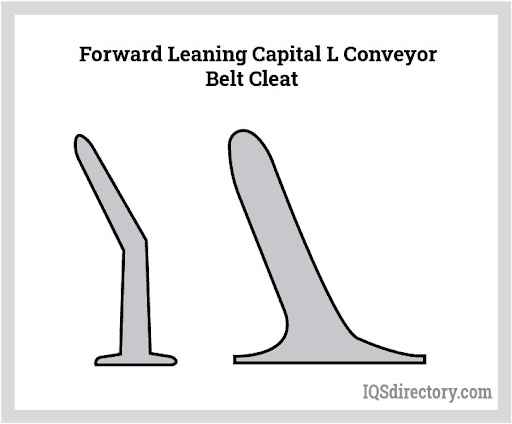

ફોરવર્ડ- લીનિંગ કેપિટલ એલ

તેના દિશામાનતાને કારણે, તે સરળતાથી લીવરેજ બળનો પ્રતિકાર કરી શકે છે. તેનો ઉપયોગ ગ્રાન્યુલ્સને સ્કૂપ કરવા અને ગુરુત્વાકર્ષણ સામે તેમને પકડી રાખવા માટે કરી શકાય છે. તેનો ઉપયોગ હળવાથી મધ્યમ વજનના ગ્રાન્યુલ્સને પકડી રાખવા માટે કરી શકાય છે.

ઇન્વર્ટેડ વી ક્લીટ્સ

આ ક્લીટ્સ 5 સેમી કરતા ઓછા ઊંચા હોય છે જેથી ટ્રફ જેવી જ અસર થાય છે. તેમનો ઉપયોગ ભારે અથવા મોટા જથ્થાબંધ સામગ્રીના પરિવહન માટે થઈ શકે છે કારણ કે તેમની ક્લીટ પ્રમાણમાં ટૂંકી હોય છે, જે ઉચ્ચ અસરનો સામનો કરી શકે છે.

લગ્સ અને પેગ્સ

આ ક્લીટ્સનો ઉપયોગ શાકભાજી અને ફળો જેવી વસ્તુઓ ધોયા પછી પ્રવાહીના વહેણને રોકવા માટે થાય છે. લગ્સ અને પેગ્સ એ પદાર્થો અને વસ્તુઓને પરિવહન કરવા માટે એક ખર્ચ-અસરકારક રીત છે જેને બેલ્ટની લંબાઈ સાથે ટેકો આપવાની જરૂર નથી, જેમ કે મોટા કાર્ટન અથવા સળિયા. તેનો ઉપયોગ ઇચ્છિત કદ કરતાં વધુ ઉત્પાદનોને પસંદગીયુક્ત રીતે ખસેડવા અને એક જ ઉત્પાદનને સ્થાને રાખવા માટે પણ થઈ શકે છે.

ક્લીટેડ બેલ્ટ કન્વેયર્સના અન્ય ઉપયોગોમાં શામેલ છે:

- એસ્કેલેટર એ ક્લીટેડ બેલ્ટ કન્વેયરનો એક પ્રકાર છે, જે એ રીતે દર્શાવે છે કે તે છૂટક સામગ્રીને ઢાળવાળા ઢાળ ઉપર લઈ જાય છે.

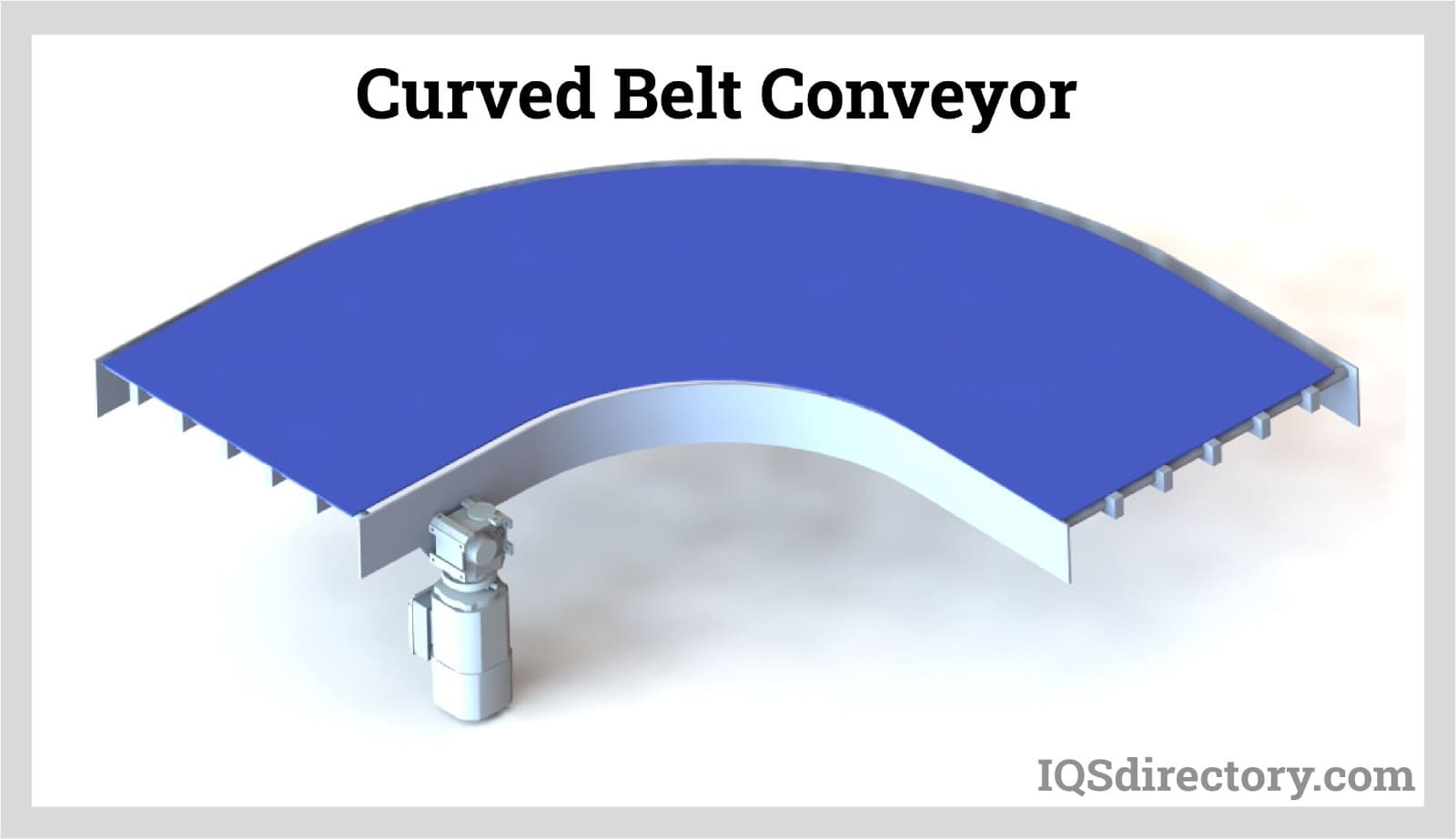

વક્ર બેલ્ટ કન્વેયર

આ કન્વેયર એક ફ્રેમનો ઉપયોગ કરે છે જે ફેબ્રિકેટ અને પહેલાથી જ વક્ર હોય છે જેથી વસ્તુઓને ચુસ્ત ખૂણાઓ પર લઈ જઈ શકાય. તેનો ઉપયોગ એવી જગ્યાએ થાય છે જ્યાં જગ્યા મર્યાદિત હોય છે અને વાઇન્ડિંગ કન્વેયર્સ જગ્યા બચાવશે. વળાંકો 180 ડિગ્રી જેટલા સીધા જઈ શકે છે.

ઇન્ટરલોકિંગ સેગમેન્ટ્સવાળા મોડ્યુલર પ્લાસ્ટિકનો ઉપયોગ ફક્ત ત્યારે જ થાય છે જ્યારે કન્વેયર વળાંક લેતા પહેલા સીધો ચાલતો હોય. જો બેલ્ટ મુખ્યત્વે ફક્ત વળાંકવાળો હોય તો ફ્લેટ ફ્લેક્સિબલ બેલ્ટનો ઉપયોગ કરવામાં આવશે.

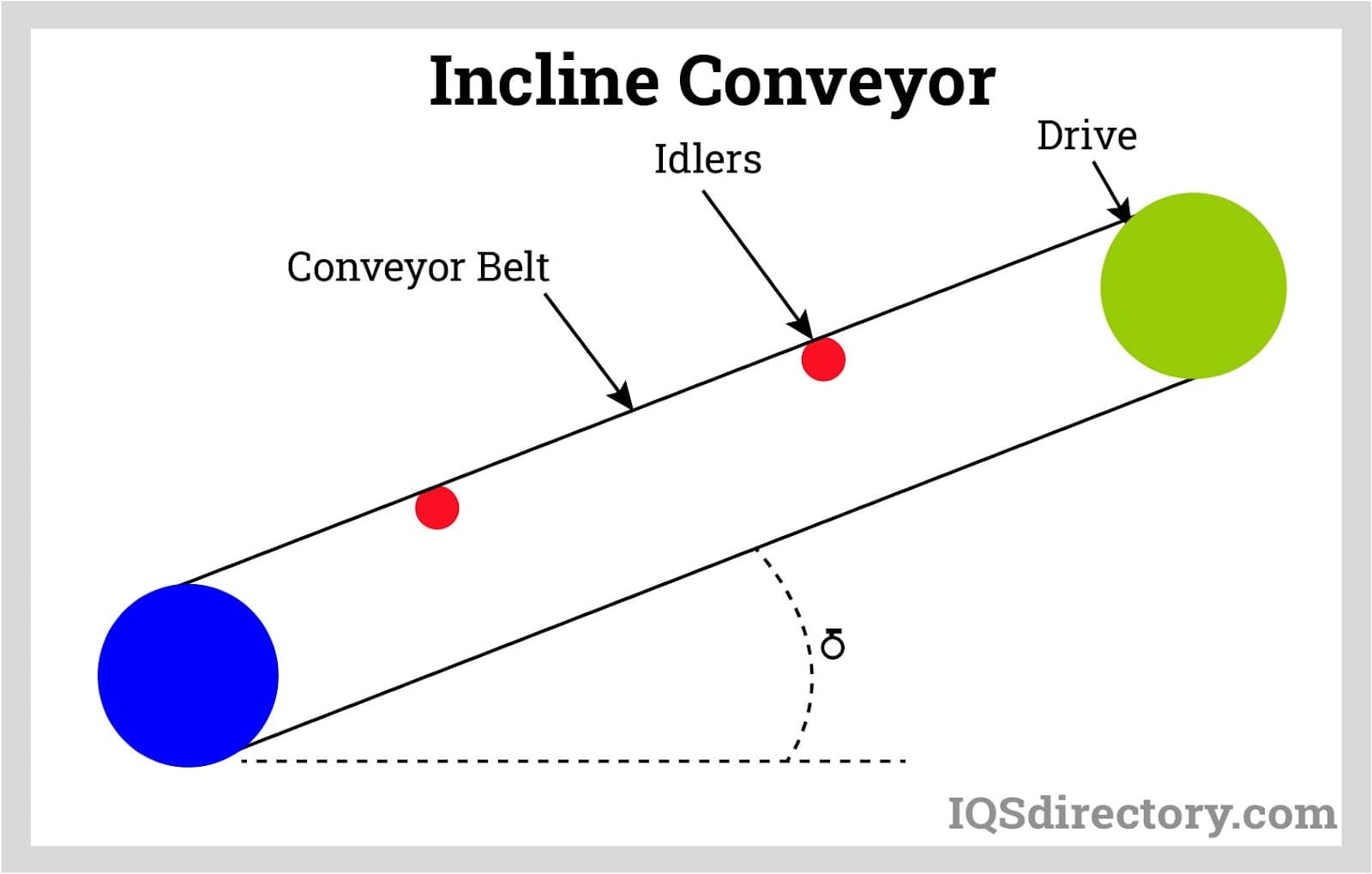

ઢાળ/ઘટાડો બેલ્ટ કન્વેયર

બેલ્ટ કન્વેયર પરથી વસ્તુઓ પડતી અટકાવવા માટે ઢાળવાળા કન્વેયર્સને બેલ્ટની સપાટી પર કડક ટેન્શન ફોર્સ, વધુ ટોર્ક અને ટ્રેક્શનની જરૂર પડે છે. આમ, તેમાં ગિયર મોટર, સેન્ટર ડ્રાઇવ અને ટેક-અપનો સમાવેશ થશે. વધુ ટ્રેક્શન માટે બેલ્ટમાં ખરબચડી સપાટી પણ હોવી જોઈએ.

ક્લીટ કન્વેયર્સની જેમ, આ પણ વસ્તુઓને ઢાળ ઉપર લઈ જાય છે અને વસ્તુઓને નીચે પડવા દેતા નથી. તેનો ઉપયોગ પ્રવાહીના ગુરુત્વાકર્ષણ પ્રવાહને વધારવા માટે પણ થઈ શકે છે.

સેનિટરી વોશડાઉન કન્વેયર

ફાર્માસ્યુટિકલ અને ખાદ્ય ઉદ્યોગોમાં, આરોગ્ય અને સલામતી માર્ગદર્શિકા અનુસાર, સામાન્ય રીતે વંધ્યીકરણ અને કઠોર ધોવાની જરૂર પડે છે. વોશડાઉન અને સેનિટરી કન્વેયર્સ તે પ્રકારની સેનિટરી પ્રક્રિયાઓને હેન્ડલ કરવા માટે રચાયેલ છે. અહીં ઉપયોગમાં લેવાતા બેલ્ટ સામાન્ય રીતે સપાટ બેલ્ટ હોય છે જે પ્રમાણમાં પાતળા હોય છે.

સેનિટરી વોશ-ડાઉન બેલ્ટ કન્વેયર્સનો ઉપયોગ ફ્રીઝર અને ભઠ્ઠીઓ જેવા અતિશય તાપમાનમાંથી આવતી વસ્તુઓમાં થાય છે. ક્યારેક તેમને ગરમ તેલ અથવા ગ્લેઝમાં કામ કરવું પડે છે. તેઓ ચીકણા વાતાવરણને કેટલી સારી રીતે સંભાળી શકે છે તેના કારણે, ક્યારેક જહાજોમાંથી તેલના ડ્રમ અને ક્રેટ ઉતારવા માટે તેનો ઉપયોગ થાય છે.

ટ્રુડ કન્વેયર્સ

ટ્રૂઇંગ બેલ્ટ કન્વેયર એ કોઈ અલગ પ્રકારનો બેલ્ટ નથી કારણ કે ટ્રૂઇંગ કોઈપણ કન્વેયર પ્રકારમાં સમાવી શકાય છે.

તે એક એવા પટ્ટાનો ઉપયોગ કરે છે જે તેની નીચે રહેલા ટ્રફિંગ આઇડલર રોલર્સને કારણે ટ્રફ્ડ આકાર બનાવે છે.

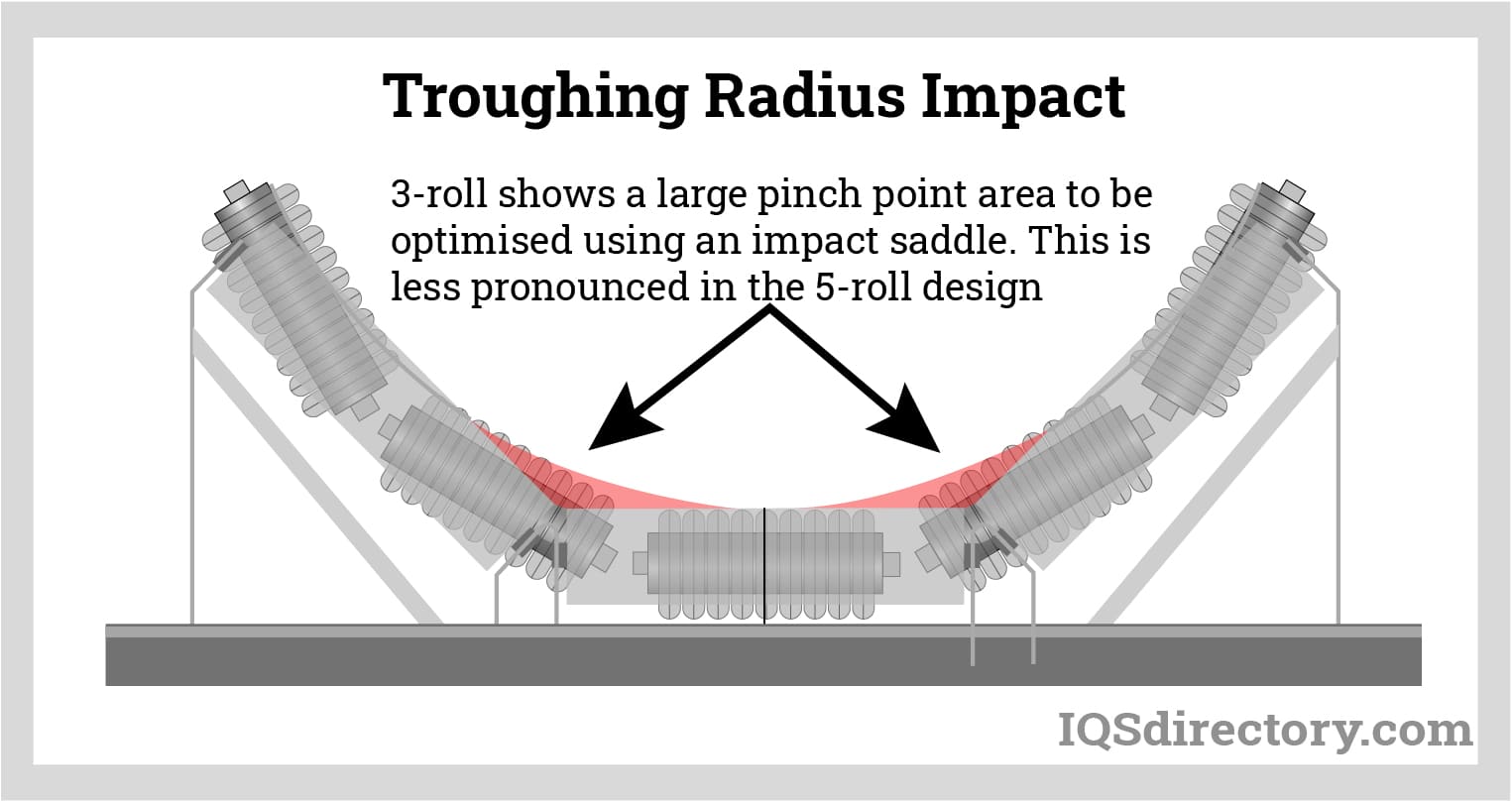

ટ્રફિંગ આઇડલર રોલર્સમાં એક કેન્દ્રિય રોલર હોય છે જેનો પરિભ્રમણનો આડો અક્ષ હોય છે, અને બહારના બે રોલર્સ (વિંગ રોલર્સ) માં એક અક્ષ આડા ખૂણા પર ઉંચો હોય છે. આ ખૂણો સામાન્ય રીતે 25 ડિગ્રીની આસપાસ હોય છે. ટ્રફિંગ ફક્ત ઉપરના આઇડલર રોલર્સમાં જ થાય છે અને ખરેખર ક્યારેય તળિયે થતું નથી.

ઊંચા ખૂણાવાળા ટ્રફિંગ બેલ્ટને કાયમી નુકસાન પહોંચાડશે. જો બેલ્ટને વધુ ઊંચા ખૂણા પર ટ્રફ કરવામાં આવે, તો તે તેનો કપ આકાર જાળવી રાખશે અને તેને સાફ કરવું મુશ્કેલ બનશે, ટ્રેક કરવું મુશ્કેલ બનશે તેમજ બેલ્ટના મૃતદેહને તોડી નાખશે. તે આઇડલર રોલર્સ સાથે સપાટીના સંપર્કનું પ્રમાણ પણ ઘટાડી શકે છે, જે આખરે બેલ્ટ કન્વેયર સિસ્ટમની કાર્યક્ષમતા ઘટાડે છે.

ટ્રફ બેલ્ટ સામાન્ય રીતે એક જ સમતલમાં કાર્ય કરે છે, જે કાં તો આડી અથવા ઢાળવાળી હોય છે, પરંતુ ઢાળ ફક્ત 25 ડિગ્રી સુધી જ હોય છે. બેલ્ટનો ત્રિજ્યા એટલો મોટો હોવો જોઈએ કે તે ટ્રફિંગ આઇડલરમાં રહેલા બધા રોલર્સને સ્પર્શી શકે. ટ્રફિંગનો તીક્ષ્ણ કોણ એટલે કે બેલ્ટ મધ્ય આઇડલર રોલરને સ્પર્શશે નહીં, જેનાથી બેલ્ટની માળખાકીય અખંડિતતા તેમજ કન્વેયર સિસ્ટમની કાર્યક્ષમતામાં ઘટાડો થાય છે.

પ્રકરણ 3: બેલ્ટ કન્વેયર્સની ડિઝાઇન અને પસંદગી

કન્વેયર બેલ્ટ ડિઝાઇન કરતી વખતે, ધ્યાનમાં લેવાના મુખ્ય પરિમાણો છે:

- મોટર અને ગિયરબોક્સ પસંદગી

- બેલ્ટની ગતિ

- તણાવ અને ટેક-અપ

- પહોંચાડવાની સામગ્રી

- પરિવહન માટેનું અંતર

- કાર્યકારી વાતાવરણ દા.ત. તાપમાન, ભેજ, વગેરે.

મોટર અને ગિયરબોક્સ પસંદગી

મોટરની પસંદગીમાં મદદ કરવા માટે, સૌ પ્રથમ કન્વેયર માટે જરૂરી અસરકારક ખેંચાણ બળ શું છે તે જાણવું જોઈએ.

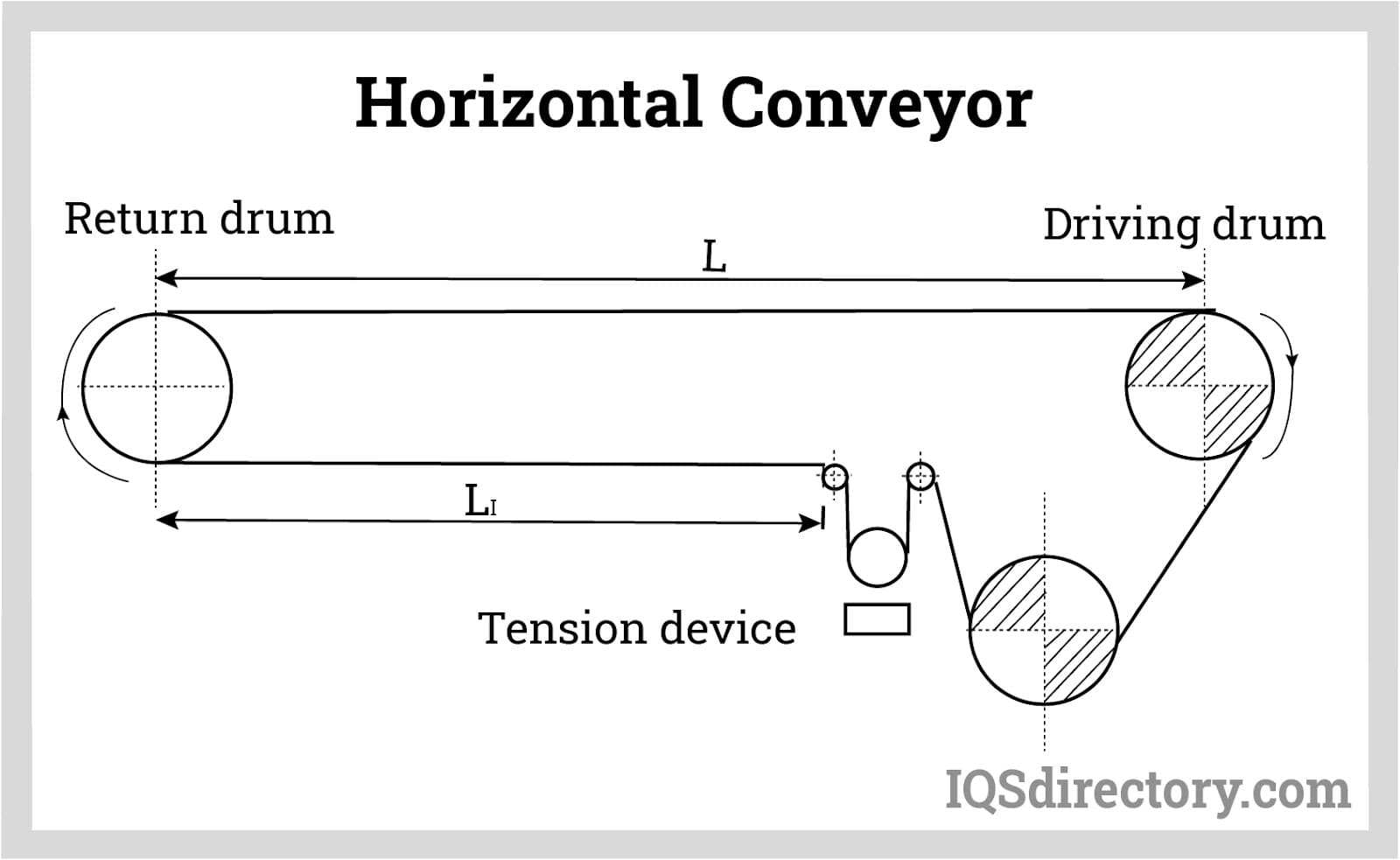

સરળ આડી કન્વેયર માટે, અસરકારક ખેંચાણ બળ નીચેના સૂત્ર દ્વારા આપવામાં આવે છે:

ફુ=µR*g*(m+mb+mR)

ક્યાં

- ફુ = અસરકારક ખેંચાણ બળ

- µR = રોલર પર દોડતી વખતે ઘર્ષણ ગુણાંક

- g = ગુરુત્વાકર્ષણને કારણે પ્રવેગ

- m = કન્વેયરની સમગ્ર લંબાઈ પર વહન કરાયેલા માલનું દળ

- mb = પટ્ટાનું દળ

- mR = બધા ફરતા રોલર્સનું દળ, ડ્રાઇવ રોલરનું દળ બાદ કરીને

ઢાળ પરની સિસ્ટમ માટે, અસરકારક ખેંચાણ બળ નીચે મુજબ આપવામાં આવે છે:

Fu=µR*g*(m+mb+mR)+gmsina

ક્યાં

- ફુ = અસરકારક ખેંચાણ બળ

- µR = રોલર પર દોડતી વખતે ઘર્ષણ ગુણાંક

- g = ગુરુત્વાકર્ષણને કારણે પ્રવેગ

- m = કન્વેયરની સમગ્ર લંબાઈ પર વહન કરાયેલા માલનું દળ

- mb = પટ્ટાનું દળ

- mR = બધા ફરતા રોલર્સનું દળ, ડ્રાઇવ રોલરનું દળ બાદ કરીને

- α = ઝોકનો ખૂણો

એકવાર ખેંચાણ બળ નક્કી થઈ જાય, પછી ટોર્ક શોધવાનું સરળ બને છે અને તેથી ઉપયોગમાં લેવાતી મોટર અને ગિયરબોક્સ પછી આવશે.

કન્વેયરની ગતિ

કન્વેયરની ગતિ ડ્રાઇવ પુલીના પરિઘને પ્રતિ યુનિટ સમયના ક્રાંતિથી ગુણાકાર કરવામાં આવશે.

વીસી=ડીએફ

- Vc = ms-1 માં કન્વેયર બેલ્ટની ગતિ

- D = મીટરમાં ડ્રાઇવ પુલીનો વ્યાસ.

- F = પ્રતિ સેકન્ડ ડ્રાઇવ પુલીનું પરિભ્રમણ

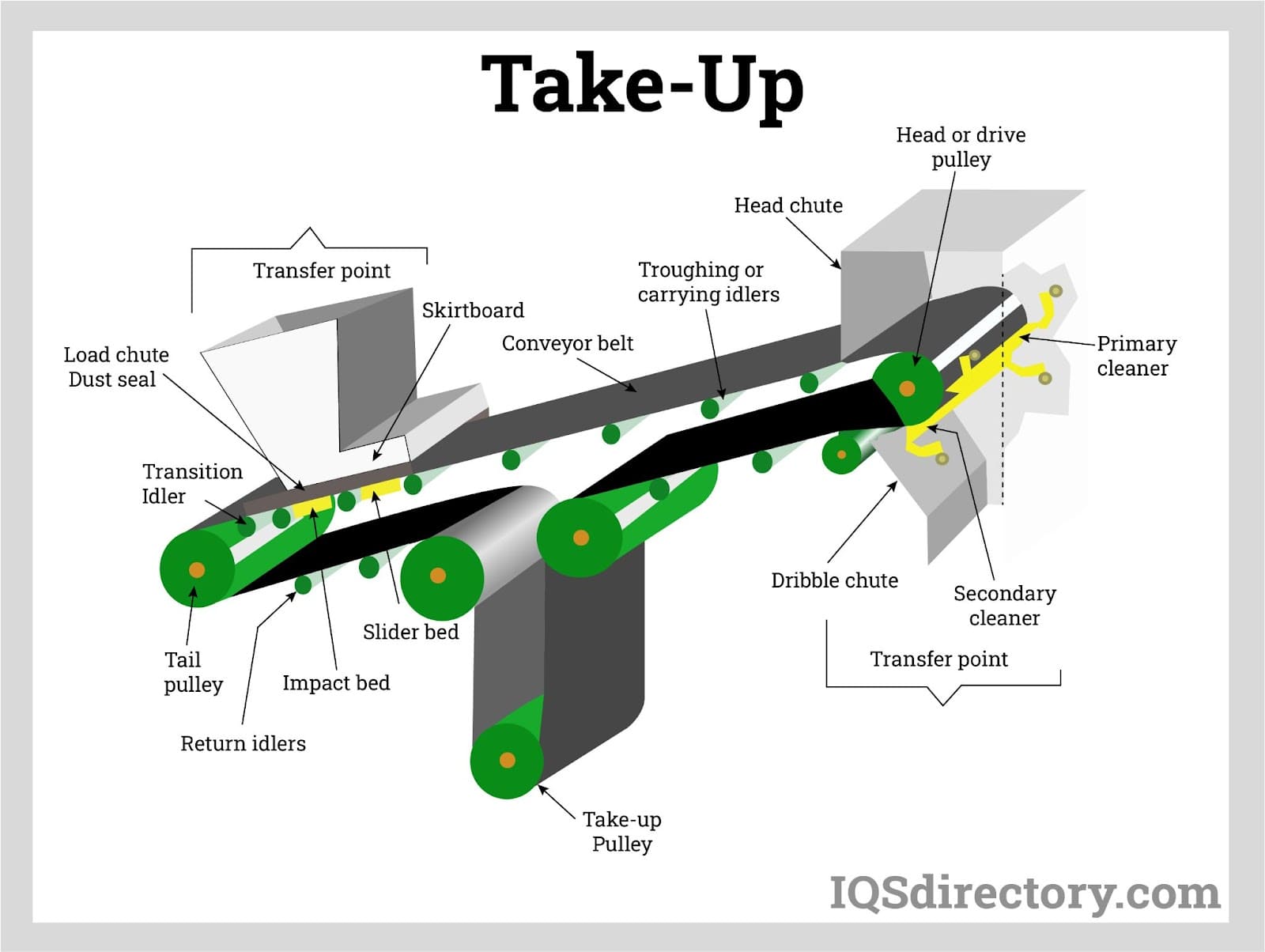

દસબેલ્ટનું સંચાલન અને ટેક-અપ

શ્રેષ્ઠ બેલ્ટ ટેન્શન જાળવવા અને પ્રાપ્ત કરવા માટે ટેક-અપ એક મહત્વપૂર્ણ ઘટક છે. આ પ્રક્રિયા અને તેની યાંત્રિક સ્થિરતામાં મોટો ફાળો આપશે.

યોગ્ય રીતે ટેન્શન કરેલો બેલ્ટ સમાન રીતે પહેરશે અને ટ્રફમાં સમાન રીતે સામગ્રી સમાવશે અને આઇડલર્સ પર જતી વખતે કેન્દ્રિય રીતે ચાલશે.

બધા કન્વેયર્સને હંમેશા તેમની લંબાઈ અને પહોળાઈમાં થોડો ખેંચાણ અનુભવાશે. સામાન્ય રીતે, તે સ્વીકાર્ય છે કે નવો બેલ્ટ તેની મૂળ લંબાઈના 2 ટકા વધારાના સાથે ખેંચાય. કારણ કે આ અપૂર્ણાંક બેલ્ટની લંબાઈમાં ઉમેરો કરશે, તેથી આખા બેલ્ટમાં ઢીલોપણું રહેશે. શ્રેષ્ઠ તણાવ જાળવી રાખવા માટે આ ઢીલોપણું લેવો પડશે.

કન્વેયર જેટલો લાંબો હશે, તેટલો મોટો સ્ટ્રેચ હશે. 2 ટકા સ્ટ્રેચનો ઉપયોગ કરીને, 2-મીટર લાંબો કન્વેયર 40 મીમી સુધી ખેંચાઈ શકે છે, પરંતુ 200-મીટર લાંબો કન્વેયર 4 મીટર ઢીલો પડી જશે.

જ્યારે બેલ્ટને જાળવણીમાંથી પસાર થવું પડે છે ત્યારે ટેક-અપ પણ નફાકારક છે. આવા કિસ્સામાં ટેક-અપ ખાલી છોડી દેવામાં આવે છે અને કર્મચારીઓ સરળતાથી જાળવણી કરશે.

બેલ્ટ કન્વેયર ટેક-અપ્સના પ્રકારો

ટેક-અપ્સના ઘણા રૂપરેખાંકનો છે, દરેકના પોતાના ફાયદા અને ગેરફાયદા છે. બેલ્ટ કન્વેયર ટેક-અપના સામાન્ય રૂપરેખાંકનો ગ્રેવિટી ટેક-અપ, સ્ક્રુ ટેક-અપ અને હોરીઝોન્ટલ ટેક-અપ છે.

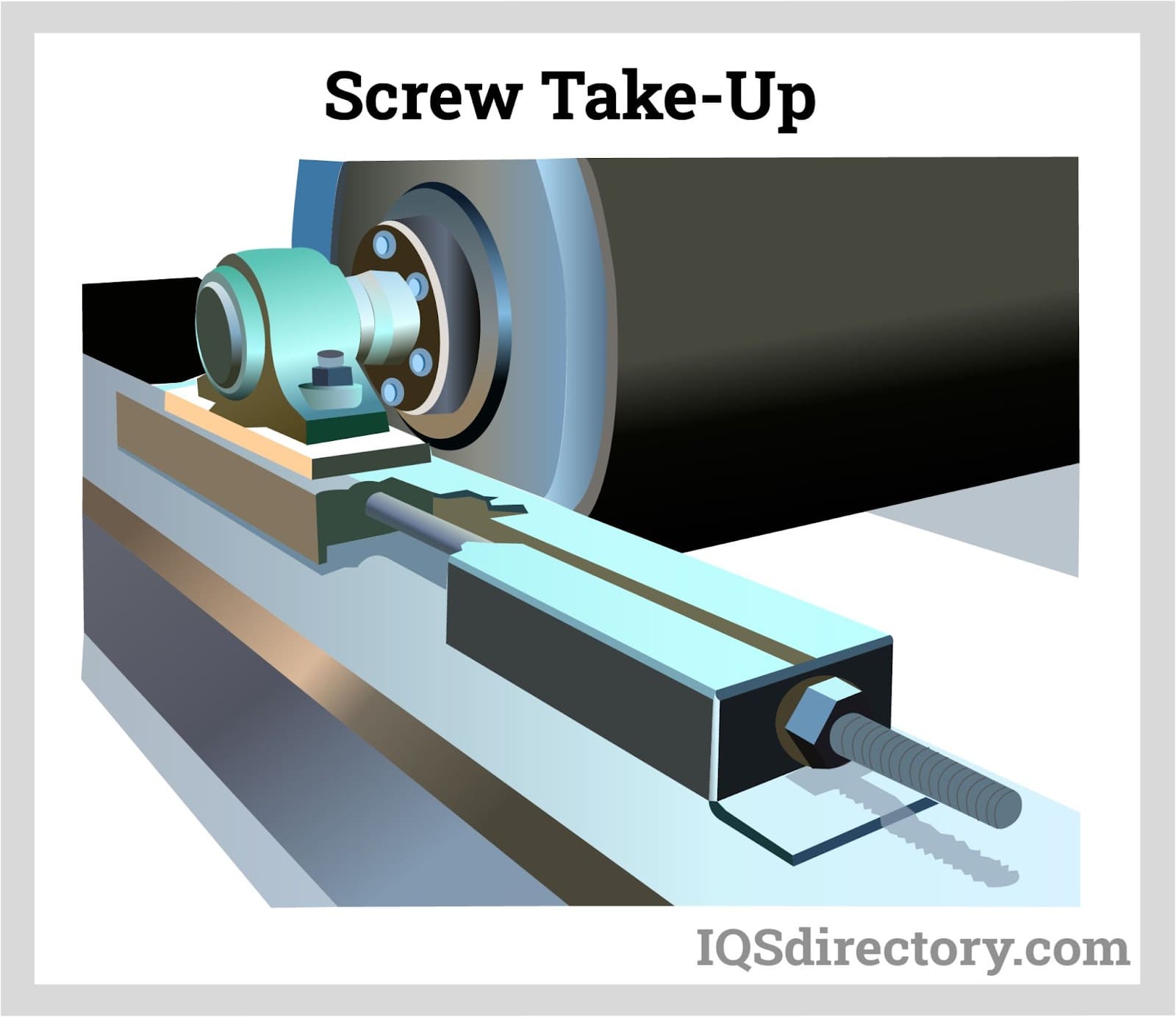

સ્ક્રુ ટેક-અપ

સ્ક્રુ ટેક-અપ કન્ફિગરેશન બેલ્ટમાં રહેલી બધી સ્લેકને શોષવા માટે યાંત્રિક બળનો ઉપયોગ કરે છે. તે એક રોલર સાથે જોડાયેલ થ્રેડેડ સળિયાને સમાયોજિત કરીને આ પ્રાપ્ત કરે છે, ખાસ કરીને ટેઇલ રોલર. આ થ્રેડેડ સળિયા રોલરની દરેક બાજુ હશે તેથી તે ગોઠવણી પ્રક્રિયા તરીકે પણ કામ કરી શકે છે. કારણ કે આ એક હાથથી ચાલતો મેન્યુઅલ અભિગમ છે, સ્ક્રુ ટેક-અપને ઘણીવાર મેન્યુઅલ ટેક-અપ કહેવામાં આવે છે.

બીજી શૈલીને ટોપ એંગલ ટેક-અપ કહેવામાં આવે છે. જોકે તે લોકપ્રિય પણ છે, તેને આર્કાઇવ કરવા માટે એક મોટી અને ભારે પૂંછડીની ફ્રેમની જરૂર પડે છે. ગાર્ડ્સ પણ મોટા હોવા જોઈએ.

સ્ક્રુ ટેક-અપ્સ પ્રમાણમાં ટૂંકા કન્વેયર્સ માટે બેલ્ટ ટેન્શનને નિયંત્રિત કરવાની સસ્તી અને અસરકારક રીત છે અને ઘણા લોકો માટે તે સૌથી સરળ અને પ્રમાણભૂત ટેક-અપ પસંદગી છે.

ગ્રેવીટી ટેક-અપ

સ્ક્રુ ટેક-અપ્સ સામાન્ય રીતે 100 મીટરથી વધુ લાંબા કન્વેયરમાં થતા સ્ટ્રેચની લંબાઈને લૉજ કરવા માટે યોગ્ય નથી. આ સેટઅપ્સમાં, બેલ્ટ ટેન્શનિંગ માટે ગુરુત્વાકર્ષણ ટેક-અપ શ્રેષ્ઠ અભિગમ હશે.

ગ્રેવીટી ટેક-અપ એસેમ્બલીમાં ત્રણ રોલર્સનો ઉપયોગ થાય છે જેમાં બે બેન્ડ રોલર્સ હશે અને બીજો ગ્રેવીટી અથવા સ્લાઇડિંગ રોલર હશે જે નિયમિતપણે બેલ્ટ ટેન્શનનું સંચાલન કરશે. ગ્રેવીટી ટેક-અપ રોલર પર માઉન્ટ થયેલ કાઉન્ટરવેઇટ ગુરુત્વાકર્ષણ દ્વારા ટેન્શન જાળવવા માટે બેલ્ટ પર નીચે ખેંચાય છે. બેન્ડ રોલર્સ ગ્રેવીટી ટેક-અપ રોલરની આસપાસ બેલ્ટ સ્લેકને દિશામાન કરે છે.

સંપૂર્ણ ટેક-અપ એસેમ્બલી કન્વેયર ફ્રેમના તળિયે એકીકૃત છે અને બેલ્ટ પર સતત ટેન્શન બનાવે છે. સ્વ-ટેન્શનિંગ ગોઠવણીની આ રીત ટેક-અપને તણાવ અથવા ભારમાં અચાનક વધારાને સરળતાથી સમાયોજિત કરવાની મંજૂરી આપે છે.

તેથી, ગુરુત્વાકર્ષણ ટેક-અપ પદ્ધતિ હંમેશા યોગ્ય બેલ્ટ ટેન્શન જાળવી રાખે છે અને અચાનક લોડ અથવા ટેન્શન સ્પાઇક્સને કારણે બેલ્ટને થતા નુકસાનને ટાળે છે. ગુરુત્વાકર્ષણ ટેન્શનર્સ સ્વ-ટેન્શનિંગ હોવાથી, સ્ક્રુ ટેક-અપ પદ્ધતિથી વિપરીત, તેમને ઓછી જાળવણીની જરૂર પડે છે.

સામાન્ય રીતે જ્યારે બેલ્ટ તેના જીવનકાળના અંત સુધી પહોંચે છે ત્યારે તેની જાળવણી જરૂરી હોય છે. તે ત્યારે થાય છે જ્યારે તે એટલું ખેંચાય છે કે એસેમ્બલી નિર્ધારિત મુસાફરી અંતરના તળિયે પહોંચી જાય છે. જ્યારે આવું થાય છે, ત્યારે કન્વેયર બેલ્ટને કાં તો બદલવાની જરૂર પડશે અથવા તેને કાપીને વલ્કેનાઈઝ કરવામાં આવશે. ગુરુત્વાકર્ષણ ટેક-અપ સિસ્ટમને ઓટોમેટિક ટેક-અપ તરીકે પણ ઓળખવામાં આવે છે કારણ કે તે આપમેળે ગોઠવાય છે.

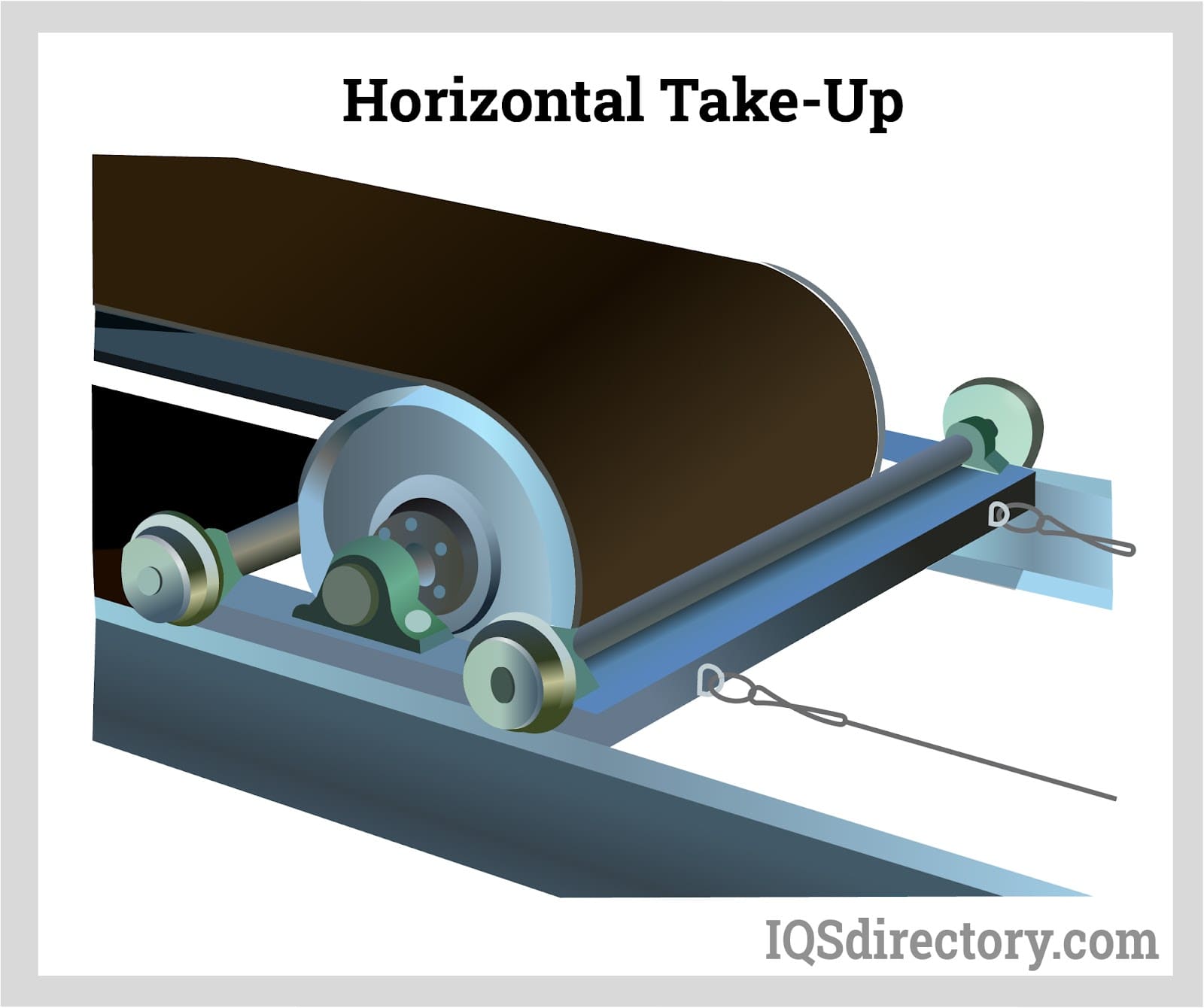

આડું ટેક-અપ

આડું ટેક-અપ ગુરુત્વાકર્ષણ ટેક-અપનો વિકલ્પ છે પરંતુ જ્યારે જગ્યા મર્યાદિત હોય ત્યારે જ. આ ટેક-અપ ગુરુત્વાકર્ષણ ટેક-અપ જેવું જ છે, પરંતુ એસેમ્બલી બેલ્ટની નીચે સ્થિત હોવાને બદલે, તે ટેઇલ રોલરની પાછળ ઊભી રીતે સ્થિત છે. આ ખાસ કરીને ત્યારે ફાયદાકારક બને છે જ્યારે કન્વેયર એવા ગ્રેડ પર સ્થિત હોય છે જેમાં કન્વેયર હેઠળ કોઈ વધારાની જગ્યા હોતી નથી.

આડું ટેક-અપ કન્વેયરથી નીચે નહીં આવે, તેથી વજન બોક્સ વડે બેલ્ટને ટેન્શન કરવા માટે કેબલ અને પુલીની ગોઠવણીનો ઉપયોગ કરવામાં આવે છે. પૂંછડી પુલી સાથે જોડાયેલા કેબલ એક ગાડી પર સવારી કરે છે જે પછી તેને સ્થાનેથી અંદર અને બહાર ખસેડવાની મંજૂરી આપે છે.

પ્રકરણ 4: બેલ્ટ કન્વેયર્સના ઉપયોગો અને ફાયદા

આ પ્રકરણમાં બેલ્ટ કન્વેયરના ઉપયોગો અને ફાયદાઓની ચર્ચા કરવામાં આવશે. તે સામાન્ય બેલ્ટ કન્વેયર સમસ્યાઓ, તેના કારણો અને બેલ્ટ કન્વેયર પર પર્યાવરણીય અસરોની પણ ચર્ચા કરશે.

બેલ્ટ કન્વેયર્સના ઉપયોગો

કન્વેયર બેલ્ટમાં ઉદ્યોગોમાં વિશાળ શ્રેણીના ઉપયોગો છે. આમાં શામેલ છે:

ખાણ ઉદ્યોગ

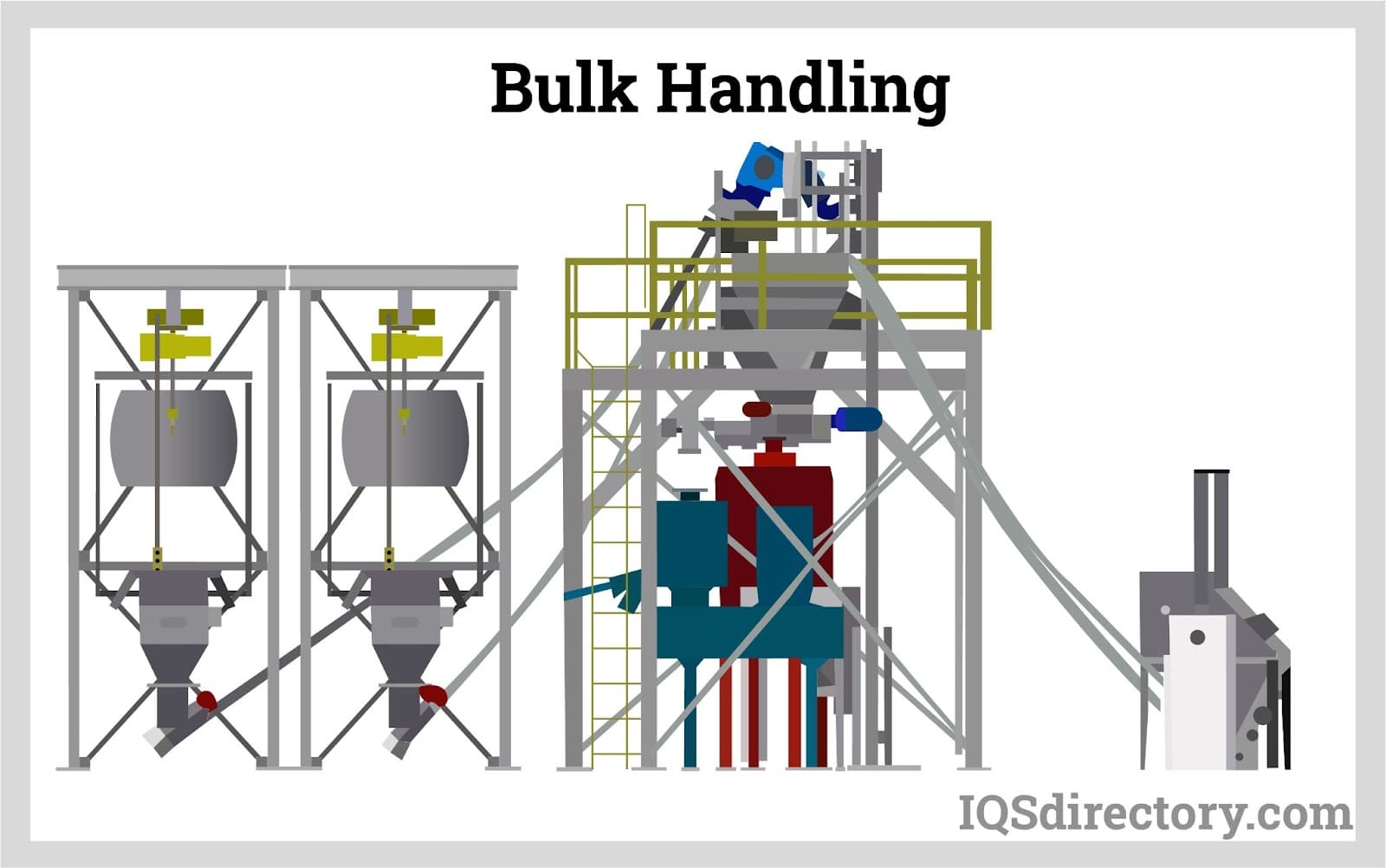

- બલ્ક હેન્ડલિંગ

- પ્રોસેસિંગ પ્લાન્ટ્સ

- શાફ્ટથી જમીનના સ્તર સુધી અયસ્ક લઈ જવું

ઓટોમોટિવ ઉદ્યોગ

- એસેમ્બલી લાઇન કન્વેયર્સ

- CNC મશીનોના સ્ક્રેપ કન્વેયર્સ

પરિવહન અને કુરિયર ઉદ્યોગ

- એરપોર્ટ પર સામાન સંભાળવાના કન્વેયર્સ

- કુરિયર ડિસ્પેચ પર પેકેજિંગ કન્વેયર્સ

છૂટક વેપાર ઉદ્યોગ

- વેરહાઉસ પેકેજિંગ

- બિંદુ સુધી કન્વેયર્સ

અન્ય કન્વેયર એપ્લિકેશનો છે:

- ગ્રેડિંગ અને પેકેજિંગ માટે ફૂડ હેન્ડલિંગ ઉદ્યોગો

- બોઈલર સુધી કોલસો પહોંચાડીને વીજ ઉત્પાદન

- એસ્કેલેટર તરીકે સિવિલ અને બાંધકામ

બેલ્ટ કન્વેયર્સના ફાયદા

બેલ્ટ કન્વેયર્સના ફાયદાઓમાં શામેલ છે:

- લાંબા અંતર પર સામગ્રી ખસેડવાની આ એક સસ્તી રીત છે.

- તે પહોંચાડવામાં આવતા ઉત્પાદનને બગાડતું નથી.

- બેલ્ટ પર ગમે ત્યાં લોડિંગ કરી શકાય છે.

- ટ્રિપર્સ સાથે, બેલ્ટ લાઇનના કોઈપણ બિંદુએ ઉતારી શકાય છે.

- તેઓ તેમના વિકલ્પો જેટલો અવાજ ઉત્પન્ન કરતા નથી.

- કન્વેયરમાં કોઈપણ બિંદુએ ઉત્પાદનોનું વજન કરી શકાય છે.

- તેઓ લાંબા સમય સુધી કાર્યરત રહી શકે છે અને મહિનાઓ સુધી રોકાયા વિના પણ કામ કરી શકે છે.

- ગતિશીલ તેમજ સ્થિર બંને રીતે ડિઝાઇન કરી શકાય છે.

- માનવ ઈજા માટે ઓછા જોખમી જોખમો ધરાવે છે

- ઓછો જાળવણી ખર્ચ

સામાન્ય બેલ્ટ કન્વેયર સમસ્યાઓ

બેલ્ટ કન્વેયર સિસ્ટમ્સમાં ઘણી સમસ્યાઓ આવી શકે છે અને તેને ઘટાડવાની જરૂર પડશે. આમાં શામેલ છે:

સમસ્યા ૧: કન્વેયર સિસ્ટમમાં ચોક્કસ બિંદુએ એક બાજુ ચાલે છે

આના કારણોમાં શામેલ હશે:

- આળસુઓ પર સામગ્રીનું નિર્માણ અથવા એવી કોઈ વસ્તુ જે આળસુઓને ચોંટી જાય છે

- આળસુ લોકો હવે કન્વેયરના રસ્તે સીધા દોડતા નથી.

- કન્વેયર ફ્રેમ નમેલી, ક્રોક કરેલી, અથવા હવે લેવલ ન હોય તેવી.

- પટ્ટો ચોરસ રીતે કાપેલો નહોતો.

- બેલ્ટ સમાન રીતે લોડ થયેલ નથી, કદાચ સેન્ટરની બહાર લોડ થયેલ છે.

સમસ્યા 2: કન્વેયર બેલ્ટ સરકી જાય છે

આના કારણોમાં શામેલ હશે:

- બેલ્ટ અને પુલી વચ્ચે ટ્રેક્શન નબળું છે.

- નિષ્ક્રિય લોકો અટવાઈ ગયા છે અથવા મુક્તપણે ફરતા નથી

- ઘસાઈ ગયેલી પુલી લેગિંગ (પુલીની આસપાસનો શેલ જે ઘર્ષણ વધારવામાં મદદ કરે છે).

સમસ્યા ૩: બેલ્ટનું વધુ પડતું ખેંચાણ

આના કારણોમાં શામેલ હશે:

- બેલ્ટ ટેન્શનર ખૂબ કડક છે.

- બેલ્ટ મટીરીયલની પસંદગી યોગ્ય રીતે કરવામાં આવી નથી, કદાચ "બેલ્ટ હેઠળ"

- કન્વેયર કાઉન્ટરવેઇટ ખૂબ ભારે છે

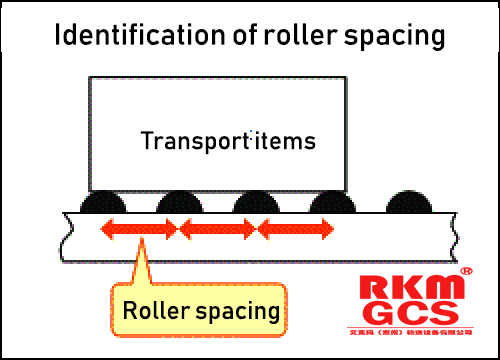

- આઇડલર રોલ વચ્ચેનું અંતર ખૂબ લાંબું છે.

સમસ્યા ૪: બેલ્ટ કિનારીઓ પર વધુ પડતો પહેરે છે

આના કારણોમાં શામેલ હશે:

- બેલ્ટ કેન્દ્રની બહાર લોડ થયેલ છે.

- પટ્ટા પર સામગ્રીનો ઊંચો પ્રભાવ

- કન્વેયર સ્ટ્રક્ચર સામે ચાલતો બેલ્ટ

- સામગ્રીનો ઢોળ

- પટ્ટો અને પુલી વચ્ચે સામગ્રી ફસાઈ ગઈ છે

બેલ્ટ કન્વેયર્સ પર પર્યાવરણીય અસરો

પાણી, પેટ્રોલિયમ ઉત્પાદનો, રસાયણો, ગરમી, સૂર્યપ્રકાશ અને ઠંડી આ બધું બેલ્ટ કન્વેયરના પ્રદર્શન અને જીવનને પ્રભાવિત કરે છે.

કારણો અને અસરોને નીચે મુજબ વર્ગીકૃત કરી શકાય છે:

ભેજની અસરો

- બેલ્ટમાં સડો અને તિરાડો

- બેલ્ટ ઢીલો સંલગ્નતા

- લપસી જવાનું કારણ બને છે

- સ્ટીલના શબને કાટ લાગી શકે છે

સૂર્યપ્રકાશ અને ગરમીની અસરો

- રબર સુકાઈ જશે અને નબળું પડી જશે

- રબર ફાટી જશે

- રબર વધુ ઢીલું પડી શકે છે અને આમ બેલ્ટ ટેન્શન ઘટાડે છે.

ઠંડીની અસરો

- પટ્ટો કડક થઈ જાય છે અને માર્ગદર્શન અને તાલીમ આપવાનું મુશ્કેલ બને છે.

- ઢાળવાળી સિસ્ટમો પર, હિમ જમા થઈ શકે છે અને લપસી શકે છે

- બરફ ખાડાઓમાં જમા થઈ શકે છે અને તેમને રોકી શકે છે

તેલની અસરો

- રબર ફૂલી જશે

- રબર તાણ શક્તિ ગુમાવશે

- રબર તાણ શક્તિ ગુમાવશે

- બેલ્ટ ઝડપથી પહેરશે

- રબર સંલગ્નતા ગુમાવશે

નિષ્કર્ષ

બેલ્ટ કન્વેયર એ એક સિસ્ટમ છે જે ભૌતિક વસ્તુઓ જેમ કે સામગ્રી, માલસામાન અને લોકોને એક બિંદુથી બીજા સ્થાને પરિવહન કરવા અથવા ખસેડવા માટે રચાયેલ છે. અન્ય પરિવહન માધ્યમોથી વિપરીત જે સાંકળો, સર્પાકાર, હાઇડ્રોલિક્સ વગેરેનો ઉપયોગ કરે છે, બેલ્ટ કન્વેયર બેલ્ટનો ઉપયોગ કરીને વસ્તુઓને ખસેડશે. હેતુપૂર્વકના ઉપયોગના આધારે વિવિધ બેલ્ટ કન્વેયર્સની ડિઝાઇન વિચારણાઓ અને એપ્લિકેશનોથી વાકેફ રહેવું મહત્વપૂર્ણ છે.

વિડિઓનો અમલ

ઇજનેરો માટે કન્વેયર ઉદ્યોગ સંસાધનો

રોલર કન્વેયરની માળખાકીય ડિઝાઇન અને માપદંડ

આરોલર કન્વેયરતમામ પ્રકારના બોક્સ, બેગ, પેલેટ વગેરે પહોંચાડવા માટે યોગ્ય છે.જથ્થાબંધ સામગ્રી, નાની વસ્તુઓ, અથવા અનિયમિત વસ્તુઓને પેલેટ પર અથવા ટર્નઓવર બોક્સમાં પરિવહન કરવાની જરૂર છે.

પાઇપ બેલ્ટ કન્વેયર અને એપ્લિકેશન દૃશ્યો

આપાઇપ કન્વેયરએપ્લિકેશનોની વિશાળ શ્રેણી ધરાવે છે. તે કરી શકે છેસામગ્રીને ઊભી રીતે પરિવહન કરો, આડી રીતે, અને બધી દિશામાં ત્રાંસી રીતે. અને લિફ્ટિંગ ઊંચાઈ ઊંચી છે, કન્વેઇંગ લંબાઈ લાંબી છે, ઉર્જા વપરાશ ઓછો છે, અને જગ્યા નાની છે.

GCS બેલ્ટ કન્વેયરના પ્રકારો અને એપ્લિકેશન સિદ્ધાંત

વિવિધ સ્વરૂપોમાં સામાન્ય બેલ્ટ કન્વેયર માળખું, ક્લાઇમ્બિંગ બેલ્ટ મશીન, ટિલ્ટ બેલ્ટ મશીન, સ્લોટેડ બેલ્ટ મશીન, ફ્લેટ બેલ્ટ મશીન, ટર્નિંગ બેલ્ટ મશીન અને અન્ય સ્વરૂપો.

અમારી સાથે કામ કરવા માંગો છો?

વાંચન સંબંધિત

પોસ્ટ સમય: મે-26-2022