ബെൽറ്റ് കൺവെയറുകൾ

ആമുഖം

ഈ ലേഖനം ആഴത്തിൽ പരിശോധിക്കുംബെൽറ്റ് കൺവെയറുകൾ.

ഇനിപ്പറയുന്നതുപോലുള്ള വിഷയങ്ങളെക്കുറിച്ച് ലേഖനം കൂടുതൽ മനസ്സിലാക്കാൻ സഹായിക്കും:

- ബെൽറ്റ് കൺവെയറുകളും അവയുടെ ഘടകങ്ങളും

- ബെൽറ്റ് കൺവെയറുകളുടെ തരങ്ങൾ

- ബെൽറ്റ് കൺവെയറുകളുടെ രൂപകൽപ്പനയും തിരഞ്ഞെടുപ്പും

- ബെൽറ്റ് കൺവെയറുകളുടെ പ്രയോഗങ്ങളും നേട്ടങ്ങളും

- അതോടൊപ്പം തന്നെ കുടുതല്…

അധ്യായം 1: ബെൽറ്റ് കൺവെയറുകളും അവയുടെ ഘടകങ്ങളും

ഈ അദ്ധ്യായം ഒരു ബെൽറ്റ് കൺവെയർ എന്താണെന്നും അതിന്റെ ഘടകങ്ങളെക്കുറിച്ചും ചർച്ച ചെയ്യും.

ബെൽറ്റ് കൺവെയർ എന്താണ്?

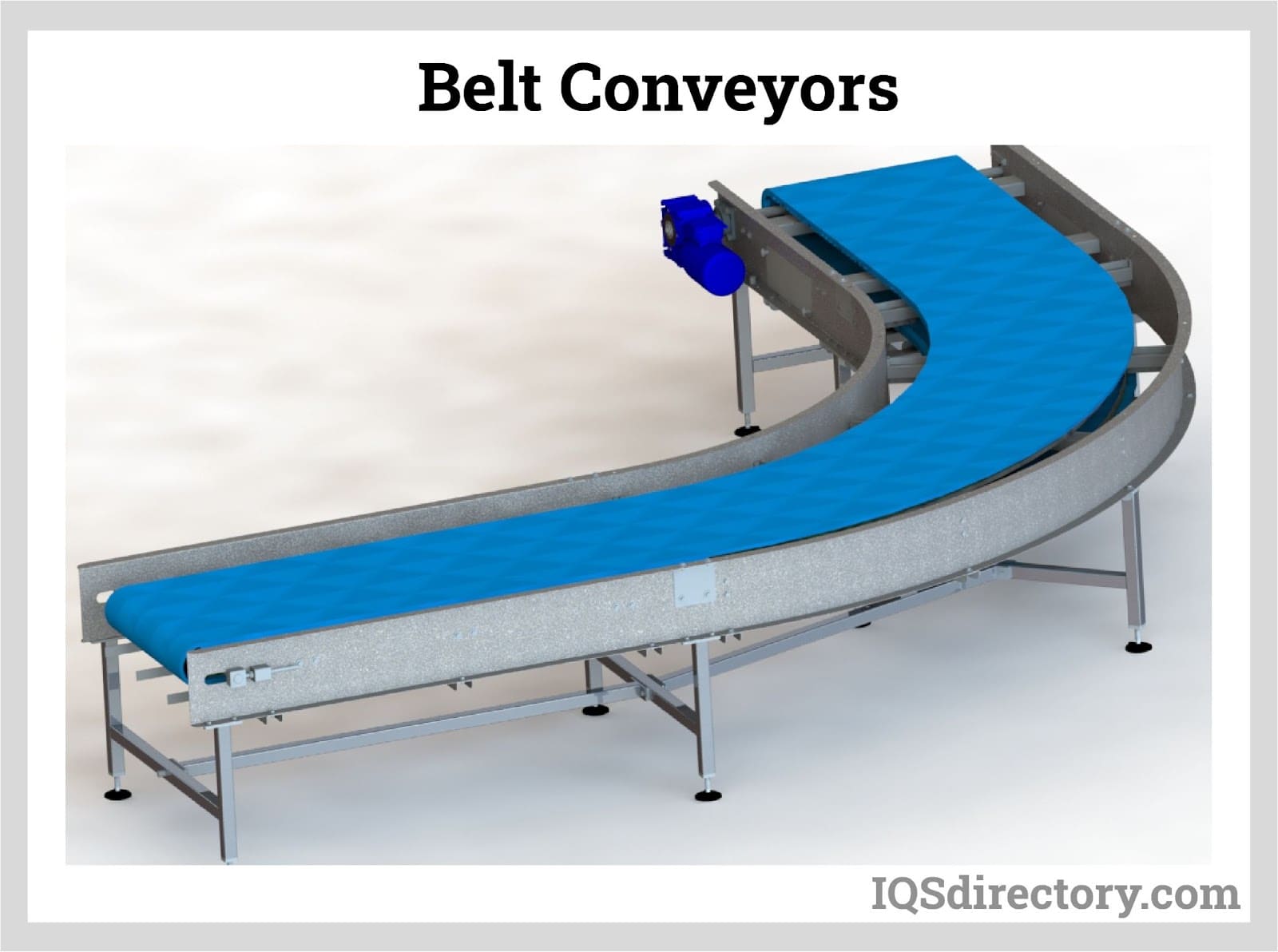

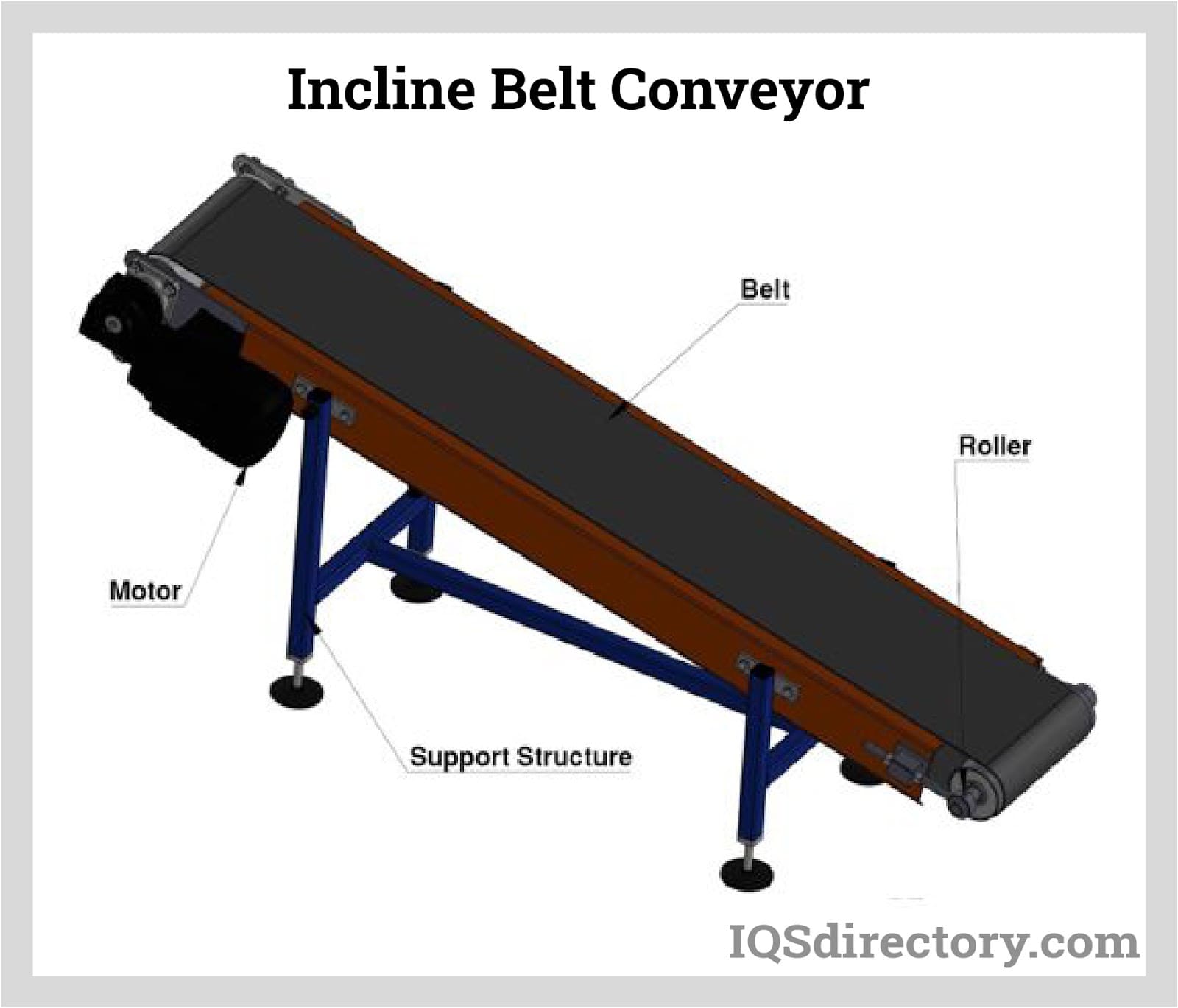

ഒരു ബെൽറ്റ് കൺവെയർ എന്നത് വസ്തുക്കൾ, സാധനങ്ങൾ, ആളുകൾ തുടങ്ങിയ ഭൗതിക വസ്തുക്കൾ ഒരു ബിന്ദുവിൽ നിന്ന് മറ്റൊന്നിലേക്ക് കൊണ്ടുപോകുന്നതിനോ നീക്കുന്നതിനോ രൂപകൽപ്പന ചെയ്ത ഒരു സംവിധാനമാണ്. ചങ്ങലകൾ, സർപ്പിളങ്ങൾ, ഹൈഡ്രോളിക്സ് മുതലായവ ഉപയോഗിക്കുന്ന മറ്റ് ഗതാഗത മാർഗങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, ബെൽറ്റ് കൺവെയറുകൾ ഒരു ബെൽറ്റ് ഉപയോഗിച്ച് ഇനങ്ങൾ നീക്കും. ഒരു ഇലക്ട്രിക്കൽ മോട്ടോർ ഉപയോഗിച്ച് പ്രവർത്തിപ്പിക്കുന്ന റോളറുകൾക്കിടയിൽ നീട്ടിയിരിക്കുന്ന ഒരു വഴക്കമുള്ള മെറ്റീരിയലിന്റെ ഒരു ലൂപ്പ് ഇതിൽ ഉൾപ്പെടുന്നു.

കൊണ്ടുപോകുന്ന വസ്തുക്കളുടെ സ്വഭാവം വ്യത്യാസപ്പെട്ടിരിക്കുന്നതിനാൽ, ബെൽറ്റ് മെറ്റീരിയലും അത് ഉപയോഗിക്കുന്ന സിസ്റ്റത്തിനനുസരിച്ച് വ്യത്യാസപ്പെടുന്നു. ഇത് സാധാരണയായി പോളിമർ അല്ലെങ്കിൽ റബ്ബർ ബെൽറ്റ് ആയിട്ടാണ് വരുന്നത്.

ഒരു ബെൽറ്റ് കൺവെയറിന്റെ ഘടകങ്ങൾ

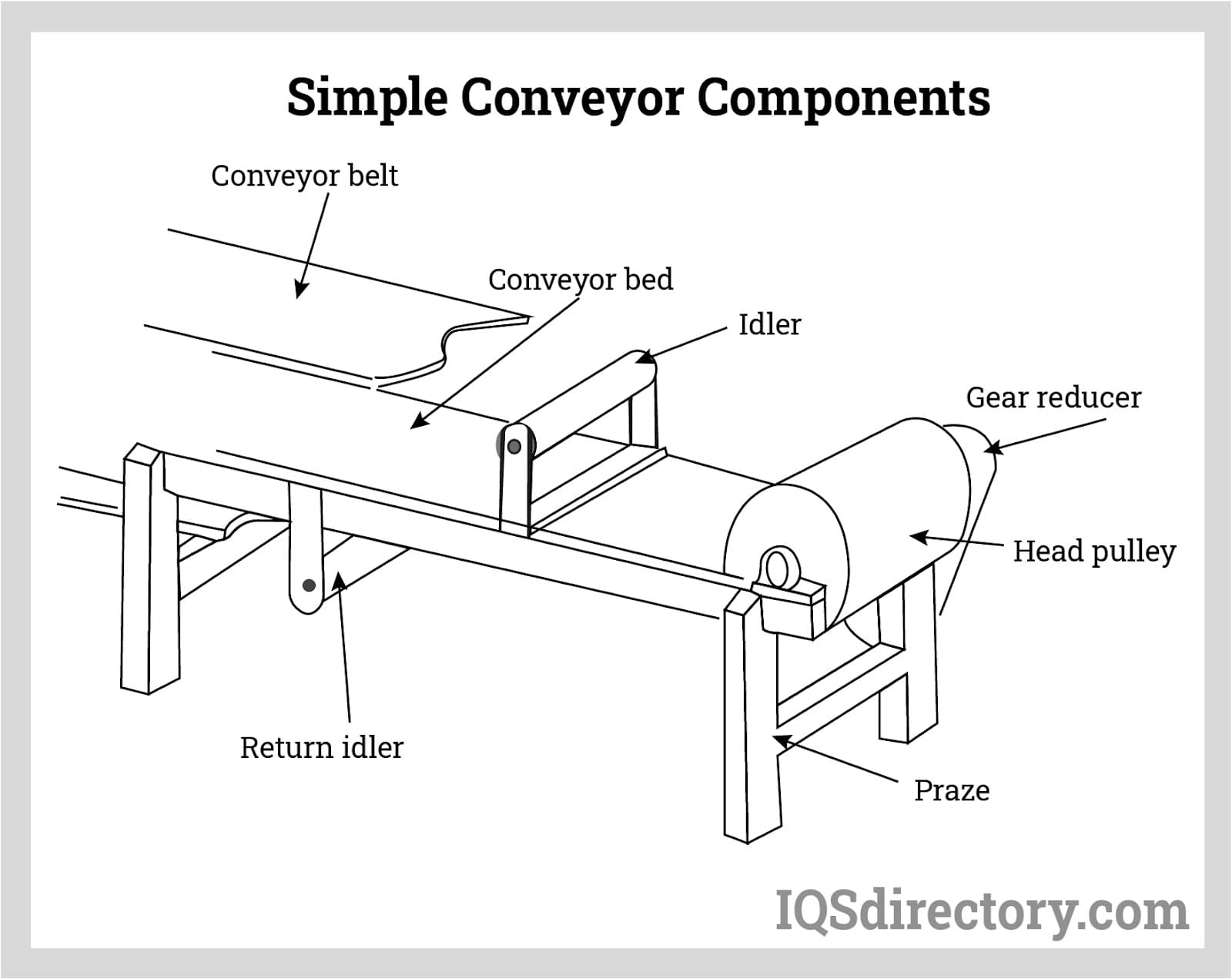

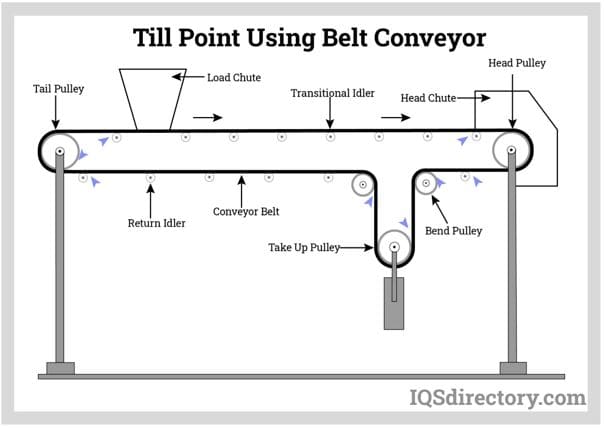

ഒരു സ്റ്റാൻഡേർഡ് ബെൽറ്റ് കൺവെയർ സിസ്റ്റത്തിൽ ഹെഡ് പുള്ളി, ടെയിൽ പുള്ളി, ഇഡ്ലർ റോളറുകൾ, ബെൽറ്റ്, ഫ്രെയിം എന്നിവയുണ്ട്.

ഹെഡ് പുള്ളി

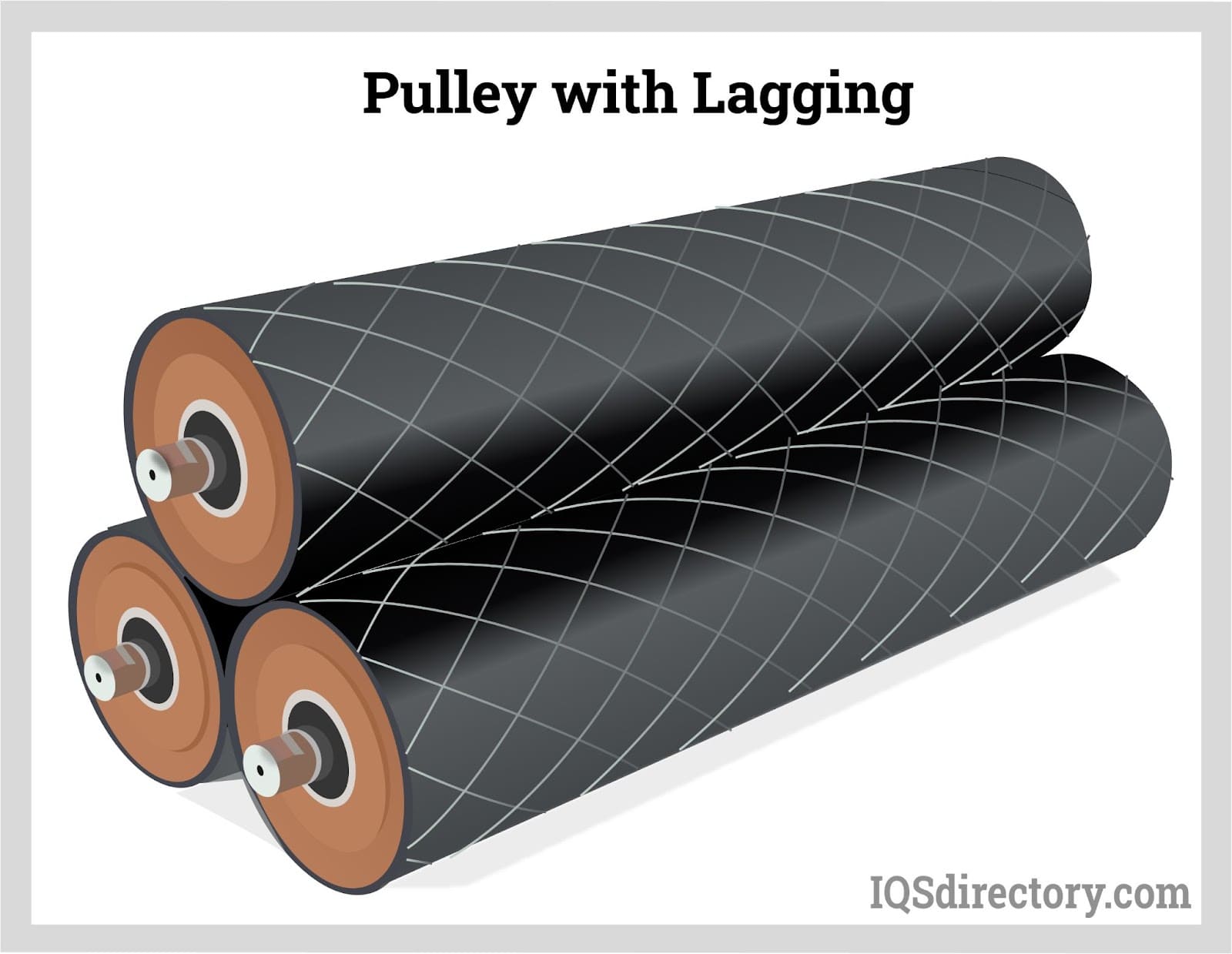

ആക്യുവേറ്ററും ഇലക്ട്രിക് മോട്ടോറും ചേർന്നതാണ് ഹെഡ് പുള്ളി. സാധാരണയായി പുഷ് ചെയ്യുന്നതിനു പകരം വലിക്കുന്ന ശക്തിയായി പ്രവർത്തിക്കുന്ന ഹെഡ് പുള്ളി കൺവെയറിനെ ഓടിക്കുന്നു. ബെൽറ്റ് കൺവെയറിന്റെ ഡിസ്ചാർജിംഗ് എൻഡ് എന്നറിയപ്പെടുന്ന കൺവെയർ അതിന്റെ ലോഡ് ഓഫ്ലോഡ് ചെയ്യുന്ന സ്ഥലത്താണ് ഇത് പ്രധാനമായും സ്ഥിതി ചെയ്യുന്നത്. ഹെഡ് പുള്ളി മുഴുവൻ സിസ്റ്റത്തെയും നയിക്കുന്നതിനാൽ, ബെൽറ്റിനൊപ്പം അതിന്റെ ട്രാക്ഷൻ വർദ്ധിപ്പിക്കേണ്ടത് പലപ്പോഴും ആവശ്യമാണ്, അതിനാൽ അതിന്റെ പുറംഭാഗം മൂടുന്ന ഒരു പരുക്കൻ ജാക്കറ്റ് ഇതിന് ഉണ്ടായിരിക്കും. ഈ ജാക്കറ്റിനെ ലെഗ്ഗിംഗ് എന്ന് വിളിക്കുന്നു. ജാക്കറ്റുള്ള ഏതൊരു പുള്ളി എങ്ങനെയിരിക്കുമെന്ന് ചുവടെയുണ്ട്.

സാധാരണയായി എല്ലാ പുള്ളികളിലും ഏറ്റവും വലിയ വ്യാസം ഹെഡ് പുള്ളിക്കാണ്. ചിലപ്പോൾ ഒരു സിസ്റ്റത്തിന് ഡ്രൈവ് പുള്ളികളായി പ്രവർത്തിക്കുന്ന ഒന്നിലധികം പുള്ളികളുണ്ടാകാം. ഡിസ്ചാർജ് അറ്റത്തുള്ള പുള്ളി ഒരു ഡ്രൈവ് ആണ്.കൺവെയർ ഐഡ്ലർസാധാരണയായി ഏറ്റവും വലിയ വ്യാസമുള്ളതും ഹെഡ് പുള്ളിയായി തിരിച്ചറിയപ്പെടും.

റിട്ടേൺ അല്ലെങ്കിൽ ടെയിൽ പുള്ളി

ബെൽറ്റ് കൺവെയറിന്റെ ലോഡിംഗ് അറ്റത്താണ് ഇത് സ്ഥിതി ചെയ്യുന്നത്. ചിലപ്പോൾ സപ്പോർട്ട് അംഗങ്ങളിലേക്ക് മെറ്റീരിയൽ വശത്തേക്ക് വീഴാൻ അനുവദിച്ചുകൊണ്ട് ബെൽറ്റ് വൃത്തിയാക്കാൻ ഒരു ചിറകിന്റെ ആകൃതി ഇതിൽ ലഭിക്കും.

ഒരു ലളിതമായ ബെൽറ്റ് കൺവെയർ സജ്ജീകരണത്തിൽ, ബെൽറ്റിന്റെ ടെൻഷൻ അനുവദിക്കുന്നതിനായി സാധാരണയായി സ്ലോട്ടുള്ള ഗൈഡുകളിൽ ടെയിൽ പുള്ളി ഘടിപ്പിക്കും. മറ്റ് ബെൽറ്റ് കൺവെയിംഗ് സിസ്റ്റങ്ങളിൽ, നമ്മൾ കാണാൻ പോകുന്നതുപോലെ, ബെൽറ്റിന്റെ ടെൻഷനിംഗ് ടേക്ക്-അപ്പ് റോളർ എന്നറിയപ്പെടുന്ന മറ്റൊരു റോളറിന് വിട്ടുകൊടുക്കുന്നു.

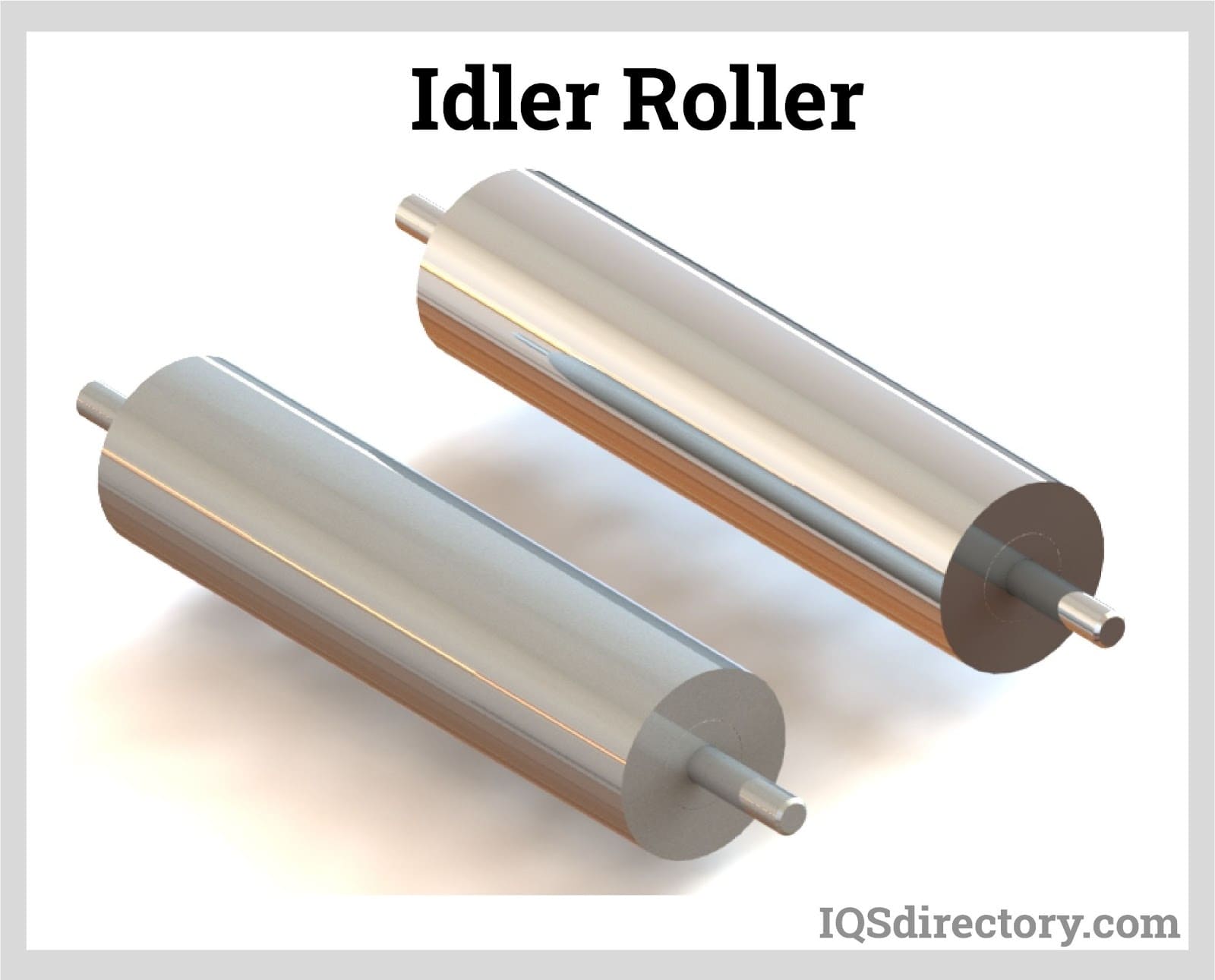

ഇഡ്ലർ റോളർ

ബെൽറ്റിനെ താങ്ങി നിർത്താനും ലോഡ് ചെയ്യാനും, തൂങ്ങുന്നത് തടയാനും, ബെൽറ്റ് വിന്യസിക്കാനും, ക്യാരിബാക്ക് വൃത്തിയാക്കാനും (ബെൽറ്റിൽ അവശേഷിക്കുന്ന മെറ്റീരിയൽ) ബെൽറ്റിന്റെ നീളത്തിൽ ഉപയോഗിക്കുന്ന റോളറുകളാണിവ. ഇഡ്ലർ റോളറുകൾക്ക് മുകളിൽ പറഞ്ഞവയെല്ലാം അല്ലെങ്കിൽ അവയിൽ ഏതെങ്കിലും ഒന്ന് ചെയ്യാൻ കഴിയും, എന്നാൽ ഏത് സ്ഥലത്തും, അവ എല്ലായ്പ്പോഴും ബെൽറ്റിന് പിന്തുണയായി പ്രവർത്തിക്കും.

വ്യത്യസ്ത പ്രവർത്തനങ്ങൾക്കായി നിരവധി വ്യത്യസ്ത ഇഡ്ലർ റോളറുകൾ ഉണ്ട്, താഴെ പട്ടികപ്പെടുത്തിയിരിക്കുന്നത് പോലെ:

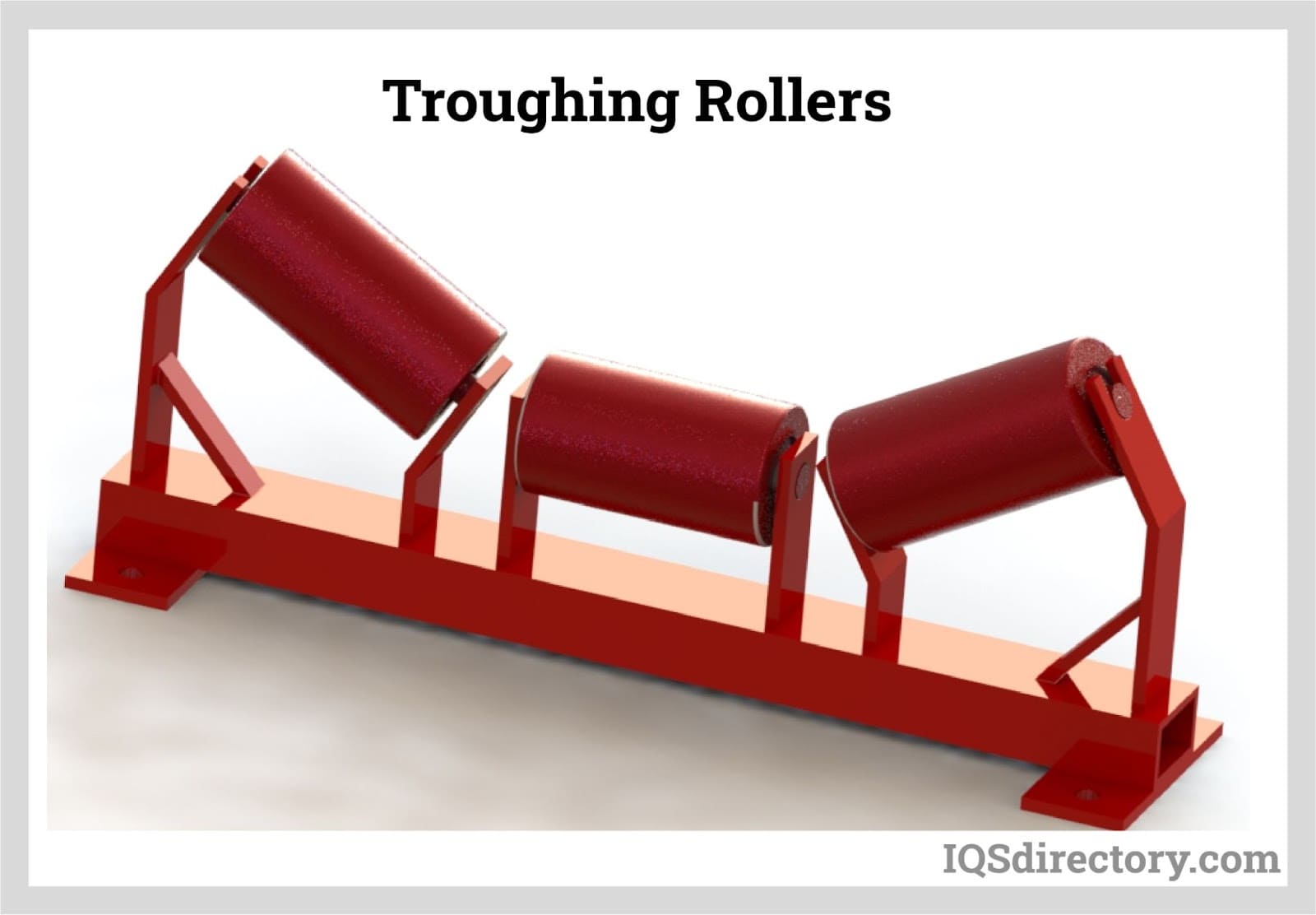

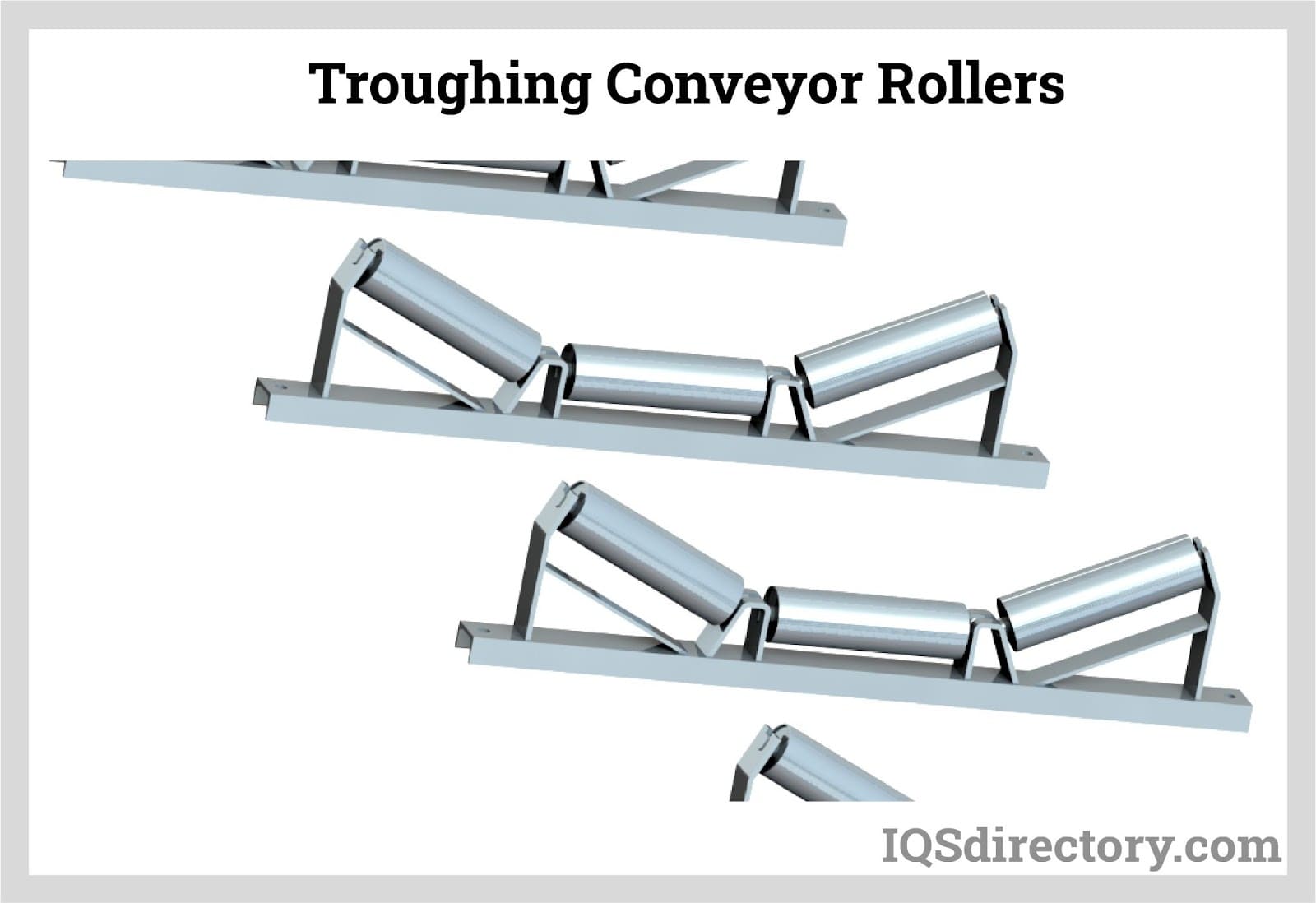

ട്രോദുഷ്ട ഇഡ്ലേഴ്സ്

ട്രഫിംഗ് ഐഡ്ലറുകളിൽ ബെൽറ്റിന്റെ ഒരു "ട്രോഫ്" ഉണ്ടാക്കുന്ന കോൺഫിഗറേഷനിൽ സജ്ജീകരിച്ചിരിക്കുന്ന മൂന്ന് ഐഡ്ലർ റോളറുകൾ ഉണ്ടായിരിക്കും. ബെൽറ്റ് കൺവെയറിലെ ലോഡ് വഹിക്കുന്ന വശത്താണ് അവ സ്ഥിതി ചെയ്യുന്നത്. മധ്യഭാഗത്തുള്ള ഐഡ്ലർ ഉറപ്പിച്ചിരിക്കുന്നു, അറ്റത്തുള്ള രണ്ടെണ്ണം ക്രമീകരിക്കാൻ കഴിയും. ഇങ്ങനെയാണ് ട്രഫിന്റെ കോണും ആഴവും വ്യത്യാസപ്പെടുത്താൻ കഴിയുക.

ഈ ഐഡ്ലറുകൾ ഉപയോഗിക്കുമ്പോൾ, ചോർച്ച കുറയ്ക്കുകയും ബെൽറ്റ് കൺവെയറിന്റെ നീളത്തിൽ സ്ഥിരമായ ഒരു ക്രോസ്-സെക്ഷണൽ ഏരിയ നിലനിർത്തുകയും ചെയ്യും. സ്ഥിരതയ്ക്ക് സ്ഥിരമായ ഒരു ക്രോസ്-സെക്ഷണൽ ഏരിയ നിലനിർത്തേണ്ടത് പ്രധാനമാണ്.

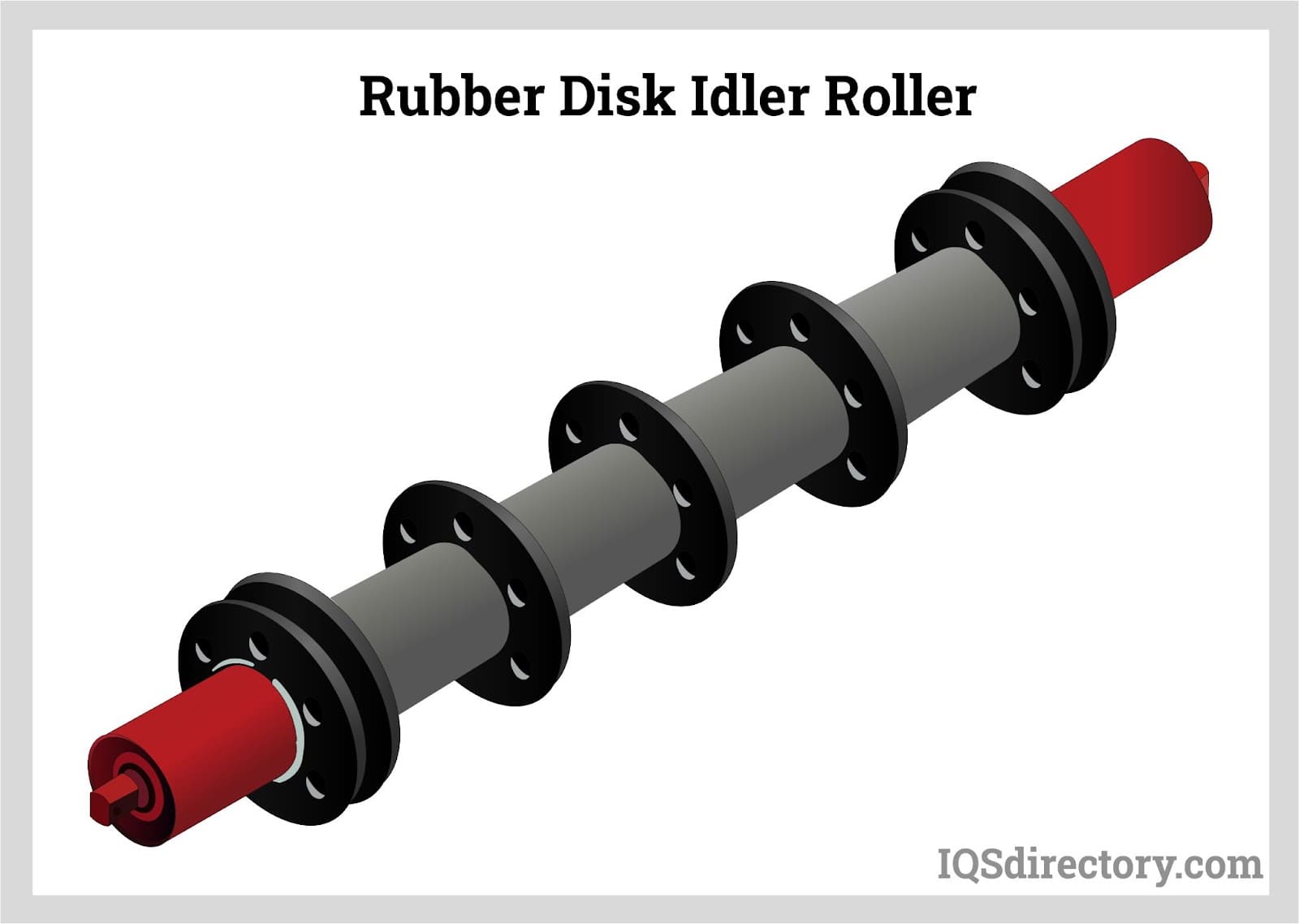

റബ്ബർ ഡിസ്ക് ഇഡ്ലർ

ഈ ഐഡ്ലറിൽ റോളറിന്റെ അച്ചുതണ്ടിൽ നിശ്ചിത അകലത്തിൽ റബ്ബർ ഡിസ്കുകൾ സ്ഥാപിച്ചിരിക്കുന്നു. അങ്ങേയറ്റത്തെ അറ്റങ്ങളിൽ, റോളറുകൾ വളരെ അടുത്തായിരിക്കുന്നതിനാൽ അവയ്ക്ക് ബെൽറ്റിന്റെ അരികിനെ താങ്ങാൻ കഴിയും, അത് കീറാൻ സാധ്യതയുണ്ട്. അകലത്തിൽ സ്ഥാപിച്ചിരിക്കുന്ന ഡിസ്കുകൾ ബന്ധിപ്പിച്ചിരിക്കുന്ന ഏതൊരു ക്യാരിബാക്ക്/അവശേഷിക്കുന്ന മെറ്റീരിയലിനെയും തകർക്കുകയും ബെൽറ്റിന്റെ അടിയിൽ മെറ്റീരിയൽ അടിഞ്ഞുകൂടുന്നത് കുറയ്ക്കുകയും ചെയ്യും. തെറ്റായ ട്രാക്കിംഗിനുള്ള ഒരു സാധാരണ കാരണമാണിത് (ബെൽറ്റ് സിസ്റ്റത്തിന്റെ ഒരു വശത്തേക്ക് മാറുകയും തെറ്റായ ക്രമീകരണത്തിന് കാരണമാകുകയും ചെയ്യുമ്പോൾ).

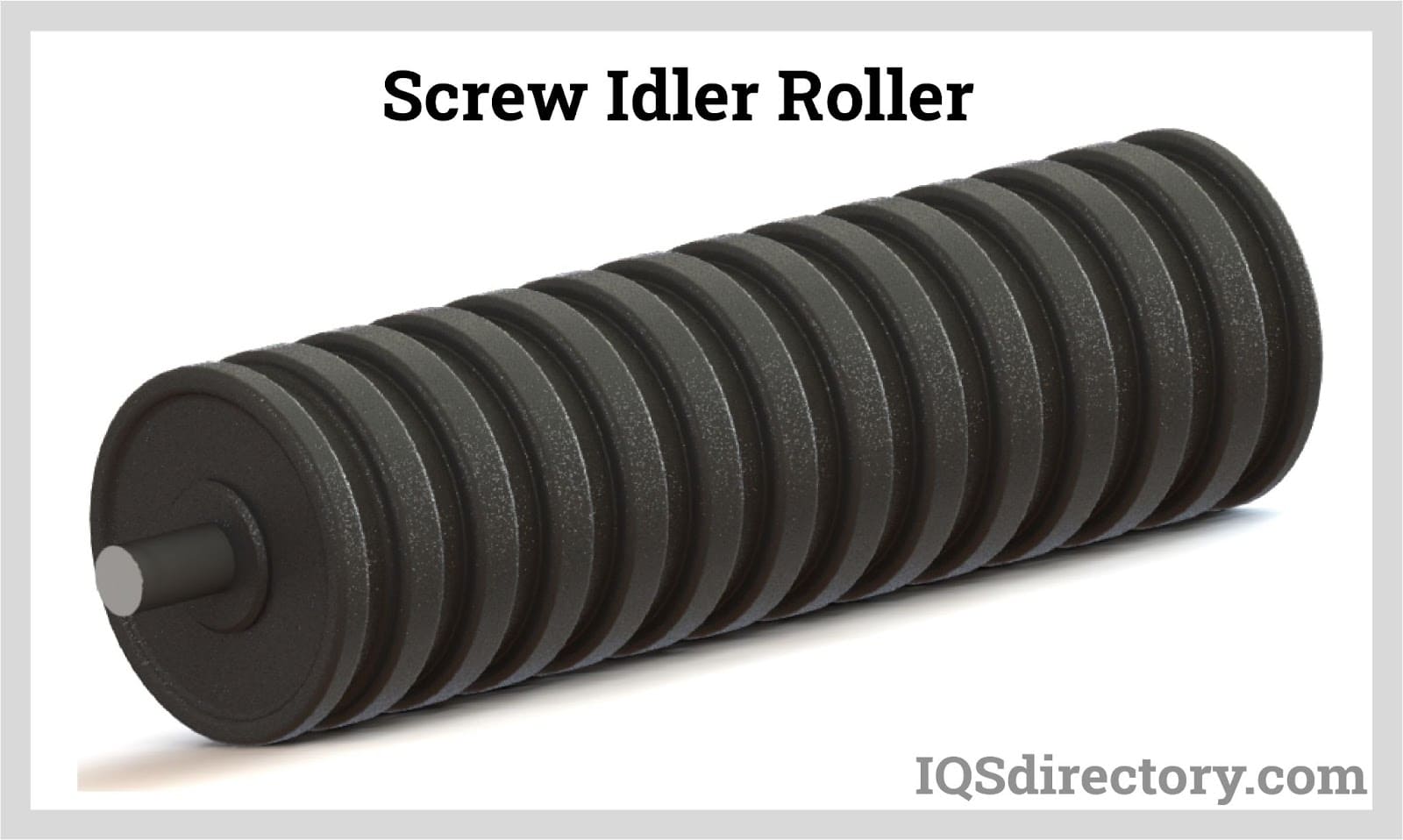

ചിലപ്പോൾ ഡിസ്കുകൾ ഒരു സ്ക്രൂ പോലെ ഹെലിക് ആയിരിക്കും, ഇഡ്ലറിനെ റബ്ബർ സ്ക്രൂ ഇഡ്ലർ റോളർ എന്ന് വിളിക്കും. പ്രവർത്തനം അതേപടി തുടരും. ഒരു സ്ക്രൂ ഇഡ്ലർ റോളറിന്റെ ഒരു ഉദാഹരണം താഴെ ചിത്രീകരിച്ചിരിക്കുന്നു.

സ്ക്രൂ ഐഡ്ലർ റബ്ബർ ഹെലിക്സ് ഉപയോഗിച്ചും നിർമ്മിക്കാം. സ്ക്രൂ ഐഡ്ലറുകൾ ഏറ്റവും സാധാരണമായി കാണപ്പെടുന്നത് കാരിബാക്ക് എടുക്കുന്ന ഒരു സ്ക്രാപ്പർ സാധ്യമല്ലാത്ത ഇടങ്ങളിലാണ്, പ്രത്യേകിച്ച് മൊബൈൽ ബെൽറ്റ് കൺവെയറുകളിൽ.

പരിശീലകൻ ഇഡ്ലർ

ട്രെയിനർ ഐഡ്ലറുകൾ ബെൽറ്റ് നേരെ പ്രവർത്തിപ്പിക്കുന്നു. തെറ്റായ ട്രാക്കിംഗിനെതിരെ ഇത് പ്രവർത്തിക്കുന്നു. ബെൽറ്റ് ഒരു വശത്തേക്ക് നീങ്ങിയാൽ റോളറിനെ മധ്യഭാഗത്തേക്ക് തിരികെ കൊണ്ടുവരുന്ന ഒരു കേന്ദ്ര പിവറ്റ് വഴിയാണ് ഇത് ഇത് നേടുന്നത്. ബെൽറ്റിന്റെ ഗൈഡുകളായി പ്രവർത്തിക്കുന്നതിന് രണ്ട് ഗൈഡ് റോളറുകളും ഇതിൽ ഉൾപ്പെടുത്തിയിട്ടുണ്ട്.

കൺവെയർ ബെൽറ്റ്

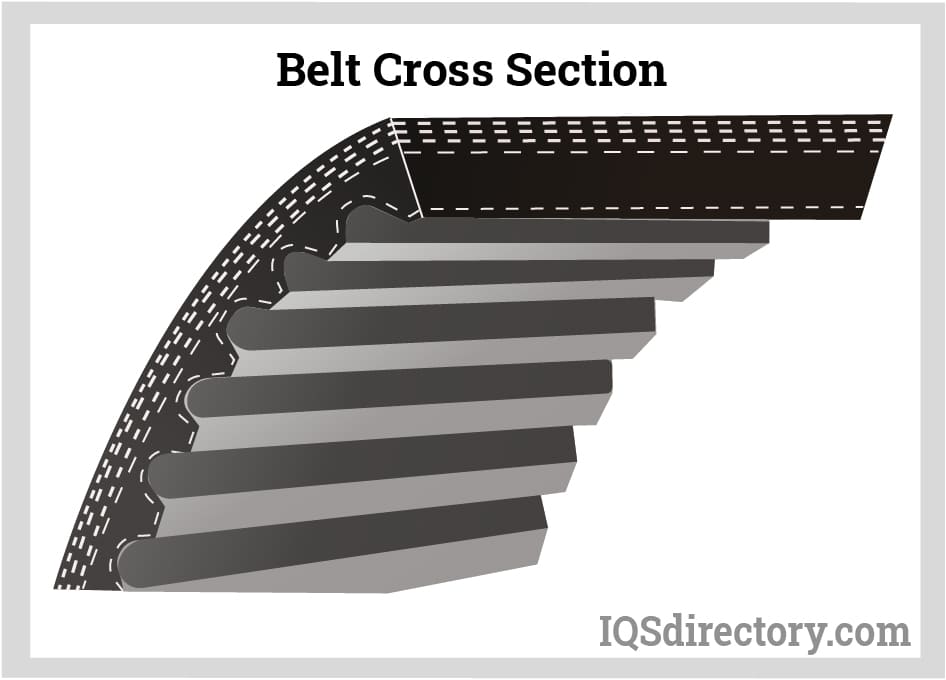

ഒരു ബെൽറ്റ് കൺവെയർ സജ്ജീകരിക്കുന്നതിൽ, ബെൽറ്റ് ഒരുപക്ഷേ ഏറ്റവും സങ്കീർണ്ണമാണ്. മെറ്റീരിയൽ കയറ്റുമ്പോഴും കൊണ്ടുപോകുമ്പോഴും ബെൽറ്റിന് വളരെയധികം ശിക്ഷ ആവശ്യമുള്ളതിനാൽ പിരിമുറുക്കവും ശക്തിയും പ്രധാനമാണ്.

കൂടുതൽ നീളമുള്ള കൺവെയറുകൾക്കായുള്ള വർദ്ധിച്ചുവരുന്ന ആവശ്യം പുതിയ മെറ്റീരിയലുകൾക്കായുള്ള ഗവേഷണത്തെ ഉത്തേജിപ്പിച്ചിട്ടുണ്ട്, എന്നിരുന്നാലും ഇത് എല്ലായ്പ്പോഴും ഒരു ചെലവിൽ സംഭവിക്കുന്നു. പരിസ്ഥിതി സൗഹൃദ നിയമങ്ങൾ കർശനമായി പാലിക്കുന്ന ശക്തമായ ബെൽറ്റുകൾ ഉയർന്ന സജ്ജീകരണ ചെലവുകൾക്കൊപ്പം വരുന്നു, ചിലപ്പോൾ ചെലവുകൾ ന്യായീകരിക്കാൻ പോലും കഴിയില്ല. മറുവശത്ത്, സാമ്പത്തികമായ ഒരു സമീപനം സ്വീകരിച്ചാൽ, ബെൽറ്റ് സാധാരണയായി പരാജയപ്പെടുകയും ഉയർന്ന പ്രവർത്തന ചെലവുകൾക്ക് കാരണമാവുകയും ചെയ്യും. ബെൽറ്റിന്റെ വില സാധാരണയായി ബെൽറ്റ് കൺവെയറിന്റെ മൊത്തം ചെലവിന്റെ 50% ൽ താഴെയായിരിക്കണം.

ഒരു ബെൽറ്റ് ഇനിപ്പറയുന്നതുപോലുള്ള ഘടകങ്ങൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്:

കൺവെയർ ശവം

ബെൽറ്റിന്റെ അസ്ഥികൂടം ഇതായതിനാൽ, ബെൽറ്റ് ചലിപ്പിക്കാൻ ആവശ്യമായ ടെൻസൈൽ ശക്തിയും ലോഡ് താങ്ങുന്നതിനുള്ള ലാറ്ററൽ കാഠിന്യവും ഇത് നൽകേണ്ടതുണ്ട്. ലോഡിംഗ് ആഘാതം ആഗിരണം ചെയ്യാനും ഇതിന് കഴിവുണ്ടായിരിക്കണം. ബെൽറ്റ് ഒരു ലൂപ്പായതിനാൽ അത് കൂട്ടിച്ചേർക്കേണ്ടതുണ്ട്; ഇത് സ്പ്ലൈസിംഗ് എന്നറിയപ്പെടുന്നു. ചില സ്പ്ലൈസിംഗ് രീതികൾക്ക് ബോൾട്ടുകളുടെയും ഫാസ്റ്റനറുകളുടെയും ഉപയോഗം ആവശ്യമുള്ളതിനാൽ, ഈ ഫാസ്റ്റനറുകൾക്ക് മതിയായതും ഉറച്ചതുമായ അടിത്തറ നൽകാൻ കോർക്കിന് കഴിയണം.

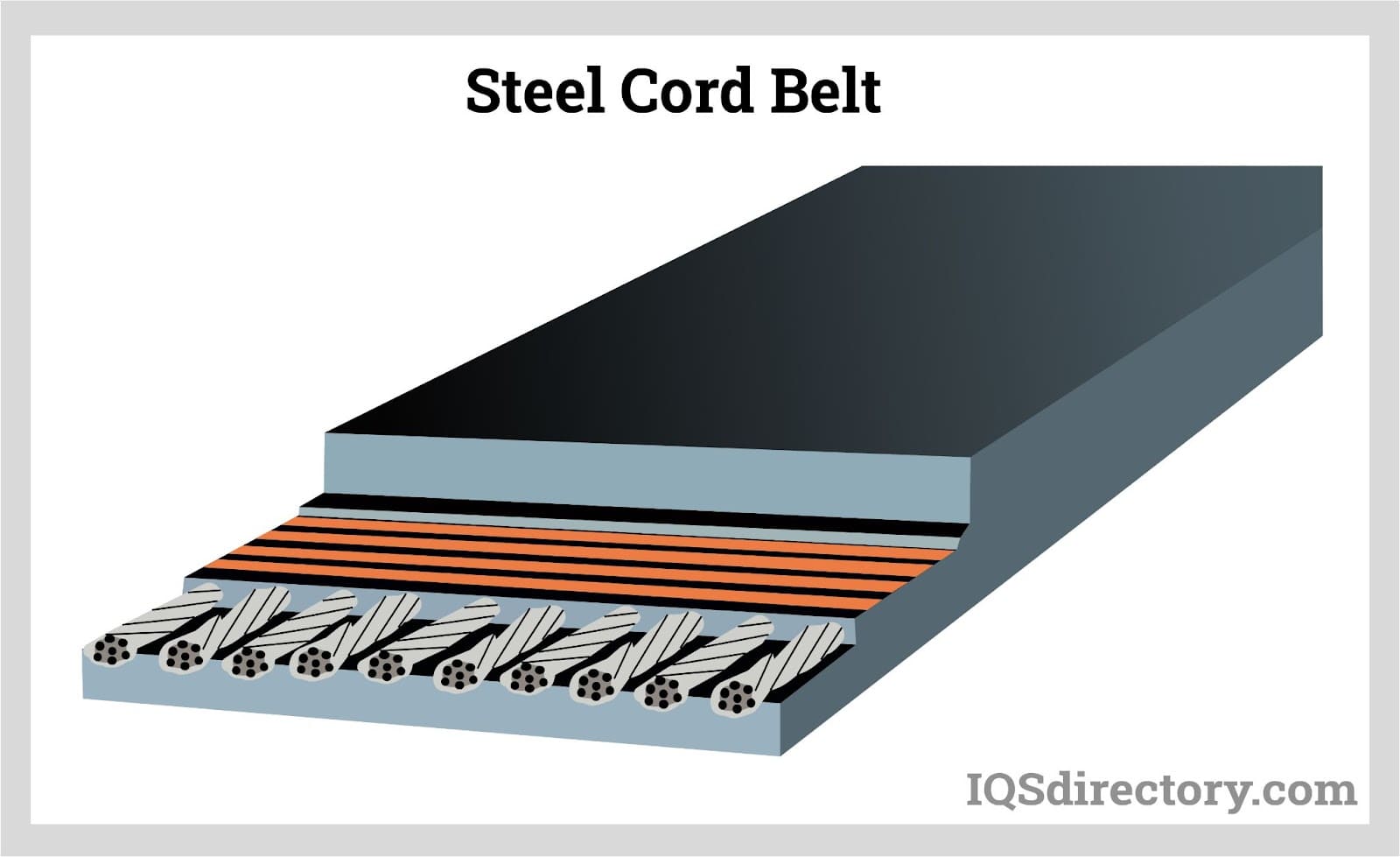

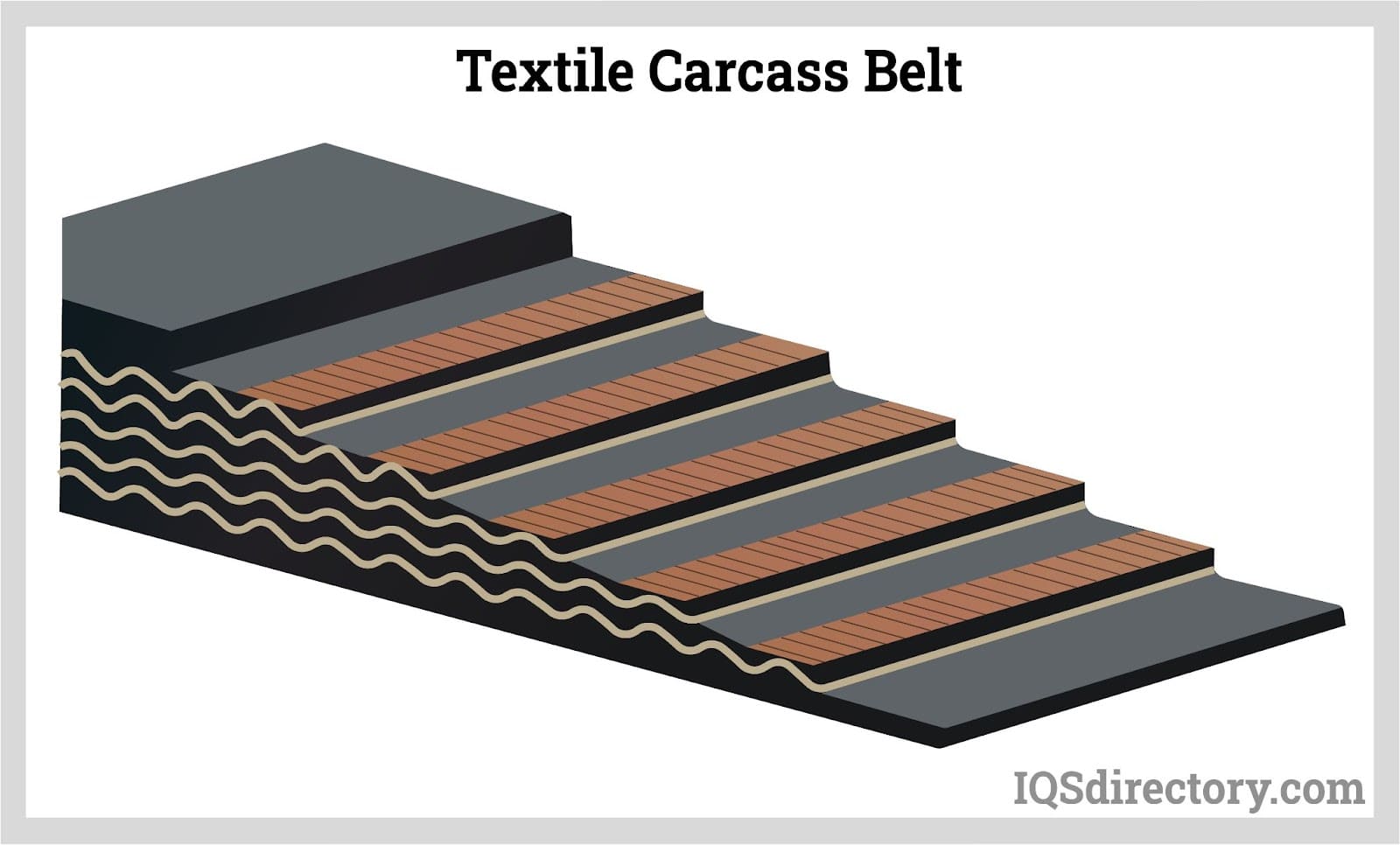

സാധാരണയായി സ്റ്റീൽ കോർഡ് അല്ലെങ്കിൽ ടെക്സ്റ്റൈൽ പ്ലൈ ഉപയോഗിച്ചാണ് കാർക്കാസ് നിർമ്മിക്കുന്നത്. അരാമിഡ്, പോളിമൈഡ്, പോളിസ്റ്റർ തുടങ്ങിയ നാരുകൾ കൊണ്ടാണ് ടെക്സ്റ്റൈൽ പ്ലൈ നിർമ്മിക്കുന്നത്. ഒരു പ്ലൈ മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂവെങ്കിൽ, പിവിസി പൂശിയ ടെക്സ്റ്റൈൽ കാർക്കാസും സാധാരണമാണ്. കാർക്കാസുകൾക്ക് പരസ്പരം ആറ് പാളികൾ പോലും അടുക്കി വയ്ക്കാം. ബൾക്ക് കൺവെയർ ബെൽറ്റുകളിൽ വളരെ ആവശ്യമായ എഡ്ജ് പ്രൊട്ടക്ഷൻ കാർക്കാസിൽ ഉൾപ്പെടുത്താനും കഴിയും.

കൺവെയർ കവറുകൾ (മുകളിലും താഴെയും & വശങ്ങളും)

റബ്ബർ അല്ലെങ്കിൽ പിവിസി കൊണ്ട് നിർമ്മിച്ച ഒരു വഴക്കമുള്ള വസ്തുവാണിത്. കവറുകൾ കാലാവസ്ഥാ ഘടകങ്ങളുമായും ജോലി ചെയ്യുന്ന അന്തരീക്ഷവുമായും നേരിട്ട് സമ്പർക്കം പുലർത്തുന്നു. ഉദ്ദേശിച്ച ഉപയോഗത്തെ ആശ്രയിച്ച് കവറുകൾ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കണം. ഇനിപ്പറയുന്നവയ്ക്ക് സാധാരണയായി ശ്രദ്ധ, തീജ്വാല പ്രതിരോധം, കുറഞ്ഞ താപനില പ്രതിരോധം, ഗ്രീസ്, എണ്ണ പ്രതിരോധം, ആന്റി-സ്റ്റാറ്റിക്, ഫുഡ് ഗ്രേഡ് എന്നിവ ആവശ്യമാണ്.

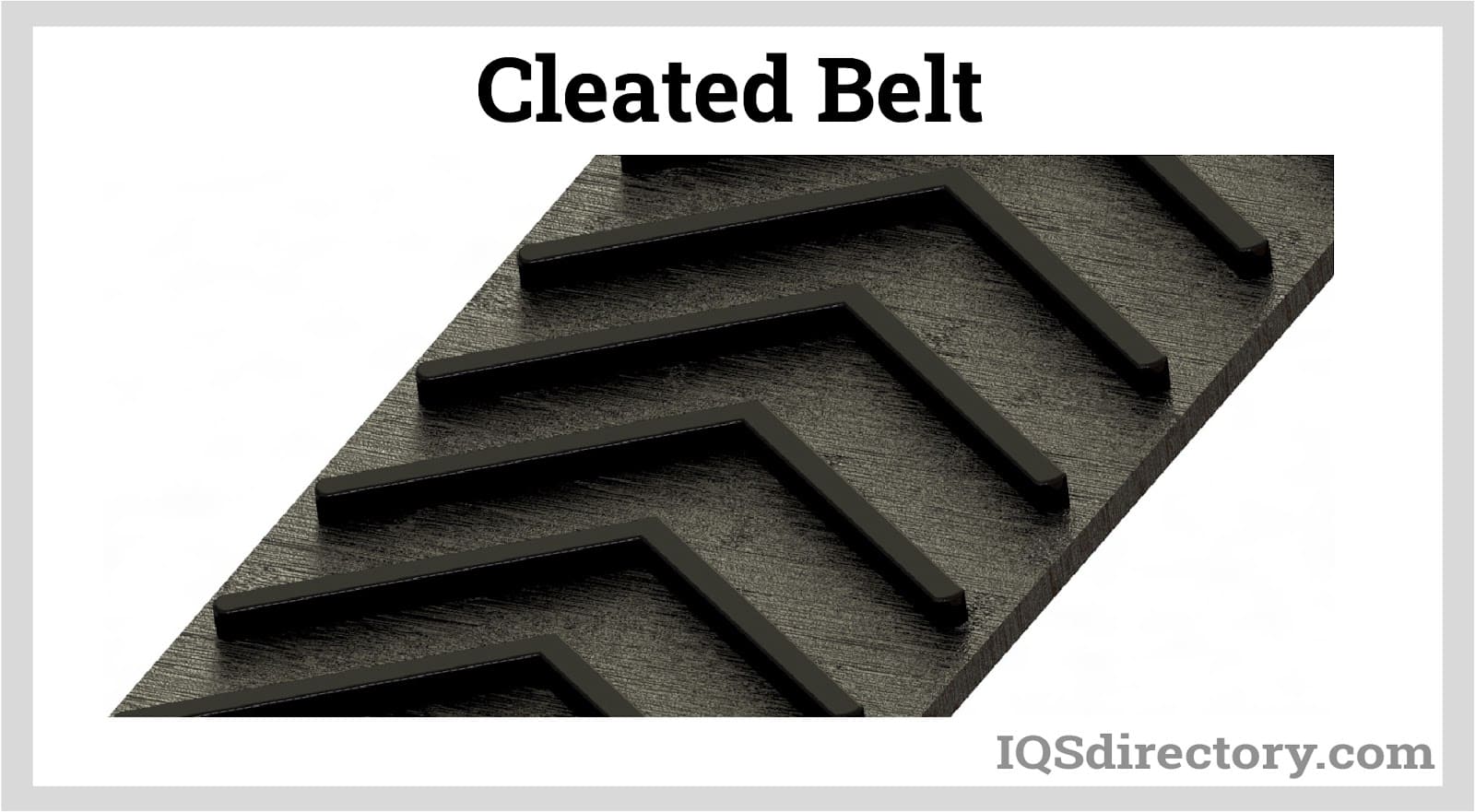

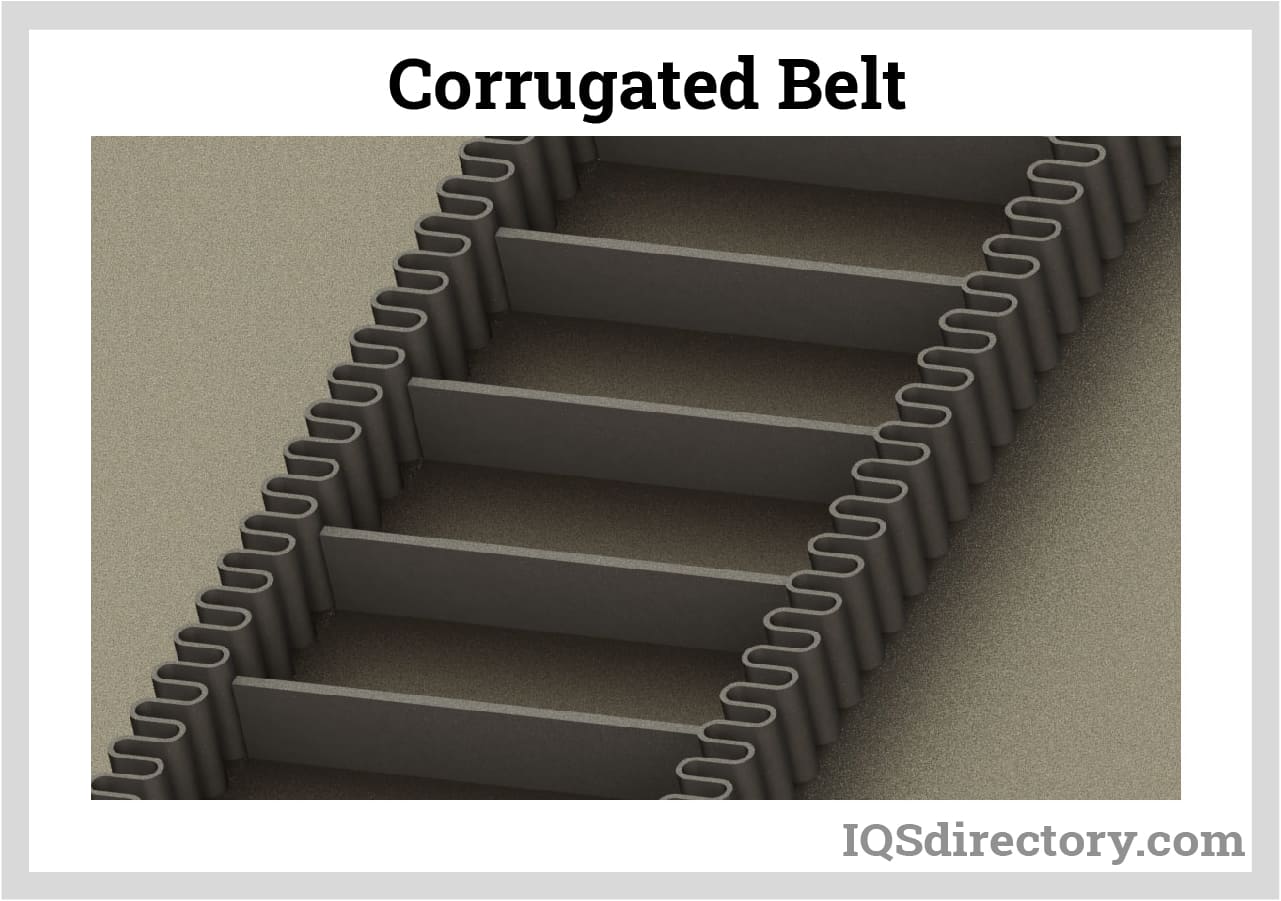

ലോഡ് അനുസരിച്ച് കൺവെയറിന്റെ ചുമക്കുന്ന വശം, കൺവെയറിന്റെ ചെരിവിന്റെ കോൺ, ബെൽറ്റിന്റെ പൊതുവായ ഉപയോഗം എന്നിവയ്ക്കെല്ലാം പ്രത്യേക സവിശേഷതകളുണ്ട്. ഇത് കോറഗേറ്റഡ്, മിനുസമാർന്ന അല്ലെങ്കിൽ ക്ലീറ്റഡ് ആകാം.

CNC മെഷീനുകളിലെ സ്ക്രാപ്പ് കൺവെയറുകൾ പോലുള്ള മറ്റ് ആപ്ലിക്കേഷനുകളിൽ സ്റ്റീൽ ബെൽറ്റ് കൺവെയർ ഉപയോഗിക്കും, കാരണം ഇത് മറ്റ് പരമ്പരാഗത വസ്തുക്കൾ ചെയ്യുന്നതുപോലെ കൂടുതൽ ക്ഷീണം വരുത്തില്ല.

ഭക്ഷ്യ സംസ്കരണ വ്യവസായങ്ങളിൽ, ഭക്ഷണത്തിന്റെ സംരക്ഷണത്തിനും മലിനീകരണം കുറയ്ക്കുന്നതിനും PVC, PU, PE ബെൽറ്റുകൾ ഉപയോഗിക്കുന്നു.

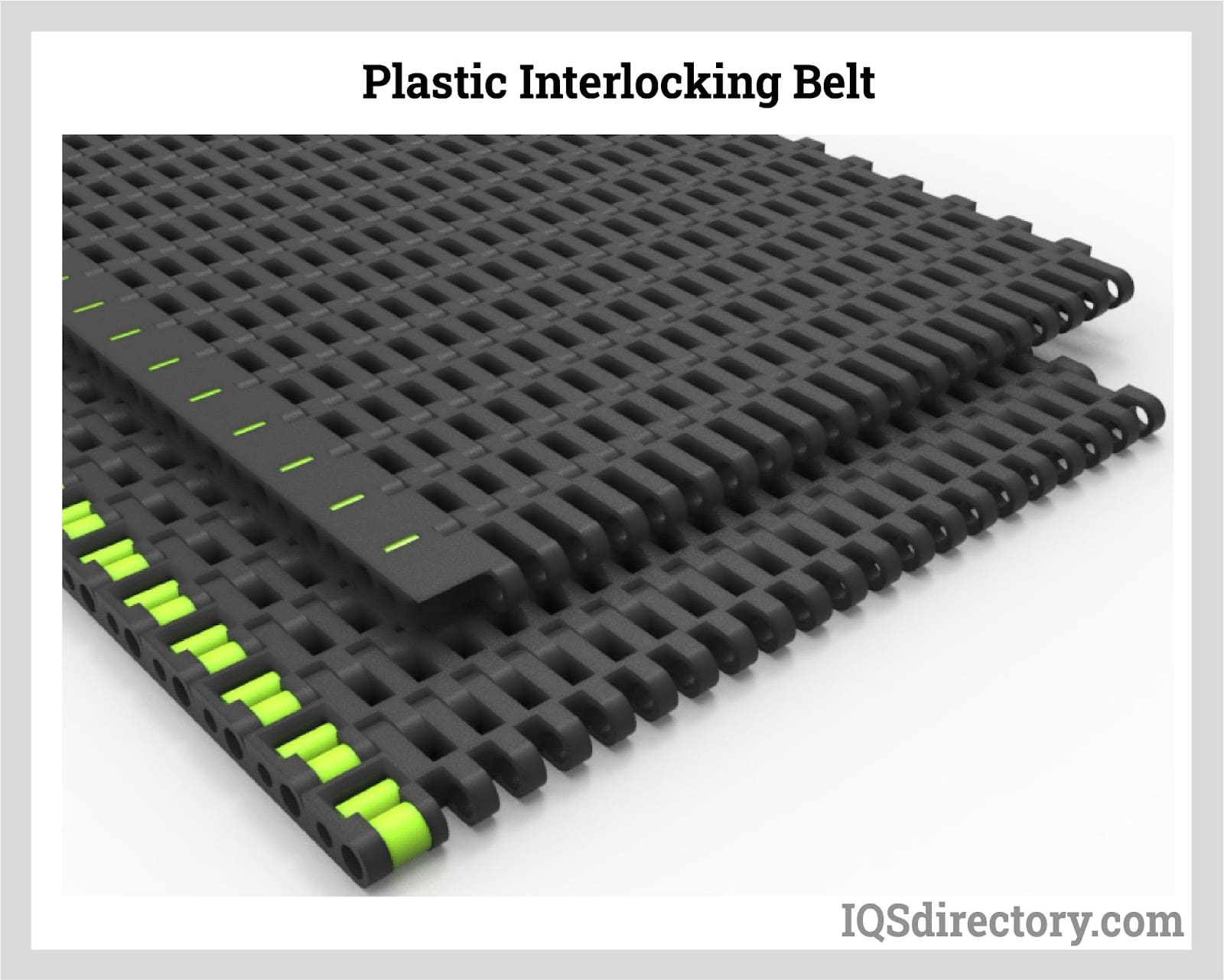

പ്ലാസ്റ്റിക് ബെൽറ്റുകൾ വളരെ പുതിയതാണ്, എന്നിരുന്നാലും അവയുടെ വിശാലമായ ഗുണങ്ങൾ കാരണം അവ പതുക്കെ വേഗത കൈവരിക്കുന്നു. അവ വൃത്തിയാക്കാൻ എളുപ്പമാണ്, വിശാലമായ താപനില പരിധിയുണ്ട്, കൂടാതെ നല്ല ആന്റി-വിസ്കോസിറ്റി ഗുണങ്ങളുമുണ്ട്. അവ ആസിഡുകൾ, ക്ഷാര വസ്തുക്കൾ, ഉപ്പുവെള്ളം എന്നിവയെയും പ്രതിരോധിക്കും.

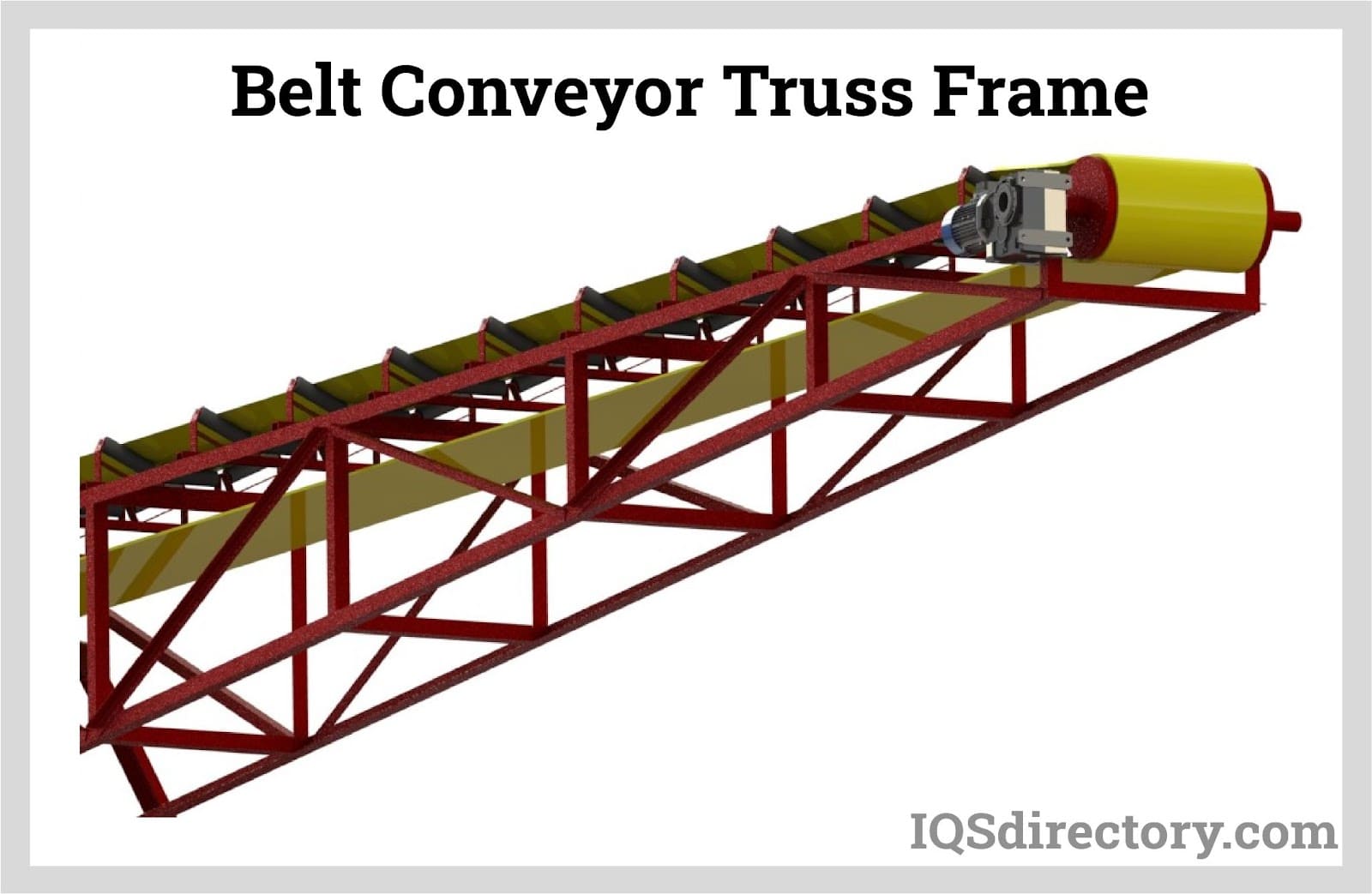

കൺവെയർ ഫ്രെയിം

ലോഡിംഗ്, പ്രവർത്തന ഉയരം, സഞ്ചരിക്കേണ്ട ദൂരം എന്നിവയെ ആശ്രയിച്ച് ഫ്രെയിം വ്യത്യാസപ്പെടും. ഒരു കാന്റിലിവർ ഉപയോഗിച്ച് പ്രതിനിധീകരിക്കാൻ കഴിയുന്ന ലളിതമായ ഒരു സജ്ജീകരണത്തിൽ അവ വരാം. വലിയ ലോഡുകളുടെ കാര്യത്തിൽ അവ ട്രസ്സുകളാകാം. ലളിതവും ഭാരം കുറഞ്ഞതുമായ പ്രവർത്തനങ്ങൾക്ക് അലൂമിനിയത്തിന്റെ എക്സ്ട്രൂഷനുകളും ഉപയോഗിക്കുന്നു.

കൺവെയർ ഡിസൈനിന്റെ ഒരു നിർണായക വശമാണ് ഫ്രെയിം ഡിസൈൻ. മോശമായി രൂപകൽപ്പന ചെയ്ത ഫ്രെയിം കാരണമാകാം:

- ട്രാക്കിൽ നിന്ന് പുറത്തേക്ക് ഓടുന്ന ബെൽറ്റ്

- ഘടനാപരമായ പരാജയം ഇനിപ്പറയുന്നതിലേക്ക് നയിക്കുന്നു:

- നീണ്ട പ്രവർത്തനരഹിതമായ സമയങ്ങൾ ഉൽപ്പാദനത്തിലെ കാലതാമസത്തിന് കാരണമാകുന്നു

- പരിക്കുകളും അപകടങ്ങളും

- ചെലവേറിയ ചോർച്ചകൾ

- ചെലവേറിയ നിർമ്മാണ രീതികളും ഇൻസ്റ്റാളേഷനും.

ഫ്രെയിമിൽ, മുകളിൽ ചിത്രീകരിച്ചിരിക്കുന്നതുപോലെ നടപ്പാതകൾ, ലൈറ്റിംഗ് എന്നിവ പോലുള്ള മറ്റ് ആക്സസറികളും സ്ഥാപിക്കാവുന്നതാണ്. ലൈറ്റിംഗ് സാഹചര്യങ്ങളിൽ മെറ്റീരിയൽ സംരക്ഷിക്കാൻ ഷെഡുകളും ഗാർഡുകളും ആവശ്യമായി വരും.

ലോഡിംഗ്, ഡിസ്ചാർജ് ച്യൂട്ടുകളും ഘടിപ്പിക്കാം. കണക്കുകൂട്ടലുകളില്ലാത്ത ഓവർലോഡിംഗ് ഒഴിവാക്കാൻ ഈ സാധ്യമായ എല്ലാ ആഡ്-ഇന്നുകളെയും കുറിച്ചുള്ള അറിവ് പ്രധാനമാണ്.

അധ്യായം 2: തരങ്ങൾബെൽറ്റ് കൺവെയറുകൾ

ഈ അദ്ധ്യായം ബെൽറ്റ് കൺവെയറുകളുടെ തരങ്ങളെക്കുറിച്ച് ചർച്ച ചെയ്യും. ഇവയിൽ ഇവ ഉൾപ്പെടുന്നു:

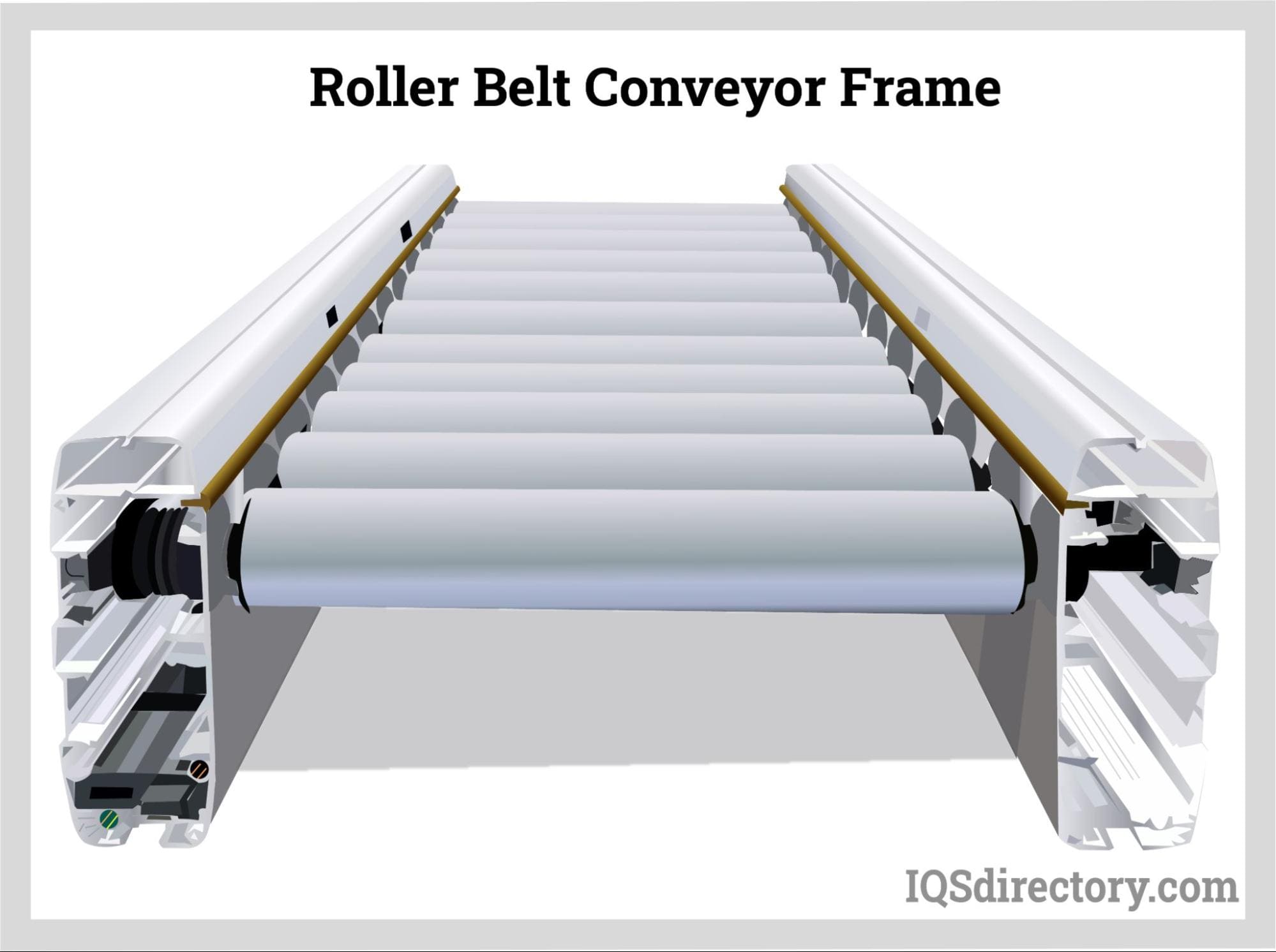

റോളർ ബെഡ് ബെൽറ്റ് കൺവെയർ

ഈ കൺവെയർ ബെൽറ്റിന്റെ ബെൽറ്റിന് തൊട്ടുതാഴെയുള്ള പ്രതലം ഒരു കൂട്ടം റോളറുകൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. റോളറുകൾ വളരെ അടുത്തായി അടുക്കി വച്ചിരിക്കുന്നതിനാൽ ബെൽറ്റ് തൂങ്ങിപ്പോകാൻ സാധ്യതയില്ല.

ദീർഘദൂര ഗതാഗതത്തിനും ഹ്രസ്വദൂര ഗതാഗതത്തിനും ഇവ അനുയോജ്യമാണ്. ചില സന്ദർഭങ്ങളിൽ, അവ വളരെ ചെറുതാകാം, മുഴുവൻ സിസ്റ്റത്തിനും രണ്ട് റോളറുകൾ മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂ.

ഗുരുത്വാകർഷണം ഉപയോഗിച്ച് ലോഡ് ചെയ്യുമ്പോൾ, റോളർ ബെൽറ്റ് കൺവെയർ തിരഞ്ഞെടുക്കുന്നതിനുള്ള ഏറ്റവും നല്ല ഓപ്ഷനുകളിൽ ഒന്നാണ്. മാനുവൽ ലോഡിംഗ് ഉപയോഗിച്ചാൽ, ഷോക്ക് റോളറുകളെ എളുപ്പത്തിൽ കേടുവരുത്തും, കാരണം അവയ്ക്ക് സാധാരണയായി ആന്തരിക ബെയറിംഗുകൾ ഉണ്ട്. ഈ ബെയറിംഗുകളും റോളറുകളുടെ പൊതുവെ മിനുസമാർന്ന പ്രതലവും ഘർഷണം വളരെയധികം കുറയ്ക്കുന്നു, ഇത് കൈമാറ്റം എളുപ്പമാക്കുന്നു.

കൈകൊണ്ട് തരംതിരിക്കൽ, അസംബ്ലിംഗ്, ട്രാൻസ്പോർട്ടിംഗ്, പരിശോധന എന്നിവ നടക്കുന്നിടത്താണ് റോളർ ബെഡ് ബെൽറ്റ് കൺവെയറുകൾ പ്രധാനമായും ഉപയോഗിക്കുന്നത്. ഉദാഹരണങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- വിമാനത്താവള ബാഗേജ് കൈകാര്യം ചെയ്യൽ

- തപാൽ ഓഫീസുകൾ ഉൾപ്പെടെയുള്ള കൊറിയർ ഇനങ്ങൾ തരംതിരിക്കൽ

ഫ്ലാറ്റ് ബെൽറ്റ് കൺവെയർ

ഫ്ലാറ്റ് ബെൽറ്റ് കൺവെയർ ഏറ്റവും സാധാരണമായ കൺവെയർ തരങ്ങളിൽ ഒന്നാണ്. ഒരു സൗകര്യത്തിനുള്ളിൽ ഇനങ്ങൾ കൊണ്ടുപോകുന്നതിനാണ് ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നത്. ബെൽറ്റ് വലിക്കുന്നതിന് ആന്തരിക ഗതാഗതത്തിന് പവർ ചെയ്ത റോളറുകളുടെ/പുള്ളികളുടെയും ഒരു പരമ്പര ആവശ്യമാണ്.

ഫ്ലാറ്റ് ബെൽറ്റ് കൺവെയറിൽ ഉപയോഗിക്കുന്ന ബെൽറ്റുകൾ തുണിത്തരങ്ങൾ, പോളിമറുകൾ മുതൽ പ്രകൃതിദത്ത റബ്ബർ വരെ വ്യത്യസ്തമാണ്. ഇക്കാരണത്താൽ, കൊണ്ടുപോകേണ്ട വസ്തുക്കളുടെ കാര്യത്തിൽ ഇത് വൈവിധ്യമാർന്നതായി മാറുന്നു. സാധാരണയായി ഘടിപ്പിച്ചിരിക്കുന്ന ടെയിൽ പുള്ളി ഉപയോഗിച്ച് ഇത് വിന്യസിക്കാൻ വളരെ എളുപ്പമാണ്, അതിനാൽ ഇത് ബെൽറ്റിനെ വിന്യസിക്കാൻ ക്രമീകരിക്കാൻ കഴിയും. ഇത് പൊതുവെ ഒരു ലോ-സ്പീഡ് കൺവെയർ ബെൽറ്റാണ്.

ഫ്ലാറ്റ് ബെൽറ്റ് കൺവെയർ ആപ്ലിക്കേഷനുകളിൽ ഇവ ഉൾപ്പെടുന്നു:

- മന്ദഗതിയിലുള്ള അസംബ്ലി ലൈനുകൾ

- വാഷ്ഡൗൺ ആപ്ലിക്കേഷനുകൾ

- പൊടി നിറഞ്ഞ നേരിയ വ്യാവസായിക അസംബ്ലി

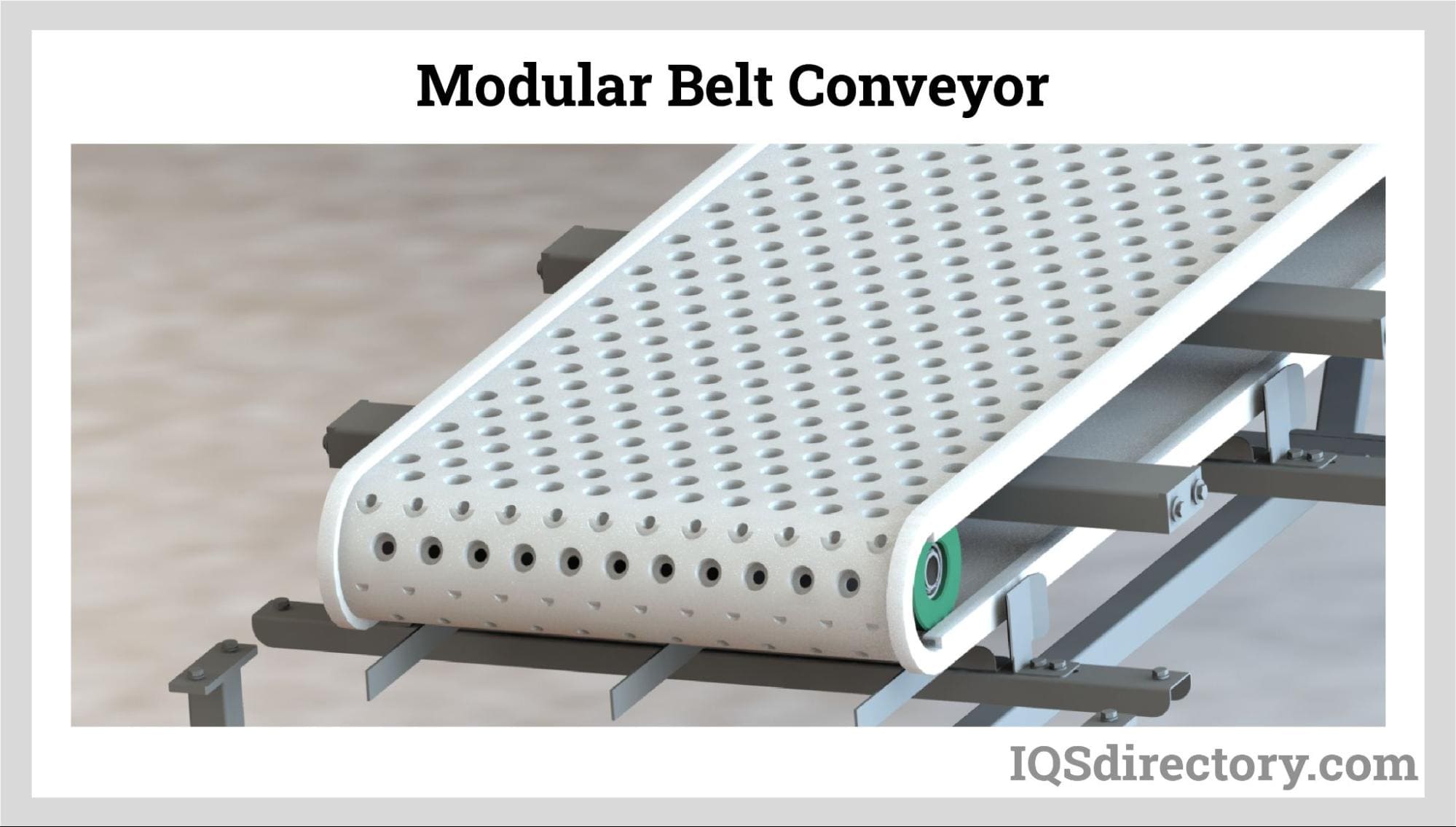

മോഡുലാർ ബെൽറ്റ് കൺവെയർ

"സീംലെസ്" ലൂപ്പ് ഉള്ള ഫ്ലെക്സിബിൾ ബെൽറ്റ് ഉപയോഗിക്കുന്ന ഫ്ലാറ്റ് ബെൽറ്റ് കൺവെയറുകളിൽ നിന്ന് വ്യത്യസ്തമായി, മോഡുലാർ ബെൽറ്റ് കൺവെയറുകൾ സാധാരണയായി പ്ലാസ്റ്റിക് അല്ലെങ്കിൽ ലോഹം കൊണ്ട് നിർമ്മിച്ച ഇന്റർലോക്കിംഗ് റിജിഡ് പീസുകളുടെ ഒരു പരമ്പര ഉപയോഗിക്കുന്നു. സൈക്കിളിൽ ഒരു ചെയിൻ പ്രവർത്തിക്കുന്നത് പോലെയാണ് അവ പ്രവർത്തിക്കുന്നത്.

ഇത് അവയുടെ ഫ്ലെക്സിബിൾ ബെൽറ്റ് എതിരാളികളേക്കാൾ വലിയ നേട്ടം നൽകുന്നു. വ്യത്യസ്ത താപനിലകളിലും PH ലെവലുകളിലും പ്രവർത്തിക്കാൻ കഴിയുന്നതിനാൽ ഇത് അവയെ കരുത്തുറ്റതാക്കുന്നു.

ബെൽറ്റിന്റെ ഒരു ഭാഗത്തിന് കേടുപാടുകൾ സംഭവിക്കുമ്പോൾ, ഒരാൾക്ക്എളുപ്പത്തിൽ മാറ്റിസ്ഥാപിക്കുകമുഴുവൻ ബെൽറ്റും മാറ്റിസ്ഥാപിക്കേണ്ട ഫ്ലെക്സിബിൾ ബെൽറ്റുകൾക്ക് പകരം ആ പ്രത്യേക ഭാഗം മാത്രം. മോഡുലാർ ബെൽറ്റുകൾക്ക് ഒരു മോട്ടോർ മാത്രം ഉപയോഗിച്ച് കോണുകളിലും, നേർരേഖകളിലും, ചരിവുകളിലും, താഴ്ചകളിലും സഞ്ചരിക്കാൻ കഴിയും. മറ്റ് കൺവെയറുകൾക്കും ഇത് ചെയ്യാൻ കഴിയുന്നത്രയും സങ്കീർണ്ണതയും ഫണ്ടുകളും ഇതിന് ചിലവാകും. കൺവെയറിന്റെ നീളത്തേക്കാൾ അല്ലെങ്കിൽ തരത്തേക്കാൾ കൂടുതൽ "സാധാരണമല്ലാത്ത" വീതി ആവശ്യമായി വന്നേക്കാവുന്ന ആപ്ലിക്കേഷനുകൾക്ക്, മോഡുലാർ ബെൽറ്റ് കൺവെയറുകൾ ആ നേട്ടം വളരെ എളുപ്പത്തിൽ കൈവരിക്കും.

ലോഹമല്ലാത്തതും, വൃത്തിയാക്കാൻ എളുപ്പമുള്ളതും, വാതകത്തിലേക്കും ദ്രാവകങ്ങളിലേക്കും സുഷിരങ്ങളുള്ളതുമായതിനാൽ, മോഡുലാർ ബെൽറ്റ് കൺവെയറുകൾ ഇനിപ്പറയുന്നവയിൽ പ്രയോഗിക്കാൻ കഴിയും:

- ഭക്ഷണം കൈകാര്യം ചെയ്യൽ

- ദ്രാവക കൈകാര്യം ചെയ്യൽ

- ലോഹ കണ്ടെത്തൽ

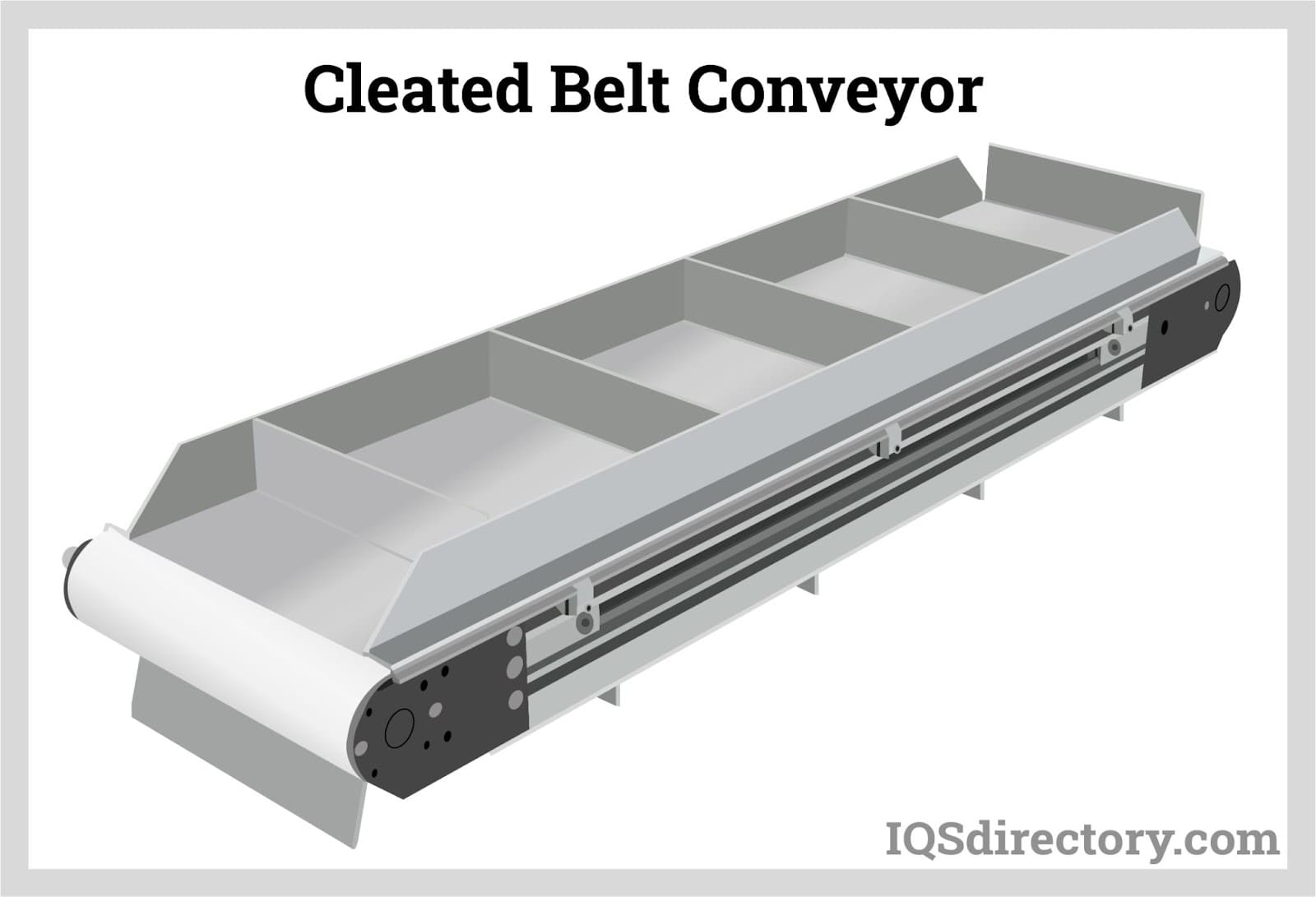

ക്ലീറ്റഡ് ബെൽറ്റ് കൺവെയർ

ക്ലീറ്റഡ് ബെൽറ്റ് കൺവെയറുകളുടെ രൂപകൽപ്പനയിൽ എപ്പോഴും ഒരു തടസ്സം അല്ലെങ്കിൽ ക്ലീറ്റ് ഉണ്ടായിരിക്കും. ബെൽറ്റിലെ തുല്യ ഭാഗങ്ങൾ വേർതിരിക്കുന്നതിനാണ് ക്ലീറ്റുകൾ പ്രവർത്തിക്കുന്നത്. ചരിവുകളിലും താഴ്ചകളിലും കൺവെയറിൽ നിന്ന് പിന്നിലേക്ക് ഉരുളുകയോ വീഴുകയോ ചെയ്തേക്കാവുന്ന കണികകളെയും വസ്തുക്കളെയും ഈ സെഗ്മെന്റുകൾ നിലനിർത്തുന്നു.

ക്ലീറ്റുകൾ വ്യത്യസ്ത ആകൃതിയിലും വലുപ്പത്തിലും വരുന്നു, അവയിൽ ഇവ ഉൾപ്പെടുന്നു:

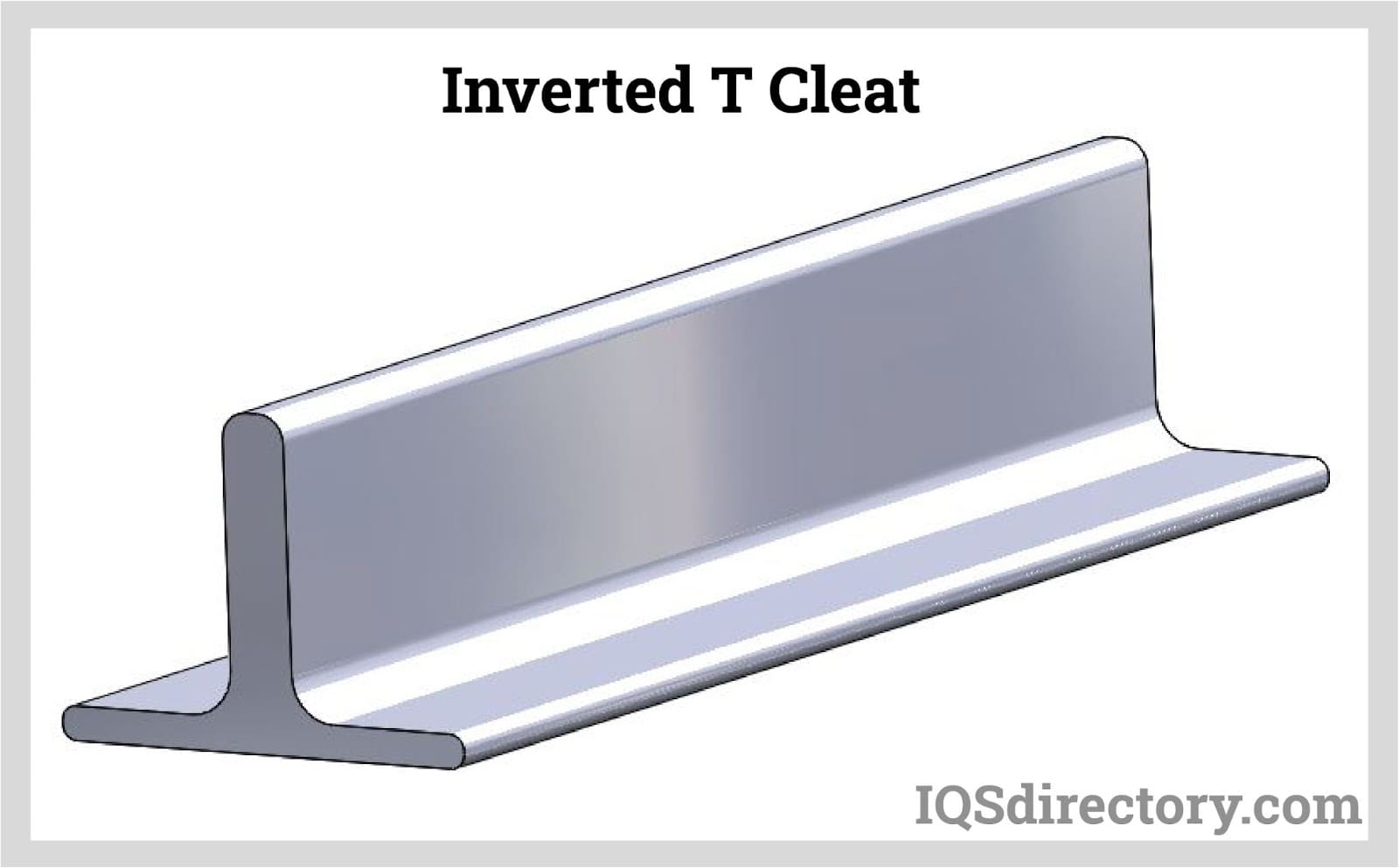

വിപരീത മൂലധനം T

അതിലോലമായ വസ്തുക്കൾക്ക് പിന്തുണയും വഴക്കവും നൽകുന്നതിനായി ഈ ക്ലീറ്റ് ബെൽറ്റിന് 90 ഡിഗ്രിയിൽ നിൽക്കും. ലഘുവായ ജോലികൾ ചെയ്യുന്നതിനും ചെറിയ ഭാഗങ്ങൾ, പാക്കേജുചെയ്ത സാധനങ്ങൾ, ഭക്ഷ്യ ഉൽപ്പന്നങ്ങൾ എന്നിവ കൈകാര്യം ചെയ്യുന്നതിനും ഇത് ഏറ്റവും അനുയോജ്യമാണ്.

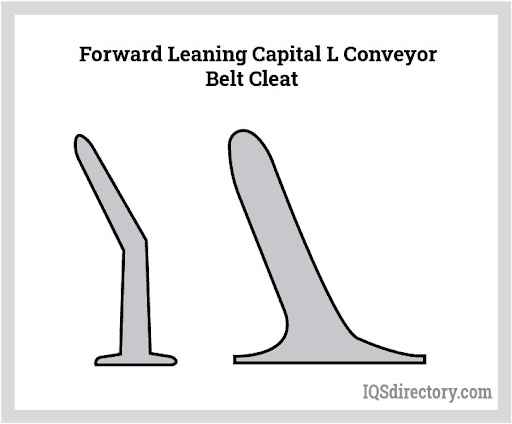

ഫോർവേഡ്- ലീനിംഗ് ക്യാപിറ്റൽ എൽ

അതിന്റെ ഓറിയന്റേഷൻ കാരണം, ഇതിന് ലിവറേജ് ബലങ്ങളെ എളുപ്പത്തിൽ ചെറുക്കാൻ കഴിയും. ഗ്രാന്യൂളുകൾ എടുത്ത് ഗുരുത്വാകർഷണത്തിനെതിരെ പിടിക്കാൻ ഇത് ഉപയോഗിക്കാം. ലൈറ്റ് മുതൽ മീഡിയം വരെ ഭാരമുള്ള ഗ്രാന്യൂളുകൾ പിടിക്കാൻ ഇത് ഉപയോഗിക്കാം.

വിപരീത V ക്ലീറ്റുകൾ

ഈ ക്ലീറ്റുകൾക്ക് 5 സെന്റിമീറ്ററിൽ താഴെ ഉയരമേ ഉള്ളൂ, അതിനാൽ ഒരു തൊട്ടിയുടെ അതേ ഫലം ലഭിക്കും. ഉയർന്ന ആഘാതങ്ങളെ ചെറുക്കാൻ കഴിയുന്ന താരതമ്യേന ചെറിയ ക്ലീറ്റ് ആയതിനാൽ ഭാരമേറിയതോ വലുതോ ആയ വസ്തുക്കൾ കൊണ്ടുപോകാൻ ഇവ ഉപയോഗിക്കാം.

ലഗ്ഗുകളും കുറ്റികളും

പച്ചക്കറികൾ, പഴങ്ങൾ തുടങ്ങിയ വസ്തുക്കൾ കഴുകിയതിനുശേഷം ദ്രാവകങ്ങൾ ഒഴുകിപ്പോകാൻ സഹായിക്കുന്നതിനാണ് ഈ ക്ലീറ്റുകൾ ഉപയോഗിക്കുന്നത്. വലിയ കാർട്ടണുകൾ അല്ലെങ്കിൽ വടികൾ പോലുള്ള ബെൽറ്റിന്റെ മുഴുവൻ നീളത്തിലും താങ്ങി നിർത്തേണ്ട ആവശ്യമില്ലാത്ത വസ്തുക്കളും ഇനങ്ങളും എത്തിക്കുന്നതിനുള്ള ചെലവ് കുറഞ്ഞ മാർഗമാണ് ലഗുകളും കുറ്റികളും. ആവശ്യമുള്ള വലുപ്പത്തിൽ കൂടുതലുള്ള ഉൽപ്പന്നങ്ങൾ തിരഞ്ഞെടുത്ത് നീക്കുന്നതിനും ഒറ്റ ഉൽപ്പന്നങ്ങൾ പോലും സ്ഥാനത്ത് സൂക്ഷിക്കുന്നതിനും അവ ഉപയോഗിക്കാം.

ക്ലീറ്റഡ് ബെൽറ്റ് കൺവെയറുകളുടെ മറ്റ് ഉപയോഗങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- അയഞ്ഞ വസ്തുക്കൾ കുത്തനെയുള്ള ഒരു ചരിവിലേക്ക് കൊണ്ടുപോകുന്ന അർത്ഥത്തിൽ ക്ലീറ്റഡ് ബെൽറ്റ് കൺവെയറുകളുടെ ഒരു പരിഷ്കരണമാണ് എസ്കലേറ്ററുകൾ.

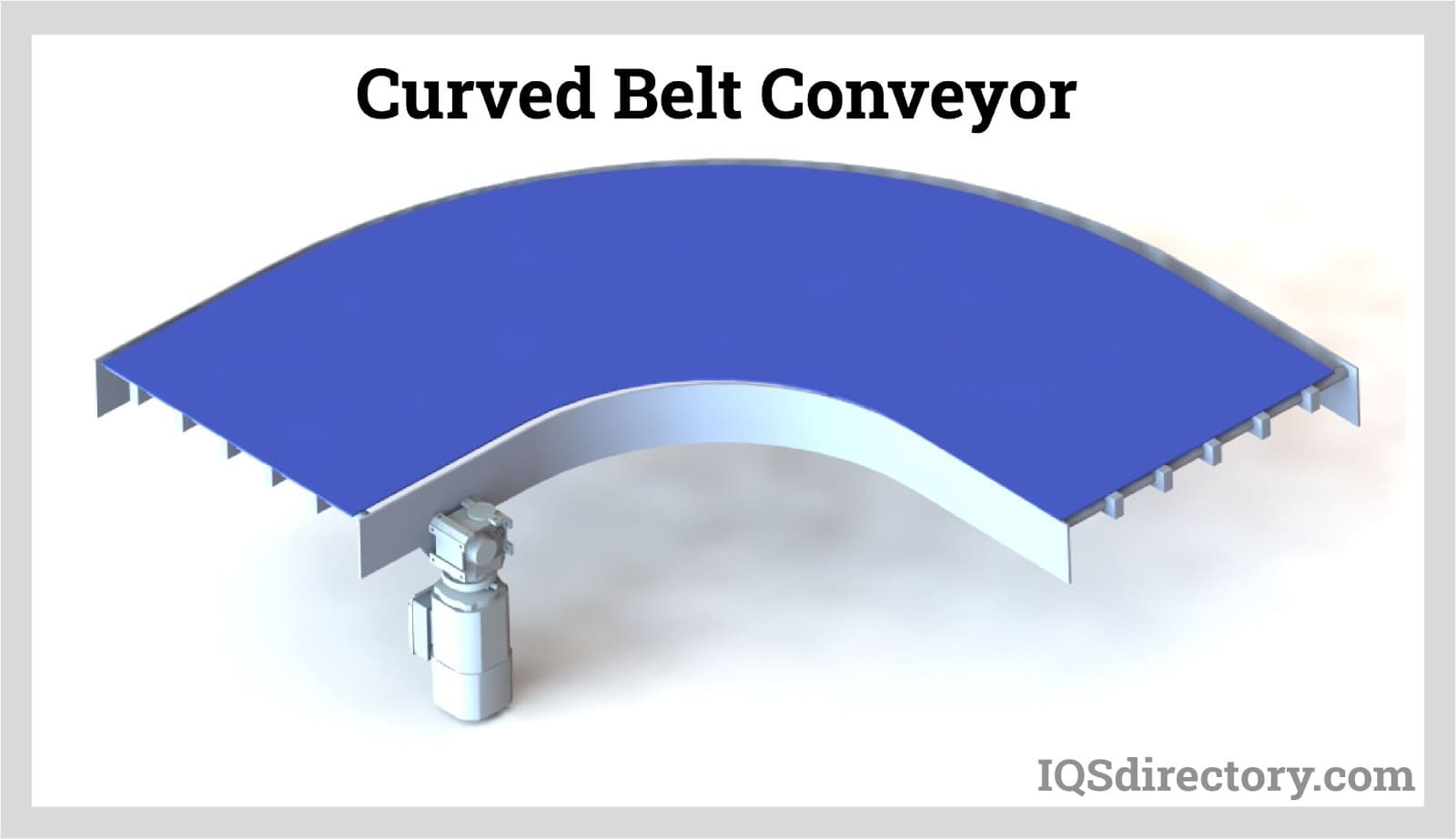

വളഞ്ഞ ബെൽറ്റ് കൺവെയർ

ഈ കൺവെയറിൽ, വളഞ്ഞതും കെട്ടിച്ചമച്ചതുമായ ഒരു ഫ്രെയിം ഉപയോഗിക്കുന്നു, അതുവഴി ഇനങ്ങൾ ഇടുങ്ങിയ കോണുകളിൽ കൊണ്ടുപോകാൻ കഴിയും. സ്ഥലപരിമിതിയുള്ളിടത്ത് ഇത് ഉപയോഗിക്കുന്നു, കൂടാതെ വൈൻഡിംഗ് കൺവെയറുകൾ സ്ഥലം ലാഭിക്കും. വളവുകൾ 180 ഡിഗ്രി വരെ കുത്തനെ പോകാം.

കൺവെയർ വളയുന്നതിന് മുമ്പ് നേരെയുള്ള ഒരു ഓട്ടം ഉണ്ടെങ്കിൽ മാത്രമേ ഇന്റർലോക്കിംഗ് സെഗ്മെന്റുകളുള്ള മോഡുലാർ പ്ലാസ്റ്റിക്കുകൾ ഉപയോഗിക്കൂ. ബെൽറ്റ് പ്രധാനമായും വളഞ്ഞതാണെങ്കിൽ ഫ്ലാറ്റ് ഫ്ലെക്സിബിൾ ബെൽറ്റുകൾ ഉപയോഗിക്കും.

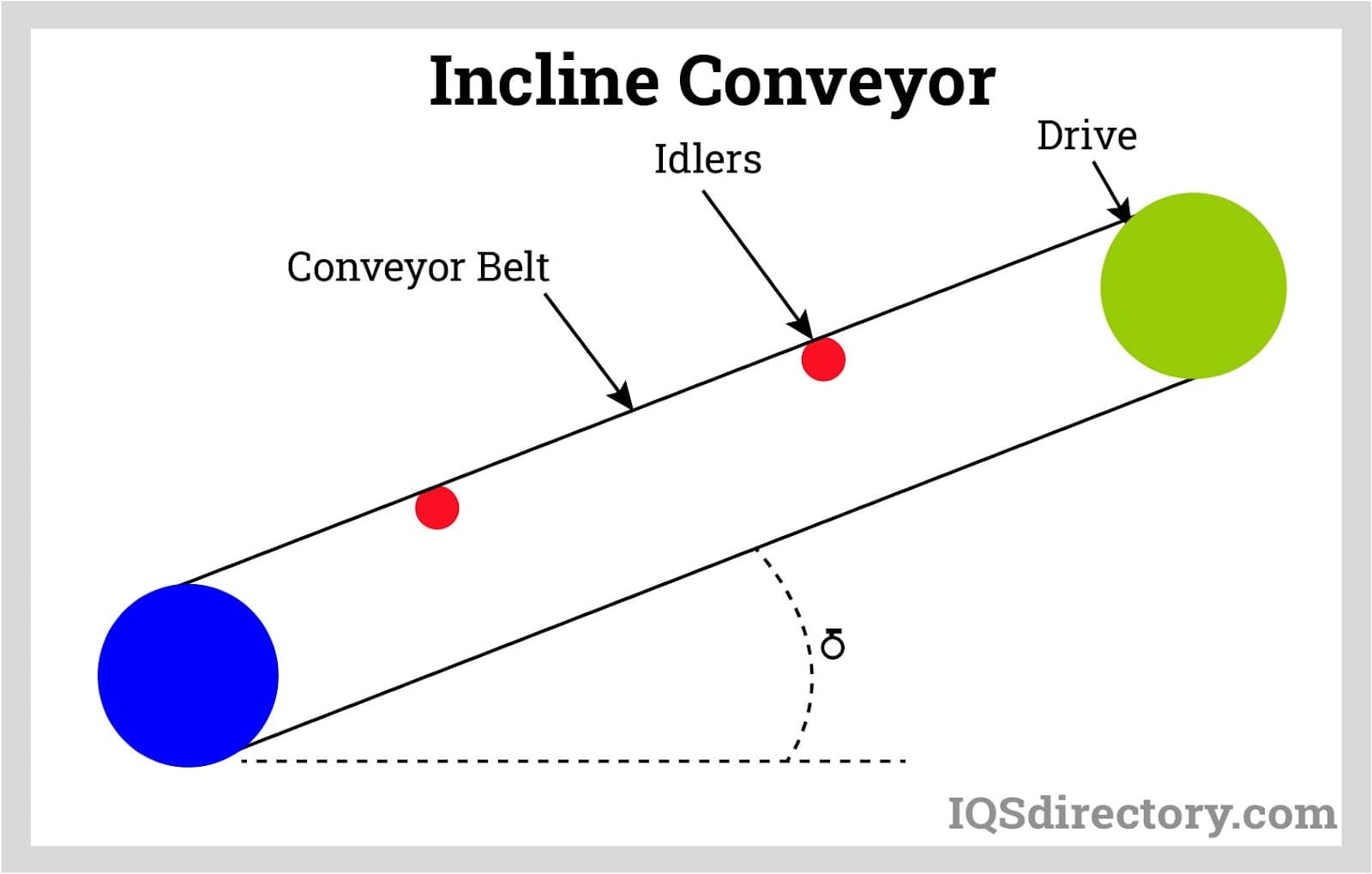

ഇൻക്ലൈൻ/ഡിക്ലൈൻ ബെൽറ്റ് കൺവെയർ

ബെൽറ്റ് കൺവെയറിൽ നിന്ന് ഇനങ്ങൾ വീഴുന്നത് തടയാൻ ഇൻക്ലൈൻ കൺവെയറുകൾക്ക് ബെൽറ്റ് പ്രതലത്തിൽ കൂടുതൽ ഇറുകിയ ടെൻഷൻ ഫോഴ്സ്, ഉയർന്ന ടോർക്ക്, ട്രാക്ഷൻ എന്നിവ ആവശ്യമാണ്. അങ്ങനെ, അവയിൽ ഒരു ഗിയർ മോട്ടോർ, ഒരു സെന്റർ ഡ്രൈവ്, ഒരു ടേക്ക്-അപ്പ് എന്നിവ ഉൾപ്പെടും. കൂടുതൽ ട്രാക്ഷൻ അനുവദിക്കുന്നതിന് ബെൽറ്റിന് ഒരു പരുക്കൻ പ്രതലവും ഉണ്ടായിരിക്കണം.

ക്ലീറ്റ് കൺവെയറുകളെപ്പോലെ, ഇവയും വസ്തുക്കളെ ഒരു ഗ്രേഡിയന്റ് മുകളിലേക്ക് കൊണ്ടുപോകുന്നു, അവ വസ്തുക്കൾ വീഴാൻ അനുവദിക്കുന്നില്ല. ദ്രാവകങ്ങളുടെ ഗുരുത്വാകർഷണ പ്രവാഹം വർദ്ധിപ്പിക്കാനും ഇവ ഉപയോഗിക്കാം.

സാനിറ്ററി വാഷ്ഡൗൺ കൺവെയർ

ഔഷധ വ്യവസായങ്ങളിലും ഭക്ഷ്യ വ്യവസായങ്ങളിലും, ആരോഗ്യ സുരക്ഷാ മാർഗ്ഗനിർദ്ദേശങ്ങൾക്കനുസൃതമായി, വന്ധ്യംകരണവും കഠിനമായ കഴുകലും സാധാരണയായി നടക്കേണ്ടതുണ്ട്. വാഷ്ഡൗൺ, സാനിറ്ററി കൺവെയറുകൾ എന്നിവ ആ സ്വഭാവത്തിലുള്ള സാനിറ്ററി നടപടിക്രമങ്ങൾ കൈകാര്യം ചെയ്യുന്നതിനാണ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. ഇവിടെ ഉപയോഗിക്കുന്ന ബെൽറ്റുകൾ സാധാരണയായി താരതമ്യേന നേർത്ത പരന്ന ബെൽറ്റുകളാണ്.

ഫ്രീസറുകൾ, ഫർണസുകൾ തുടങ്ങിയ ഉയർന്ന താപനിലയിൽ നിന്ന് വരുന്ന വസ്തുക്കളിൽ സാനിറ്ററി വാഷ്-ഡൗൺ ബെൽറ്റ് കൺവെയറുകൾ ഉപയോഗിക്കുന്നു. ചിലപ്പോൾ അവ ചൂടുള്ള എണ്ണയിലോ ഗ്ലേസിലോ പ്രവർത്തിക്കേണ്ടിവരും. എണ്ണമയമുള്ള അന്തരീക്ഷത്തെ അവയ്ക്ക് എത്രത്തോളം നന്നായി കൈകാര്യം ചെയ്യാൻ കഴിയുമെന്നതിനാൽ, കപ്പലുകളിൽ നിന്ന് എണ്ണ ഡ്രമ്മുകളും ക്രേറ്റുകളും ഓഫ്ലോഡ് ചെയ്യാൻ അവ ചിലപ്പോൾ ഉപയോഗിക്കുന്നു.

ട്രൗഡ് കൺവെയറുകൾ

ഒരു ട്രൗയിംഗ് ബെൽറ്റ് കൺവെയർ ഒരു പ്രത്യേക തരം ബെൽറ്റ് അല്ല, കാരണം ഏത് കൺവെയർ തരത്തിലും ട്രൗയിംഗ് ഉൾപ്പെടുത്താം.

അതിനടിയിലുള്ള ട്രഫിംഗ് ഐഡ്ലർ റോളറുകൾ കാരണം ഒരു ട്രഫഡ് ആകൃതി രൂപപ്പെടുന്ന ഒരു ബെൽറ്റ് ഇത് ഉപയോഗിക്കുന്നു.

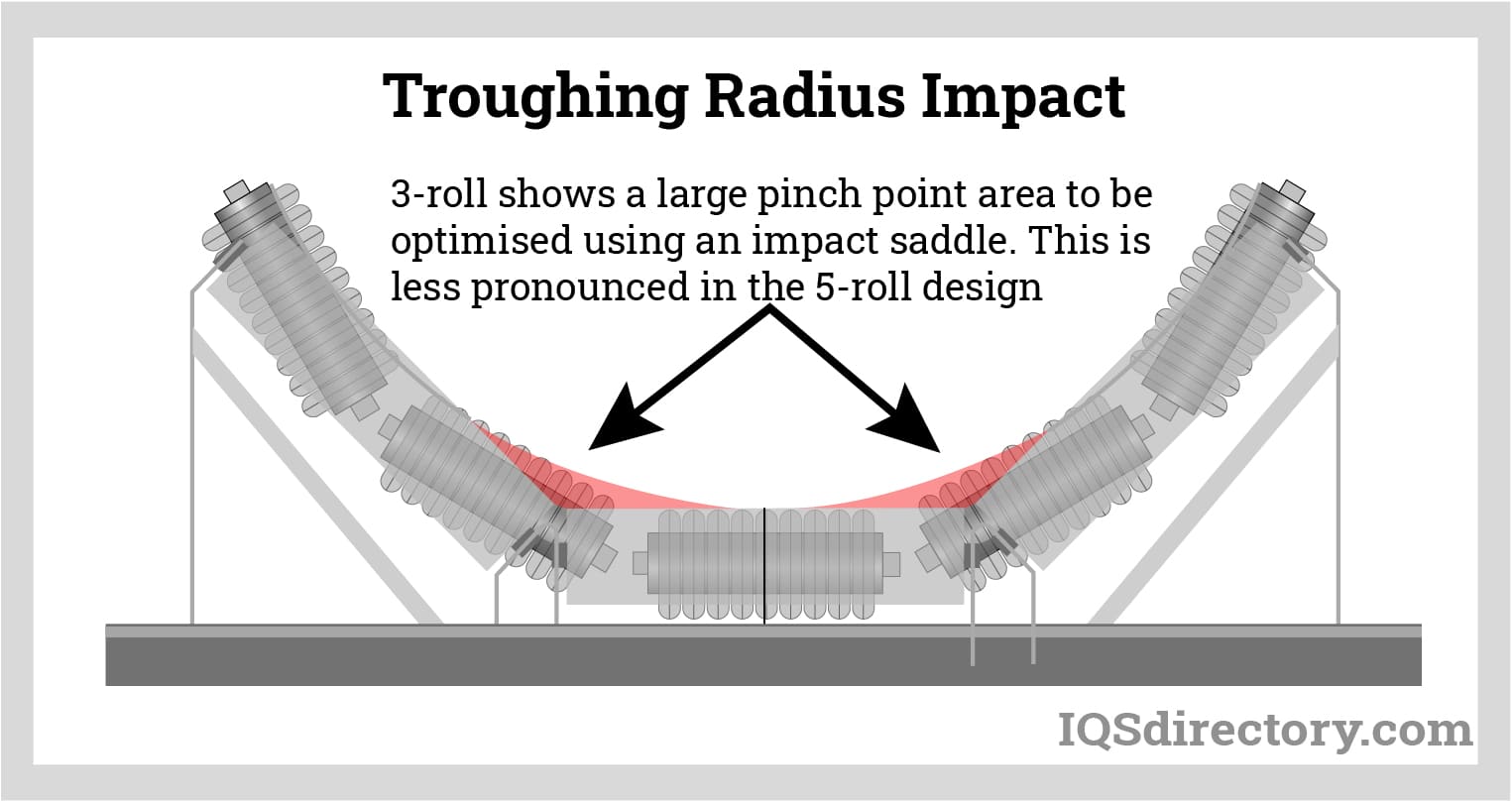

ട്രഫിംഗ് ഐഡ്ലർ റോളറുകൾക്ക് തിരശ്ചീനമായ ഭ്രമണ അക്ഷമുള്ള ഒരു കേന്ദ്ര റോളർ ഉണ്ട്, കൂടാതെ പുറത്തെ രണ്ട് റോളറുകൾക്കും (വിംഗ് റോളറുകൾ) തിരശ്ചീനത്തിലേക്ക് ഒരു കോണിൽ ഉയർത്തിയ ഒരു അക്ഷം ഉണ്ട്. കോൺ സാധാരണയായി ഏകദേശം 25 ഡിഗ്രിയാണ്. മുകളിലെ ഐഡ്ലർ റോളറുകളിൽ മാത്രമേ ട്രഫിംഗ് സംഭവിക്കൂ, ഒരിക്കലും അടിയിലായിരിക്കില്ല.

ഉയർന്ന കോണുകളിൽ ട്രൗ ചെയ്യുന്നത് ബെൽറ്റിന് സ്ഥിരമായ കേടുപാടുകൾ വരുത്തും. ബെൽറ്റ് കൂടുതൽ കുത്തനെയുള്ള കോണുകളിൽ ട്രൗ ചെയ്താൽ, അത് അതിന്റെ കപ്പിന്റെ ആകൃതി നിലനിർത്തുകയും വൃത്തിയാക്കാൻ പ്രയാസകരമാവുകയും, ട്രാക്ക് ചെയ്യാൻ ബുദ്ധിമുട്ടാകുകയും, ബെൽറ്റിന്റെ ഘടന തകർക്കുകയും ചെയ്യും. ഇത് ഐഡ്ലർ റോളറുകളുമായുള്ള ഉപരിതല സമ്പർക്കത്തിന്റെ അളവ് കുറയ്ക്കുകയും ചെയ്തേക്കാം, ഇത് ആത്യന്തികമായി ബെൽറ്റ് കൺവെയർ സിസ്റ്റത്തിന്റെ കാര്യക്ഷമത കുറയ്ക്കുന്നു.

ട്രഫ് ബെൽറ്റുകൾ സാധാരണയായി ഒരു തലത്തിൽ പ്രവർത്തിക്കുന്നു, അത് തിരശ്ചീനമായോ ചരിവുള്ളതോ ആണ്, എന്നാൽ 25 ഡിഗ്രി വരെ മാത്രം ചരിവുള്ളവയാണ്. ട്രഫിംഗ് ഐഡ്ലറിലെ എല്ലാ റോളറുകളിലും സ്പർശിക്കാൻ കഴിയുന്ന തരത്തിൽ ബെൽറ്റിന് ആവശ്യത്തിന് വലിയ ആരം ഉണ്ടായിരിക്കണം. ട്രഫിംഗ് കൂടുതൽ മൂർച്ചയുള്ള കോൺ എന്നതിനർത്ഥം ബെൽറ്റ് മധ്യ ഐഡ്ലർ റോളറിൽ സ്പർശിക്കില്ല എന്നാണ്, അതുവഴി ബെൽറ്റിന്റെ ഘടനാപരമായ സമഗ്രതയെയും കൺവെയർ സിസ്റ്റത്തിന്റെ കാര്യക്ഷമതയെയും ദുർബലപ്പെടുത്തുന്നു.

അധ്യായം 3: ബെൽറ്റ് കൺവെയറുകളുടെ രൂപകൽപ്പനയും തിരഞ്ഞെടുപ്പും

ഒരു കൺവെയർ ബെൽറ്റ് രൂപകൽപ്പന ചെയ്യുമ്പോൾ, പരിഗണിക്കേണ്ട പ്രധാന പാരാമീറ്ററുകൾ ഇവയാണ്:

- മോട്ടോർ, ഗിയർബോക്സ് തിരഞ്ഞെടുക്കൽ

- ബെൽറ്റിന്റെ വേഗത

- പിരിമുറുക്കവും ഏറ്റെടുക്കലും

- എത്തിക്കേണ്ട മെറ്റീരിയൽ

- കൊണ്ടുപോകേണ്ട ദൂരം

- ജോലിസ്ഥലത്തെ അന്തരീക്ഷം ഉദാ: താപനില, ഈർപ്പം മുതലായവ.

മോട്ടോർ, ഗിയർബോക്സ് തിരഞ്ഞെടുക്കൽ

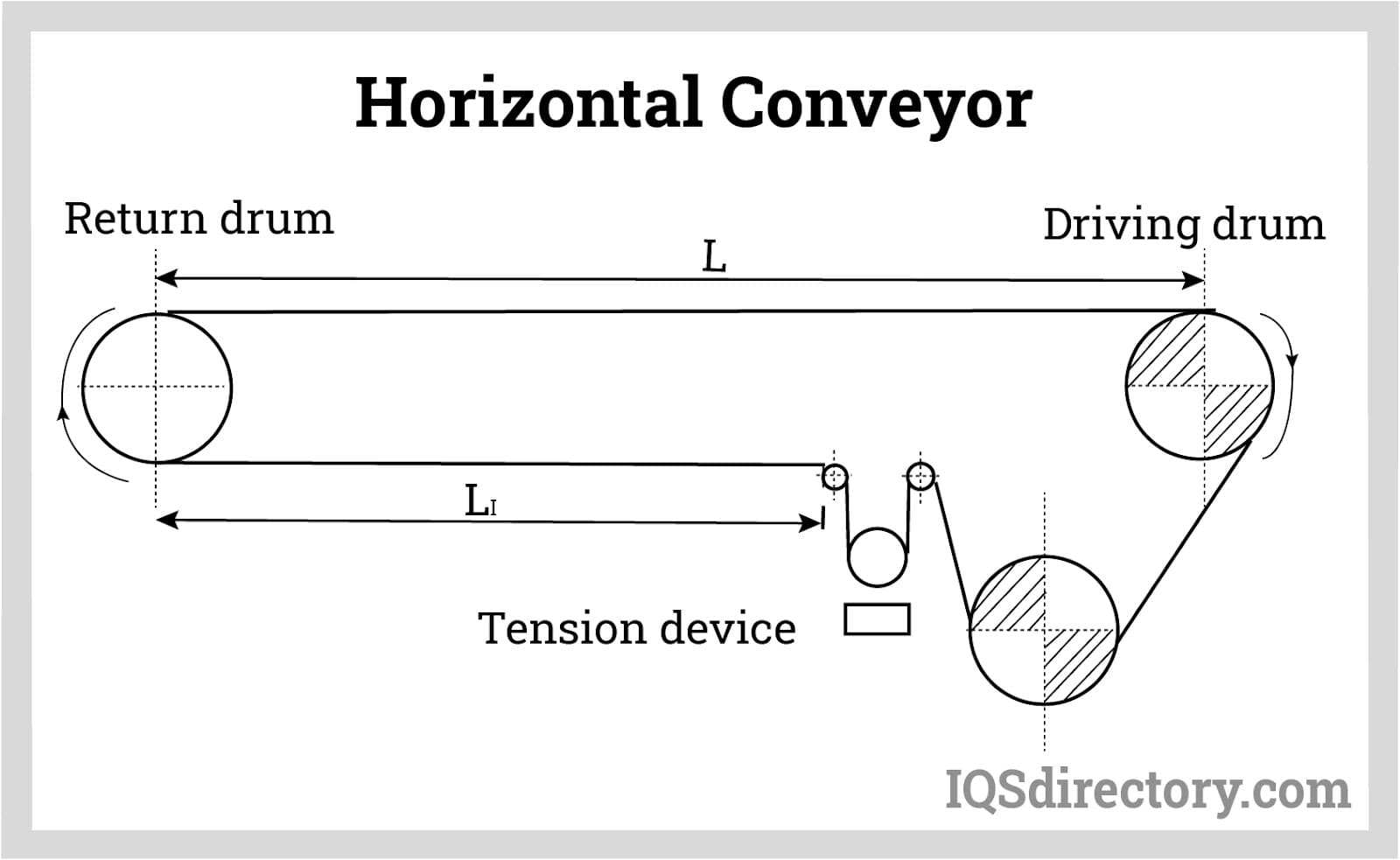

മോട്ടോർ തിരഞ്ഞെടുക്കുന്നതിന് സഹായിക്കുന്നതിന്, കൺവെയറിന് ആവശ്യമായ ഫലപ്രദമായ വലിക്കൽ ശക്തി എന്താണെന്ന് ആദ്യം അറിയണം.

ഒരു ലളിതമായ തിരശ്ചീന കൺവെയറിന്, ഫലപ്രദമായ വലിക്കൽ ബലം താഴെയുള്ള സൂത്രവാക്യം സൂചിപ്പിക്കുന്നു:

ഫു=µR*g*(m+mb+mR)

എവിടെ

- ഫു = ഫലപ്രദമായ വലിക്കൽ ശക്തി

- റോളറിന് മുകളിലൂടെ ഓടുമ്പോൾ µR = ഘർഷണ ഗുണകം

- g = ഗുരുത്വാകർഷണം മൂലമുള്ള ത്വരണം

- m = കൺവെയറിന്റെ മുഴുവൻ നീളത്തിലും കൊണ്ടുപോകുന്ന സാധനങ്ങളുടെ പിണ്ഡം

- mb = ബെൽറ്റിന്റെ പിണ്ഡം

- mR = എല്ലാ കറങ്ങുന്ന റോളറുകളുടെയും പിണ്ഡം ഡ്രൈവ് റോളറിന്റെ പിണ്ഡം മൈനസ് ചെയ്യുക.

ഒരു ചരിവിലുള്ള സിസ്റ്റത്തിന്, ഫലപ്രദമായ വലിക്കൽ ബലം താഴെ കൊടുത്തിരിക്കുന്നു:

ഫു=µR*g*(m+mb+mR)+gmsina

എവിടെ

- ഫു = ഫലപ്രദമായ വലിക്കൽ ശക്തി

- റോളറിന് മുകളിലൂടെ ഓടുമ്പോൾ µR = ഘർഷണ ഗുണകം

- g = ഗുരുത്വാകർഷണം മൂലമുള്ള ത്വരണം

- m = കൺവെയറിന്റെ മുഴുവൻ നീളത്തിലും കൊണ്ടുപോകുന്ന സാധനങ്ങളുടെ പിണ്ഡം

- mb = ബെൽറ്റിന്റെ പിണ്ഡം

- mR = എല്ലാ കറങ്ങുന്ന റോളറുകളുടെയും പിണ്ഡം ഡ്രൈവ് റോളറിന്റെ പിണ്ഡം മൈനസ് ചെയ്യുക.

- α = ചെരിവിന്റെ കോൺ

വലിച്ചെടുക്കൽ ശക്തി നിർണ്ണയിച്ചുകഴിഞ്ഞാൽ, ടോർക്ക് കണ്ടെത്തുന്നത് എളുപ്പമാകും, അതിനാൽ ഉപയോഗിക്കേണ്ട മോട്ടോറും ഗിയർബോക്സും പിന്തുടരും.

കൺവെയറിന്റെ വേഗത

കൺവെയറിന്റെ വേഗത ഡ്രൈവ് പുള്ളിയുടെ ചുറ്റളവ് യൂണിറ്റ് സമയത്തിലെ വിപ്ലവങ്ങൾ കൊണ്ട് ഗുണിച്ചാൽ ലഭിക്കുന്നതായിരിക്കും.

വിസി=ഡിഎഫ്

- Vc = കൺവെയർ ബെൽറ്റിന്റെ വേഗത ms-1 ൽ

- D = ഡ്രൈവ് പുള്ളിയുടെ വ്യാസം മീറ്ററിൽ.

- F = സെക്കൻഡിൽ ഡ്രൈവ് പുള്ളി ഭ്രമണം ചെയ്യുന്ന ഭ്രമണം

പത്ത്ബെൽറ്റിന്റെ സ്ഥാനവും ഏറ്റെടുക്കലും

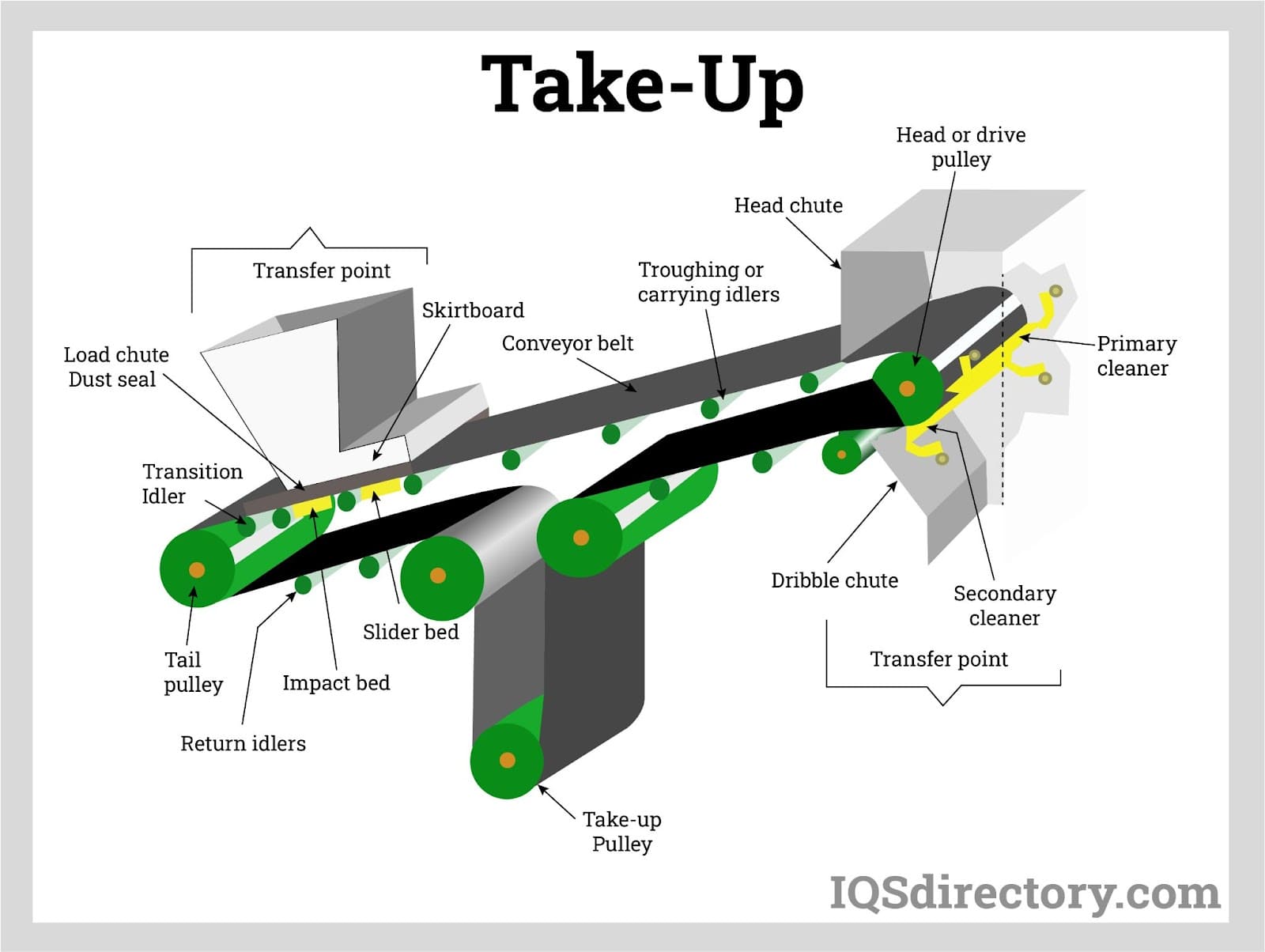

ഒപ്റ്റിമൽ ബെൽറ്റ് ടെൻഷൻ നിലനിർത്തുന്നതിലും നേടുന്നതിലും ടേക്ക്-അപ്പ് ഒരു പ്രധാന ഘടകമാണ്. ഇത് പ്രക്രിയയ്ക്കും അതിന്റെ മെക്കാനിക്കൽ സ്ഥിരതയ്ക്കും വളരെയധികം സംഭാവന നൽകും.

ശരിയായി ടെൻഷൻ ചെയ്ത ബെൽറ്റ് തുല്യമായി തേയ്മാനം സംഭവിക്കുകയും തൊട്ടിയിൽ തുല്യമായി മെറ്റീരിയൽ അടങ്ങിയിരിക്കുകയും ഐഡ്ലറുകൾക്ക് മുകളിലൂടെ പോകുമ്പോൾ മധ്യഭാഗത്തായി ഓടുകയും ചെയ്യും.

എല്ലാ കൺവെയറുകളിലും നീളത്തിലും വീതിയിലും എപ്പോഴും കുറച്ച് വലിച്ചുനീട്ടൽ അനുഭവപ്പെടും. സാധാരണയായി, ഒരു പുതിയ ബെൽറ്റ് അതിന്റെ യഥാർത്ഥ നീളത്തിന്റെ 2 ശതമാനം കൂടി ചേർത്ത് വലിച്ചുനീട്ടുന്നത് സ്വീകാര്യമാണ്. ഈ ഭാഗം ബെൽറ്റിന്റെ നീളത്തിൽ ചേർക്കുന്നതിനാൽ, മുഴുവൻ ബെൽറ്റിനും ഒരു സ്ലാക്ക് ഉണ്ടാകും. ഒപ്റ്റിമൽ ടെൻഷൻ നിലനിർത്താൻ ഈ സ്ലാക്ക് എടുക്കേണ്ടിവരും.

ഒരു കൺവെയറിന്റെ നീളം കൂടുന്തോറും അതിന്റെ നീളം വലുതായിരിക്കും. 2 ശതമാനം സ്ട്രെച്ച് ഉപയോഗിച്ച്, 2 മീറ്റർ നീളമുള്ള ഒരു കൺവെയറിന് 40 മില്ലീമീറ്റർ വരെ നീട്ടാൻ കഴിയും, എന്നാൽ 200 മീറ്റർ നീളമുള്ള ഒരു കൺവെയർ 4 മീറ്റർ വരെ സ്ലാക്ക് ചെയ്യും.

ബെൽറ്റിന് അറ്റകുറ്റപ്പണികൾ നടത്തേണ്ടിവരുമ്പോൾ ടേക്ക്-അപ്പ് ലാഭകരവുമാണ്. അത്തരമൊരു സാഹചര്യത്തിൽ ടേക്ക്-അപ്പ് വെറുതെ വിടുകയും ജീവനക്കാർ എളുപ്പത്തിൽ അറ്റകുറ്റപ്പണികൾ നടത്തുകയും ചെയ്യും.

ബെൽറ്റ് കൺവെയർ ടേക്ക്-അപ്പുകളുടെ തരങ്ങൾ

ടേക്ക്-അപ്പുകൾക്ക് നിരവധി കോൺഫിഗറേഷനുകൾ ഉണ്ട്, ഓരോന്നിനും അതിന്റേതായ ഗുണങ്ങളും ദോഷങ്ങളുമുണ്ട്. ബെൽറ്റ് കൺവെയർ ടേക്ക്-അപ്പിന്റെ പൊതുവായ കോൺഫിഗറേഷനുകൾ ഗ്രാവിറ്റി ടേക്ക്-അപ്പ്, സ്ക്രൂ ടേക്ക്-അപ്പ്, ഹോറിസോണ്ടൽ ടേക്ക്-അപ്പ് എന്നിവയാണ്.

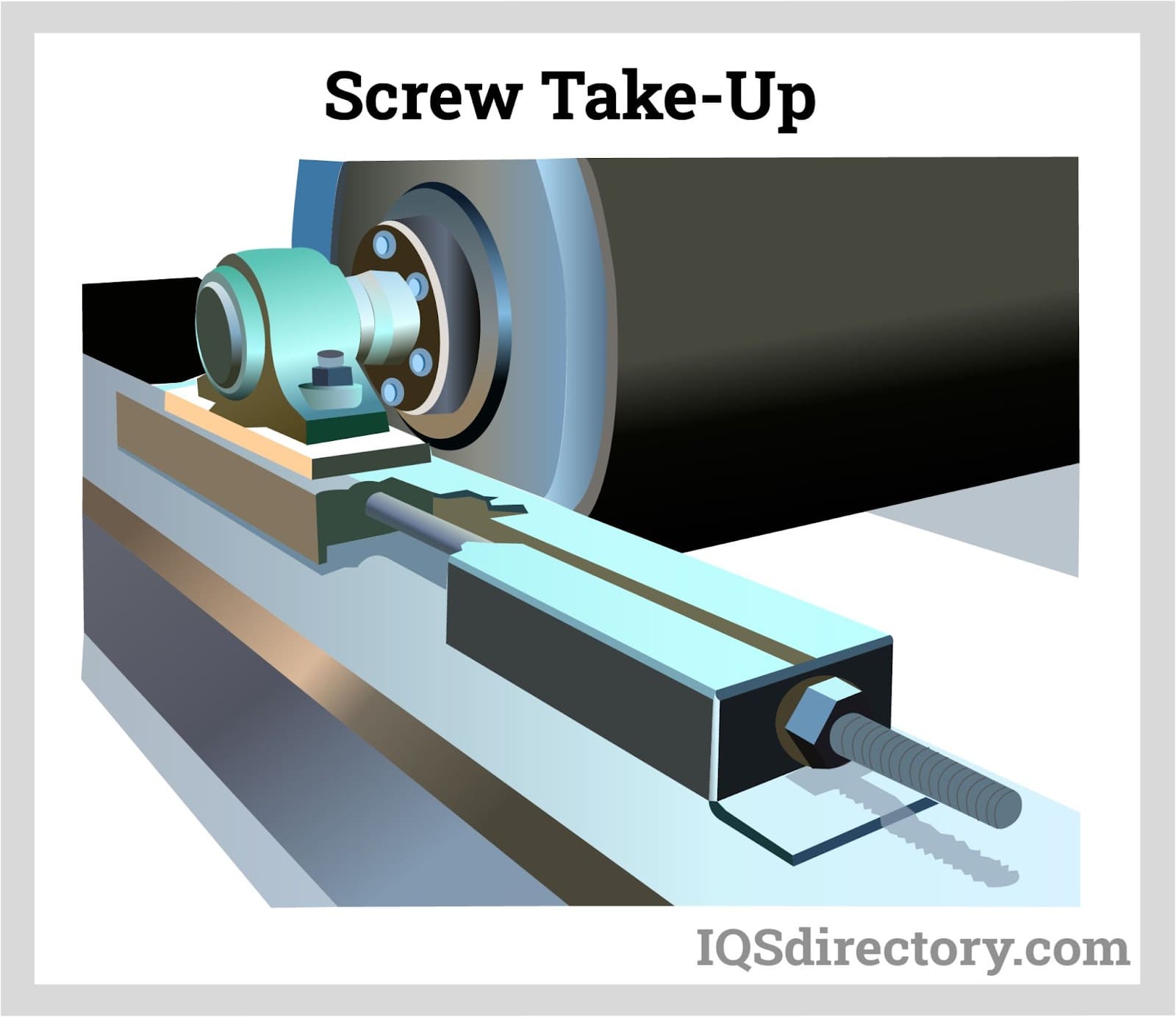

സ്ക്രൂ ടേക്ക്-അപ്പ്

ബെൽറ്റിലെ എല്ലാ സ്ലാക്കും മെക്കാനിക്കൽ ബലം ഉപയോഗിച്ച് സ്ക്രൂ ടേക്ക്-അപ്പ് കോൺഫിഗറേഷൻ ഏറ്റെടുക്കുന്നു. റോളറുകളിൽ ഒന്നിൽ, പ്രത്യേകിച്ച് ടെയിൽ റോളറിൽ ഘടിപ്പിച്ചിരിക്കുന്ന ഒരു ത്രെഡ് ചെയ്ത വടി ക്രമീകരിക്കുന്നതിലൂടെയാണ് ഇത് ഇത് നേടുന്നത്. ഈ ത്രെഡ് ചെയ്ത വടി റോളറിന്റെ ഇരുവശത്തും ഉണ്ടായിരിക്കും, അതിനാൽ ഇത് ഒരു അലൈൻമെന്റ് നടപടിക്രമമായും പ്രവർത്തിക്കും. ഇത് ഒരു പ്രായോഗിക മാനുവൽ സമീപനമായതിനാൽ, സ്ക്രൂ ടേക്ക്-അപ്പിനെ പലപ്പോഴും മാനുവൽ ടേക്ക്-അപ്പ് എന്ന് വിളിക്കുന്നു.

മറ്റൊരു രീതി ടോപ്പ് ആംഗിൾ ടേക്ക്-അപ്പ് എന്നാണ്. ഇത് ജനപ്രിയമാണെങ്കിലും, ആർക്കൈവ് ചെയ്യുന്നതിന് വലുതും ഭാരമേറിയതുമായ ഒരു ടെയിൽ ഫ്രെയിം ആവശ്യമാണ്. ഗാർഡുകളും വലുതായിരിക്കണം.

താരതമ്യേന ചെറിയ കൺവെയറുകൾക്ക് ബെൽറ്റ് ടെൻഷൻ നിയന്ത്രിക്കുന്നതിനുള്ള വിലകുറഞ്ഞതും ഫലപ്രദവുമായ മാർഗമാണ് സ്ക്രൂ ടേക്ക്-അപ്പുകൾ, കൂടാതെ പലർക്കും ഏറ്റവും എളുപ്പവും സ്റ്റാൻഡേർഡ് ടേക്ക്-അപ്പ് തിരഞ്ഞെടുപ്പുമാണ്.

ഗ്രാവിറ്റി ടേക്ക്-അപ്പ്

100 മീറ്ററിൽ കൂടുതൽ നീളമുള്ള കൺവെയറുകളിൽ സംഭവിക്കുന്ന സ്ട്രെച്ചിന്റെ നീളം ഒതുക്കാൻ സ്ക്രൂ ടേക്ക്-അപ്പുകൾ സാധാരണയായി അനുയോജ്യമല്ല. ഈ സജ്ജീകരണങ്ങളിൽ, ബെൽറ്റ് ടെൻഷനിംഗിന് ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് ആയിരിക്കും ഏറ്റവും നല്ല സമീപനം.

ഒരു ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് അസംബ്ലിയിൽ മൂന്ന് റോളറുകൾ ഉപയോഗിക്കുന്നു, അതിൽ രണ്ടെണ്ണം ബെൻഡ് റോളറുകളായിരിക്കും, മറ്റൊന്ന് ബെൽറ്റ് ടെൻഷൻ പതിവായി കൈകാര്യം ചെയ്യുന്ന ഒരു ഗ്രാവിറ്റി അല്ലെങ്കിൽ സ്ലൈഡിംഗ് റോളറായിരിക്കും. ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് റോളറിൽ ഘടിപ്പിക്കുന്ന ഒരു കൌണ്ടർവെയ്റ്റ് ഗ്രാവിറ്റിയിലൂടെ ടെൻഷൻ നിലനിർത്താൻ ബെൽറ്റിൽ താഴേക്ക് വലിക്കുന്നു. ബെൻഡ് റോളറുകൾ ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് റോളറിന് ചുറ്റും ബെൽറ്റ് സ്ലാക്ക് നയിക്കുന്നു.

കൺവെയർ ഫ്രെയിമിന്റെ അടിഭാഗത്തായി പൂർണ്ണ ടേക്ക്-അപ്പ് അസംബ്ലി സംയോജിപ്പിച്ചിരിക്കുന്നു, ഇത് ബെൽറ്റിൽ തുടർച്ചയായ ടെൻഷൻ സൃഷ്ടിക്കുന്നു. ഈ സെൽഫ്-ടെൻഷനിംഗ് ക്രമീകരണം ടേക്ക്-അപ്പിനെ ടെൻഷനിലോ ലോഡിലോ പെട്ടെന്നുള്ള സ്പൈക്കുകളോട് എളുപ്പത്തിൽ ക്രമീകരിക്കാൻ അനുവദിക്കുന്നു.

അതിനാൽ, ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് രീതി എല്ലായ്പ്പോഴും ഉചിതമായ ബെൽറ്റ് ടെൻഷൻ നിലനിർത്തുകയും പെട്ടെന്നുള്ള ലോഡ് അല്ലെങ്കിൽ ടെൻഷൻ സ്പൈക്കുകൾ കാരണം ബെൽറ്റിന് കേടുപാടുകൾ ഒഴിവാക്കുകയും ചെയ്യുന്നു. ഗ്രാവിറ്റി ടെൻഷനറുകൾ സ്വയം ടെൻഷനിംഗ് ആയതിനാൽ, സ്ക്രൂ ടേക്ക്-അപ്പ് രീതിയിൽ നിന്ന് വ്യത്യസ്തമായി അവയ്ക്ക് കുറഞ്ഞ അറ്റകുറ്റപ്പണികൾ ആവശ്യമാണ്.

സാധാരണയായി ബെൽറ്റിന്റെ ആയുസ്സ് അവസാനിക്കുമ്പോഴാണ് അവയുടെ അറ്റകുറ്റപ്പണി ആവശ്യമായി വരുന്നത്. അസംബ്ലി നിശ്ചിത യാത്രാ ദൂരത്തിന്റെ അടിയിൽ എത്തുന്നതുവരെ അത് വലിച്ചുനീട്ടപ്പെടുമ്പോഴാണ് ഇത് സംഭവിക്കുന്നത്. ഇത് സംഭവിക്കുമ്പോൾ, കൺവെയർ ബെൽറ്റ് മാറ്റിസ്ഥാപിക്കേണ്ടതുണ്ട് അല്ലെങ്കിൽ മുറിച്ച് വൾക്കനൈസ് ചെയ്യേണ്ടിവരും. ഗ്രാവിറ്റി ടേക്ക്-അപ്പ് സിസ്റ്റം യാന്ത്രികമായി ക്രമീകരിക്കുന്നതിനാൽ ഇതിനെ ഓട്ടോമാറ്റിക് ടേക്ക്-അപ്പ് എന്നും വിളിക്കുന്നു.

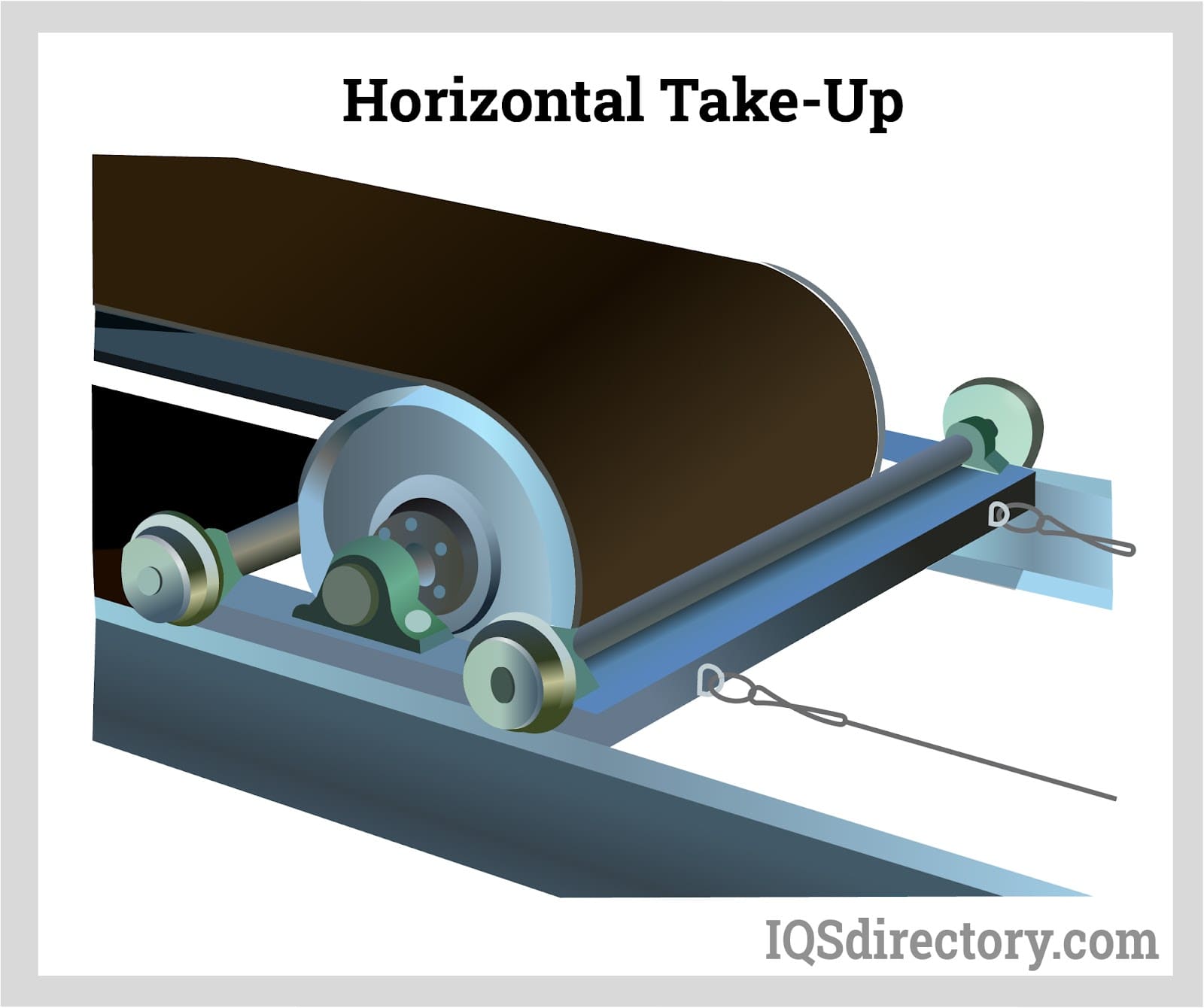

തിരശ്ചീന ടേക്ക്-അപ്പ്

ഗ്രാവിറ്റി ടേക്ക്-അപ്പിന് പകരമായി തിരശ്ചീന ടേക്ക്-അപ്പ് ഉപയോഗിക്കാം, പക്ഷേ സ്ഥലം പരിമിതമായിരിക്കുമ്പോൾ മാത്രം. ഈ ടേക്ക്-അപ്പ് ഗ്രാവിറ്റി ടേക്ക്-അപ്പിന് സമാനമാണ്, പക്ഷേ അസംബ്ലി ബെൽറ്റിന് താഴെയായി സ്ഥിതിചെയ്യുന്നതിനുപകരം, ടെയിൽ റോളറിന് പിന്നിൽ ലംബമായി സ്ഥിതിചെയ്യുന്നു. കൺവെയറിന് കീഴിൽ അധിക സ്ഥലമില്ലാത്ത ഒരു ഗ്രേഡിൽ കൺവെയർ സ്ഥിതിചെയ്യുമ്പോൾ ഇത് പ്രത്യേകിച്ചും ഗുണം ചെയ്യും.

തിരശ്ചീന ടേക്ക്-അപ്പ് കൺവെയറിന് താഴെയായി വീഴാത്തതിനാൽ, ഒരു വെയ്റ്റ് ബോക്സ് ഉപയോഗിച്ച് ബെൽറ്റിനെ ടെൻഷൻ ചെയ്യുന്നതിന് കേബിളുകളുടെയും പുള്ളികളുടെയും ഒരു ക്രമീകരണം ഉപയോഗിക്കുന്നു. ടെയിൽ പുള്ളിയുമായി ഘടിപ്പിച്ചിരിക്കുന്ന കേബിളുകൾ ഒരു കാരിയേജിൽ സഞ്ചരിക്കുന്നു, അത് പിന്നീട് അതിനെ സ്ഥലത്തേക്കും പുറത്തേക്കും നീക്കാൻ അനുവദിക്കുന്നു.

അധ്യായം 4: ബെൽറ്റ് കൺവെയറുകളുടെ പ്രയോഗങ്ങളും നേട്ടങ്ങളും

ഈ അദ്ധ്യായം ബെൽറ്റ് കൺവെയറുകളുടെ പ്രയോഗങ്ങളെയും ഗുണങ്ങളെയും കുറിച്ച് ചർച്ച ചെയ്യും. സാധാരണ ബെൽറ്റ് കൺവെയർ പ്രശ്നങ്ങൾ, അവയുടെ കാരണങ്ങൾ, ബെൽറ്റ് കൺവെയറുകളിലെ പാരിസ്ഥിതിക പ്രത്യാഘാതങ്ങൾ എന്നിവയും ഇത് ചർച്ച ചെയ്യും.

ബെൽറ്റ് കൺവെയറുകളുടെ ആപ്ലിക്കേഷനുകൾ

വ്യവസായങ്ങളിലുടനീളം കൺവെയർ ബെൽറ്റുകൾക്ക് വിപുലമായ ആപ്ലിക്കേഷനുകൾ ഉണ്ട്. ഇവയിൽ ഇവ ഉൾപ്പെടുന്നു:

ഖനന വ്യവസായം

- ബൾക്ക് ഹാൻഡ്ലിംഗ്

- സംസ്കരണ പ്ലാന്റുകൾ

- ഷാഫ്റ്റിൽ നിന്ന് തറനിരപ്പിലേക്ക് അയിരുകൾ കൊണ്ടുപോകൽ

ഓട്ടോമോട്ടീവ് വ്യവസായം

- അസംബ്ലി ലൈൻ കൺവെയറുകൾ

- സിഎൻസി മെഷീനുകളുടെ സ്ക്രാപ്പ് കൺവെയറുകൾ

ഗതാഗത, കൊറിയർ വ്യവസായം

- വിമാനത്താവളങ്ങളിൽ ബാഗേജ് കൈകാര്യം ചെയ്യുന്ന കൺവെയറുകൾ

- കൊറിയർ ഡിസ്പാച്ചിൽ പാക്കേജിംഗ് കൺവെയറുകൾ

ചില്ലറ വ്യാപാര വ്യവസായം

- വെയർഹൗസ് പാക്കേജിംഗ്

- ടിൽ പോയിന്റ് കൺവെയറുകൾ

മറ്റ് കൺവെയർ ആപ്ലിക്കേഷനുകൾ ഇവയാണ്:

- ഗ്രേഡിംഗിനും പാക്കേജിംഗിനുമായി ഭക്ഷ്യവസ്തുക്കൾ കൈകാര്യം ചെയ്യുന്ന വ്യവസായങ്ങൾ

- ബോയിലറുകളിലേക്ക് കൽക്കരി എത്തിക്കുന്ന വൈദ്യുതി ഉൽപാദനം

- എസ്കലേറ്ററുകളായി സിവിൽ, നിർമ്മാണം

ബെൽറ്റ് കൺവെയറുകളുടെ ഗുണങ്ങൾ

ബെൽറ്റ് കൺവെയറുകളുടെ ഗുണങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- ദീർഘദൂരത്തേക്ക് വസ്തുക്കൾ നീക്കുന്നതിനുള്ള വിലകുറഞ്ഞ മാർഗമാണിത്.

- ഇത് എത്തിക്കുന്ന ഉൽപ്പന്നത്തെ തരംതാഴ്ത്തുന്നില്ല.

- ബെൽറ്റിലെ ഏത് സ്ഥലത്തും ലോഡിംഗ് നടത്താം.

- ട്രിപ്പറുകൾ ഉപയോഗിച്ച്, ലൈനിലെ ഏത് ഘട്ടത്തിലും ബെൽറ്റുകൾ ഓഫ്ലോഡ് ചെയ്യാൻ കഴിയും.

- അവ അവയുടെ ഇതരമാർഗങ്ങൾ ഉണ്ടാക്കുന്ന അത്രയും ശബ്ദം ഉണ്ടാക്കുന്നില്ല.

- കൺവെയറിലെ ഏത് ബിന്ദുവിലും ഉൽപ്പന്നങ്ങൾ തൂക്കിനോക്കാം.

- അവയ്ക്ക് ദീർഘനേരം പ്രവർത്തിക്കാൻ കഴിയും, കൂടാതെ മാസങ്ങളോളം നിർത്താതെ പ്രവർത്തിക്കാനും കഴിയും.

- നിശ്ചലമായും മൊബൈൽ ആയും രൂപകൽപ്പന ചെയ്യാൻ കഴിയും.

- മനുഷ്യർക്ക് പരിക്കേൽക്കുന്നതിനുള്ള അപകടകരമായ അപകടസാധ്യതകൾ കുറവാണ്

- കുറഞ്ഞ പരിപാലനച്ചെലവ്

ബെൽറ്റ് കൺവെയർ പ്രശ്നങ്ങൾ

ബെൽറ്റ് കൺവെയർ സിസ്റ്റങ്ങൾക്ക് ഉണ്ടാകാൻ സാധ്യതയുള്ളതും പരിഹരിക്കേണ്ടതുമായ നിരവധി പ്രശ്നങ്ങളുണ്ട്. ഇവയിൽ ഇവ ഉൾപ്പെടുന്നു:

പ്രശ്നം 1: സിസ്റ്റത്തിലെ ഒരു പ്രത്യേക ഘട്ടത്തിൽ കൺവെയർ ഒരു വശത്തേക്ക് ഓടുന്നു.

ഇതിനുള്ള കാരണങ്ങളിൽ ഇവ ഉൾപ്പെടും:

- അലസരായവരുടെ മേൽ കെട്ടിപ്പടുക്കുന്ന വസ്തുക്കൾ അല്ലെങ്കിൽ അലസരായവരെ പറ്റിപ്പിടിക്കാൻ കാരണമാകുന്ന എന്തെങ്കിലും

- കൺവെയറിന്റെ പാതയ്ക്ക് നേരെ നിഷ്ക്രിയർ ഇനി ഓടുന്നില്ല.

- കൺവെയർ ഫ്രെയിം ചരിഞ്ഞോ, വളഞ്ഞോ, അല്ലെങ്കിൽ നിരപ്പല്ലാത്തതോ ആണ്.

- ബെൽറ്റ് സമചതുരമായി പിളർന്നിരുന്നില്ല.

- ബെൽറ്റ് തുല്യമായി ലോഡ് ചെയ്തിട്ടില്ല, ഒരുപക്ഷേ മധ്യഭാഗത്ത് നിന്ന് ലോഡ് ചെയ്തിരിക്കാം.

പ്രശ്നം 2: കൺവെയർ ബെൽറ്റ് തെന്നിമാറുന്നു

ഇതിനുള്ള കാരണങ്ങളിൽ ഇവ ഉൾപ്പെടും:

- ബെൽറ്റിനും പുള്ളിക്കുമിടയിൽ ട്രാക്ഷൻ കുറവാണ്

- ഇഡ്ലറുകൾ കുടുങ്ങിപ്പോകുകയോ സ്വതന്ത്രമായി കറങ്ങാതിരിക്കുകയോ ചെയ്യുന്നു

- പഴകിയ പുള്ളി ലെഗ്ഗിംഗ് (ഘർഷണം വർദ്ധിപ്പിക്കാൻ സഹായിക്കുന്ന പുള്ളിക്ക് ചുറ്റുമുള്ള ഷെൽ).

പ്രശ്നം 3: ബെൽറ്റ് അമിതമായി നീട്ടൽ

ഇതിനുള്ള കാരണങ്ങളിൽ ഇവ ഉൾപ്പെടും:

- ബെൽറ്റ് ടെൻഷനർ വളരെ ഇറുകിയതാണ്

- ബെൽറ്റ് മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ ശരിയായി ചെയ്തിട്ടില്ല, ഒരുപക്ഷേ “അണ്ടർ ബെൽറ്റ്” ആയിരിക്കാം

- കൺവെയർ കൌണ്ടർവെയ്റ്റ് വളരെ ഭാരമുള്ളതാണ്

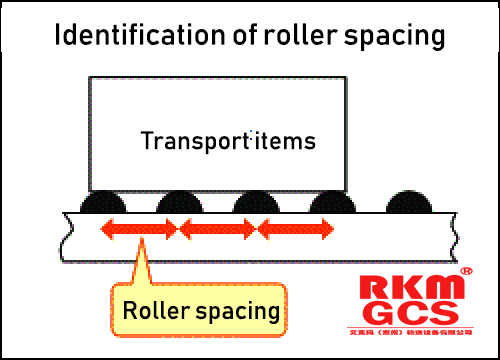

- ഐഡ്ലർ റോളുകൾക്കിടയിലുള്ള വിടവ് വളരെ വലുതാണ്.

പ്രശ്നം 4: ബെൽറ്റിന്റെ അരികുകളിൽ അമിതമായി തേയ്മാനം സംഭവിക്കുന്നു.

ഇതിനുള്ള കാരണങ്ങളിൽ ഇവ ഉൾപ്പെടും:

- ബെൽറ്റ് മധ്യഭാഗത്തു നിന്ന് ലോഡ് ചെയ്തിരിക്കുന്നു.

- ബെൽറ്റിൽ മെറ്റീരിയലിന്റെ ഉയർന്ന ആഘാതം

- കൺവെയർ ഘടനയ്ക്കെതിരെ പ്രവർത്തിക്കുന്ന ബെൽറ്റ്

- മെറ്റീരിയൽ ചോർച്ച

- ബെൽറ്റിനും പുള്ളിക്കുമിടയിൽ മെറ്റീരിയൽ കുടുങ്ങിയിരിക്കുന്നു.

ബെൽറ്റ് കൺവെയറുകളിൽ പാരിസ്ഥിതിക പ്രത്യാഘാതങ്ങൾ

വെള്ളം, പെട്രോളിയം ഉൽപ്പന്നങ്ങൾ, രാസവസ്തുക്കൾ, ചൂട്, സൂര്യപ്രകാശം, തണുപ്പ് എന്നിവയെല്ലാം ബെൽറ്റ് കൺവെയറിന്റെ പ്രകടനത്തെയും ആയുസ്സിനെയും സ്വാധീനിക്കുന്നു.

കാരണങ്ങളെയും പരിണതഫലങ്ങളെയും ഇനിപ്പറയുന്ന രീതിയിൽ തരംതിരിക്കാം:

ഈർപ്പത്തിന്റെ ഫലങ്ങൾ

- ബെൽറ്റ് അഴുകലും വിള്ളലുകളും

- ബെൽറ്റ് അയഞ്ഞ അഡീഷൻ

- വഴുതിപ്പോകുന്നതിന് കാരണമാകുന്നു

- ഉരുക്ക് ശവശരീരങ്ങൾ തുരുമ്പെടുക്കും

സൂര്യപ്രകാശത്തിന്റെയും താപത്തിന്റെയും ഫലങ്ങൾ

- റബ്ബർ ഉണങ്ങുകയും ദുർബലമാവുകയും ചെയ്യും

- റബ്ബർ പൊട്ടിപ്പോകും.

- റബ്ബറിന് കൂടുതൽ സ്ലാക്ക് ഉണ്ടാകാം, അതുവഴി ബെൽറ്റ് ടെൻഷൻ കുറയും.

കോൾഡ് ഇഫക്റ്റുകൾ

- ബെൽറ്റ് കടുപ്പിക്കുകയും നയിക്കാനും പരിശീലിപ്പിക്കാനും ബുദ്ധിമുട്ടായിത്തീരുകയും ചെയ്യുന്നു

- ചരിവുള്ള സംവിധാനങ്ങളിൽ, മഞ്ഞ് അടിഞ്ഞുകൂടുകയും വഴുതിപ്പോകാൻ കാരണമാവുകയും ചെയ്യും.

- ച്യൂട്ടുകളിൽ ഐസ് അടിഞ്ഞുകൂടുകയും അവ അടഞ്ഞുപോകുകയും ചെയ്യും.

എണ്ണയുടെ ഫലങ്ങൾ

- റബ്ബർ വീർക്കും

- റബ്ബറിന്റെ ടെൻസൈൽ ശക്തി നഷ്ടപ്പെടും

- റബ്ബറിന്റെ ടെൻസൈൽ ശക്തി നഷ്ടപ്പെടും

- ബെൽറ്റ് വേഗത്തിൽ തേയും

- റബ്ബറിന് ഒട്ടിപ്പിടിക്കൽ നഷ്ടപ്പെടും

തീരുമാനം

ഒരു ബെൽറ്റ് കൺവെയർ എന്നത് വസ്തുക്കൾ, സാധനങ്ങൾ, ആളുകൾ തുടങ്ങിയ ഭൗതിക വസ്തുക്കൾ ഒരു ബിന്ദുവിൽ നിന്ന് മറ്റൊന്നിലേക്ക് കൊണ്ടുപോകുന്നതിനോ നീക്കുന്നതിനോ രൂപകൽപ്പന ചെയ്ത ഒരു സംവിധാനമാണ്. ചങ്ങലകൾ, സർപ്പിളങ്ങൾ, ഹൈഡ്രോളിക്സ് മുതലായവ ഉപയോഗിക്കുന്ന മറ്റ് ഗതാഗത മാർഗങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, ബെൽറ്റ് കൺവെയറുകൾ ഒരു ബെൽറ്റ് ഉപയോഗിച്ച് ഇനങ്ങൾ നീക്കും. ഉദ്ദേശിച്ച ഉപയോഗത്തെ ആശ്രയിച്ച് വിവിധ ബെൽറ്റ് കൺവെയറുകളുടെ ഡിസൈൻ പരിഗണനകളും പ്രയോഗങ്ങളും അറിഞ്ഞിരിക്കേണ്ടത് വളരെ പ്രധാനമാണ്.

വീഡിയോ നടപ്പിലാക്കൽ

എഞ്ചിനീയർമാർക്കുള്ള കൺവെയർ വ്യവസായ വിഭവങ്ങൾ

റോളർ കൺവെയറിന്റെ ഘടനാപരമായ രൂപകൽപ്പനയും മാനദണ്ഡവും

ദിറോളർ കൺവെയർഎല്ലാത്തരം പെട്ടികൾ, ബാഗുകൾ, പലകകൾ മുതലായവ കൊണ്ടുപോകാൻ അനുയോജ്യമാണ്.ബൾക്ക് മെറ്റീരിയലുകൾ, ചെറിയ ഇനങ്ങൾ അല്ലെങ്കിൽ ക്രമരഹിതമായ ഇനങ്ങൾ പലകകളിലോ ടേൺഓവർ ബോക്സുകളിലോ കൊണ്ടുപോകേണ്ടതുണ്ട്.

പൈപ്പ് ബെൽറ്റ് കൺവെയറും ആപ്ലിക്കേഷന്റെ സാഹചര്യങ്ങളും

ദിപൈപ്പ് കൺവെയർവിപുലമായ ആപ്ലിക്കേഷനുകൾ ഉണ്ട്. ഇതിന് കഴിയുംവസ്തുക്കൾ ലംബമായി കൊണ്ടുപോകുക, തിരശ്ചീനമായും, എല്ലാ ദിശകളിലേക്കും ചരിഞ്ഞും. ലിഫ്റ്റിംഗ് ഉയരം കൂടുതലാണ്, കൈമാറുന്ന നീളം കൂടുതലാണ്, ഊർജ്ജ ഉപഭോഗം കുറവാണ്, സ്ഥലം ചെറുതാണ്.

ജിസിഎസ് ബെൽറ്റ് കൺവെയർ തരങ്ങളും പ്രയോഗ തത്വവും

ക്ലൈംബിംഗ് ബെൽറ്റ് മെഷീൻ, ടിൽറ്റ് ബെൽറ്റ് മെഷീൻ, സ്ലോട്ട് ബെൽറ്റ് മെഷീൻ, ഫ്ലാറ്റ് ബെൽറ്റ് മെഷീൻ, ടേണിംഗ് ബെൽറ്റ് മെഷീൻ തുടങ്ങി വിവിധ രൂപങ്ങളിലുള്ള പൊതുവായ ബെൽറ്റ് കൺവെയർ ഘടന.

ഞങ്ങളോടൊപ്പം പ്രവർത്തിക്കാൻ ആഗ്രഹിക്കുന്നുണ്ടോ?

ബന്ധപ്പെട്ട വായന

പോസ്റ്റ് സമയം: മെയ്-26-2022