Сярод усіх відаўролікавы нацяжны канвеерабсталяванне, ролікавыя канвееры маюць надзвычай шырокі спектр прымянення і трывалую пазіцыю, якую нельга ігнараваць. Ролікавыя канвееры выкарыстоўваюцца ў кур'ерскай службе, паштовай службе, электроннай камерцыі, аэрапортах, харчовай прамысловасці і напоях, модзе, аўтамабільнай прамысловасці, партах, вугальнай прамысловасці, будаўнічых матэрыялах і розных іншых вытворчых галінах.

Тавары, прыдатныя для ролікавых канвеераў, павінны мець плоскую, цвёрдую кантактную паверхню дна, напрыклад, цвёрдыя кардонныя скрынкі, пластыкавыя скрынкі з плоскім дном, металічныя (сталёвыя) кантэйнеры, драўляныя паддоны і г.д. Калі кантактная паверхня тавараў мяккая або няроўная (напрыклад, мяккія сумкі, сумачкі, дэталі з няроўным дном і г.д.), яны не падыходзяць для ролікавага транспарту. Варта таксама адзначыць, што калі кантактная паверхня паміж таварамі і ролікам занадта малая (кропкавы або лінейны кантакт), нават калі тавар можна транспартаваць, ролік лёгка пашкодзіцца (частковы знос, зламаная канічная ўтулка і г.д.), і тэрмін службы абсталявання будзе парушаны, напрыклад, металічныя кантэйнеры з кантактнай паверхняй сеткаватага дна.

Выбар тыпу роліка

Пры выкарыстанні ручнога штурхання або нахільнага свабоднага слізгання выбірайце непрывадны ролік; пры выкарыстанні прывада ад рухавіка пераменнага току выбірайце сілавы канвеерны ролік. Сілавыя канвеерныя ролікі можна падзяліць на ролікі з адной зорачкай, ролікі з падвойнай зорачкай, сінхронныя раменныя прывадныя ролікі, ролікі з некалькімі вертыкальна раменнымі прываднымі ролікамі, ролікі з O-раменнымі прываднымі ролікамі і г.д. у залежнасці ад рэжыму прывада; пры выкарыстанні электрычнага ролікавага прывада выбірайце электрычны ролік і сілавы ролік або непрывадны ролік. Калі неабходна спыніць назапашванне тавараў на канвеернай лініі, можна выбраць назапашвальны ролік у залежнасці ад фактычных патрэб назапашвання гільзы (трэнне не рэгулюецца) і рэгуляванага назапашвальнага шківа; калі тавару неабходна дасягнуць паваротнага дзеяння, выбірайце канічны ролік, стандартная канічная ...

Выбар матэрыялу роліка:

Розныя ўмовы выкарыстання патрабуюць выбару розных матэрыялаў ролікаў: пластыкавыя дэталі ў асяроддзі з нізкімі тэмпературамі далікатныя і не падыходзяць для працяглага выкарыстання, таму ў асяроддзі з нізкімі тэмпературамі трэба выбіраць сталёвы ролік; пры выкарыстанні роліка будзе ўтвараць невялікую колькасць пылу, таму яго нельга выкарыстоўваць у асяроддзі без пылу; паліўрэтан лёгка ўбірае знешнія фарбавальнікі, таму яго нельга выкарыстоўваць для перавозкі кардонных скрынак і тавараў з друкаванымі фарбамі; у агрэсіўным асяроддзі варта выбіраць барабан з нержавеючай сталі; калі транспартны аб'ект прывядзе да большага зносу роліка, варта выбіраць ролік з нержавеючай сталі або цвёрдага храмаванага пакрыцця, наколькі гэта магчыма, з-за нізкай зносаўстойлівасці ацынкаванага роліка і дрэннага выгляду пасля зносу. З-за неабходнасці хуткасці, пад'ёму і іншых прычын выкарыстоўваецца гумовы барабан, які можа абараніць тавары на зямлі, знізіць шум трансмісіі і гэтак далей.

Выбар шырыні роліка:

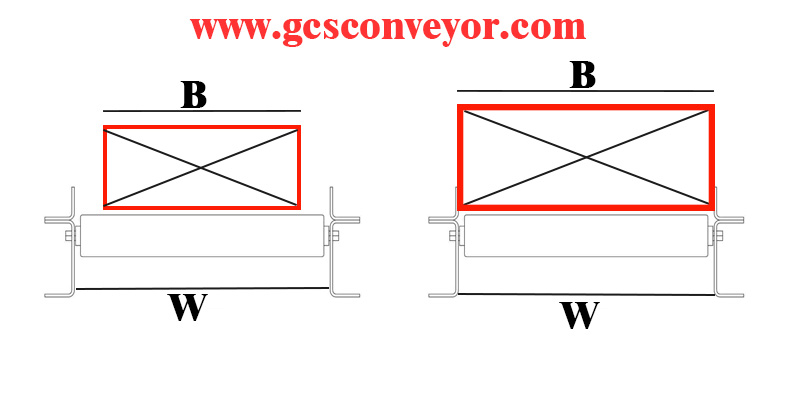

Для прамога транспарту ў звычайных умовах даўжыня барабана W на 50~150 мм шырэйшая за шырыню тавараў B. Пры неабходнасці пазіцыянавання яе можна выбраць да 10~20 мм. Для тавараў з вялікай калянасцю ўнізе шырыня тавараў можа быць крыху большай за даўжыню паверхні рулона, не ўплываючы на нармальную транспарціроўку і бяспеку, звычайна W≥0,8B.

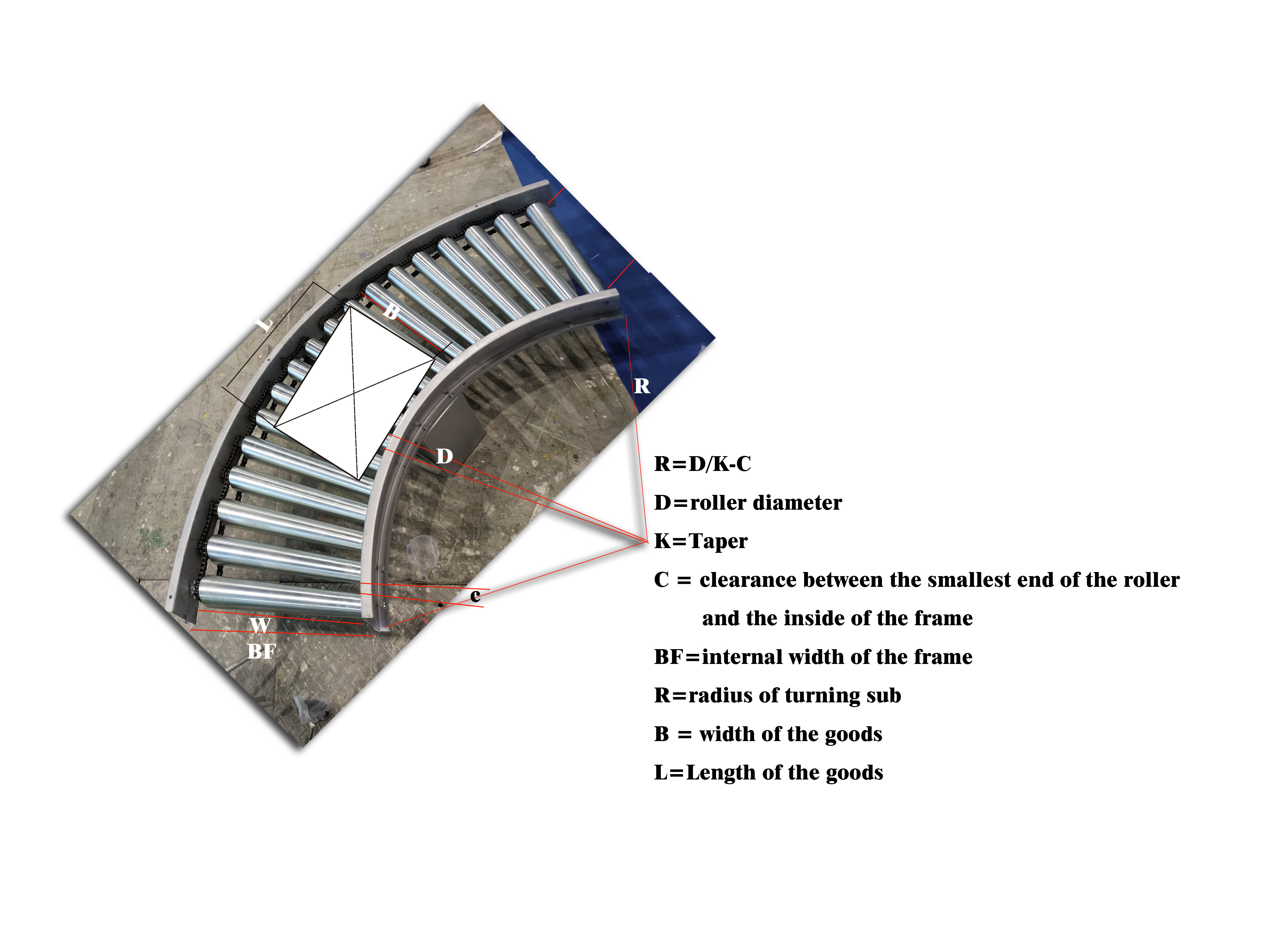

Для паваротнай секцыі важная не толькі шырыня тавараўBшто ўплывае на даўжыню ролікаWАбедзве даўжыні тавараў Lі радыус павароту Rмаюць на гэта ўплыў. Гэта можна разлічыць па формуле на дыяграме ніжэй або павярнуўшы прамавугольны канвеерЛ*Бвакол цэнтральнай кропкі, як паказана на дыяграме ніжэй, пераканаўшыся, што канвеер не церці ўнутраныя і знешнія накіроўвалыя краю канвеернай лініі і што ёсць пэўны запас. Канчатковая рэгуляванне затым выконваецца ў адпаведнасці са стандартамі ролікаў розных вытворцаў.

Пры аднолькавай шырыні тавараў як на прамым участку, так і на паваротным участку корпуса лініі, даўжыня роліка, неабходнага для паваротнага ўчастка, будзе большай, чым для прамога ўчастка. Звычайна паваротны ўчастак бярэцца за адзіную даўжыню ролікавай канвеернай лініі, напрыклад, нязручна ўніфікаваць, што можа прывесці да ўстанаўлення прамога пераходу ўчастка.

Выбар адлегласці паміж ролікамі.

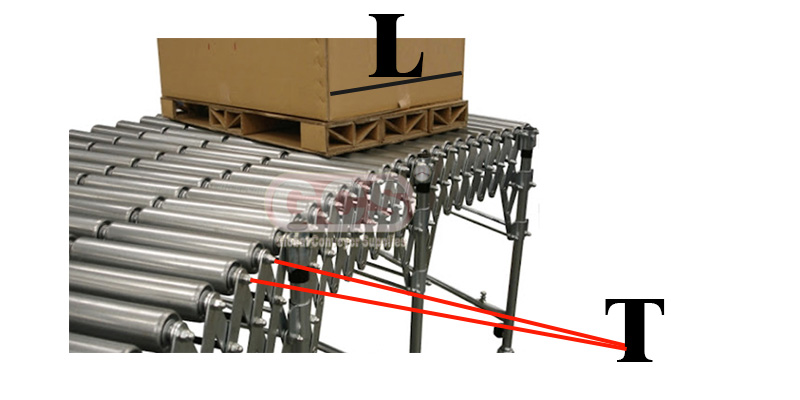

Для забеспячэння бесперабойнай транспарціроўкі грузаў у любы момант часу іх павінны падтрымліваць не менш за 3 ролікі, г.зн. адлегласць паміж цэнтрамі ролікаў T ≤ 1/3 L, што на практыцы звычайна прымаецца за (1/4 - 1/5) L. Для гнуткіх і тонкіх грузаў неабходна таксама ўлічваць прагін: прагін грузаў на адлегласці паміж ролікамі павінен быць меншым за 1/500 адлегласці паміж ролікамі, інакш гэта значна павялічыць супраціўленне качэнню. Таксама неабходна пераканацца, што кожны ролік не можа несці больш за сваю максімальную статычную нагрузку (гэта нагрузка - раўнамерна размеркаваная нагрузка без удараў; пры канцэнтраванай нагрузцы таксама неабходна павялічыць каэфіцыент бяспекі).

Акрамя выканання вышэйзгаданых асноўных патрабаванняў, крок роліка павінен адпавядаць і некаторым іншым спецыяльным патрабаванням.

(1) Міжцэнтравая адлегласць ролікаў падвойнага ланцуга павінна адпавядаць формуле: міжцэнтравая адлегласць T=n*p/2, дзе n — цэлы лік, p — крок ланцуга. Каб пазбегнуць паўзгібання ланцуга, агульная міжцэнтравая адлегласць складае наступнае.

| Мадэль | Крок (мм) | Рэкамендаваная цэнтральная адлегласць (мм) | Талерантнасць (мм) | ||||

| 08B11T | 12.7 | 69,8 | 82,5 | 95,2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12.7 | 88,9 | 101,6 | 114,3 | 127 | 139,7 | 0/-0,4 |

| 10А13Т | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2) Адлегласць паміж цэнтрамі сінхроннага рамяня мае адносна строгі абмежаванне, агульная адлегласць і адпаведны тып сінхроннага рамяня наступныя (рэкамендаваны дапушчальны адхіл: +0,5/0 мм)

| Шырыня рамяня ГРМ: 10 мм | ||

| крок роліка (мм) | Мадэль рамяня ГРМ | Зубцы рамяня ГРМ |

| 60 | 10-Т5-250 | 50 |

| 75 | 10-Т5-280 | 56 |

| 85 | 10-Т5-300 | 60 |

| 100 | 10-Т5-330 | 66 |

| 105 | 10-Т5-340 | 68 |

| 135 | 10-Т5-400 | 80 |

| 145 | 10-Т5-420 | 84 |

| 160 | 10-Т5-450 | 90 |

3) Крок ролікаў у шматклінавым раменным прывадзе варта выбіраць з наступнай табліцы.

| крок роліка (мм) | Тыпы поліклінавых рамянёў | |

| 2 канаўкі | 3 канаўкі | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Пры выкарыстанні O-вобразнага рамяня неабходна выбіраць розны папярэдні нацяг у адпаведнасці з рэкамендацыямі розных вытворцаў O-вобразных рамянёў, звычайна 5%~8% (гэта значыць, 5%~8% адымаецца ад тэарэтычнай даўжыні ніжняга дыяметра кальца як даўжыня папярэдняга нацягу).

5) Пры выкарыстанні паваротнага барабана рэкамендуецца, каб кут адлегласці паміж барабанамі для падвойнага ланцуговага прывада быў меншым або роўны 5°, а адлегласць паміж цэнтрамі шматклінавага рамяня рэкамендуецца выбіраць 73,7 мм.

Выбар рэжыму ўстаноўкі:

Існуюць розныя спосабы ўстаноўкі ролікаў, такія як спружыннае прэсаванне, унутраная разьба, вонкавая разьба, плоскі шып, паўкруглая плоская разьба (тып D), адтуліна для штыфта і г.д. Сярод іх найбольш часта выкарыстоўваецца ўнутраная разьба, затым спружыннае прэсаванне, а іншыя спосабы выкарыстоўваюцца ў пэўных выпадках і не з'яўляюцца распаўсюджанымі.

Параўнанне распаўсюджаных спосабаў мантажу.

1) Тып з спружынным заціскам.

а. Найбольш распаўсюджаны спосаб мантажу ў непрывадных катках, які вельмі лёгка і хутка ўсталёўваецца і дэмантуецца.

b. Паміж унутранай шырынёй рамы і ролікам патрабуецца пэўны запас пры мантажы, які будзе змяняцца ў залежнасці ад дыяметра, адтуліны і вышыні, звычайна пакідаючы зазор ад 0,5 да 1 мм з аднаго боку.

c. Для стабілізацыі і ўзмацнення каркаса паміж рамамі патрэбныя дадатковыя звязкі.

г. Не рэкамендуецца мантаваць зорачны ролік з няшчыльным злучэннем, напрыклад, спружынным заціскам.

2) Унутраная разьба.

а. Гэта найбольш распаўсюджаны спосаб мацавання ў механічных канвеерах, такіх як зорачныя ролікі, дзе ролікі і рама злучаны ў адзінае цэлае з дапамогай нітаў на абодвух канцах.

b. Усталёўка і дэмантаж роліка займае адносна шмат часу.

c. Адтуліна ў рамцы не павінна быць занадта вялікай, каб паменшыць розніцу вышыні роліка пасля ўстаноўкі (зазор звычайна складае 0,5 мм, напрыклад, для M8 рэкамендуецца, каб адтуліна ў рамцы была Φ8,5 мм).

г. Калі рама выраблена з алюмініевага профілю, рэкамендуецца выбраць канфігурацыю «вялікі дыяметр вала і малая разьба», каб прадухіліць пранікненне вала ў алюмініевы профіль пасля фіксацыі.

3) Плоскія шыпы.

а. Паходзяць ад шахтных шліцавых ролікавых камплектаў, дзе круглы канец стрыжня вала фрэзераваны з абодвух бакоў і ўстаўляецца ў адпаведны паз рамы, што робіць мантаж і дэмантаж надзвычай простымі.

b. Адсутнасць абмежавання кірунку ўверх, таму ў асноўным выкарыстоўваюцца ў якасці ролікаў раменных машын, не падыходзяць для перадачы энергіі, напрыклад, зорачак і шматкамерных рамянёў.

Адносна нагрузкі і перавозкі грузаў.

Нагрузка: гэта максімальная нагрузка, якую можа несці ролік, які можна прывесці ў рух. На нагрузку ўплывае не толькі нагрузка, якую нясе асобны ролік, але і форма ўстаноўкі роліка, прывадная структура і прывадная магутнасць прывадных кампанентаў. У перадачы магутнасці нагрузка адыгрывае вырашальную ролю.

Грузападымальнасць: гэта максімальная нагрузка, якую можа несці ролік. Асноўнымі фактарамі, якія ўплываюць на грузападымальнасць, з'яўляюцца: цыліндр, вал і падшыпнікі, і вызначаюцца самым слабым з іх. У цэлым, павелічэнне таўшчыні сценкі толькі павялічвае ўдаратрываласць цыліндру і не аказвае істотнага ўплыву на грузападымальнасць.

GCS пакідае за сабой права змяняць памеры і важныя дадзеныя ў любы час без папярэдняга паведамлення. Кліенты павінны пераканацца, што яны атрымліваюць сертыфікаваныя чарцяжы ад GCS перад завяршэннем дэталяў праектавання.

Час публікацыі: 05 ліпеня 2022 г.