Сред всички видоверолков безделник транспортиранеоборудване, ролковите транспортьори имат изключително широк спектър от приложения и стабилна позиция, която не може да бъде пренебрегната. Ролковите транспортьори се използват в куриерските услуги, пощенските услуги, електронната търговия, летищата, хранително-вкусовата промишленост, модата, автомобилостроенето, пристанищата, въглищата, строителните материали и различни други производствени индустрии.

Стоките, подходящи за ролкови транспортьори, трябва да имат плоска, твърда контактна долна повърхност, напр. твърди картонени кутии, пластмасови кутии с плоско дъно, метални (стоманени) контейнери, дървени палети и др. Когато контактната повърхност на стоките е мека или неравна (напр. меки чанти, чанти, части с неравно дъно и др.), те не са подходящи за ролков транспорт. Трябва също да се отбележи, че ако контактната повърхност между стоките и ролката е твърде малка (точков контакт или линеен контакт), дори ако стоките могат да бъдат транспортирани, ролката лесно ще се повреди (частично износване, счупена конусна втулка и др.) и експлоатационният живот на оборудването ще бъде засегнат, напр. метални контейнери с контактна дънна повърхност с мрежеста структура.

Избор на тип ролка

Когато използвате ръчно бутане или наклонено свободно плъзгане, изберете незадвижван валяк; когато използвате задвижване с променливотоков двигател, изберете валяк за задвижване на транспортьора. Валяците на задвижващия транспортьор могат да бъдат разделени на ролки с едно зъбно колело, ролки с двойно зъбно колело, синхронни ремъчни задвижващи ролки, много вертикално ремъчни задвижващи ролки, ролки с O-ремъчно задвижване и др., в зависимост от режима на задвижване; когато използвате електрическо ролково задвижване, изберете електрически валяк и валяк за задвижване или незадвижван валяк. Когато е необходимо стоките да спрат да се натрупват по конвейерната линия, може да се избере акумулираща ролка, в зависимост от действителните нужди от натрупване (триенето не е регулируемо) или регулируема акумулираща ролка; когато стоките трябва да постигнат въртящо се действие, изберете коничен валяк, като стандартният конус на коничния валяк на различните производители обикновено е 3,6° или 2,4°, като най-често е 3,6°.

Избор на материал за ролките:

Различната среда на употреба изисква избор на различни материали за ролките: пластмасовите части са крехки в нискотемпературна среда и не са подходящи за продължителна употреба, затова в нискотемпературна среда е необходимо да се избере стоманена ролка; ролката ще отдели малко количество прах при употреба, така че не може да се използва в среда без прах; полиуретанът лесно абсорбира външни цветове, така че не може да се използва за транспортиране на картонени опаковки и стоки с печатни цветове; барабан от неръждаема стомана трябва да се избира в корозивна среда; когато транспортният обект ще причини по-голямо износване на ролката, трябва да се избере ролка от неръждаема стомана или твърдо хромирана, доколкото е възможно, поради лошата износоустойчивост на поцинкованата ролка и лошия външен вид след износване. Поради необходимостта от скорост, изкачване и други причини, се използва гумен барабан, който може да предпази стоките на земята, да намали шума от предаването и т.н.

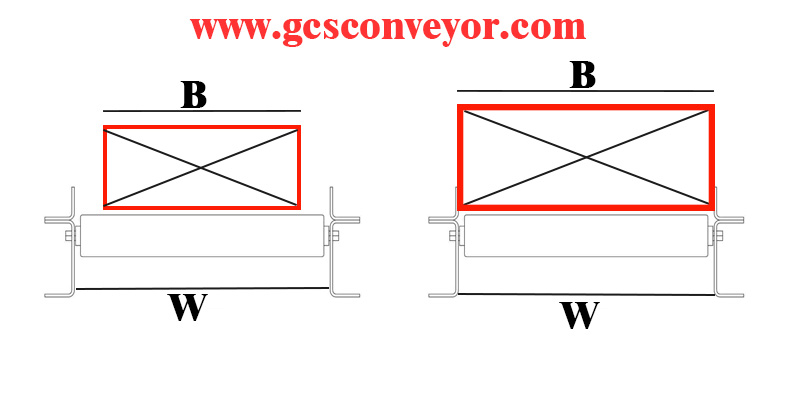

Избор на ширина на ролката:

За праволинейно транспортиране, при нормални обстоятелства, дължината на барабана W е с 50~150 мм по-широка от ширината на товара B. Когато е необходимо позициониране, тя може да бъде избрана с ширина от 10~20 мм. За стоки с голяма твърдост в долната част, ширината на товара може да бъде малко по-голяма от дължината на повърхността на ролката, без това да повлияе на нормалното транспортиране и безопасността, обикновено W≥0,8B.

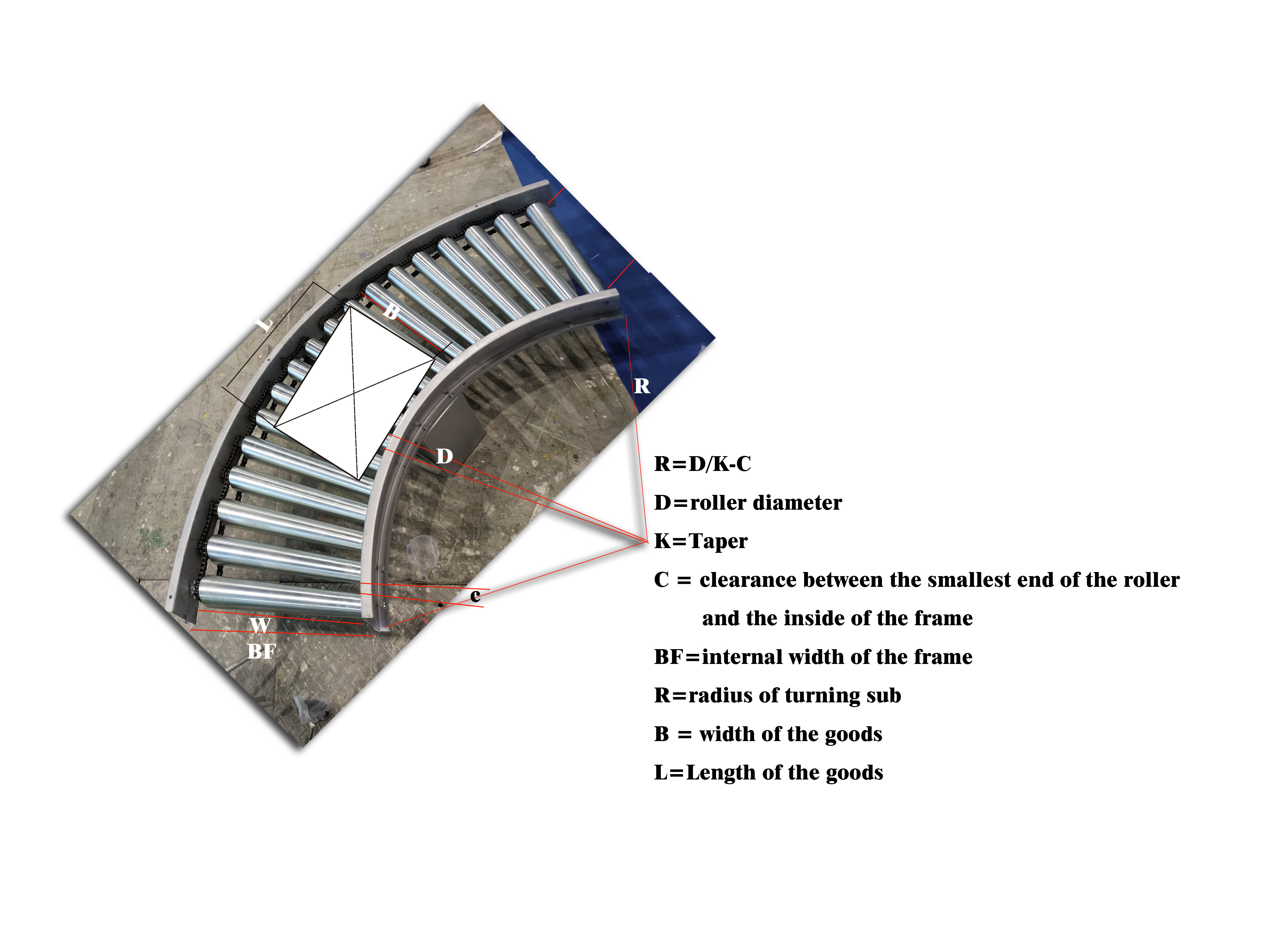

За секцията за завиване не е важна само ширината на стокитеBкоето влияе на дължината на ролкатаWКакто дължината на стоките Lи радиусът на завиване Rимат влияние върху него. Това може да се изчисли по формулата на диаграмата по-долу или чрез завъртане на правоъгълния конвейерЛ*Боколо централната точка, както е показано на диаграмата по-долу, като се гарантира, че конвейерът не трие вътрешните и външните направляващи ръбове на конвейерната линия и че има определен марж. Окончателната настройка се извършва съгласно стандартите за ролките на различните производители.

При еднаква ширина на стоките както в правия участък, така и в завиващия участък на тялото на линията, дължината на ролката, необходима за завиващия участък, ще бъде по-голяма от тази на правия участък. Обикновено се приема завиващият участък като еднаква дължина на ролковата транспортна линия, като например неудобство за унифициране, което може да зададе преходния прав участък.

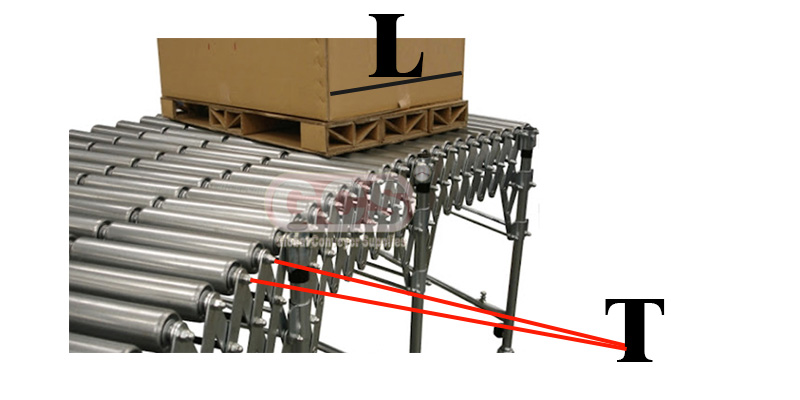

Избор на разстояние между ролките.

За да се осигури безпроблемно транспортиране на стоки, поне 3 или повече ролки трябва да поддържат стоките във всеки даден момент, т.е. разстоянието между центровете на ролките T ≤ 1/3 L, което в практиката обикновено се приема за (1/4 до 1/5) L. За гъвкави и тънки стоки трябва да се вземе предвид и отклонението на стоките: отклонението на стоките върху разстоянието между ролките трябва да бъде по-малко от 1/500 от разстоянието между ролките, в противен случай това значително ще увеличи съпротивлението при движение. Също така трябва да се потвърди, че всяка ролка не може да носи повече от максималното си статично натоварване (това натоварване е равномерно разпределеното натоварване без удари; ако има концентрирано натоварване, коефициентът на безопасност също трябва да се увеличи).

В допълнение към горните основни изисквания, стъпката на ролките трябва да отговаря и на някои други специални изисквания.

(1) Междуосовото разстояние на ролките с двойна верижна предавка трябва да отговаря на формулата: междуосово разстояние T=n*p/2, където n е цяло число, p е стъпката на веригата. За да се избегне полуизкривяване на веригата, общото междуосово разстояние е както следва.

| Модел | Стъпка (мм) | Препоръчително разстояние между центровете (мм) | Толеранс (мм) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0,4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0,4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198,4 | 0/-0.7 |

2) Разстоянието между центровете на синхронния ремък има относително строго ограничение, като общото разстояние и съответстващият тип синхронен ремък са следните (препоръчителен толеранс: +0,5/0 мм)

| Ширина на ангренажния ремък: 10 мм | ||

| Стъпка на ролките (мм) | Модел на ангренажен ремък | Зъби на ангренажния ремък |

| 60 | 10-Т5-250 | 50 |

| 75 | 10-Т5-280 | 56 |

| 85 | 10-Т5-300 | 60 |

| 100 | 10-Т5-330 | 66 |

| 105 | 10-Т5-340 | 68 |

| 135 | 10-Т5-400 | 80 |

| 145 | 10-Т5-420 | 84 |

| 160 | 10-Т5-450 | 90 |

3) Стъпката на ролките в многоклиново ремъчно задвижване трябва да се избере от следната таблица.

| Стъпка на ролките (мм) | Видове поликлиновидни ремъци | |

| 2 канала | 3 канала | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) При задвижване на O-ремък, трябва да се избере различно предварително натоварване според предложенията на различните производители на O-ремъци, обикновено 5%~8% (т.е. 5%~8% се изважда от теоретичната дължина на пръстена с долен диаметър като дължина на предварително натоварване).

5) При използване на въртящ се барабан се препоръчва включеният ъгъл на разстояние между барабаните за двойно верижно задвижване да е по-малък или равен на 5°, а междуцентровото разстояние на многоклиновия ремък се препоръчва да се избере 73,7 мм.

Избор на режим на монтаж:

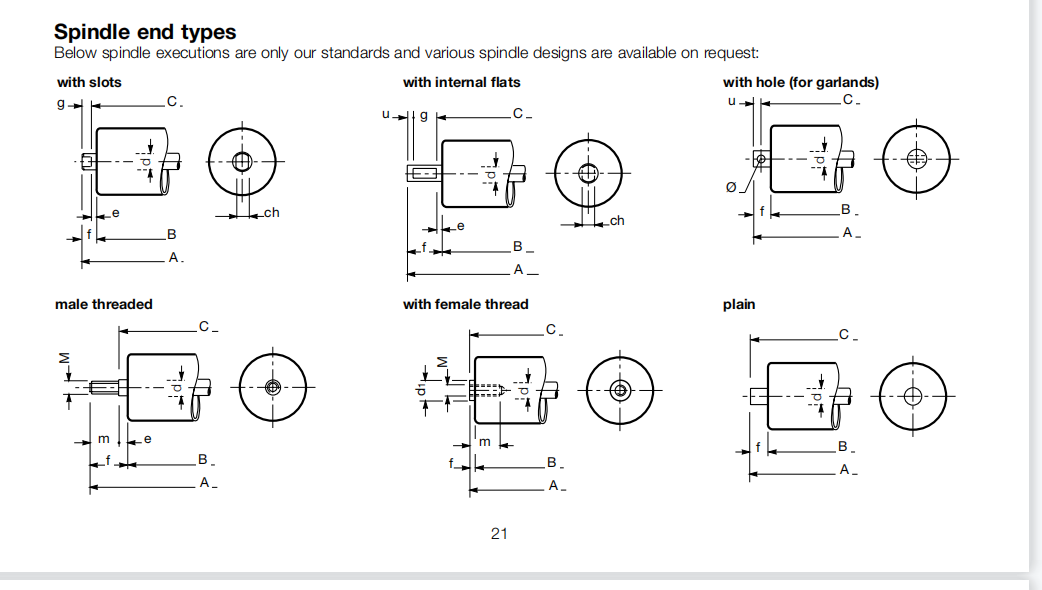

Съществуват различни методи за монтаж на ролкови инструменти, като например тип с пружинно пресоване, вътрешна резба, външна резба, плосък шип, полукръгла плоска резба (тип D), отвор за щифт и др. Сред тях вътрешната резба е най-често използваната, следвана от пружинно пресоване, а другите начини се използват в специфични случаи и не се използват често.

Сравнение на често използвани методи за монтаж.

1) Тип с пружинно натискане.

а. Най-често използваният метод за монтаж при незадвижвани ролки е много лесен и бърз за монтаж и демонтаж.

b. Необходим е определен монтажен марж между вътрешната ширина на рамката и ролката, който ще варира в зависимост от диаметъра, отвора и височината, като обикновено оставя празнина от 0,5 до 1 мм от едната страна.

в. Необходими са допълнителни връзки между рамките, за да се стабилизира и подсили рамката.

г. Не се препоръчва зъбното колело да се монтира с хлабава връзка, като например пружинно притискаща се.

2) Вътрешна резба.

а. Това е най-често използваният метод за монтаж в задвижвани конвейери, като например зъбни ролки, при който ролките и рамката са свързани като едно цяло посредством болтове в двата края.

б. Монтирането и демонтирането на ролката отнема сравнително време.

c. Отворът в рамката не трябва да е твърде голям, за да се намали разликата във височината на ролката след монтажа (разстоянието обикновено е 0,5 мм, например за M8 се препоръчва отворът в рамката да е Φ8,5 мм).

г. Когато рамката е изработена от алуминиев профил, се препоръчва да се избере конфигурация с „голям диаметър на вала и малка резба“, за да се предотврати проникването на вала в алуминиевия профил след заключване.

3) Плоски шипове.

а. Произлизат от минни шлицови ролкови комплекти, където кръглият край на сърцевината на вала е фрезован плоско от двете страни и щракнат в съответния слот на рамката, което прави монтажа и демонтажа изключително лесни.

б. Липса на ограничител нагоре, така че се използва най-вече като ролки за лентови машини, не е подходящ за пренос на енергия, като например зъбни колела и многокамерни ленти.

Относно товара и товароносимостта.

Натоварване: Това е максималното натоварване, което може да бъде понесено от ролка, която може да бъде задвижвана в работа. Натоварването се влияе не само от товара, понесен от една ролка, но и от формата на монтаж на ролката, задвижващата конструкция и задвижващата мощност на задвижващите компоненти. При предаването на мощност натоварването играе решаваща роля.

Товароносимост: Това е максималното натоварване, което ролката може да понесе. Основните фактори, влияещи върху товароносимостта, са: цилиндърът, валът и лагерите, и се определят от най-слабия от всички тях. Като цяло, увеличаването на дебелината на стената само увеличава удароустойчивостта на цилиндъра и няма съществено влияние върху товароносимостта.

GCS си запазва правото да променя размерите и важните данни по всяко време без предупреждение. Клиентите трябва да се уверят, че получават заверени чертежи от GCS, преди да финализират детайлите на дизайна.

Време на публикуване: 05 юли 2022 г.