Unter allen Arten vonRollenfördererRollenbahnen sind in vielen verschiedenen Geräten einsetzbar und haben eine nicht zu vernachlässigende robuste Position. Sie werden in der Kurier- und Postbranche, im E-Commerce, auf Flughäfen, in der Lebensmittel- und Getränkeindustrie, in der Modebranche, in der Automobilindustrie, in Häfen, in der Kohle- und Baustoffindustrie sowie in verschiedenen anderen Fertigungsindustrien eingesetzt.

Für Rollenförderer geeignete Güter sollten eine flache, starre Kontaktfläche auf der Unterseite haben, z. B. starre Kartons, Kunststoffkisten mit flachem Boden, Metallbehälter (Stahlbehälter), Holzpaletten usw. Wenn die Kontaktfläche der Güter weich oder unregelmäßig ist (z. B. weiche Taschen, Handtaschen, Teile mit unregelmäßigem Boden usw.), sind sie nicht für den Rollentransport geeignet. Außerdem ist zu beachten, dass bei einer zu kleinen Kontaktfläche zwischen Gütern und Rollen (Punkt- oder Linienkontakt) die Rollen leicht beschädigt werden (teilweiser Verschleiß, gebrochene Konushülse usw.), selbst wenn die Güter transportiert werden können, und die Lebensdauer der Ausrüstung beeinträchtigt wird, z. B. Metallbehälter mit einer Kontaktfläche auf der Unterseite aus Netzgewebe.

Auswahl des Walzentyps

Wählen Sie beim manuellen Schieben oder beim schrägen freien Gleiten eine nicht angetriebene Rolle. Wählen Sie beim Antrieb mit Wechselstrommotor eine angetriebene Förderrolle. Angetriebene Förderrollen können je nach Antriebsmodus in Rollen mit Einzelkettenradantrieb, Rollen mit Doppelkettenradantrieb, Rollen mit Synchronriemenantrieb, Rollen mit mehreren vertikalen Riemenantrieben, Rollen mit O-Riemenantrieb usw. unterteilt werden. Wählen Sie beim Einsatz eines elektrischen Rollenantriebs eine elektrische Rolle und eine angetriebene Rolle oder eine nicht angetriebene Rolle. Wenn die Ansammlung von Gütern auf dem Förderband gestoppt werden soll, kann die Staurolle je nach den tatsächlichen Ansammlungsanforderungen der Hülsenstauung (Reibung ist nicht einstellbar) und der einstellbaren Staurolle ausgewählt werden. Wenn die Güter eine Drehbewegung ausführen müssen, wählen Sie eine konische Rolle. Der Standardkegel konischer Rollen verschiedener Hersteller beträgt im Allgemeinen 3,6° oder 2,4°, wobei 3,6° am häufigsten ist.

Auswahl des Walzenmaterials:

Je nach Einsatzumgebung müssen unterschiedliche Walzenmaterialien gewählt werden: Kunststoffteile werden in niedrigen Temperaturen spröde und sind nicht für den Langzeitgebrauch geeignet, daher sollten für niedrige Temperaturen Stahlwalzen gewählt werden; Walzen erzeugen bei Gebrauch etwas Staub und können daher nicht in staubfreien Umgebungen eingesetzt werden; Polyurethan nimmt leicht Fremdfarben auf und kann daher nicht zum Transport von Kartons und Waren mit Druckfarben verwendet werden; In korrosiven Umgebungen sollten Edelstahltrommeln gewählt werden; Wenn das Förderobjekt die Walze stärker abnutzt, sollten möglichst Edelstahl- oder hartverchromte Walzen gewählt werden, da verzinkte Walzen eine geringe Verschleißfestigkeit aufweisen und nach dem Verschleiß ein schlechtes Aussehen aufweisen. Aufgrund von Geschwindigkeitsanforderungen, Steigungen und anderen Gründen werden Gummitrommeln verwendet, da diese die Waren am Boden schützen und Übertragungsgeräusche reduzieren können usw.

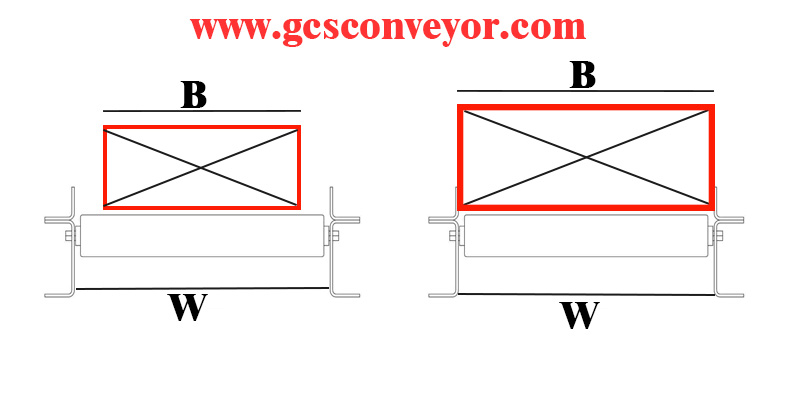

Auswahl der Walzenbreite:

Bei geradlinigem Transport ist die Trommellänge W unter normalen Umständen 50–150 mm breiter als die Breite der Ware B. Bei erforderlicher Positionierung kann sie auf 10–20 mm kleiner gewählt werden. Bei Waren mit hoher Steifigkeit an der Unterseite kann die Breite der Waren geringfügig größer als die Länge der Rollenoberfläche sein, ohne den normalen Transport und die Sicherheit zu beeinträchtigen. Im Allgemeinen ist W ≥ 0,8 B.

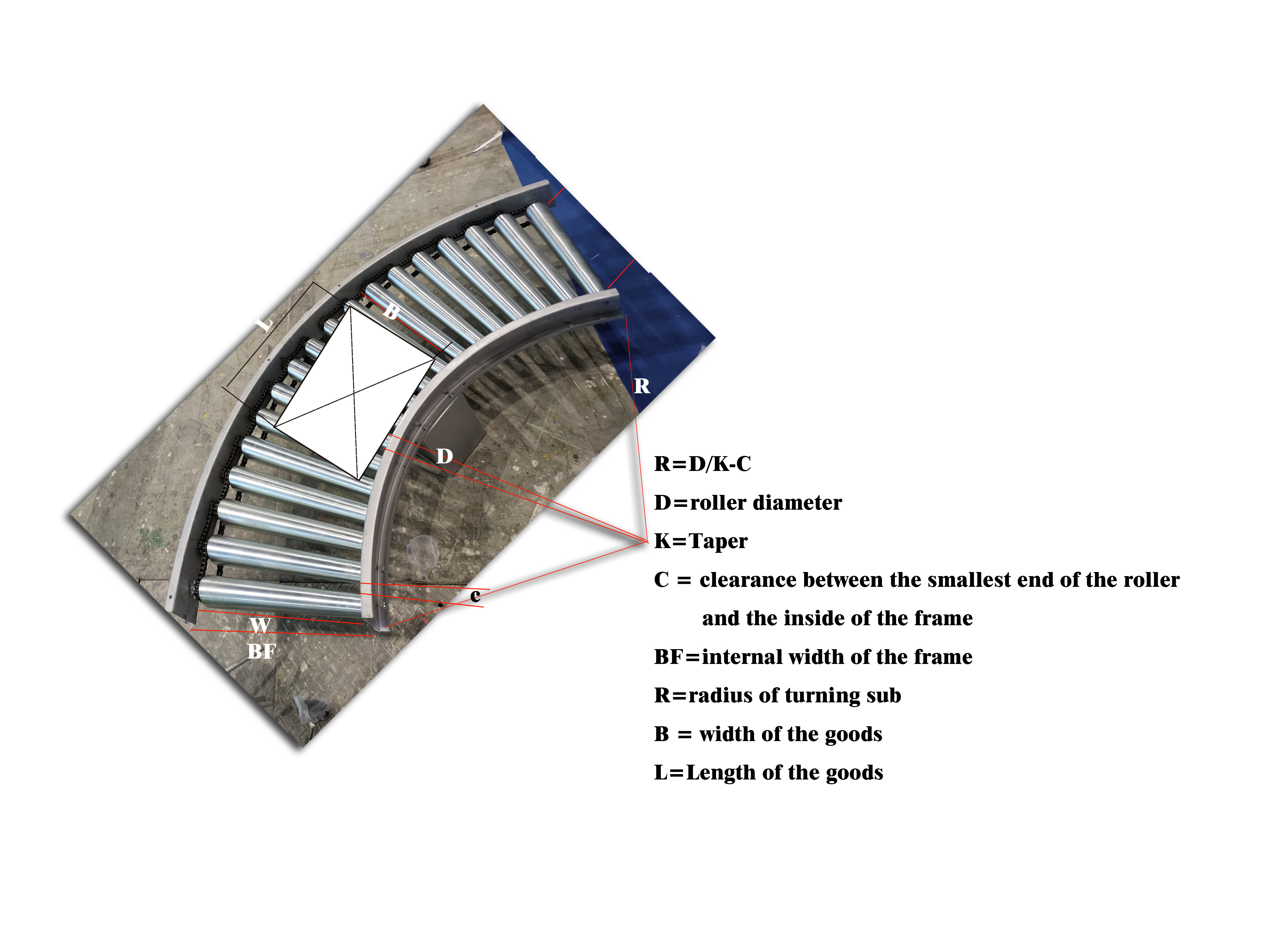

Für den Wendeabschnitt ist es nicht nur die Breite der WarenBdas beeinflusst die RollenlängeWSowohl die Länge der Ware Lund der Wenderadius REinfluss darauf haben. Dies kann mit der Formel im Diagramm unten berechnet werden oder durch Drehen des rechteckigen FörderbandesL*Bum den Mittelpunkt, wie in der Abbildung unten dargestellt. Dabei ist darauf zu achten, dass das Förderband nicht an den inneren und äußeren Führungskanten der Förderstrecke reibt und ein gewisser Spielraum vorhanden ist. Die endgültige Einstellung erfolgt dann entsprechend den Rollennormen der verschiedenen Hersteller.

Bei gleicher Warenbreite im geraden Abschnitt und im Wendeabschnitt des Linienkörpers ist die für den Wendeabschnitt erforderliche Rollenlänge größer als für den geraden Abschnitt. Im Allgemeinen wird der Wendeabschnitt als einheitliche Länge der Rollenförderlinie verwendet. Wenn eine Vereinheitlichung unpraktisch ist, kann ein gerader Übergangsabschnitt eingerichtet werden.

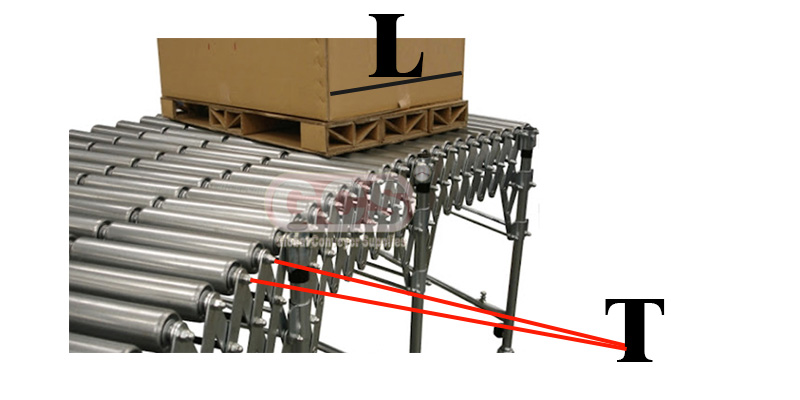

Auswahl des Rollenabstands.

Um einen reibungslosen Transport der Güter zu gewährleisten, sollten diese jederzeit von mindestens drei Rollen getragen werden, d. h. der Rollenmittenabstand T ≤ 1/3 L, in der Praxis üblicherweise mit (1/4 bis 1/5) L angenommen. Bei flexiblen und schlanken Gütern muss auch die Durchbiegung der Güter berücksichtigt werden: Die Durchbiegung der Güter auf einem Rollenabstand sollte weniger als 1/500 des Rollenabstands betragen, da sich sonst der Laufwiderstand stark erhöht. Außerdem muss sichergestellt werden, dass jede Rolle nicht mehr als ihre maximale statische Last tragen kann (diese Last ist die gleichmäßig verteilte Last ohne Stöße. Bei konzentrierter Last muss zusätzlich ein Sicherheitsfaktor erhöht werden).

Neben der Erfüllung der oben genannten Grundanforderungen muss die Rollenteilung auch einige weitere spezielle Anforderungen erfüllen.

(1) Der Achsabstand der Antriebsrollen einer Doppelkette sollte der Formel entsprechen: Achsabstand T=n*p/2, wobei n eine Ganzzahl und p die Kettenteilung ist. Um ein Knicken der Kette zu vermeiden, beträgt der übliche Achsabstand wie folgt.

| Modell | Teilung (mm) | Empfohlener Achsabstand (mm) | Toleranz (mm) | ||||

| 08B11T | 12.7 | 69,8 | 82,5 | 95,2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12.7 | 88,9 | 101,6 | 114,3 | 127 | 139,7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2)Der Achsabstand der Synchronriemenanordnung unterliegt relativ strengen Grenzen. Der übliche Abstand und der passende Synchronriementyp sind wie folgt (empfohlene Toleranz: +0,5/0 mm).

| Zahnriemenbreite: 10 mm | ||

| Rollenabstand (mm) | Modell des Zahnriemens | Zähne des Zahnriemens |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) Die Teilung der Rollen bei einem Keilrippenriemenantrieb ist aus der folgenden Tabelle auszuwählen.

| Rollenabstand (mm) | Arten von Poly-V-Riemen | |

| 2 Rillen | 3 Rillen | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Beim Antrieb eines O-Riemens sollte eine unterschiedliche Vorspannung entsprechend den Empfehlungen der verschiedenen O-Riemenhersteller gewählt werden, im Allgemeinen 5 % bis 8 % (d. h. 5 % bis 8 % werden von der theoretischen Ringlänge des unteren Durchmessers als Vorspannungslänge abgezogen).

5) Bei Verwendung der Drehtrommel wird empfohlen, dass der Trommelabstandswinkel für den Doppelkettenantrieb kleiner oder gleich 5° ist und der Achsabstand des Mehrkeilriemens 73,7 mm beträgt.

Auswahl des Installationsmodus:

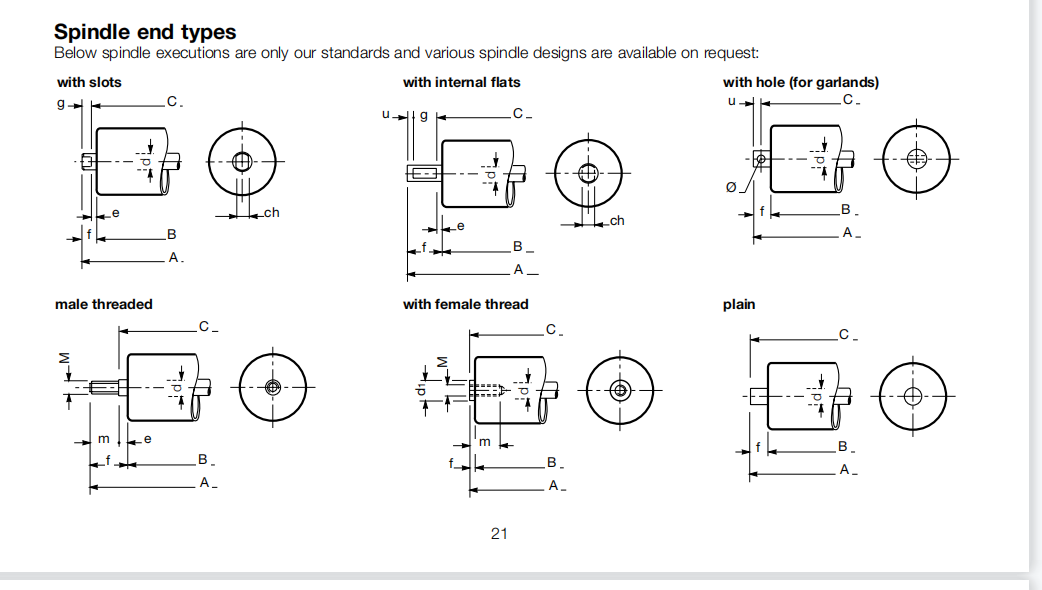

Es gibt verschiedene Installationsmethoden für Rollen, wie zum Beispiel Federpresstyp, Innengewinde, Außengewinde, Flachzapfen, halbrunde Flachgewinde (Typ D), Stiftloch usw. Unter diesen wird am häufigsten das Innengewinde verwendet, gefolgt vom Federpressen. Die anderen Methoden werden in bestimmten Fällen verwendet, sind aber nicht allgemein gebräuchlich.

Vergleich häufig verwendeter Montagemethoden.

1) Federeinpresstyp.

a. Die am häufigsten verwendete Montagemethode bei nicht angetriebenen Rollen ist sehr einfach und schnell zu installieren und zu demontieren.

b. Zwischen der Innenbreite des Rahmens und der Rolle ist ein gewisser Einbauspielraum erforderlich, der je nach Durchmesser, Öffnung und Höhe variiert und normalerweise auf einer Seite einen Spalt von 0,5 bis 1 mm lässt.

c. Zwischen den Rahmen sind zusätzliche Verbindungen erforderlich, um den Rahmen zu stabilisieren und zu verstärken.

d. Es wird nicht empfohlen, die Kettenradrolle mit einer losen Verbindung, wie beispielsweise einer Einpressfeder, zu montieren.

2) Innengewinde.

a. Dies ist die am häufigsten verwendete Montagemethode bei angetriebenen Förderbändern wie Kettenrollen, bei der die Rollen und der Rahmen an beiden Enden durch Bolzen zu einer Einheit verbunden sind.

b. Der Ein- und Ausbau der Walze ist relativ zeitaufwendig.

c. Das Loch im Rahmen sollte nicht zu groß sein, um den Höhenunterschied der Rolle nach der Installation zu verringern (der Abstand beträgt im Allgemeinen 0,5 mm. Für M8 wird beispielsweise ein Loch im Rahmen von Φ8,5 mm empfohlen).

d. Wenn der Rahmen aus einem Aluminiumprofil besteht, wird empfohlen, die Konfiguration „großer Wellendurchmesser und kleines Gewinde“ zu wählen, um zu verhindern, dass die Welle nach dem Verriegeln in das Aluminiumprofil eindringt.

3) Flachzapfen.

a. Abgeleitet von Minen-Schlitzrollensätzen, bei denen das runde Wellenkernende beidseitig flach gefräst und in den entsprechenden Rahmenschlitz eingerastet ist, was den Ein- und Ausbau extrem einfach macht.

b. Fehlende Richtungsbegrenzung nach oben, daher meist als Riemenmaschinenrollen verwendet, nicht geeignet für die Kraftübertragung wie Kettenräder und Mehrkammerriemen.

Bezüglich Last und Lasttragevermögen.

Traglast: Dies ist die maximale Last, die eine angetriebene Rolle tragen kann. Die Traglast wird nicht nur durch die Traglast einer einzelnen Rolle beeinflusst, sondern auch durch die Einbauform der Rolle, die Antriebsanordnung und die Antriebsleistung der Antriebskomponenten. Bei der Kraftübertragung spielt die Traglast eine entscheidende Rolle.

Tragfähigkeit: Dies ist die maximale Belastung, die eine Rolle tragen kann. Die wichtigsten Faktoren, die die Tragfähigkeit beeinflussen, sind Zylinder, Welle und Lager. Sie werden durch den schwächsten Faktor bestimmt. Eine Erhöhung der Wandstärke erhöht im Allgemeinen nur die Stoßfestigkeit des Zylinders und hat keinen signifikanten Einfluss auf die Tragfähigkeit.

GCS behält sich das Recht vor, Abmessungen und wichtige Daten jederzeit und ohne Vorankündigung zu ändern. Kunden müssen sicherstellen, dass sie zertifizierte Zeichnungen von GCS erhalten, bevor sie die Konstruktionsdetails finalisieren.

Beitragszeit: 05.07.2022