Entre todos los tipos detransporte de rodillos tensoresLos transportadores de rodillos tienen una amplia gama de aplicaciones y una robustez innegable. Se utilizan en mensajería, correo postal, comercio electrónico, aeropuertos, alimentación y bebidas, moda, automoción, puertos, carbón, materiales de construcción y otras industrias manufactureras.

Las mercancías aptas para transportadores de rodillos deben tener una superficie de contacto inferior plana y rígida, por ejemplo, cajas de cartón rígido, cajas de plástico con fondo plano, contenedores metálicos (de acero), palés de madera, etc. Si la superficie de contacto de las mercancías es blanda o irregular (por ejemplo, bolsas blandas, bolsos, piezas con fondo irregular, etc.), no son aptas para el transporte con rodillos. También debe tenerse en cuenta que si la superficie de contacto entre las mercancías y el rodillo es demasiado pequeña (contacto puntual o lineal), incluso si las mercancías pueden transportarse, el rodillo se dañará fácilmente (desgaste parcial, rotura del manguito cónico, etc.) y la vida útil del equipo se verá afectada, por ejemplo, contenedores metálicos con superficie de contacto inferior de malla.

Selección del tipo de rodillo

Cuando utilice empuje manual o deslizamiento libre inclinado, elija un rodillo sin motor; cuando utilice un accionamiento por motor de CA, elija un rodillo transportador eléctrico; los rodillos transportadores eléctricos se pueden dividir en rodillos de accionamiento de rueda dentada simple, rodillos de accionamiento de rueda dentada doble, rodillos de accionamiento por correa síncrona, rodillos de accionamiento por correa vertical múltiple, rodillos de accionamiento por correa O, etc., según el modo de accionamiento; cuando utilice un accionamiento de rodillo eléctrico, elija un rodillo eléctrico y un rodillo eléctrico o un rodillo sin motor. Cuando se requiere que las mercancías dejen de acumularse en la línea transportadora, se puede seleccionar la polea de acumulación, dependiendo de las necesidades reales de acumulación de la acumulación de manguito (la fricción no es ajustable) y la polea de acumulación ajustable; cuando las mercancías necesitan lograr una acción giratoria para elegir un rodillo cónico, la conicidad del rodillo cónico estándar de diferentes fabricantes es generalmente de 3,6 ° o 2,4 °, siendo 3,6 ° el más frecuente.

Selección del material del rodillo:

Diferentes entornos de uso requieren elegir diferentes materiales para el rodillo: las piezas de plástico en entornos de baja temperatura son frágiles y no son adecuadas para un uso prolongado, por lo que se debe elegir un rodillo de acero; el rodillo produce una pequeña cantidad de polvo durante su uso, por lo que no se puede utilizar en un entorno libre de polvo; el poliuretano absorbe fácilmente los colores externos, por lo que no se puede utilizar para transportar cajas de cartón y mercancías con colores de impresión; se debe seleccionar un tambor de acero inoxidable en entornos corrosivos; cuando el objeto a transportar cause un mayor desgaste en el rodillo, se debe seleccionar un rodillo de acero inoxidable o cromado duro en la medida de lo posible debido a la baja resistencia al desgaste del rodillo galvanizado y al mal aspecto después del uso. Debido a la necesidad de velocidad, ascensos y otras razones, se utiliza el tambor de goma, que puede proteger las mercancías en el suelo, reducir el ruido de transmisión, etc.

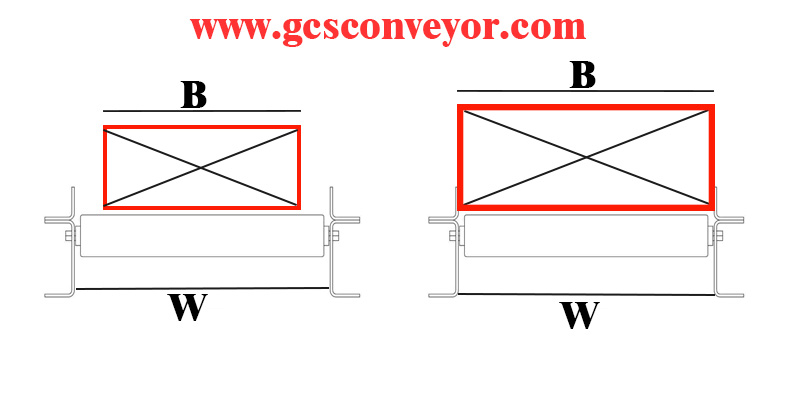

Selección del ancho del rodillo:

Para el transporte en línea recta, en circunstancias normales, la longitud del tambor W es de 50 a 150 mm mayor que el ancho de la mercancía B. Si se requiere posicionamiento, se puede seleccionar un tamaño tan pequeño como 10 a 20 mm. Para mercancías con gran rigidez en la base, el ancho de la mercancía puede ser ligeramente mayor que la longitud de la superficie del rodillo sin afectar el transporte normal ni la seguridad, generalmente W ≥ 0,8B.

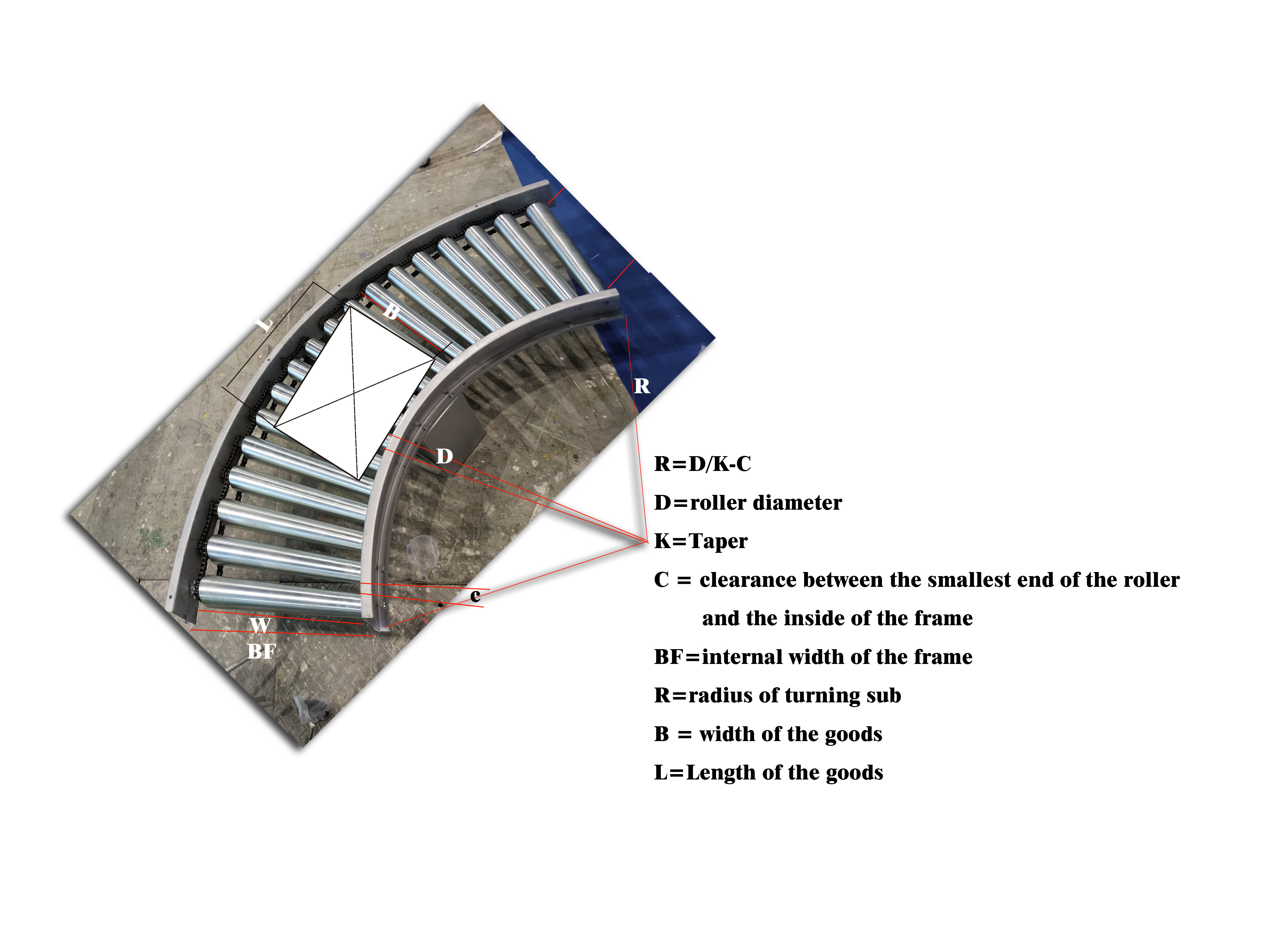

Para la sección de torneado no solo es importante el ancho de la mercancíaBque afecta la longitud del rodilloW. Tanto la longitud de la mercancía Ly el radio de giro Rinfluyen en ella. Esto se puede calcular con la fórmula del diagrama a continuación o girando la cinta transportadora rectangular.L*BAlrededor del punto central, como se muestra en el diagrama a continuación, se debe asegurar que el transportador no roce los bordes guía internos y externos de la línea transportadora y que haya un margen de seguridad. El ajuste final se realiza según las normas de los rodillos de los diferentes fabricantes.

Con el mismo ancho de mercancías tanto en la sección recta como en la sección giratoria del cuerpo de la línea, la longitud del rodillo requerida por la sección giratoria será mayor que la sección recta, generalmente tome la sección giratoria como la longitud uniforme de la línea de transporte de rodillos, como inconveniente para unificar, puede establecer la sección recta de transición.

Selección del espaciado entre rodillos.

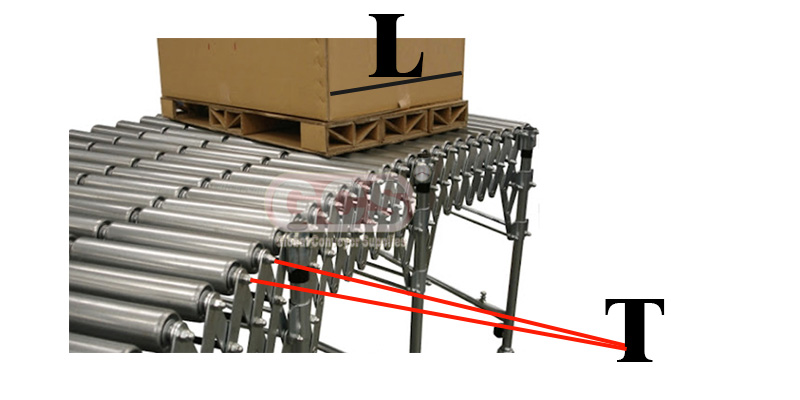

Para garantizar el transporte fluido de las mercancías, al menos 3 rodillos deben soportarlas en todo momento. Es decir, la distancia entre los rodillos T ≤ 1/3 L, generalmente considerada como (1/4 a 1/5) L en la práctica. Para mercancías flexibles y esbeltas, también debe considerarse la deflexión de la mercancía: esta distancia entre rodillos debe ser inferior a 1/500 de la distancia entre rodillos; de lo contrario, aumentará considerablemente la resistencia al desplazamiento. También debe confirmarse que cada rodillo no pueda soportar más que su carga estática máxima (esta carga se distribuye uniformemente sin impactos; si la carga es concentrada, también debe aumentarse el factor de seguridad).

Además de cumplir con los requisitos básicos anteriores, el paso del rodillo también debe cumplir con algunos otros requisitos especiales.

(1) La distancia entre centros de los rodillos de transmisión de cadena doble debe cumplir con la fórmula: distancia entre centros T = n*p/2, donde n es un número entero y p es el paso de la cadena. Para evitar que la cadena se doble a la mitad, la distancia entre centros común es la siguiente.

| Modelo | Paso (mm) | Distancia entre centros recomendada (mm) | Tolerancia (mm) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0,7 |

2)La distancia entre centros de la disposición de la correa síncrona tiene un límite relativamente estricto, el espaciado común y el tipo de correa síncrona correspondiente son los siguientes (tolerancia recomendada: +0,5/0 mm)

| Ancho de la correa de distribución: 10 mm | ||

| Paso de rodillos (mm) | Modelo de correa de distribución | Dientes de la correa de distribución |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) El paso de los rodillos en una transmisión por correa multi-V debe seleccionarse de la siguiente tabla.

| Paso de rodillos (mm) | Tipos de correa poli-V | |

| 2 ranuras | 3 ranuras | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Al accionar una correa O, se debe seleccionar una precarga diferente según las sugerencias de diferentes fabricantes de correas O, generalmente 5%~8% (es decir, 5%~8% se deduce de la longitud teórica del anillo del diámetro inferior como longitud de precarga)

5) Al utilizar el tambor giratorio, se recomienda que el ángulo incluido de espaciado del tambor para transmisión de cadena doble sea menor o igual a 5°, y se recomienda elegir una distancia entre centros de la correa de cuña múltiple de 73,7 mm.

Selección del modo de instalación:

Existen varios métodos de instalación para los rodillos, como el tipo de prensado de resorte, rosca interna, rosca externa, espiga plana, plana semicircular (tipo D), orificio de pasador, etc. Entre ellos, la rosca interna es la más utilizada, seguida del prensado de resorte, y las otras formas se utilizan en ocasiones específicas, que no se usan comúnmente.

Comparación de los métodos de montaje más utilizados.

1) Tipo de presión de resorte.

a. El método de montaje más utilizado en rodillos no motorizados es muy fácil y rápido de instalar y desmontar.

b. Se requiere un cierto margen de instalación entre el ancho interior del marco y el rodillo, que variará según el diámetro, la apertura y la altura, dejando generalmente un espacio de 0,5 a 1 mm en un lado.

c. Se requieren amarres adicionales entre los marcos para estabilizarlos y reforzarlos.

d. No se recomienda montar el rodillo dentado con una conexión suelta, como un tipo de presión de resorte.

2) Rosca interna.

a. Es el método de montaje más comúnmente utilizado en transportadores motorizados como los rodillos de rueda dentada, donde los rodillos y el marco están conectados como una sola unidad mediante pernos en ambos extremos.

b. Instalar y desmontar el rodillo requiere relativamente mucho tiempo.

c. El orificio en el marco no debe ser demasiado grande para reducir la diferencia de altura del rodillo después de la instalación (la separación suele ser de 0,5 mm; por ejemplo, para M8, se recomienda que el orificio en el marco sea de Φ8,5 mm).

d. Si el marco es de perfil de aluminio, se recomienda elegir la configuración de "diámetro de eje grande y rosca pequeña" para evitar que el eje penetre en el perfil de aluminio después del bloqueo.

3) Espigas planas.

a. Derivado de los conjuntos de rodillos ranurados para minas, donde el extremo del núcleo del eje redondo se fresa plano en ambos lados y se encaja en la ranura del marco correspondiente, lo que hace que la instalación y el desmontaje sean extremadamente fáciles.

b. Falta de restricción direccional ascendente, por lo que se utilizan principalmente como rodillos de máquinas de banda, no siendo adecuados para transporte de potencia como ruedas dentadas y bandas multicámara.

Respecto a la carga y el transporte de carga.

Carga: Es la carga máxima que puede soportar un rodillo al ponerse en funcionamiento. La carga se ve influenciada no solo por la carga que soporta cada rodillo, sino también por la forma de instalación del rodillo, la disposición de la transmisión y la capacidad de los componentes. En la transmisión de potencia, la carga desempeña un papel decisivo.

Capacidad de carga: Es la carga máxima que un rodillo puede soportar. Los principales factores que influyen en la capacidad de carga son el cilindro, el eje y los rodamientos, y se determinan por el más débil de todos. En general, aumentar el espesor de la pared solo aumenta la resistencia al impacto del cilindro y no tiene un efecto significativo en la capacidad de carga.

GCS se reserva el derecho de modificar las dimensiones y los datos críticos en cualquier momento y sin previo aviso. Los clientes deben asegurarse de recibir los planos certificados de GCS antes de finalizar los detalles del diseño.

Hora de publicación: 05-jul-2022