Convoyeurs à bande

Introduction

Cet article examinera en profondeurconvoyeurs à bande.

L'article apportera une meilleure compréhension sur des sujets tels que :

- Convoyeurs à bande et leurs composants

- Types de convoyeurs à bande

- Conception et sélection de convoyeurs à bande

- Applications et avantages des convoyeurs à bande

- Et bien plus encore…

Chapitre 1 : Convoyeurs à bande et leurs composants

Ce chapitre traitera de ce qu’est un convoyeur à bande et de ses composants.

Qu'est-ce qu'un convoyeur à bande ?

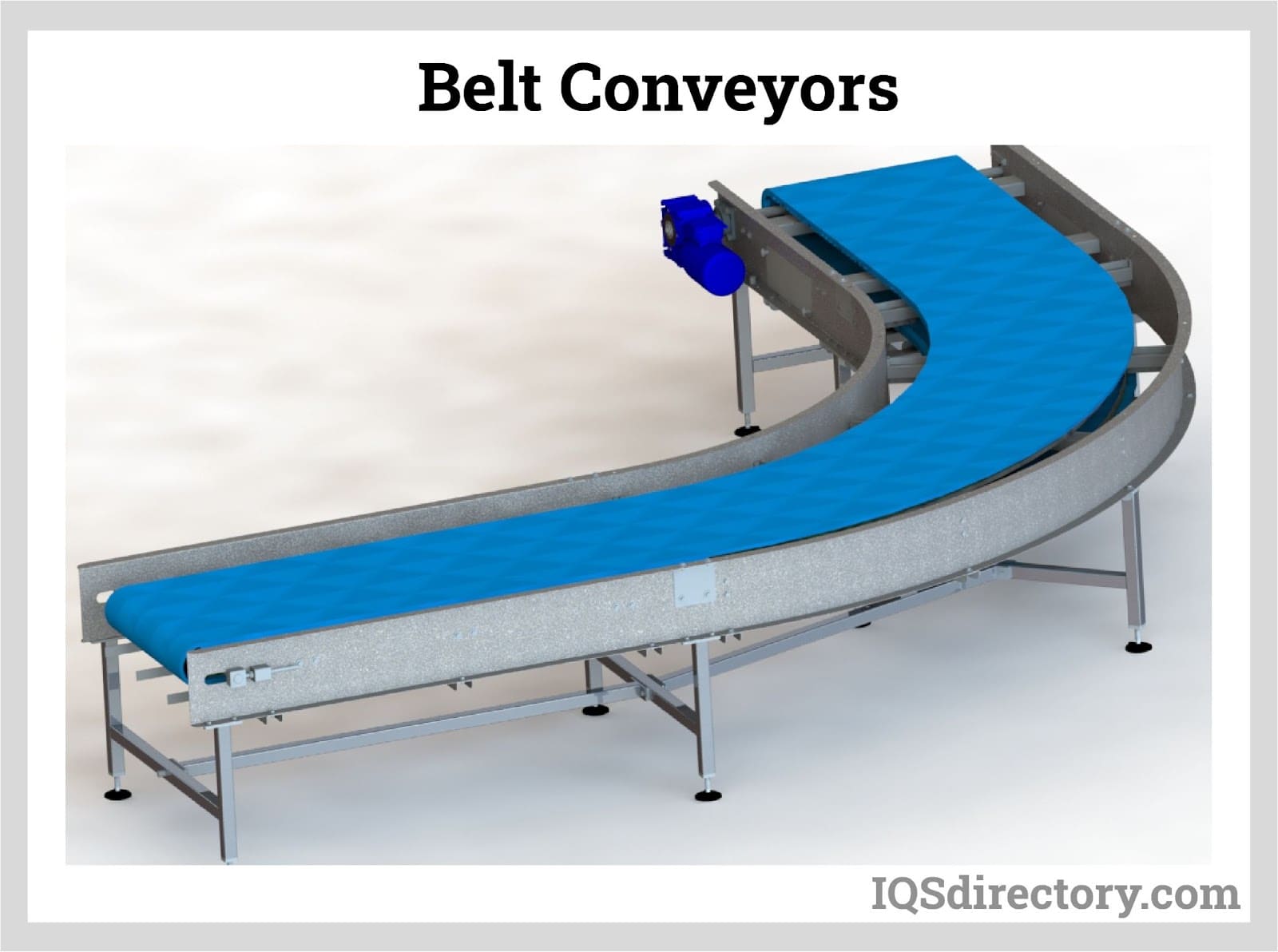

Un convoyeur à bande est un système conçu pour transporter ou déplacer des éléments physiques tels que des matériaux, des marchandises et même des personnes d'un point à un autre. Contrairement aux autres moyens de transport utilisant des chaînes, des spirales, des systèmes hydrauliques, etc., les convoyeurs à bande déplacent les articles à l'aide d'une courroie. Il s'agit d'une boucle de matériau flexible tendue entre des rouleaux actionnés par un moteur électrique.

Étant donné que les articles transportés varient en nature, le matériau de la courroie varie également en fonction du système dans lequel il est utilisé. Il se présente généralement sous la forme d'une courroie en polymère ou en caoutchouc.

Composants d'un convoyeur à bande

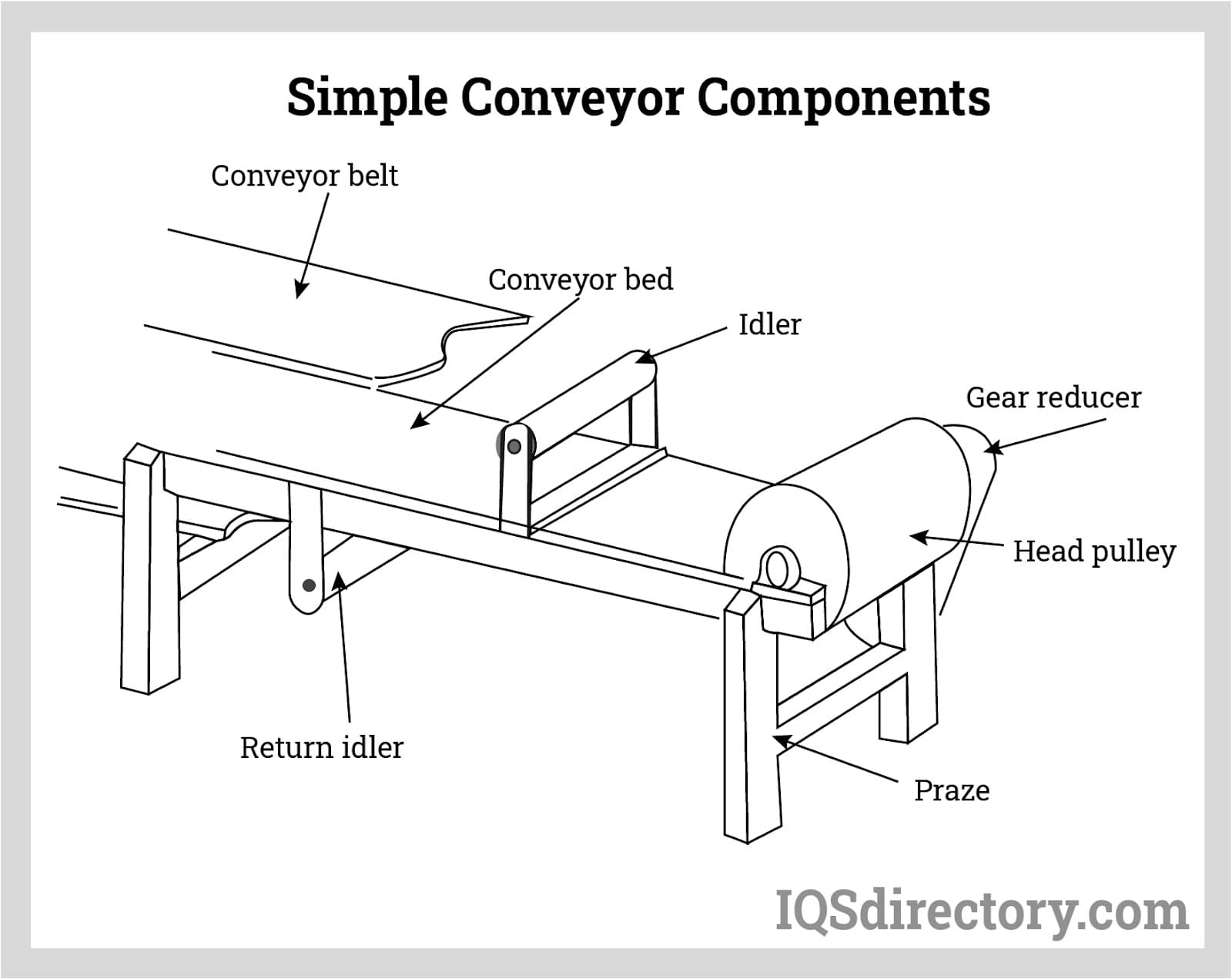

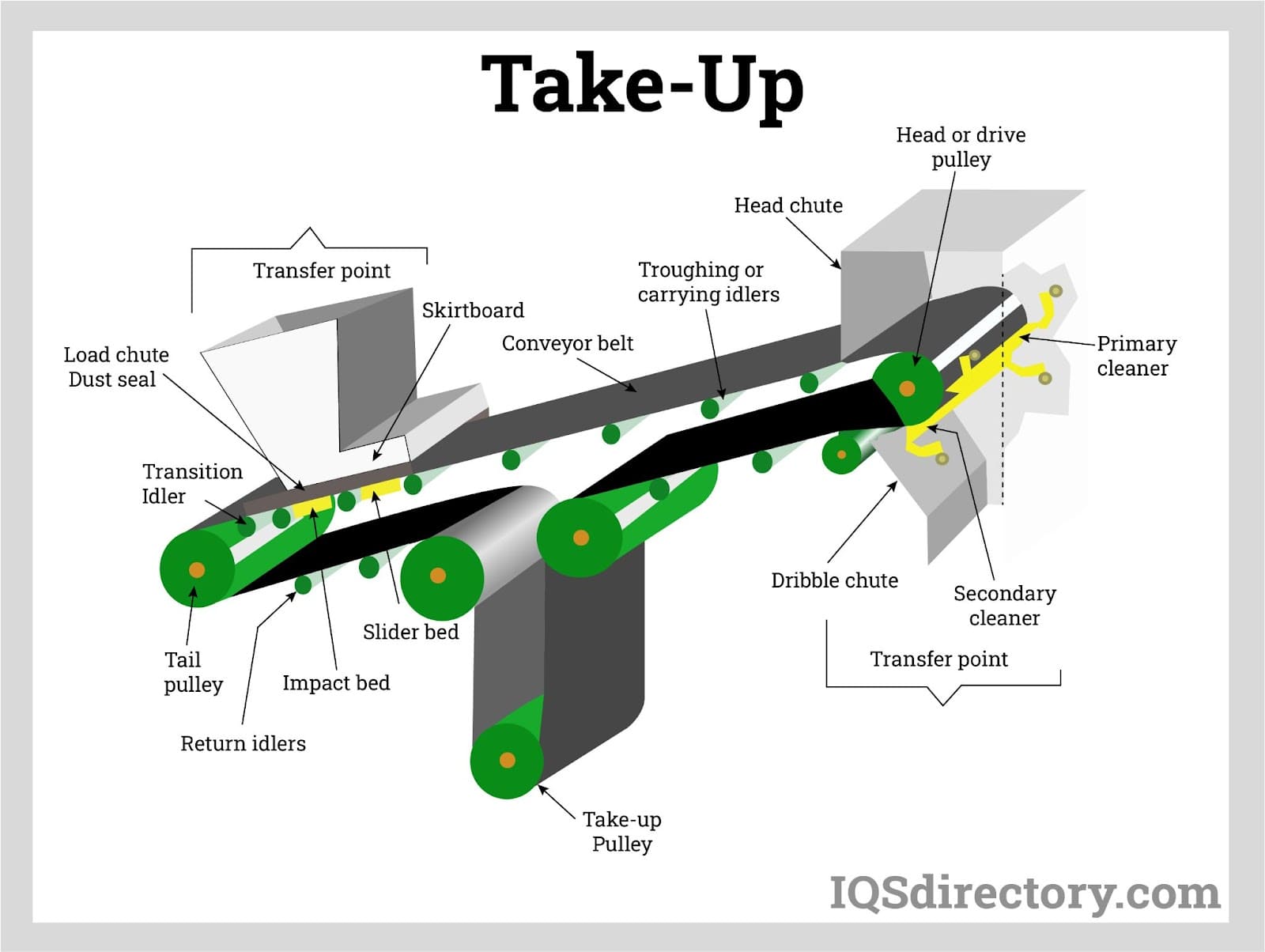

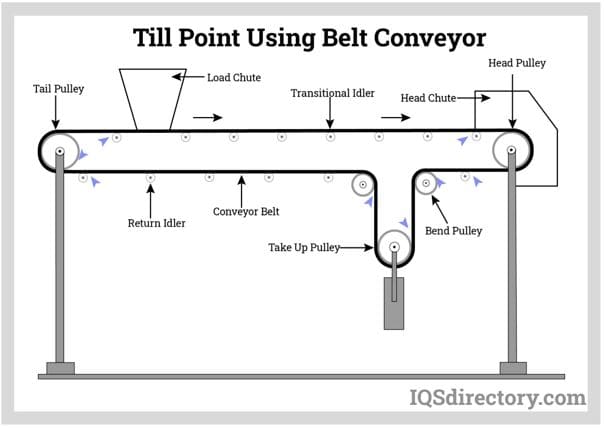

Un système de convoyeur à bande standard comprend une poulie de tête, une poulie de queue, des rouleaux de renvoi, une courroie et un châssis.

Poulie de tête

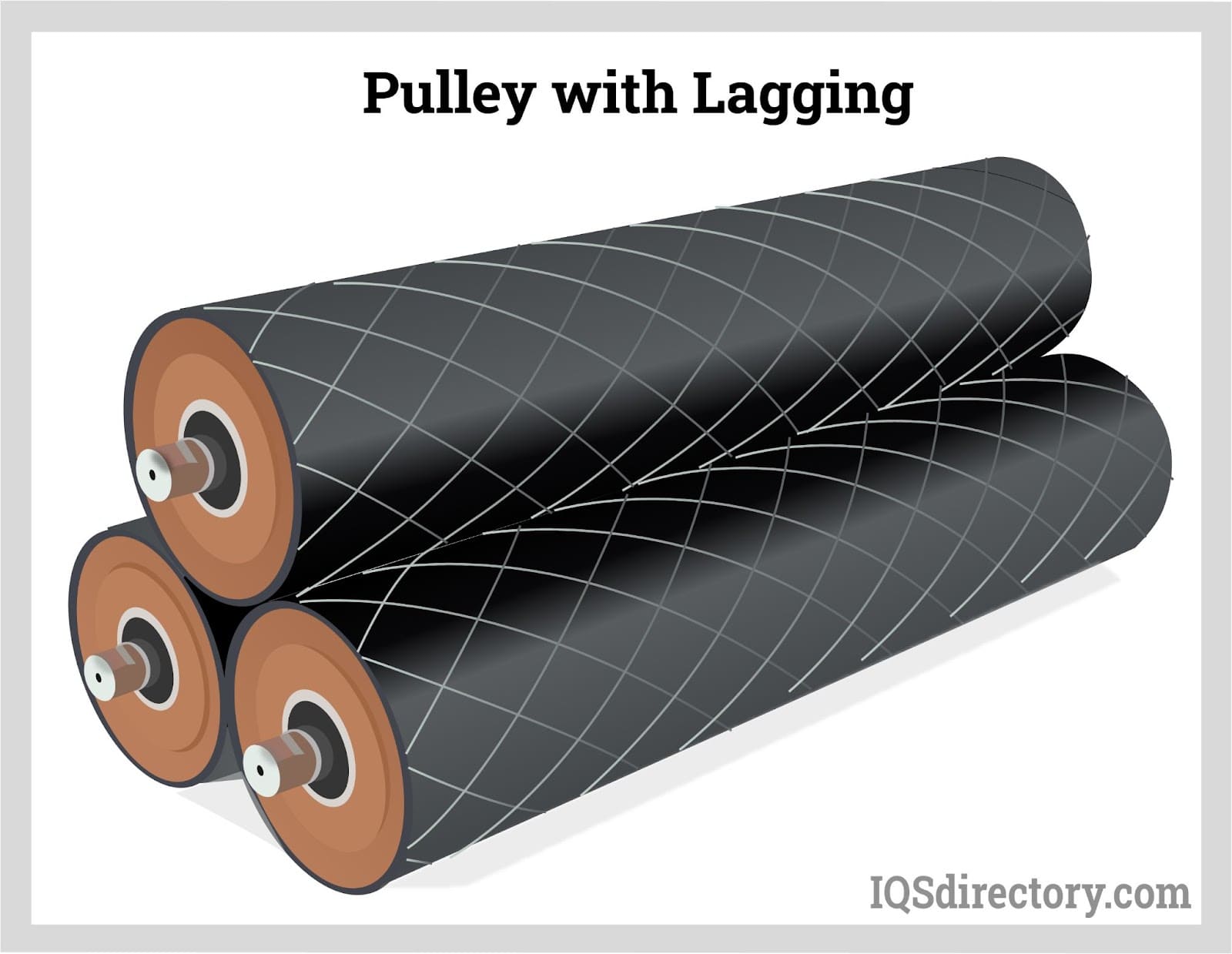

La poulie de tête est celle qui est couplée à l'actionneur et au moteur électrique. Elle entraîne le convoyeur, agissant généralement comme force de traction plutôt que de poussée. Elle est généralement située à l'extrémité de déchargement du convoyeur. Comme la poulie de tête entraîne l'ensemble du système, il est souvent nécessaire d'augmenter sa traction avec la bande. C'est pourquoi elle est recouverte d'une gaine rugueuse. Cette gaine est appelée « jambage ». Voici à quoi ressemble une poulie avec une gaine.

La poulie de tête présente généralement le plus grand diamètre. Un système peut parfois comporter plusieurs poulies motrices. La poulie de refoulement est une poulie motrice.rouleau de convoyeurgénéralement avec le plus grand diamètre et sera identifié comme la poulie de tête.

Poulie de retour ou de queue

Il est situé à l'extrémité de chargement du convoyeur à bande. Il est parfois équipé d'une aile permettant de nettoyer la bande en laissant tomber les matériaux sur les supports.

Dans un système de convoyeur à bande simple, la poulie de queue est montée sur des guides généralement rainurés pour permettre la tension de la bande. Dans d'autres systèmes de convoyeur à bande, comme nous le verrons, la tension de la bande est confiée à un autre rouleau, appelé rouleau tendeur.

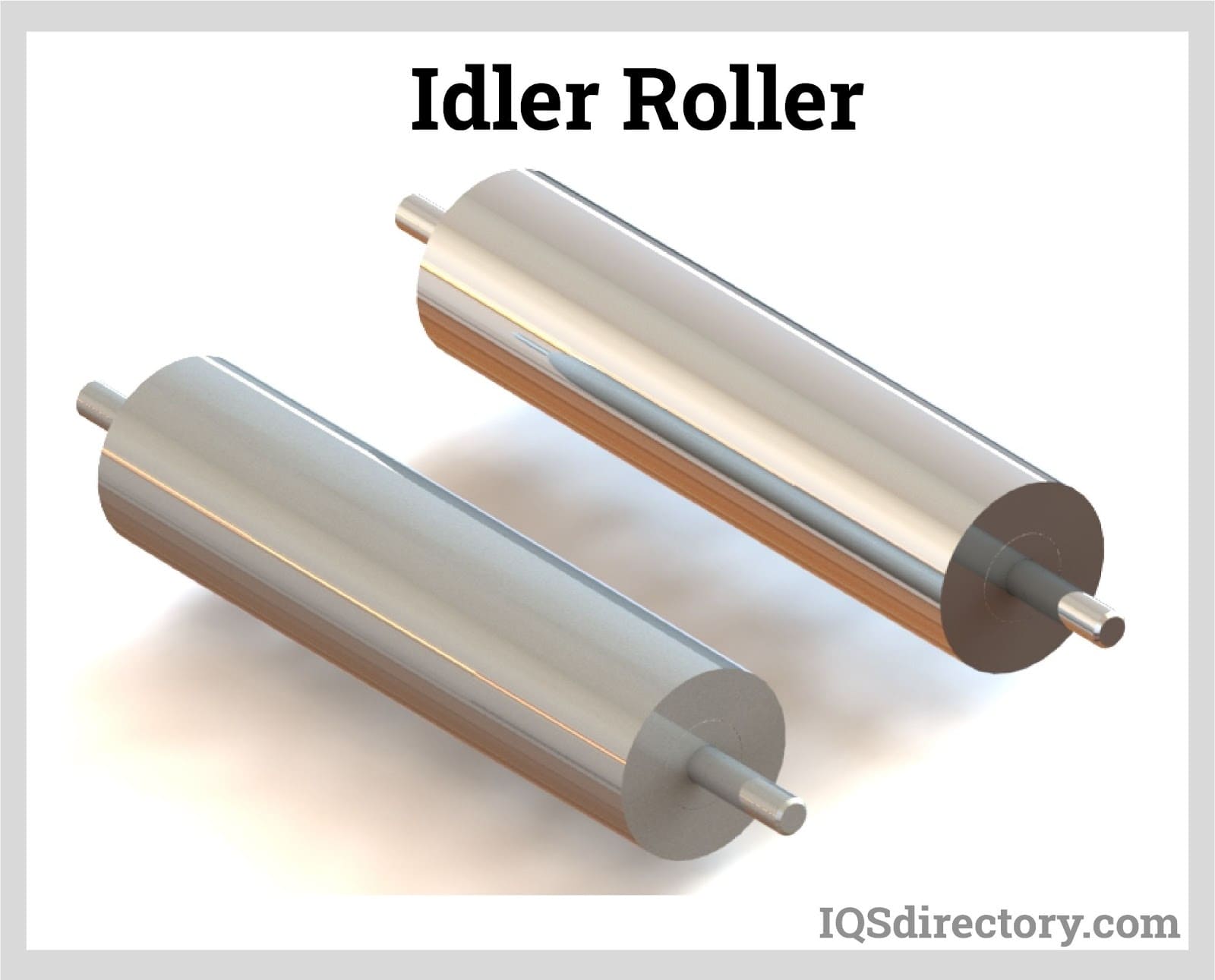

Rouleau de renvoi

Il s'agit de rouleaux placés sur toute la longueur de la bande pour soutenir celle-ci et la charge, éviter l'affaissement, aligner la bande et éliminer les résidus (matériaux collés à la bande). Les rouleaux de renvoi peuvent effectuer toutes ces tâches ou une seule, mais quel que soit l'espace, ils serviront toujours de support à la bande.

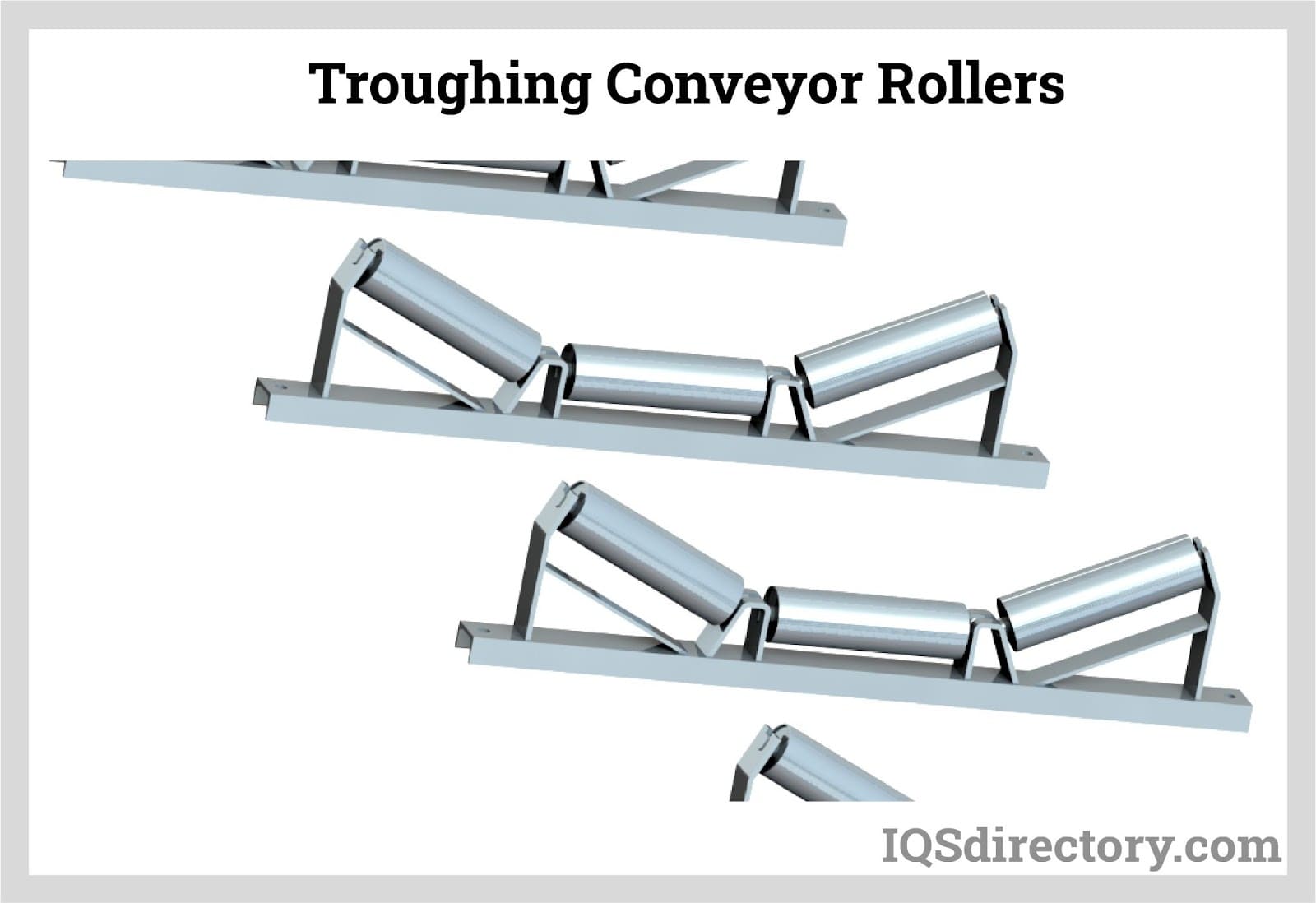

Il existe de nombreux rouleaux de renvoi différents pour différentes fonctions, comme indiqué ci-dessous :

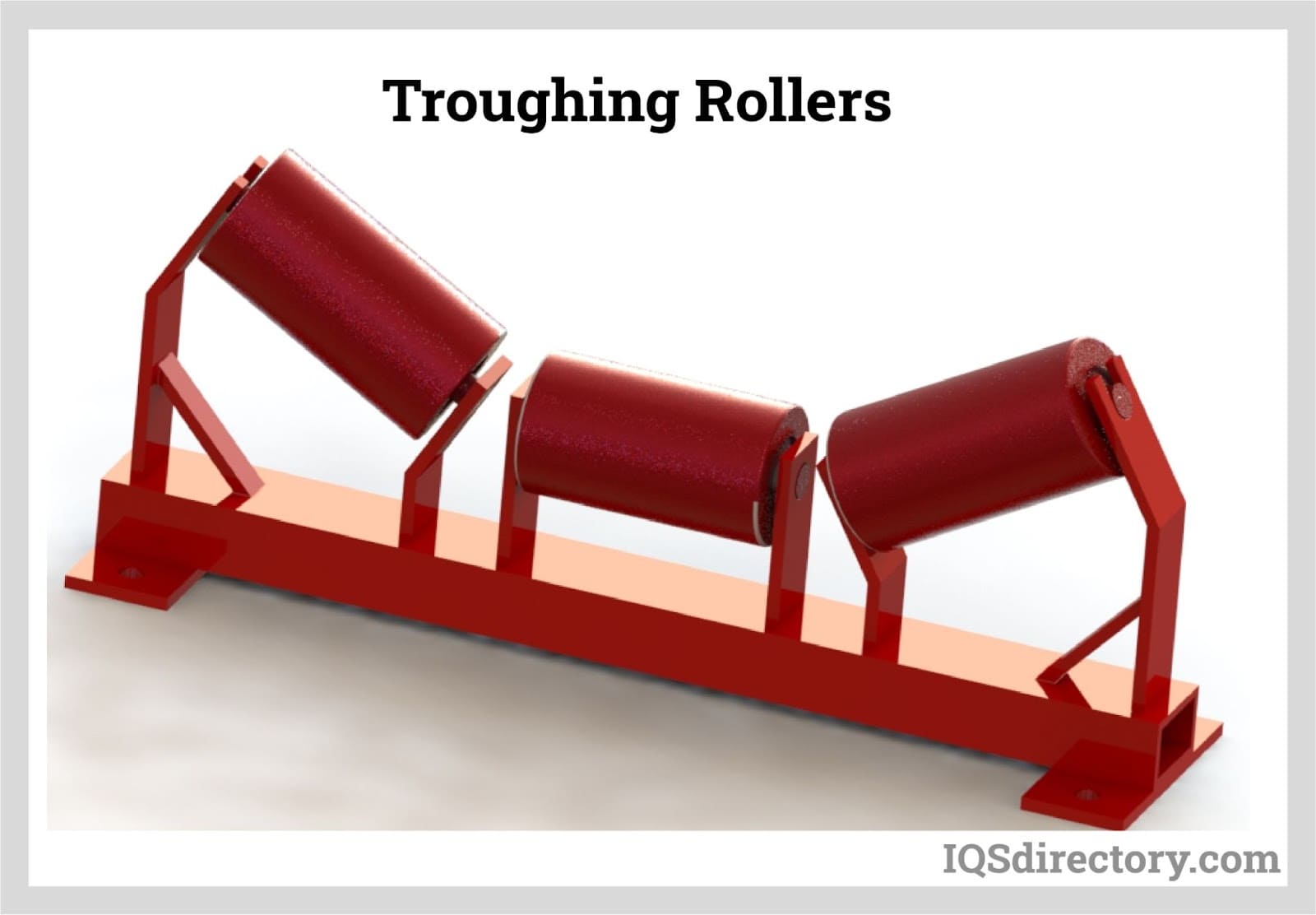

TroLes paresseux qui hurlent

Les rouleaux de guidage en auge sont constitués de trois rouleaux disposés de manière à former une « auge » sur la bande. Ils sont situés du côté supportant la charge sur le convoyeur. Le rouleau central est fixe, tandis que les deux rouleaux situés aux extrémités sont réglables. Cela permet de varier l'angle et la profondeur de l'auge.

Ces rouleaux, une fois utilisés, réduisent les déversements et maintiennent une section transversale constante sur toute la longueur du convoyeur à bande. Le maintien d'une section transversale constante est essentiel à la stabilité.

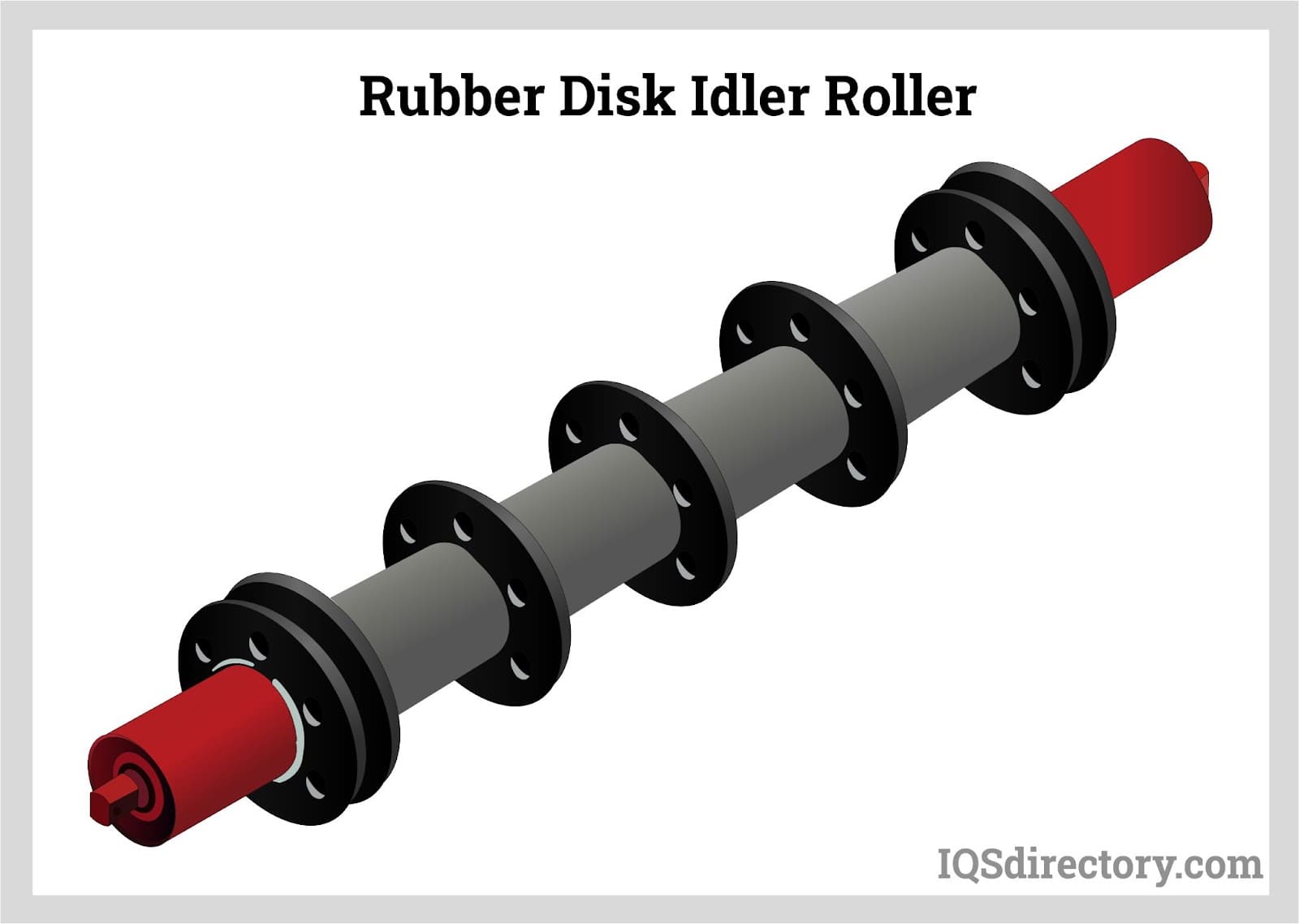

Galet tendeur à disque en caoutchouc

Ce rouleau est équipé de disques en caoutchouc placés à intervalles réguliers le long de l'axe du rouleau. Aux extrémités, les rouleaux sont beaucoup plus rapprochés afin de soutenir le bord de la bande, sujet aux déchirures. Ces disques espacés permettent de casser les résidus de matière et de réduire l'accumulation de matière au fond de la bande. Ceci est une cause fréquente de déviation (lorsque la bande se décale d'un côté du système et provoque un désalignement).

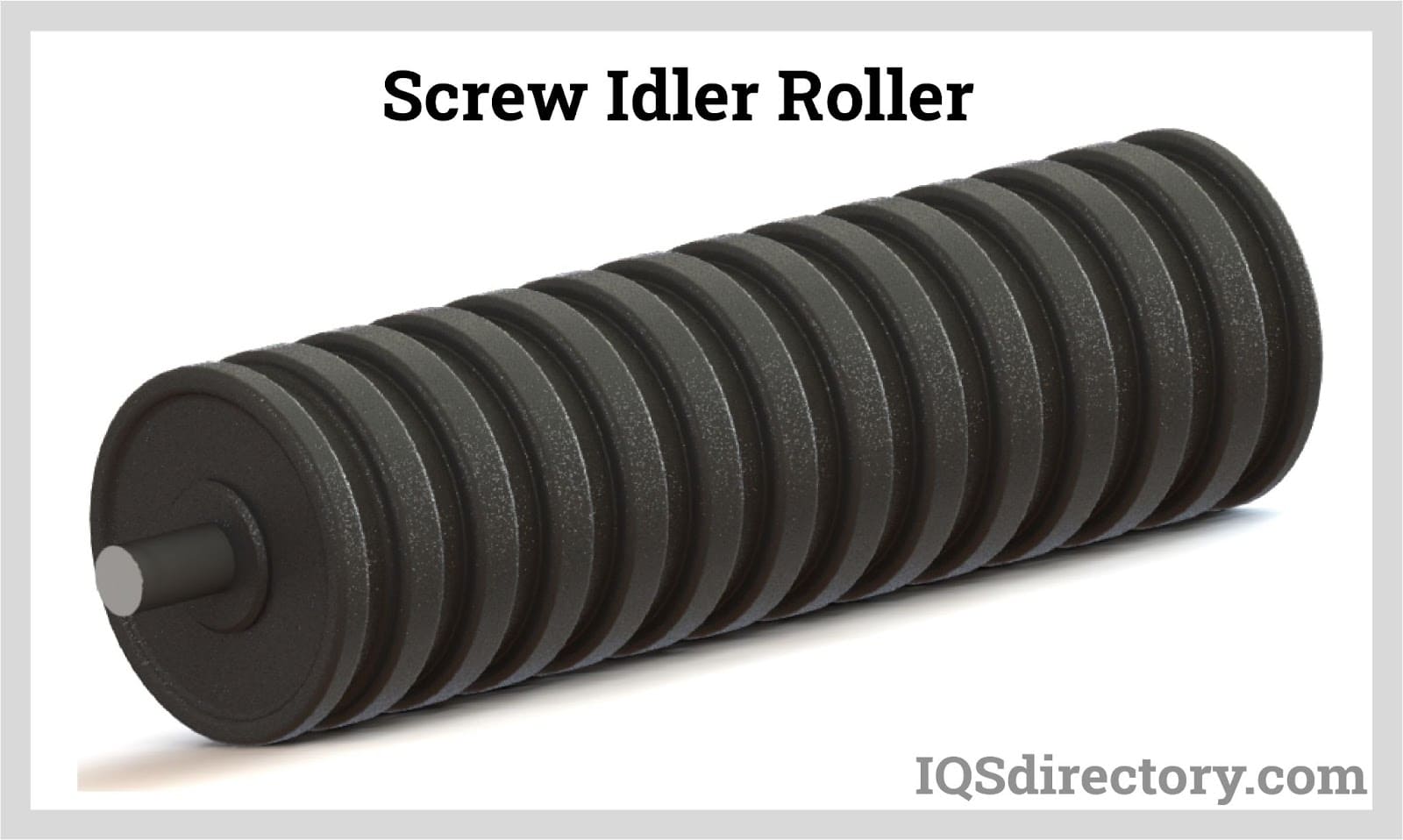

Parfois, les disques sont hélicoïdaux comme une vis et le galet tendeur est appelé galet tendeur à vis en caoutchouc. La fonction reste la même. Un exemple de galet tendeur à vis est illustré ci-dessous.

Le rouleau à vis peut également être constitué d'une hélice en caoutchouc. Les rouleaux à vis sont particulièrement utilisés lorsqu'un racleur éliminant le résidu de transport est impossible, notamment sur les convoyeurs à bande mobiles.

Rouleau d'entraînement

Les rouleaux d'entraînement maintiennent la bande en ligne droite. Ils permettent d'éviter les erreurs de trajectoire. Un pivot central ramène le rouleau au centre en cas de dérive de la bande. Deux rouleaux de guidage servent également de guides à la bande.

Tapis roulant

Lors de l'installation d'un convoyeur à bande, la bande est peut-être l'élément le plus complexe. La tension et la résistance sont importantes, car la bande subit de fortes contraintes lors du chargement et du transport des matériaux.

La demande croissante de longueurs de transport plus longues a stimulé la recherche de nouveaux matériaux, même si cela a toujours un coût. Les bandes transporteuses plus résistantes et respectueuses de l'environnement ont tendance à engendrer des coûts d'installation élevés, parfois même difficiles à justifier. En revanche, même avec une approche économique, la bande est souvent défaillante, ce qui entraîne des coûts d'exploitation élevés. Le coût de la bande transporteuse devrait généralement être inférieur à 50 % du coût total du convoyeur.

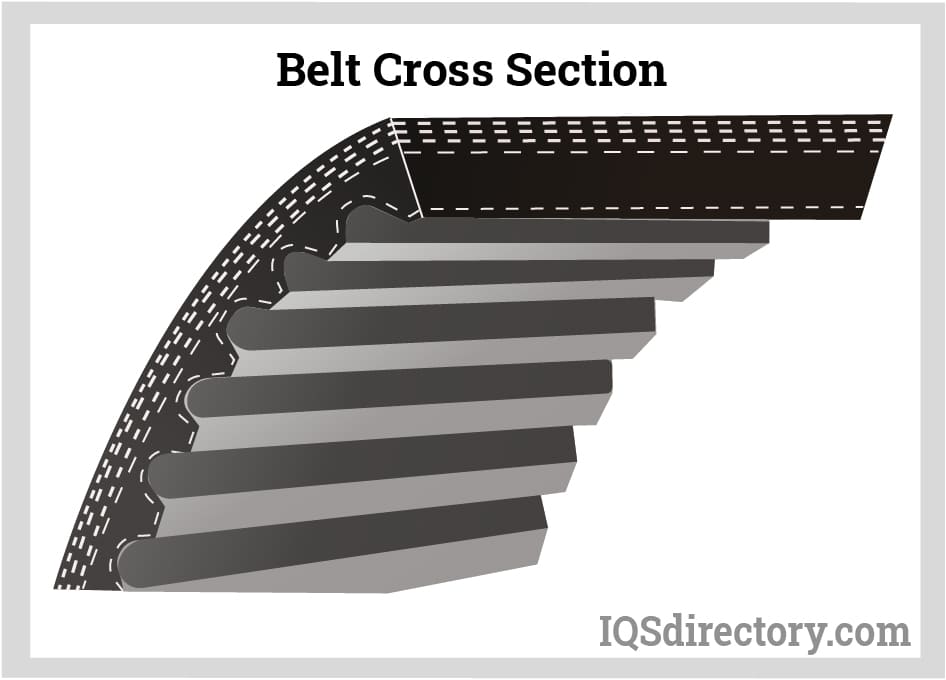

Une ceinture est composée de composants tels que :

Carcasse du convoyeur

Constituant l'ossature de la courroie, elle doit fournir la résistance à la traction nécessaire à son déplacement et la rigidité latérale nécessaire pour supporter la charge. Elle doit également être capable d'absorber les chocs. La courroie étant une boucle, elle doit être jointe ; c'est ce qu'on appelle le scellement. Certaines méthodes de scellement nécessitant l'utilisation de boulons et d'éléments de fixation, la carcasse doit pouvoir fournir une base solide et adéquate pour ces éléments.

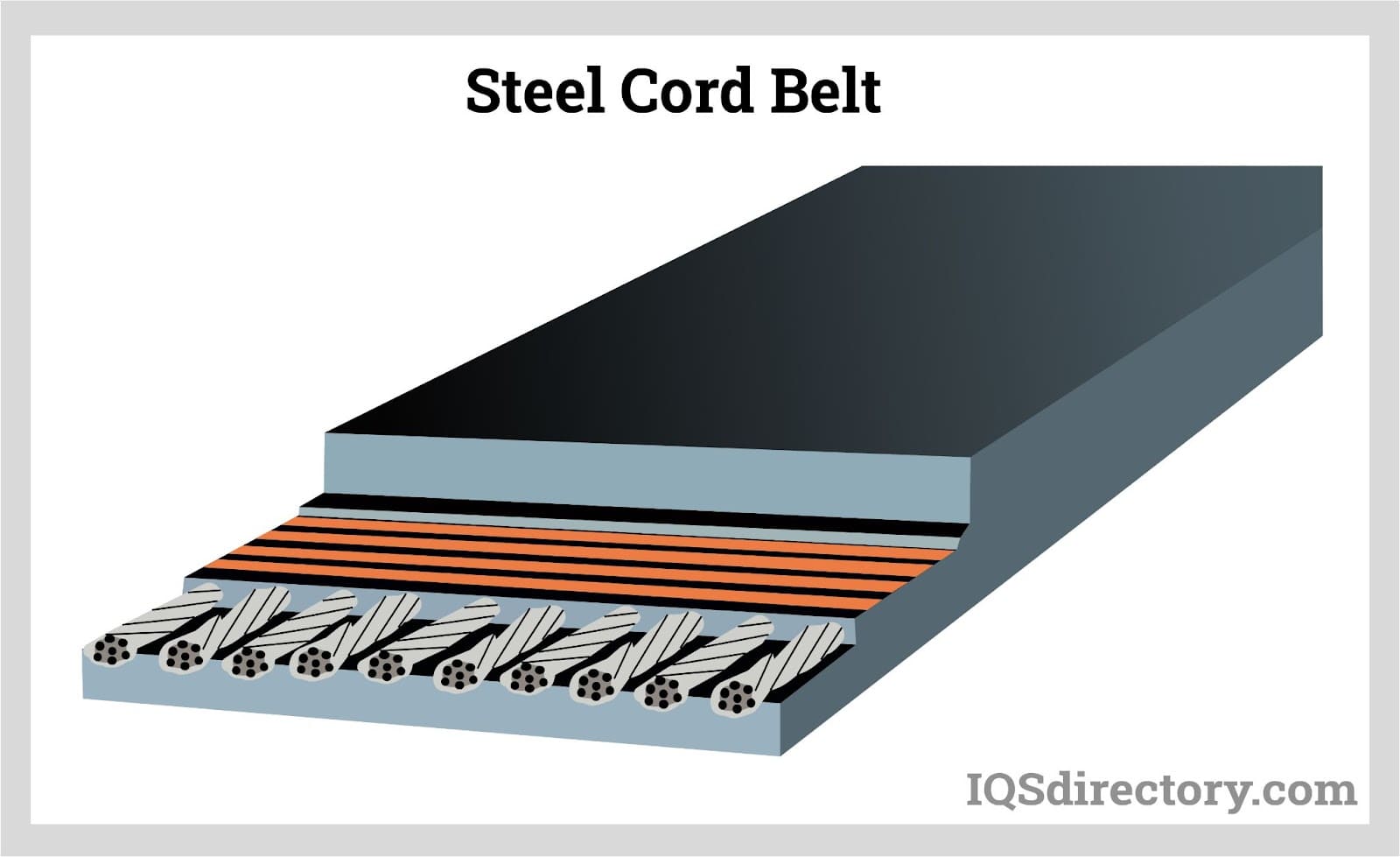

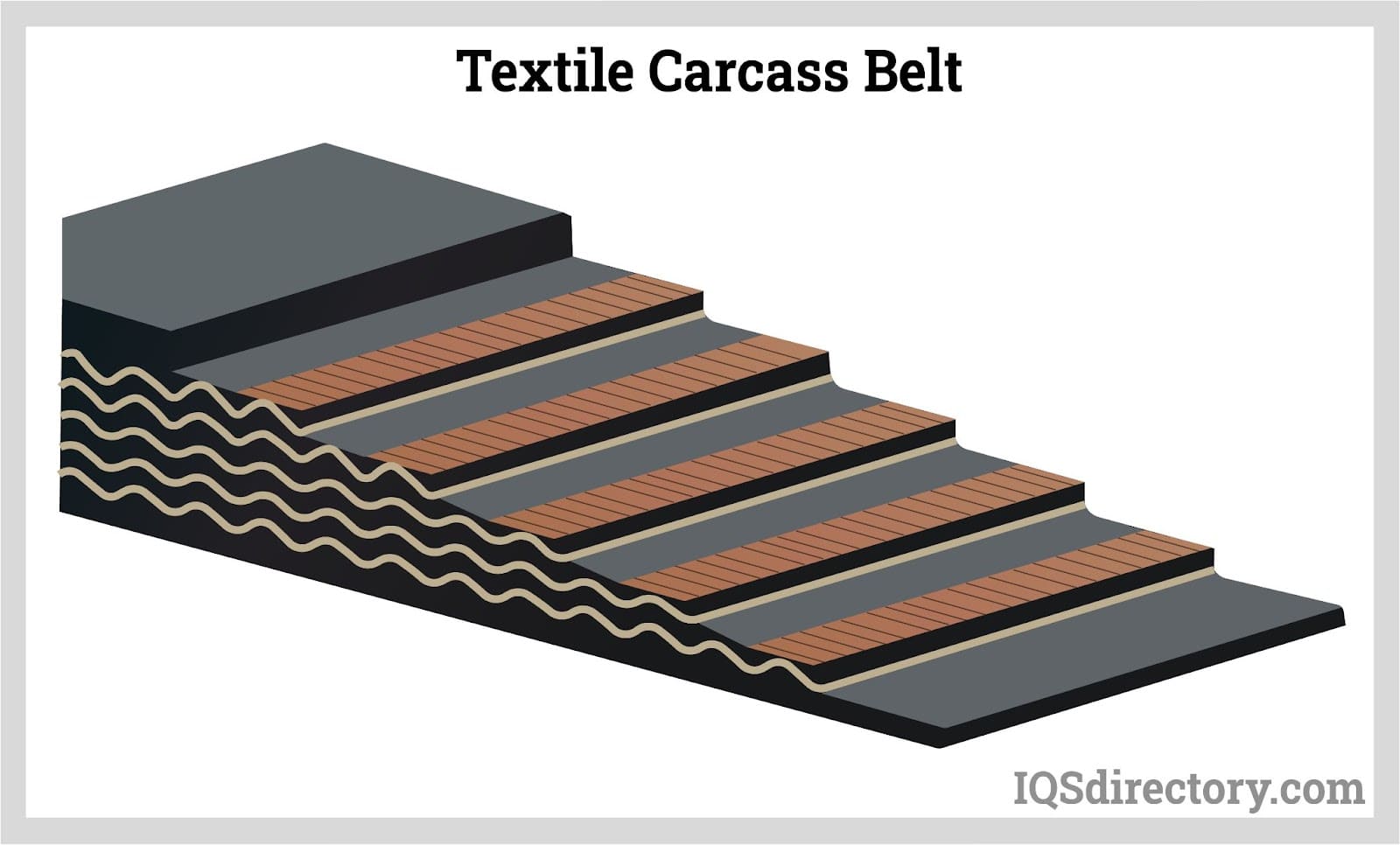

La carcasse est généralement constituée de câbles d'acier ou de plis textiles. Ces derniers sont composés de fibres comme l'aramide, le polyamide et le polyester. Si un seul pli est utilisé, une carcasse textile enduite de PVC est également courante. Les carcasses peuvent comporter jusqu'à six couches superposées. La carcasse peut également inclure la protection des bords, indispensable aux bandes transporteuses de vrac.

Couvercles de convoyeur (haut, bas et côtés)

Il s'agit d'un matériau flexible en caoutchouc ou en PVC. Les housses sont directement exposées aux intempéries et à l'environnement de travail. Un choix judicieux des housses est nécessaire en fonction de l'usage prévu. Les caractéristiques suivantes nécessitent généralement une attention particulière : résistance aux flammes, aux basses températures, aux graisses et aux huiles, antistatique et de qualité alimentaire.

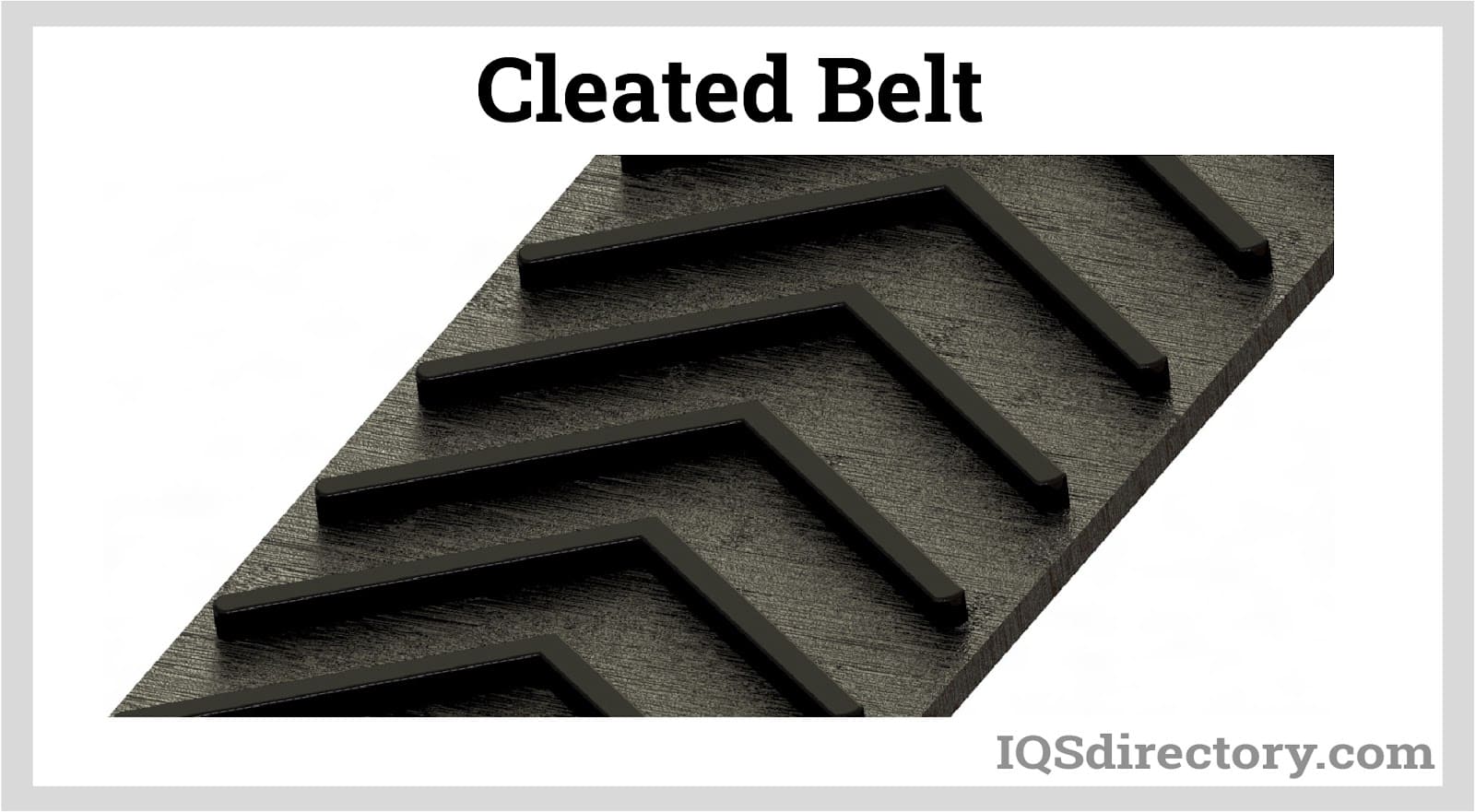

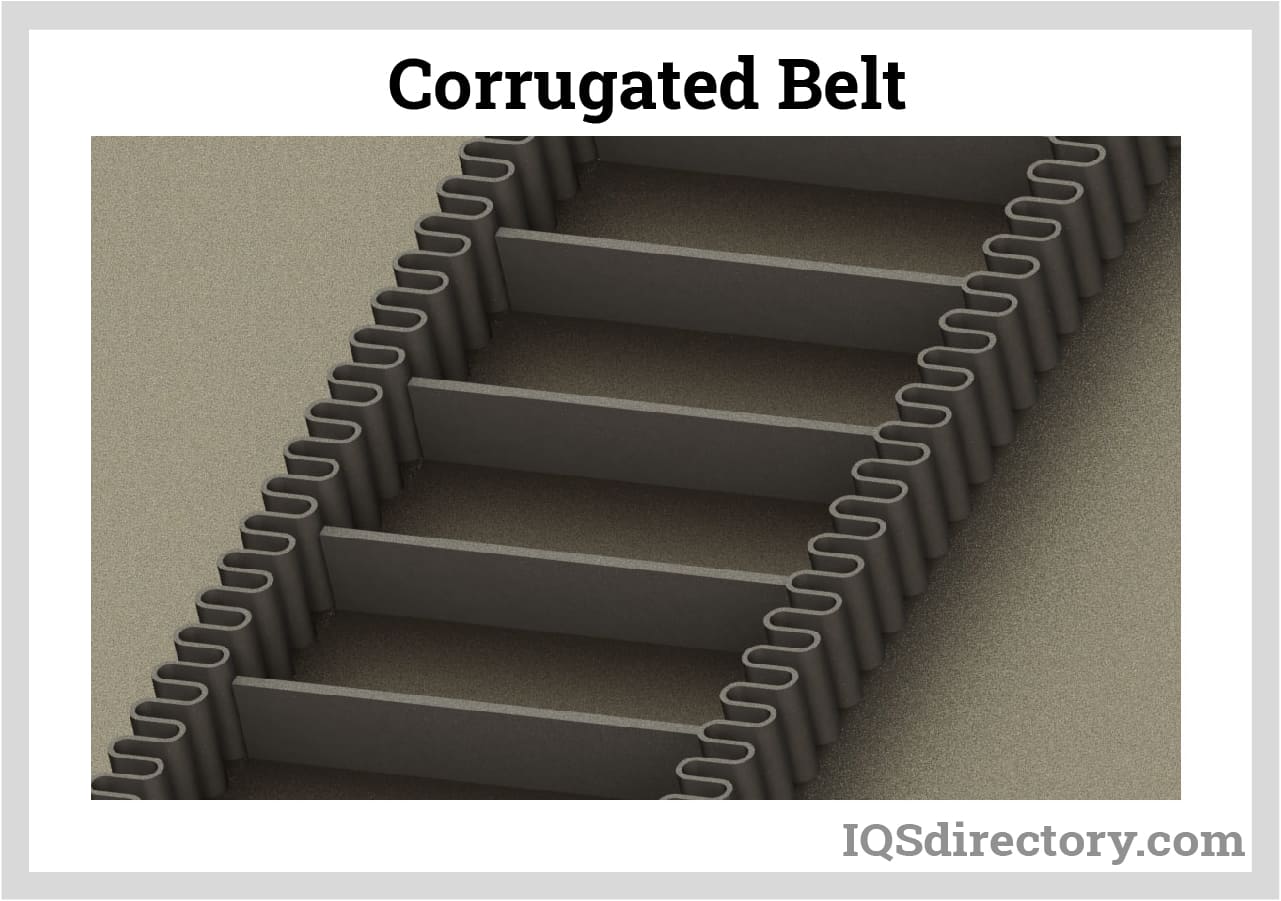

Le côté porteur du convoyeur présente des caractéristiques spécifiques selon la charge, l'angle d'inclinaison et l'utilisation générale de la bande. Il peut être ondulé, lisse ou à tasseaux.

D'autres applications comme les convoyeurs de ferraille dans les machines CNC utiliseront un convoyeur à bande en acier car celui-ci ne s'usera pas autant que d'autres matériaux conventionnels.

Dans les industries de transformation alimentaire, les bandes en PVC, PU et PE sont également utilisées pour la conservation des aliments et pour minimiser la contamination.

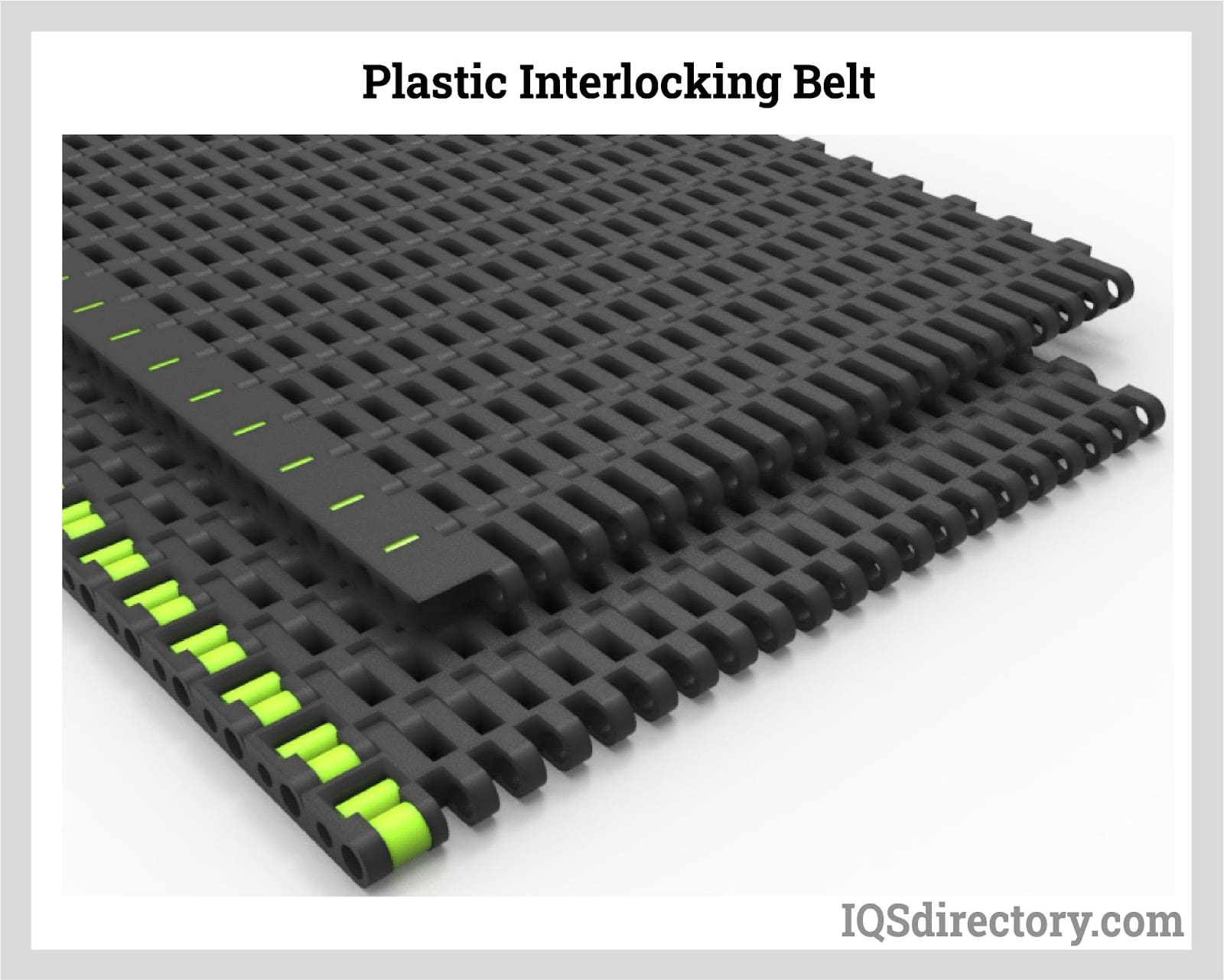

Les courroies en plastique sont relativement récentes, mais leurs nombreux avantages leur permettent de gagner progressivement en popularité. Elles sont faciles à nettoyer, supportent une large plage de températures et possèdent de bonnes propriétés anti-viscosité. Elles sont également résistantes aux acides, aux substances alcalines et à l'eau salée.

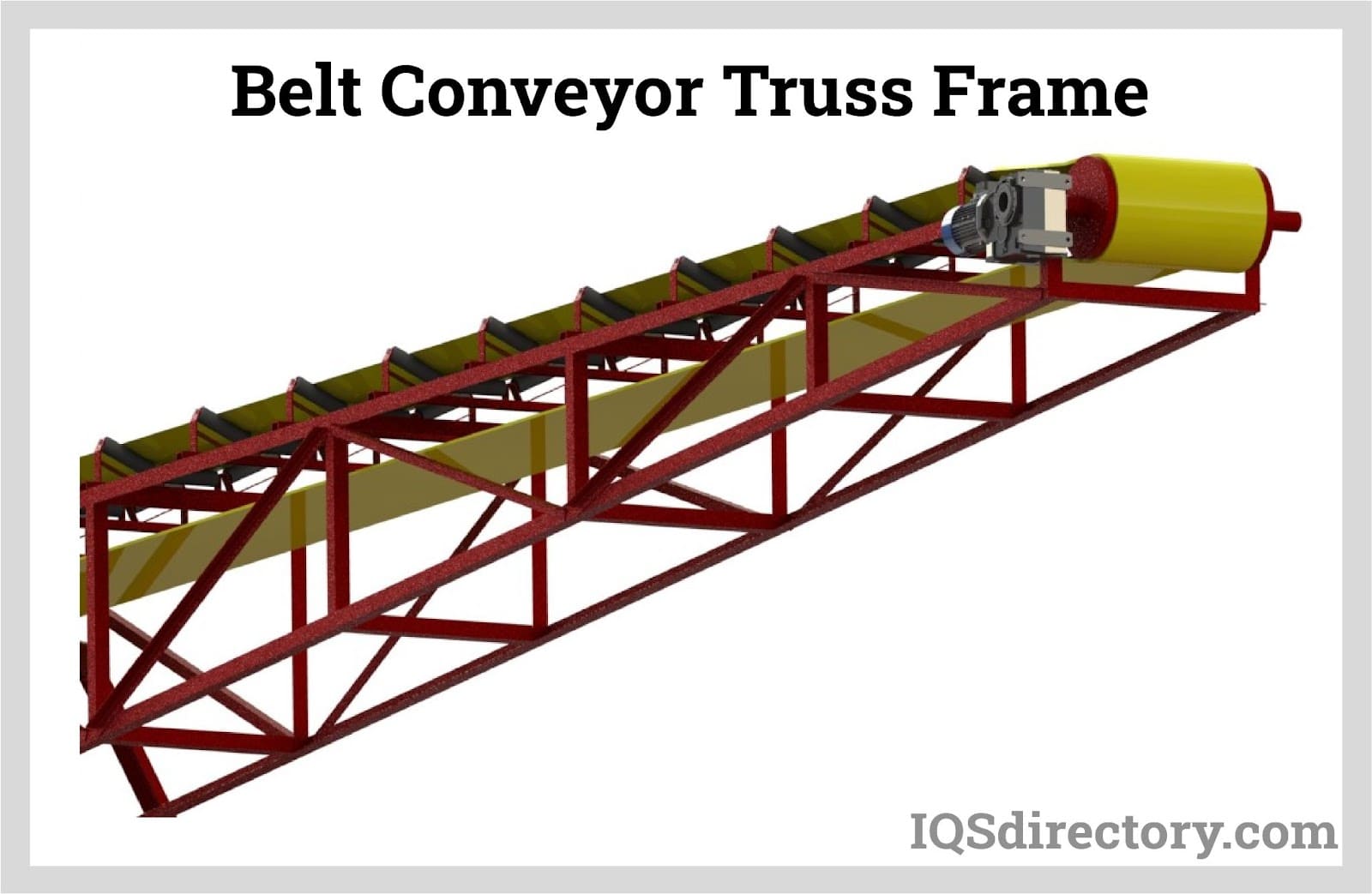

Cadre de convoyeur

Le cadre varie en fonction de la charge, de la hauteur d'opération et de la distance à parcourir. Il peut s'agir d'une configuration simple, représentée par un porte-à-faux, ou de fermes pour des charges plus importantes. Des profilés en aluminium sont également utilisés pour des opérations simples et légères.

La conception du châssis est un aspect crucial de la conception d'un convoyeur. Un châssis mal conçu peut entraîner :

- La courroie sort de sa piste

- Une défaillance structurelle entraîne :

- Les longs temps d'arrêt se traduisent par des retards de production

- Blessures et pertes

- Déversements coûteux

- Méthodes de fabrication et d’installation coûteuses.

D'autres accessoires peuvent également être montés sur le cadre, comme des passerelles et des éclairages, comme illustré ci-dessus. L'éclairage nécessitera des abris et des protections pour protéger le matériel.

Des goulottes de chargement et de déchargement peuvent également être installées. Il est important de connaître tous ces ajouts possibles afin d'éviter toute surcharge intempestive.

Chapitre 2 : Types deConvoyeurs à bande

Ce chapitre présente les différents types de convoyeurs à bande. Parmi ceux-ci :

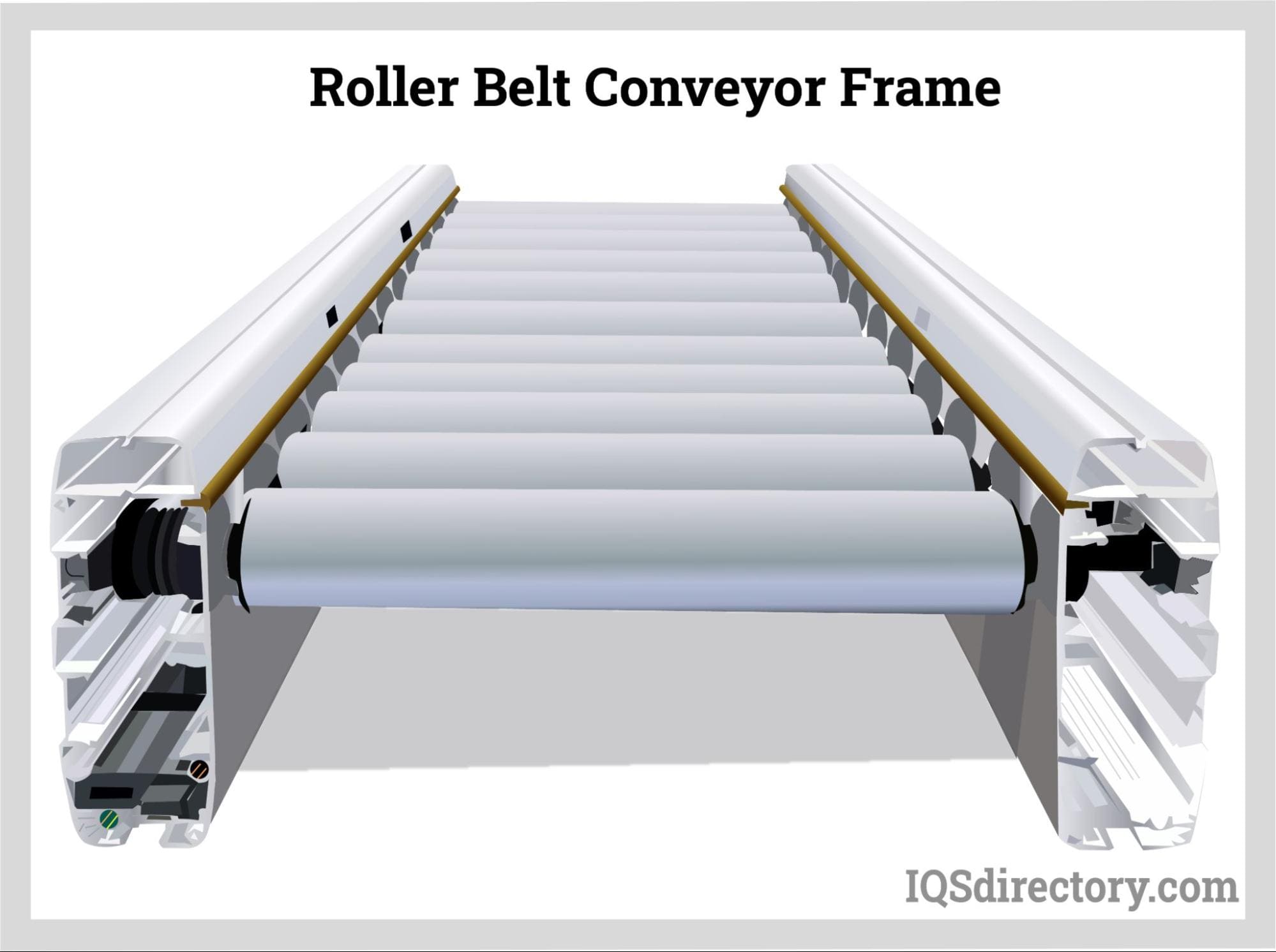

Convoyeur à bande à rouleaux

Sur cette version de convoyeur à bande, la surface située juste sous la bande est constituée d'une série de rouleaux. Ces rouleaux sont étroitement empilés, ce qui minimise l'affaissement de la bande.

Ils conviennent aussi bien au transport sur de longues et courtes distances. Dans certains cas, leur longueur peut nécessiter seulement deux rouleaux pour l'ensemble du système.

Pour le chargement par gravité, le convoyeur à rouleaux est l'une des meilleures options. En cas de chargement manuel, les chocs endommageraient facilement les rouleaux, généralement équipés de roulements internes. Ces roulements, associés à la surface généralement lisse des rouleaux, réduisent considérablement les frottements, facilitant ainsi le transport.

Les convoyeurs à bande à rouleaux sont principalement utilisés pour le tri, l'assemblage, le transport et l'inspection manuels. Exemples :

- manutention des bagages à l'aéroport

- Tri des envois de messagerie, y compris dans les bureaux de poste

Convoyeur à bande plate

Le convoyeur à bande plate est l'un des types de convoyeurs les plus courants. Il est généralement utilisé pour transporter des articles au sein d'une usine. Le transport interne nécessite une série de rouleaux/poulies motorisés pour tirer la bande.

Les bandes transporteuses plates sont fabriquées à partir de tissus, de polymères et de caoutchoucs naturels. De ce fait, elles offrent une grande polyvalence en termes de matériaux à transporter. Elles sont également très faciles à aligner grâce à la poulie de queue généralement montée, ce qui permet de les ajuster pour aligner la bande. Il s'agit généralement d'une bande transporteuse à faible vitesse.

Les applications des convoyeurs à bande plate comprennent :

- Des chaînes de montage lentes

- Applications de lavage

- Assemblage industriel léger et poussiéreux

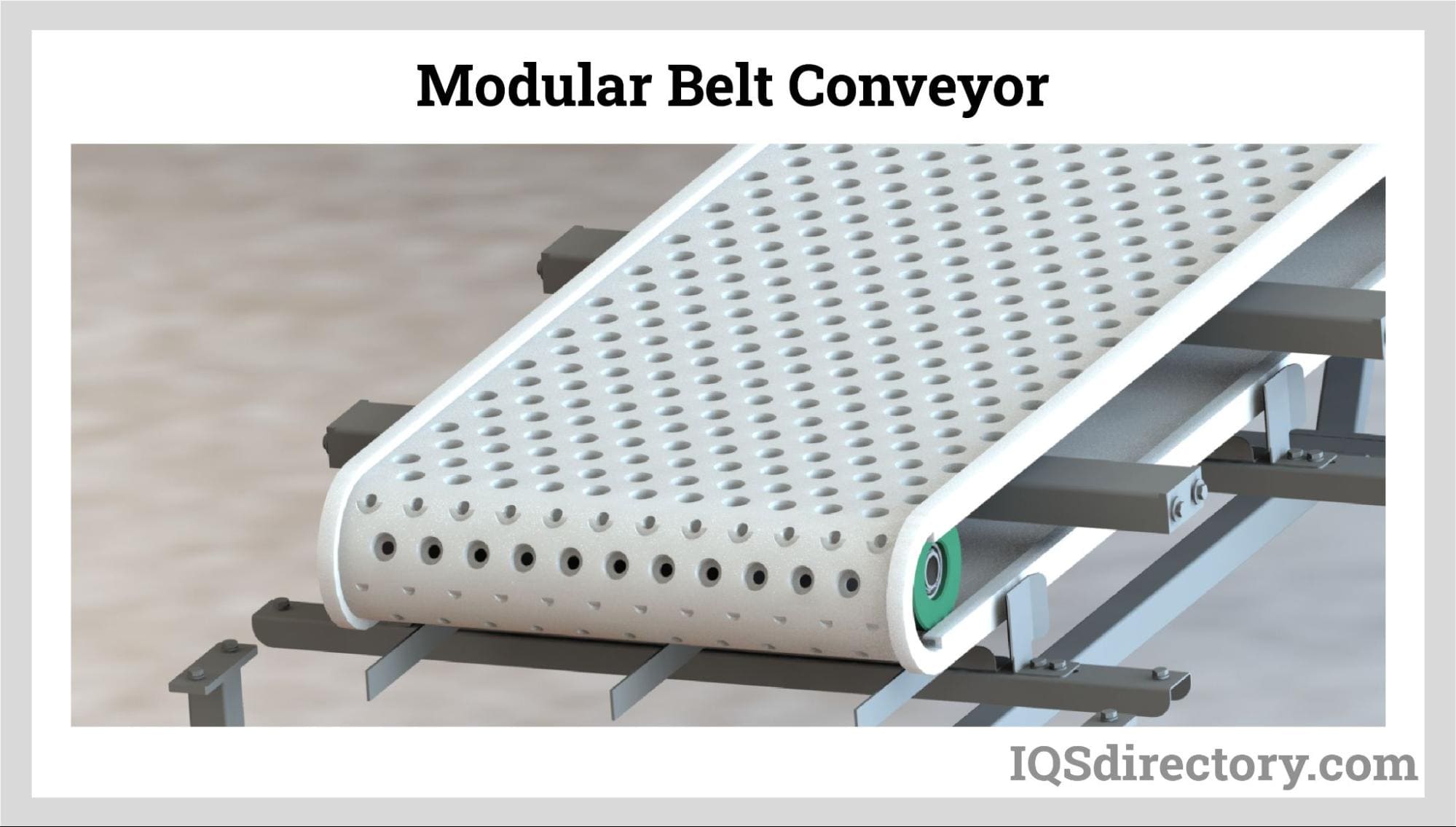

Convoyeur à bande modulaire

Contrairement aux convoyeurs à bande plate qui utilisent une boucle « sans couture » de bande flexible, les convoyeurs à bande modulaire utilisent une série de pièces rigides emboîtables, généralement en plastique ou en métal. Leur fonctionnement est similaire à celui d'une chaîne de vélo.

Cela leur confère un avantage considérable par rapport à leurs homologues à courroie flexible. Ils sont robustes, car ils peuvent fonctionner sur une large plage de températures et de pH.

Lorsqu'une section de la courroie est endommagée, on peutremplacer facilementCette section spécifique est ainsi remplacée, contrairement aux bandes flexibles qui nécessiteraient le remplacement de la bande entière. Les bandes modulaires peuvent, grâce à un seul moteur, se déplacer dans les virages, en ligne droite, sur des pentes et des descentes. Si d'autres convoyeurs peuvent faire de même, cela se fait au détriment de la complexité et des coûts. Pour les applications nécessitant une largeur « non conventionnelle » supérieure à la longueur ou au type de convoyeur, les convoyeurs à bande modulaires y parviendront beaucoup plus facilement.

Étant donné qu'ils sont non métalliques, faciles à nettoyer et poreux aux gaz et aux liquides, les convoyeurs à bande modulaires peuvent être utilisés dans :

- Manipulation des aliments

- Gestion des fluides

- Détection de métaux

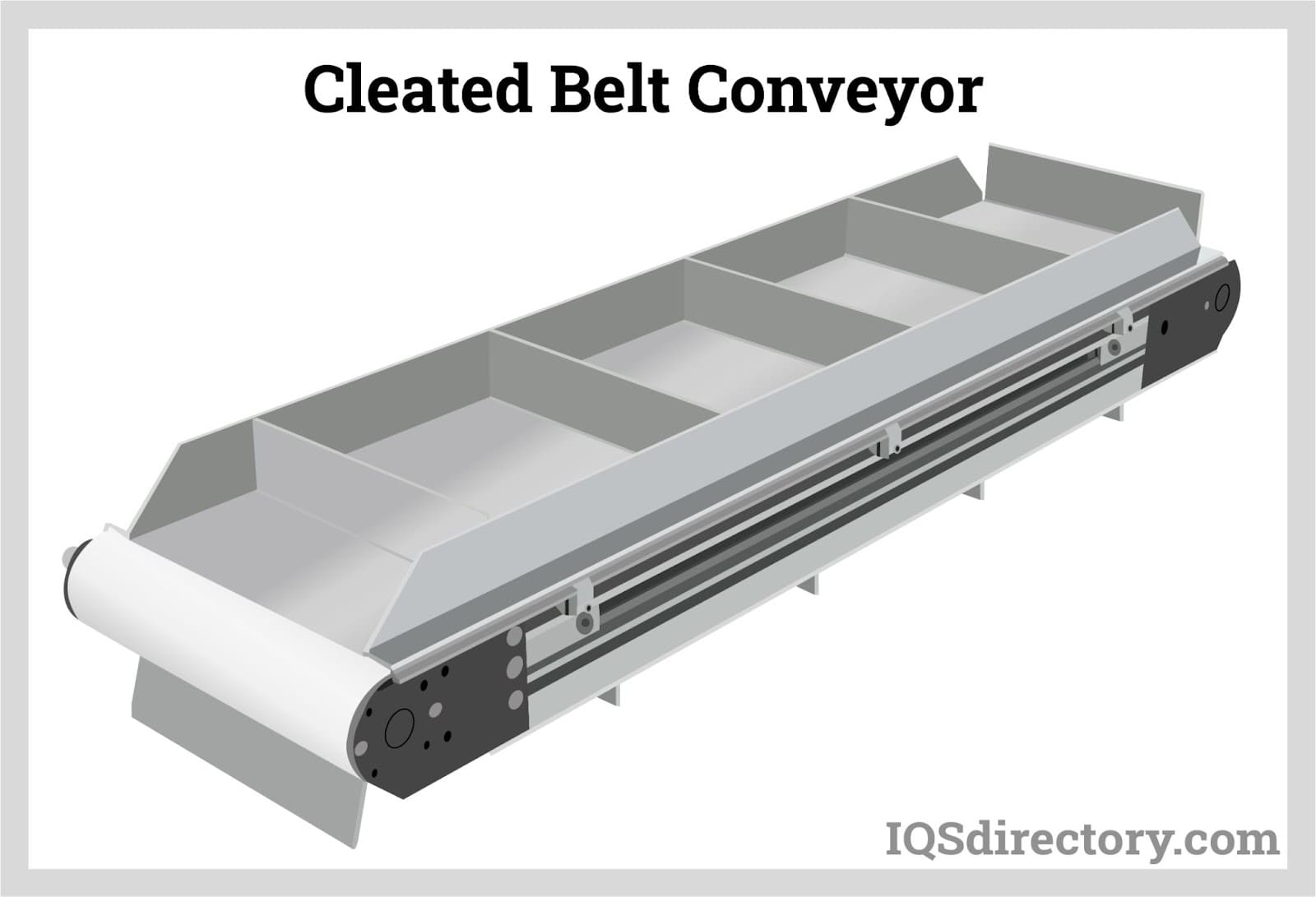

Convoyeur à bande à crampons

Les convoyeurs à bande à tasseaux sont toujours conçus avec une barrière ou un taquet. Ces taquets servent à séparer les segments égaux de la bande. Ces segments retiennent les particules et les matériaux qui pourraient autrement reculer ou tomber du convoyeur lors des montées et des descentes.

Les crampons sont disponibles dans différentes formes et tailles, notamment :

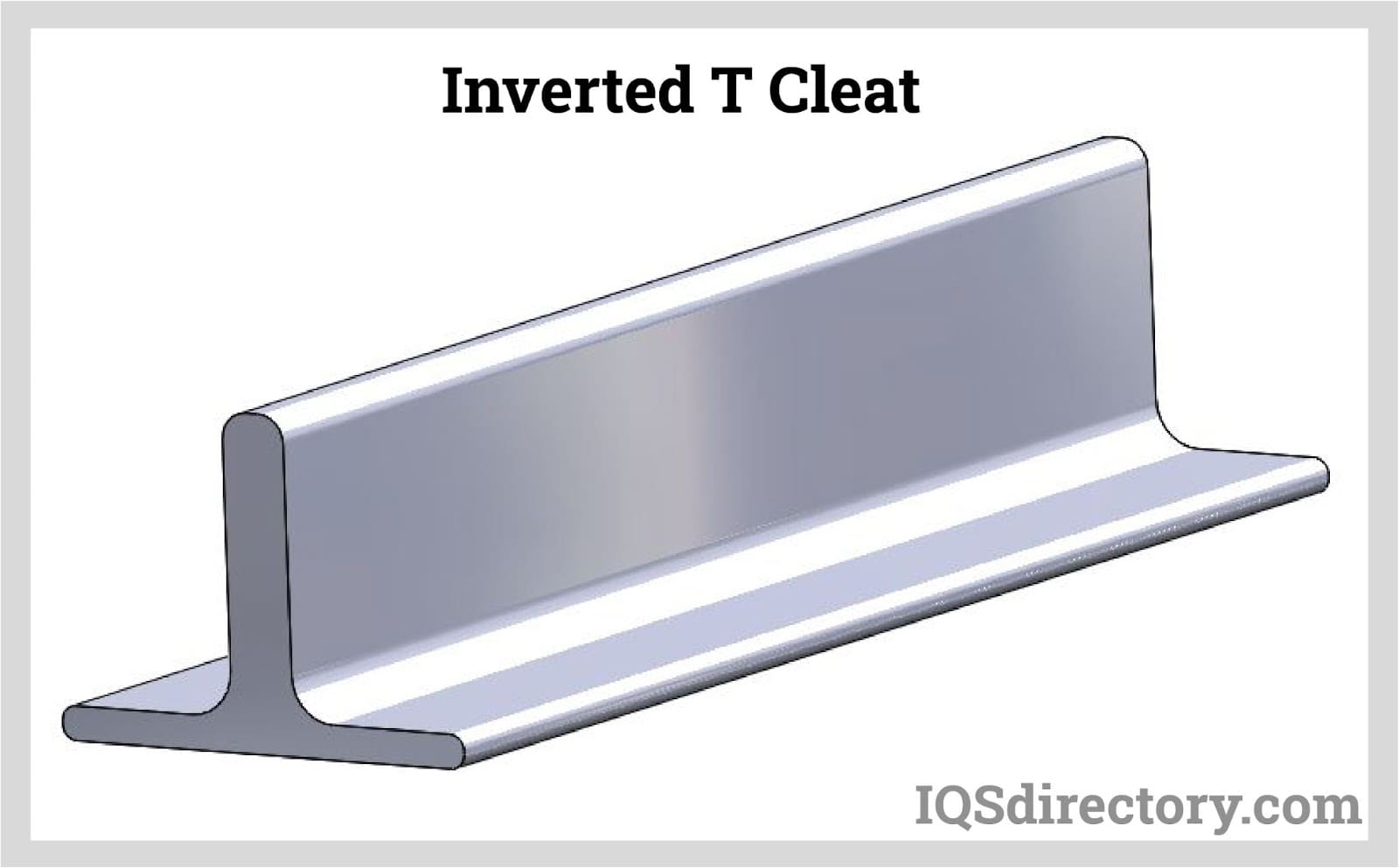

T majuscule inversé

Ce taquet sera positionné à 90 degrés par rapport à la bande pour offrir soutien et flexibilité aux articles délicats. Il est particulièrement adapté aux travaux légers et à la manutention de petites pièces, de produits emballés et de produits alimentaires.

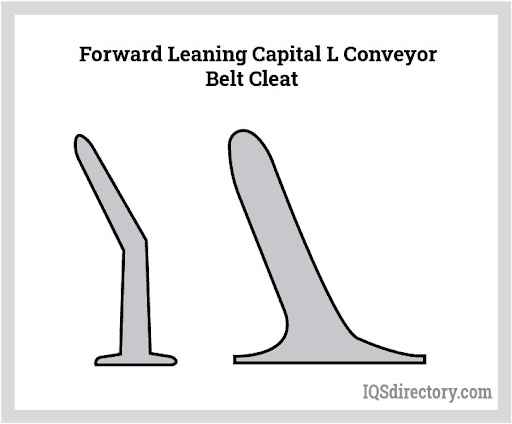

Vers l'avant - Penché en majuscules L

Grâce à son orientation, il résiste facilement aux forces de levier. Il peut être utilisé pour prélever des granulés et les maintenir contre la gravité. Il peut également être utilisé pour contenir des granulés légers à moyens.

Crampons en V inversé

Ces tasseaux mesurent moins de 5 cm de haut et offrent le même effet qu'une auge. Ils peuvent être utilisés pour transporter des matériaux lourds ou volumineux grâce à leur tasseau relativement court, capable de résister à des chocs violents.

Cosses et chevilles

Ces taquets facilitent l'écoulement des liquides après le lavage d'articles comme les légumes et les fruits. Les taquets et les chevilles constituent un moyen économique de transporter des substances et des articles qui n'ont pas besoin d'être soutenus sur toute la longueur de la bande, comme les grands cartons ou les tiges. Ils permettent également de déplacer sélectivement des produits dépassant la taille souhaitée et même de maintenir des produits individuels en place.

Les autres utilisations des convoyeurs à bande à crampons comprennent :

- Les escaliers mécaniques sont une modification des convoyeurs à bande à crampons dans le sens où ils transportent des matériaux en vrac sur une pente raide.

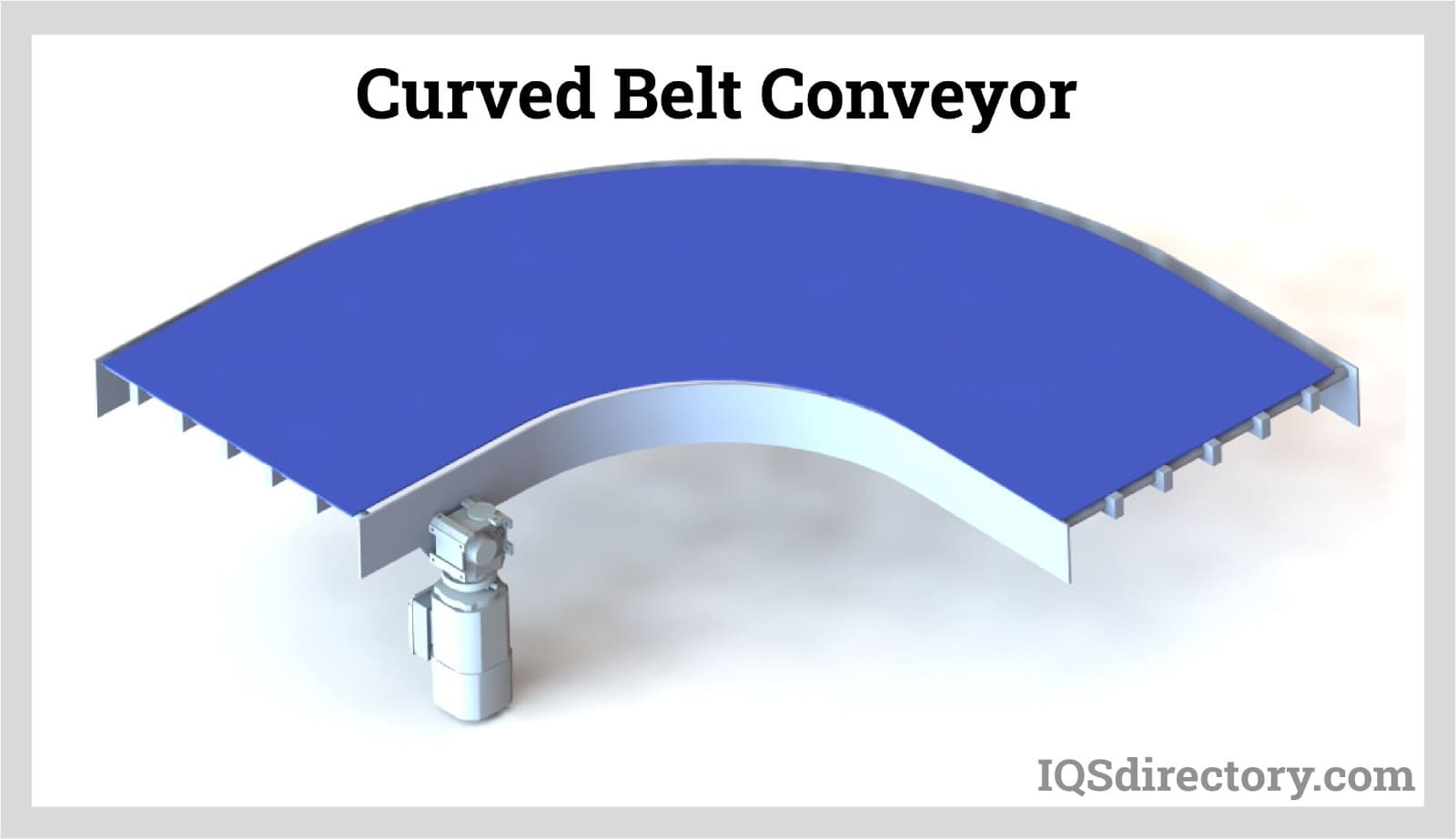

Convoyeur à bande courbe

Ce convoyeur utilise un cadre préfabriqué et déjà courbé pour transporter des articles dans des angles serrés. Il est utilisé dans les espaces restreints où des convoyeurs à enroulement permettent de gagner de la place. Les courbes peuvent atteindre 180 degrés.

Des bandes plastiques modulaires à segments emboîtables sont utilisées, mais uniquement si le convoyeur présente une section droite avant de s'incurver. Des bandes plates flexibles seront utilisées si la bande est principalement courbée.

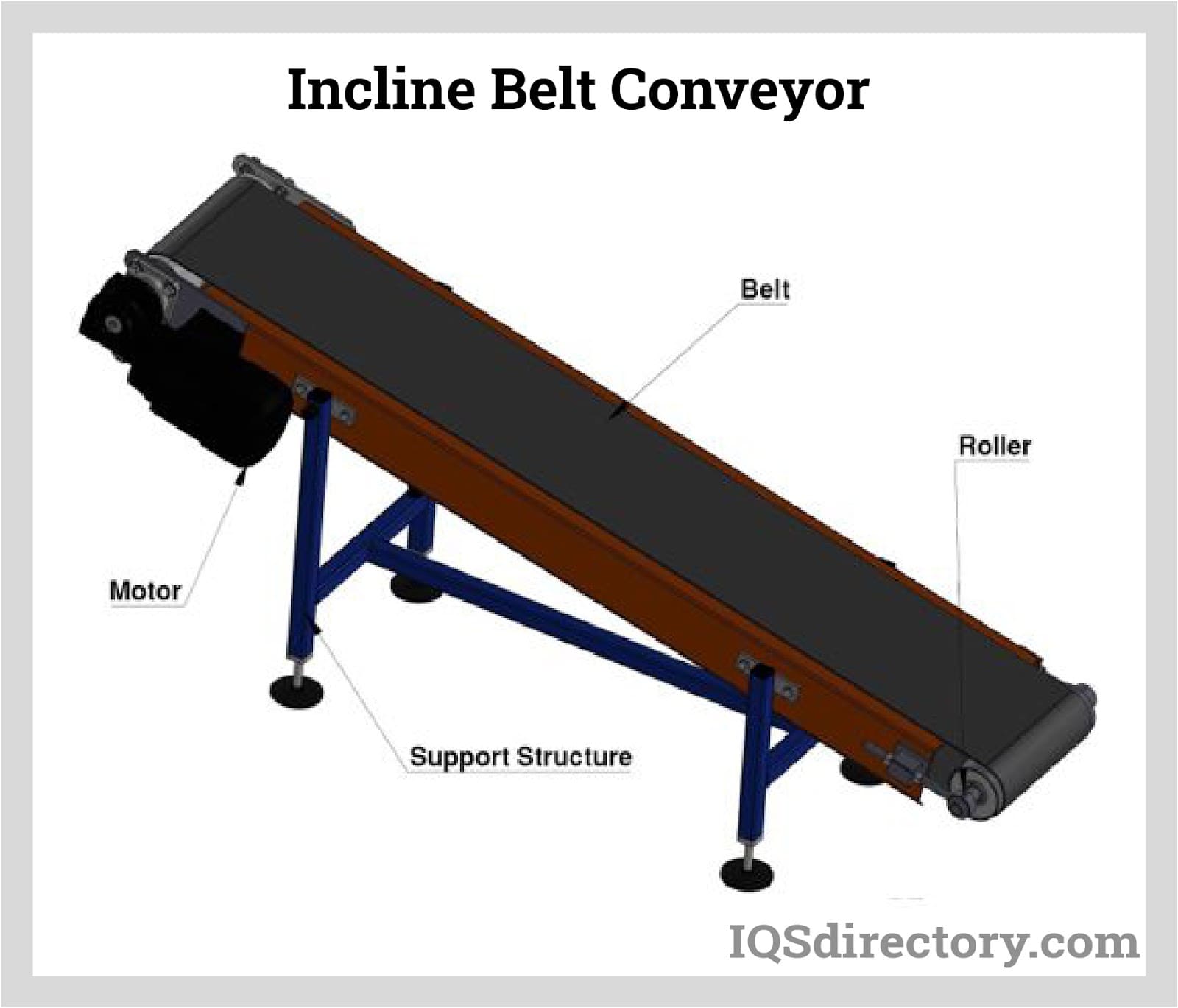

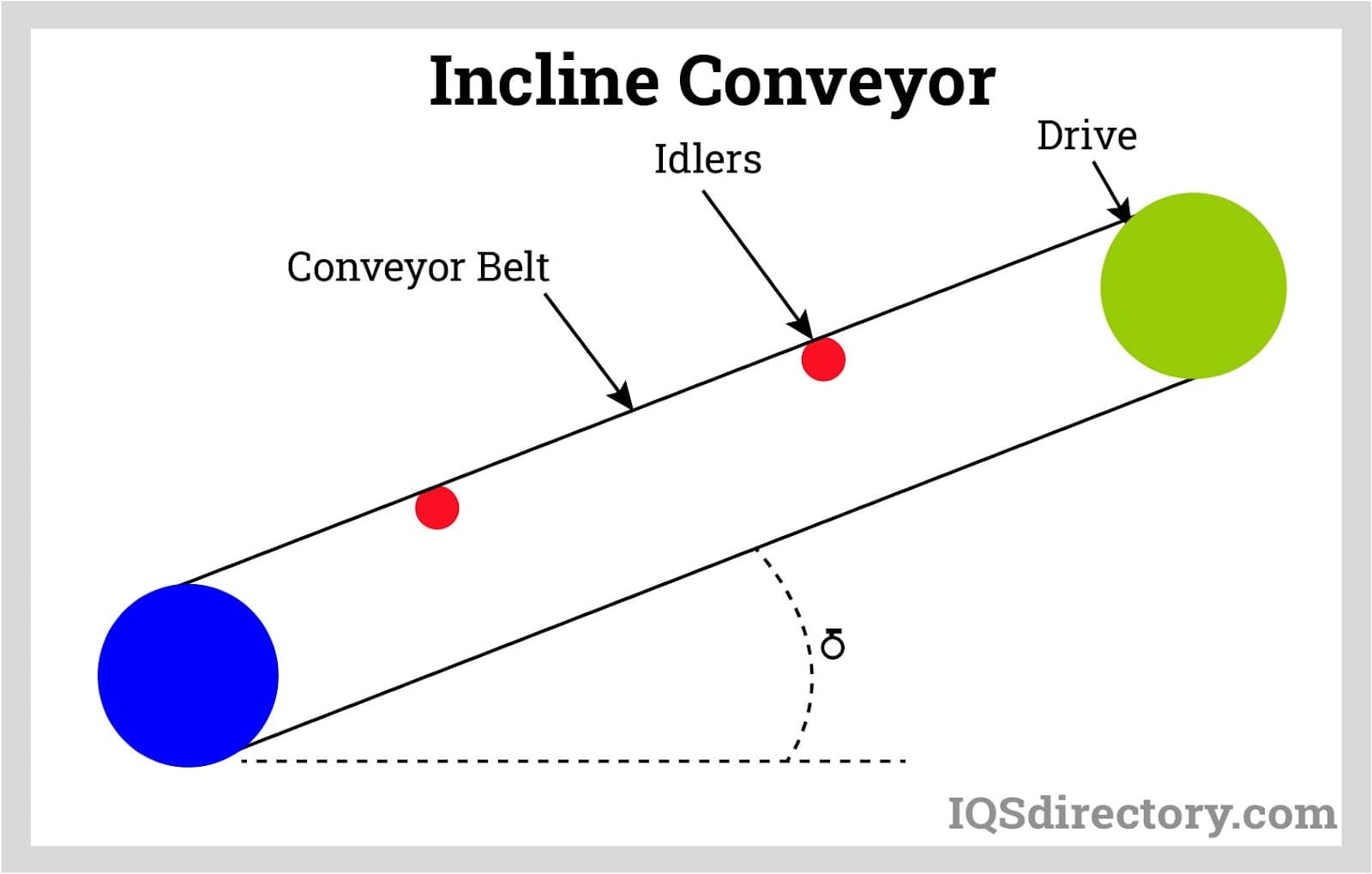

Convoyeur à bande inclinée/déclinée

Les convoyeurs inclinés nécessitent une tension plus élevée, un couple plus élevé et une traction accrue sur la surface de la bande pour empêcher les objets de tomber. Ils sont donc équipés d'un motoréducteur, d'un entraînement central et d'un tendeur. La bande doit également présenter une surface rugueuse pour une meilleure traction.

Tout comme les convoyeurs à taquets, ils transportent les objets sur une pente sans les laisser tomber. Ils peuvent également être utilisés pour optimiser l'écoulement gravitaire des fluides.

Convoyeur de lavage sanitaire

Dans les industries pharmaceutique et agroalimentaire, la stérilisation et le lavage intensif doivent généralement être effectués conformément aux directives d'hygiène et de sécurité. Les convoyeurs de lavage et sanitaires sont conçus pour gérer ce type de procédures. Les bandes utilisées sont généralement des bandes plates relativement fines.

Les convoyeurs à bande lavables sanitaires sont utilisés pour les produits provenant de températures extrêmes, comme les congélateurs et les fours. Ils doivent parfois travailler dans de l'huile chaude ou de la glaçure. Grâce à leur excellente résistance aux environnements graisseux, ils sont parfois utilisés pour décharger des fûts et des caisses d'huile des navires.

Convoyeurs à auges

Un convoyeur à bande à auges n'est pas un type de bande distinct car le convoyeur à auges peut être intégré à n'importe quel type de convoyeur.

Il utilise une courroie qui forme une forme en auge en raison des rouleaux fous en auge situés en dessous.

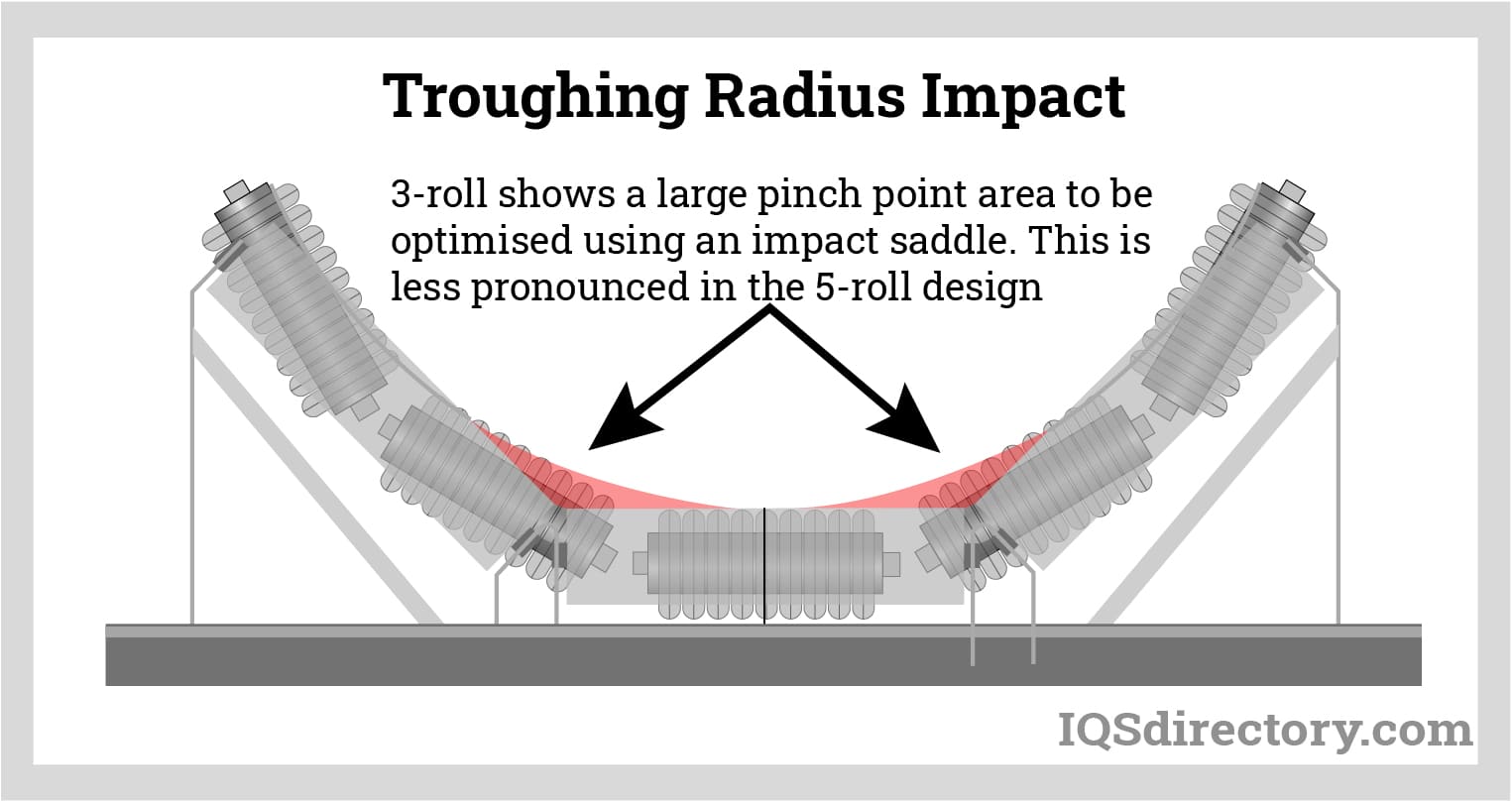

Les rouleaux de renvoi en auge sont dotés d'un rouleau central à axe de rotation horizontal, tandis que les deux rouleaux extérieurs (rouleaux latéraux) ont un axe incliné par rapport à l'horizontale. Cet angle est généralement d'environ 25 degrés. Le renvoi en auge ne se produit que sur les rouleaux supérieurs, jamais sur ceux du bas.

Des angles de cintrage plus prononcés peuvent endommager définitivement la bande. Si la bande est cintré à des angles plus prononcés, elle conservera sa forme en cuvette et deviendra difficile à nettoyer et à suivre, et sa carcasse sera endommagée. Cela pourrait également réduire la surface de contact avec les rouleaux de renvoi, ce qui, à terme, réduira l'efficacité du système de transport à bande.

Les bandes transporteuses en auge fonctionnent généralement sur un seul plan, horizontal ou incliné, mais avec une inclinaison maximale de 25 degrés. Le rayon de la bande doit être suffisamment grand pour pouvoir toucher tous les rouleaux du galet de transport en auge. Un angle d'inclinaison trop prononcé empêche la bande de toucher le galet central, ce qui compromet son intégrité structurelle et l'efficacité du système de convoyage dans son ensemble.

Chapitre 3 : Conception et sélection des convoyeurs à bande

Lors de la conception d'une bande transporteuse, les principaux paramètres à prendre en compte sont :

- Sélection du moteur et de la boîte de vitesses

- Vitesse de la courroie

- Tension et reprise

- Matériel à transporter

- La distance à parcourir

- Environnement de travail, par exemple température, humidité, etc.

Sélection du moteur et de la boîte de vitesses

Pour faciliter le choix du moteur, il faut d'abord connaître la force de traction effective requise pour le convoyeur.

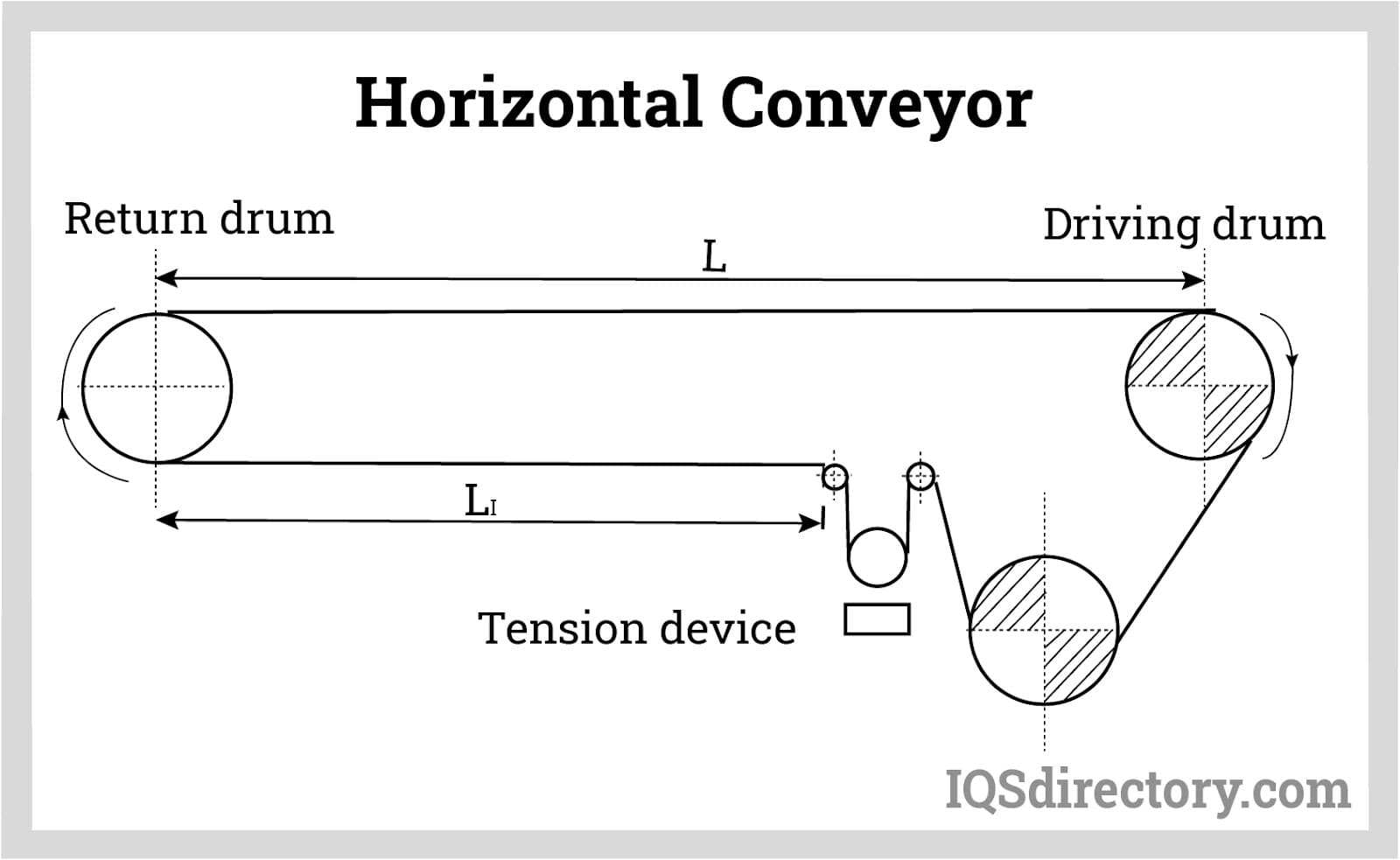

Pour un convoyeur horizontal simple, la force de traction effective est donnée par la formule ci-dessous :

Fu=µR*g*(m+mb+mR)

Où

- Fu = Force de traction effective

- µR = Coefficient de frottement lors du passage sur un rouleau

- g = Accélération due à la gravité

- m = Masse de marchandises transportées sur toute la longueur du convoyeur

- mb = Masse de la ceinture

- mR = Masse de tous les rouleaux rotatifs moins la masse du rouleau d'entraînement

Pour un système sur une pente, la force de traction effective est donnée comme ci-dessous :

Fu=µR*g*(m+mb+mR)+gmsina

Où

- Fu = Force de traction effective

- µR = Coefficient de frottement lors du passage sur un rouleau

- g = accélération due à la gravité

- m = masse de marchandises transportées sur toute la longueur du convoyeur

- mb = Masse de la ceinture

- mR = Masse de tous les rouleaux rotatifs moins la masse du rouleau d'entraînement

- α = Angle d'inclinaison

Une fois la force de traction déterminée, il devient facile de déterminer le couple et donc le moteur à utiliser et la boîte de vitesses suivra après.

Vitesse du convoyeur

La vitesse du convoyeur sera la circonférence de la poulie motrice multipliée par les tours par unité de temps.

Vc=DF

- Vc = Vitesse du tapis roulant en ms-1

- D = Diamètre de la poulie motrice en mètres.

- F = Tours de la poulie motrice par seconde

Dixsion et reprise de la ceinture

La tension est un élément important pour maintenir et obtenir une tension optimale de la courroie. Elle contribue grandement au processus et à sa stabilité mécanique.

Une courroie correctement tendue s'usera uniformément et contiendra le matériau uniformément dans le bac et fonctionnera de manière centrale lorsqu'elle passera sur les galets tendeurs.

Tous les convoyeurs subissent toujours un certain allongement en longueur et en largeur. En général, il est acceptable qu'une nouvelle bande s'allonge de 2 % de plus que sa longueur d'origine. Cette fraction augmentant la longueur de la bande, celle-ci présente un jeu. Ce jeu doit être rattrapé pour conserver une tension optimale.

Plus un convoyeur est long, plus l'allongement sera important. Avec un allongement de 2 %, un convoyeur de 2 mètres de long peut s'allonger de 40 mm, tandis qu'un convoyeur de 200 mètres aura un allongement de 4 mètres.

Le rembobinage est également avantageux lorsque la bande doit être entretenue. Dans ce cas, il suffit de relâcher le rembobinage et le personnel peut effectuer l'entretien facilement.

Types de tendeurs de convoyeurs à bande

Il existe de nombreuses configurations de convoyeurs à bande, chacune présentant ses avantages et ses inconvénients. Les configurations les plus courantes sont le convoyeur à gravité, le convoyeur à vis et le convoyeur horizontal.

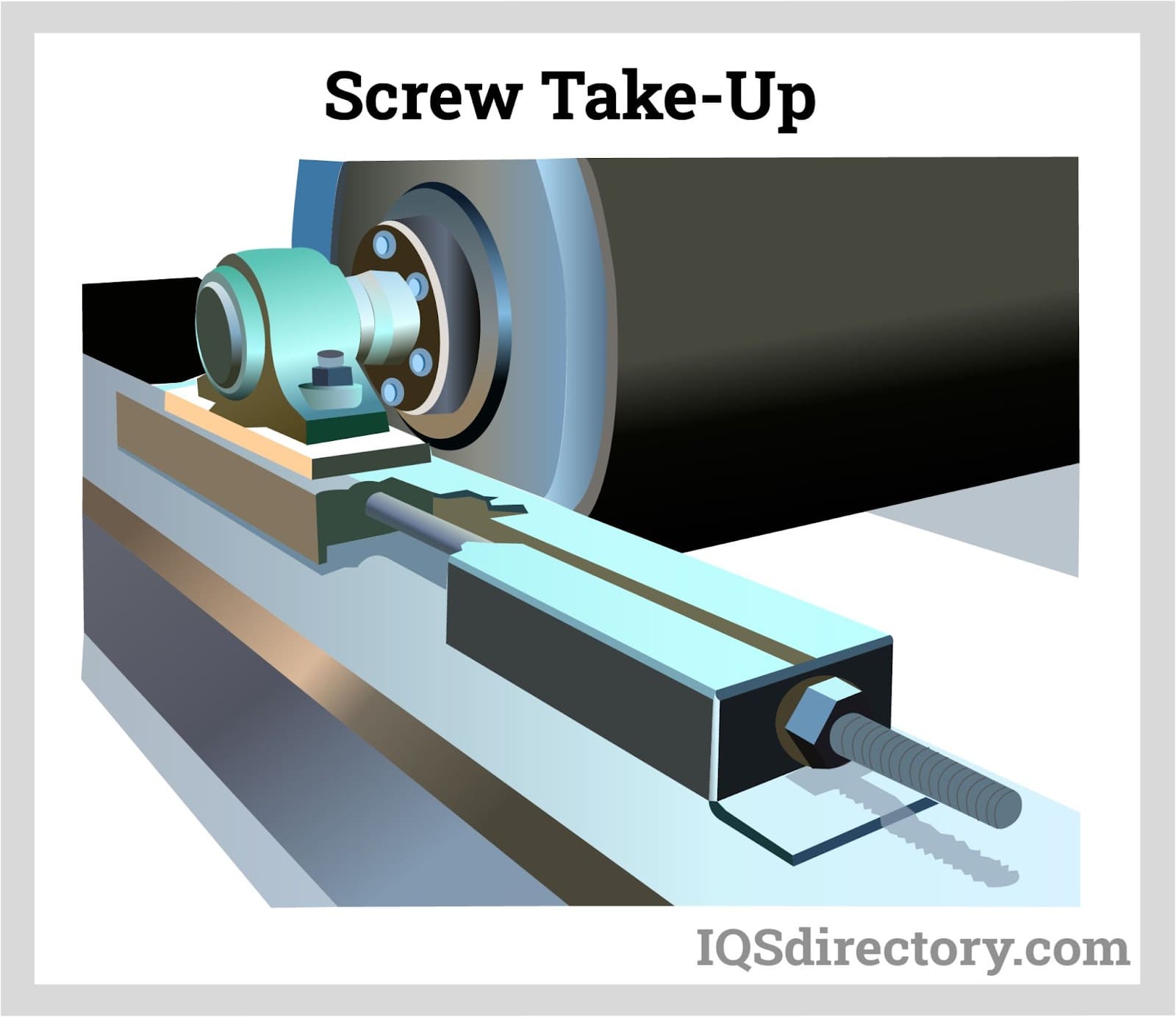

Prise de vis

La configuration de tension à vis utilise la force mécanique pour rattraper tout le jeu de la bande. Elle y parvient en ajustant une tige filetée fixée à l'un des rouleaux, en particulier le rouleau de queue. Cette tige filetée est placée de chaque côté du rouleau, ce qui permet également un alignement. S'agissant d'une approche manuelle, la tension à vis est souvent appelée tension manuelle.

Un autre style est appelé « top angle take-up ». Bien que populaire, il nécessite un cadre arrière large et lourd pour l'archivage. Les gardes doivent également être grands.

Les tendeurs à vis sont un moyen économique et efficace de contrôler la tension de la courroie pour les convoyeurs relativement courts et constituent le choix de tendeur le plus simple et le plus standard pour beaucoup.

Prise en charge par gravité

Les tendeurs à vis ne sont généralement pas adaptés à l'allongement des convoyeurs de plus de 100 mètres. Dans ces configurations, la tension par gravité constitue la meilleure approche pour la tension de la bande.

Un système de tension par gravité utilise trois rouleaux : deux sont des rouleaux de courbure et un rouleau de gravité ou coulissant qui gère la tension de la courroie. Un contrepoids, monté sur le rouleau de tension par gravité, tire la courroie vers le bas pour maintenir la tension par gravité. Les rouleaux de courbure dirigent le mou de la courroie autour du rouleau de tension par gravité.

L'ensemble de tension est intégré au bas du châssis du convoyeur et assure une tension continue de la bande. Ce système de tension automatique permet au tendeur de s'adapter facilement aux variations soudaines de tension ou de charge.

Ainsi, la méthode de tension par gravité maintient toujours la tension appropriée de la courroie et évite tout dommage dû à une charge soudaine ou à des pics de tension. Grâce à leur auto-tension, les tendeurs par gravité nécessitent moins d'entretien que la méthode de tension par vis.

Leur entretien est généralement nécessaire lorsque la bande atteint la fin de sa durée de vie. C'est-à-dire lorsqu'elle s'est étirée au point que l'ensemble a atteint la limite inférieure de la course définie. Dans ce cas, la bande transporteuse doit être remplacée ou coupée et vulcanisée. Un système de tension par gravité est également appelé tension automatique car il s'ajuste automatiquement.

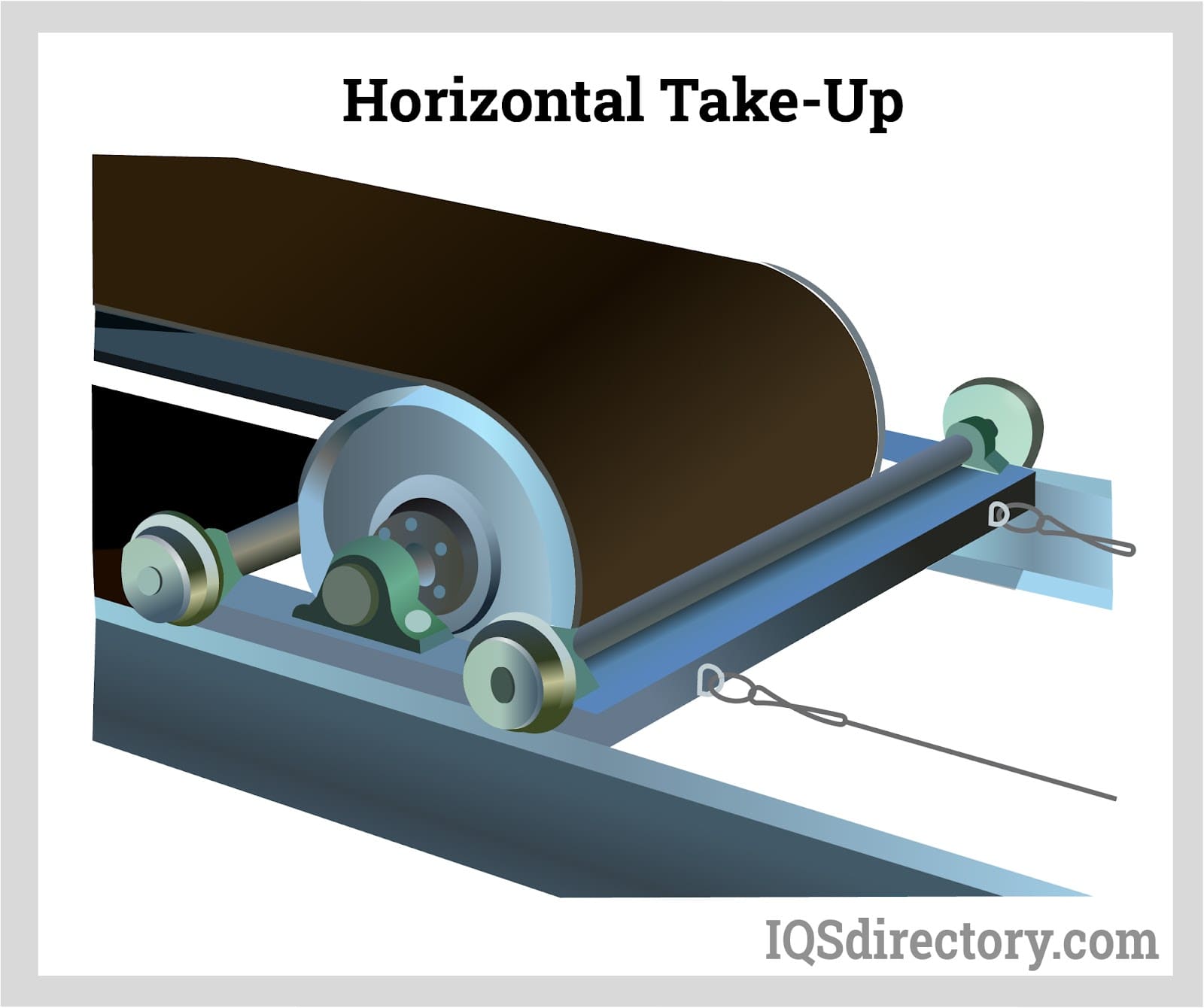

Enroulement horizontal

L'enroulement horizontal remplace l'enroulement par gravité, mais uniquement lorsque l'espace est limité. Similaire à l'enroulement par gravité, l'ensemble est situé verticalement derrière le rouleau de queue, au lieu d'être placé sous la bande. Ce système est particulièrement avantageux lorsque le convoyeur est situé sur une pente ne disposant pas d'espace supplémentaire.

Comme la tension horizontale ne descend pas sous le convoyeur, un système de câbles et de poulies est utilisé pour tendre la bande à l'aide d'un boîtier lesté. Les câbles fixés à la poulie de queue sont montés sur un chariot qui permet leur mise en place et leur retrait.

Chapitre 4 : Applications et avantages des convoyeurs à bande

Ce chapitre présente les applications et les avantages des convoyeurs à bande. Il aborde également les problèmes courants liés aux convoyeurs à bande, leurs causes et leurs impacts environnementaux.

Applications des convoyeurs à bande

Les bandes transporteuses ont de nombreuses applications dans de nombreux secteurs. Parmi celles-ci :

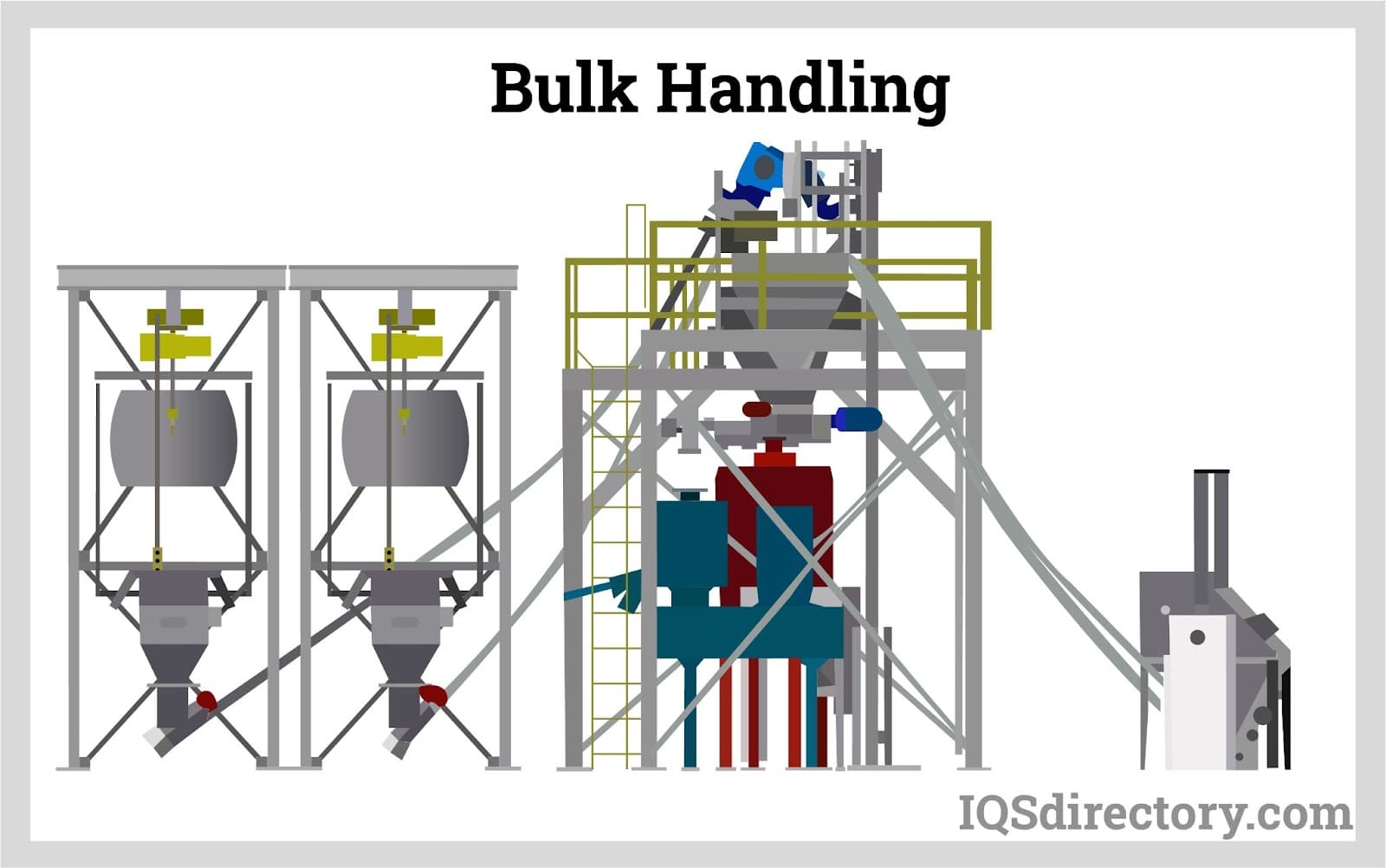

Industrie minière

- Manutention en vrac

- Usines de transformation

- Transport des minerais du puits jusqu'au niveau du sol

Industrie automobile

- Convoyeurs de lignes d'assemblage

- Convoyeurs de déchets de machines CNC

Industrie du transport et de la messagerie

- Convoyeurs de manutention des bagages dans les aéroports

- Convoyeurs d'emballage lors de l'expédition des courriers

Industrie de la vente au détail

- Emballage d'entrepôt

- Convoyeurs à point de caisse

D'autres applications de convoyeurs sont :

- Industries de manutention des aliments pour le calibrage et l'emballage

- Production d'électricité transportant le charbon vers les chaudières

- Travaux publics et construction comme escaliers mécaniques

Avantages des convoyeurs à bande

Les avantages des convoyeurs à bande comprennent :

- C'est un moyen peu coûteux de déplacer des matériaux sur de longues distances

- Il ne dégrade pas le produit transporté

- Le chargement peut être effectué à n’importe quel endroit le long de la bande.

- Grâce aux trippers, les bandes peuvent se décharger à n'importe quel point de la ligne.

- Ils ne produisent pas autant de bruit que leurs alternatives.

- Les produits peuvent être pesés à n'importe quel point du convoyeur

- Ils peuvent avoir de longues durées de fonctionnement et peuvent même travailler pendant des mois sans s'arrêter.

- Peut être conçu pour être mobile ou stationnaire.

- Présentent moins de risques de blessures humaines

- Faibles coûts de maintenance

Problèmes courants des convoyeurs à bande

Les systèmes de convoyeurs à bande peuvent être sujets à plusieurs problèmes qu'il convient d'atténuer. Parmi ceux-ci :

Problème 1 : Le convoyeur se déplace d'un côté à un certain point du système

Les causes de ce phénomène pourraient inclure :

- Accumulation de matière sur les galets tendeurs ou quelque chose qui fait que les galets tendeurs collent

- Les rouleaux ne fonctionnent plus perpendiculairement au chemin du convoyeur.

- Le châssis du convoyeur est incliné, tordu ou n'est plus de niveau.

- La courroie n'a pas été épissée correctement.

- La courroie n'est pas chargée uniformément, elle est probablement chargée de manière décentrée.

Problème 2 : La bande transporteuse glisse

Les causes de ce phénomène pourraient inclure :

- La traction entre la courroie et la poulie est faible

- Galets de renvoi bloqués ou ne tournant pas librement

- Poulie usée (coque autour de la poulie qui contribue à augmenter la friction).

Problème 3 : Étirement excessif de la ceinture

Les causes de ce phénomène pourraient inclure :

- Le tendeur de courroie est trop serré

- Le choix du matériau de la courroie n'a pas été fait correctement, probablement « sous-ceinture »

- Le contrepoids du convoyeur est trop lourd

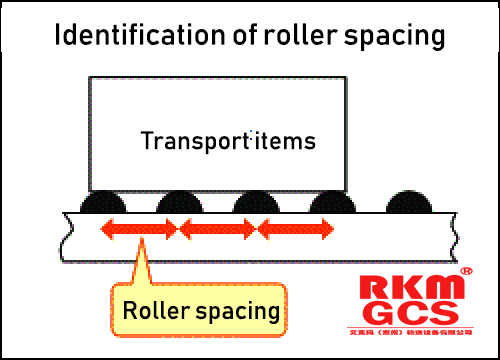

- L'espace entre les rouleaux fous est trop long

Problème 4 : La courroie s'use excessivement sur les bords

Les causes de ce phénomène pourraient inclure :

- La courroie est chargée de manière décentrée

- L'impact élevé du matériau sur la courroie

- Bande roulante contre la structure du convoyeur

- Déversement de matériaux

- Le matériau est coincé entre la courroie et la poulie

Effets environnementaux sur les convoyeurs à bande

L'eau, les produits pétroliers, les produits chimiques, la chaleur, la lumière du soleil et le froid influencent tous les performances et la durée de vie du convoyeur à bande.

Les causes et les effets peuvent être classés comme suit :

Effets de l'humidité

- La ceinture pourrit et se fissure

- Adhérence de la courroie lâche

- Provoque un glissement

- Les carcasses en acier peuvent rouiller

Effets de la lumière du soleil et de la chaleur

- Le caoutchouc va sécher et s'affaiblir

- Le caoutchouc va craquer

- Le caoutchouc peut avoir plus de jeu et ainsi réduire la tension de la courroie

Effets du froid

- La ceinture se raidit et devient plus difficile à guider et à entraîner

- Sur les systèmes inclinés, le givre peut s'accumuler et provoquer un glissement

- La glace peut s'accumuler dans les goulottes et les obstruer.

Effets du pétrole

- Le caoutchouc va gonfler

- Le caoutchouc perdra sa résistance à la traction

- Le caoutchouc perdra sa résistance à la traction

- La ceinture s'usera plus vite

- Le caoutchouc perdra son adhérence

Conclusion

Un convoyeur à bande est un système conçu pour transporter ou déplacer des éléments physiques tels que des matériaux, des marchandises et même des personnes d'un point à un autre. Contrairement aux autres moyens de transport utilisant des chaînes, des spirales, des systèmes hydrauliques, etc., les convoyeurs à bande déplacent les articles à l'aide d'une bande. Il est essentiel de connaître les critères de conception et les applications des différents convoyeurs à bande en fonction de l'usage prévu.

La mise en œuvre de la vidéo

Ressources pour les ingénieurs de l'industrie des convoyeurs

Conception structurelle et critères du convoyeur à rouleaux

Leconvoyeur à rouleauxconvient au transport de toutes sortes de boîtes, sacs, palettes, etc.Matériaux en vracLes petits objets ou les objets irréguliers doivent être transportés sur des palettes ou dans des caisses de retournement.

Convoyeur à bande tubulaire et scénarios d'application

Leconvoyeur à tubespossède une large gamme d'applications. Il peuttransporter des matériaux verticalement, horizontalement et obliquement dans toutes les directions. La hauteur de levage est élevée, la longueur de transport est importante, la consommation d'énergie est faible et l'espace est réduit.

Types de convoyeurs à bande GCS et principe d'application

Structure de convoyeur à bande courante sous diverses formes, machine à bande grimpante, machine à bande inclinable, machine à bande fendue, machine à bande plate, machine à bande tournante et autres formes.

VOUS VOULEZ TRAVAILLER AVEC NOUS?

Lectures liées

Date de publication : 26 mai 2022