Entre todos os tipos detransporte de rodillos tensoresequipos, os transportadores de rolos teñen unha gama extremadamente ampla de aplicacións e unha posición robusta que non se pode ignorar. Os transportadores de rolos utilízanse en mensaxería, servizos postais, comercio electrónico, aeroportos, alimentación e bebidas, moda, automoción, portos, carbón, materiais de construción e outras industrias manufactureiras.

As mercadorías axeitadas para transportadores de rolos deben ter unha superficie inferior de contacto plana e ríxida, por exemplo, caixas de cartón ríxidas, caixas de plástico de fondo plano, colectores metálicos (aceiro), palés de madeira, etc. Cando a superficie de contacto das mercadorías é branda ou irregular (por exemplo, bolsas brandas, bolsos, pezas con fondo irregular, etc.), non son axeitadas para o transporte de rolos. Tamén cómpre ter en conta que se a superficie de contacto entre as mercadorías e o rolo é demasiado pequena (contacto puntual ou contacto lineal), mesmo se as mercadorías se poden transportar, o rolo danarase facilmente (desgaste parcial, manguito cónico roto, etc.) e a vida útil do equipo verase afectada, por exemplo, colectores metálicos con superficie de contacto inferior de malla.

Selección do tipo de rodillo

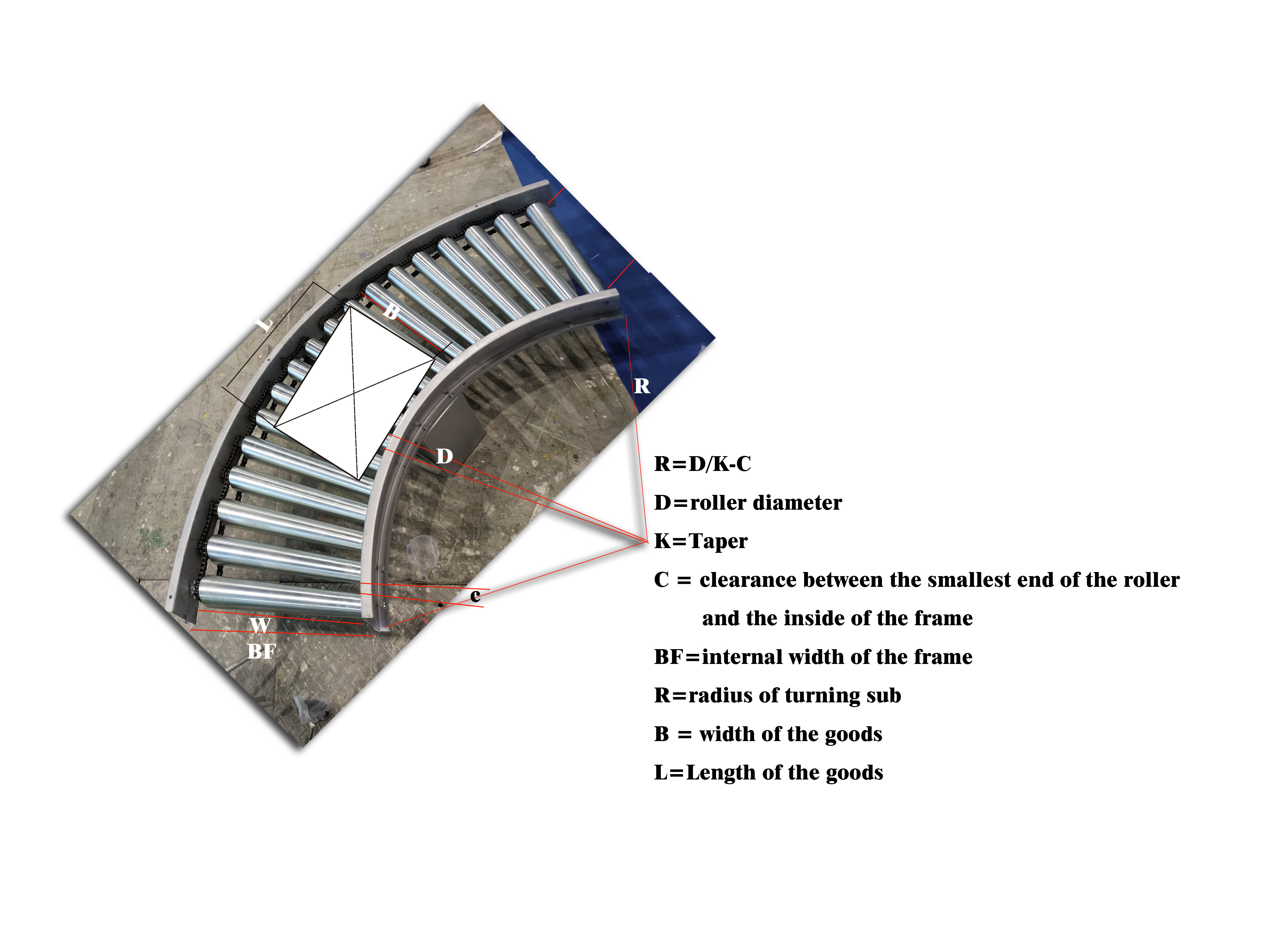

Ao usar empuxe manual ou deslizamento libre inclinado, escolla un rolo sen motor; ao usar un accionamento por motor de CA, escolla un rolo transportador eléctrico. Os rolos transportadores eléctricos pódense dividir en rolos de accionamento dunha soa roda dentada, rolos de accionamento de dobre roda dentada, rolos de accionamento por correa síncronos, rolos de accionamento por correa vertical múltiple, rolos de accionamento por correa en O, etc., dependendo do modo de accionamento; ao usar un accionamento de rolos eléctrico, escolla un rolo eléctrico e un rolo eléctrico ou un rolo sen motor. Cando se precise que as mercadorías deixen de acumularse na liña transportadora, pódese seleccionar a polea de acumulación dependendo das necesidades reais de acumulación da acumulación da manga (a fricción non é axustable) e a polea de acumulación axustable; cando as mercadorías necesiten lograr unha acción de xiro, escolla un rolo cónico. A conicidade estándar do rolo cónico dos diferentes fabricantes é xeralmente de 3,6° ou 2,4°, sendo 3,6° a maioría das veces.

Selección do material do rolo:

En diferentes entornos de uso, é necesario escoller diferentes materiais para o rolo: as pezas de plástico son fráxiles en ambientes de baixa temperatura, non son axeitadas para un uso prolongado, polo que en ambientes de baixa temperatura é necesario escoller un rolo de aceiro; o rolo producirá unha pequena cantidade de po cando se use, polo que non se pode usar nun ambiente libre de po; o poliuretano absorbe facilmente as cores externas, polo que non se pode usar para transportar caixas e mercadorías con cores de impresión; o tambor de aceiro inoxidable debe seleccionarse en ambientes corrosivos; cando o obxecto de transporte cause un maior desgaste no rolo, débese seleccionar o aceiro inoxidable ou o rolo cromado duro na medida do posible debido á baixa resistencia ao desgaste do rolo galvanizado e ao mal aspecto despois do desgaste. Debido á necesidade de velocidade, escalada e outras razóns, úsase o tambor de goma, o tambor de goma pode protexer as mercadorías no chan, reducir o ruído de transmisión, etc.

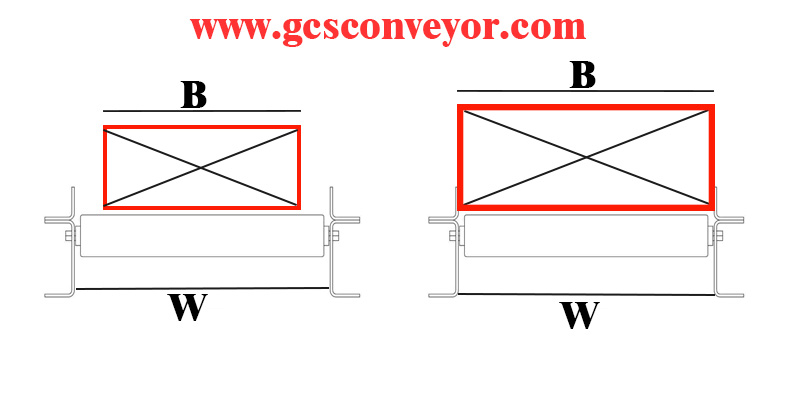

Selección do ancho do rodillo:

Para o transporte en liña recta, en circunstancias normais, a lonxitude do tambor W é de 50 a 150 mm máis ancha que a anchura da mercadoría B. Cando se require o posicionamento, pódese seleccionar un valor tan pequeno como de 10 a 20 mm. Para mercadorías con gran rixidez na parte inferior, a anchura da mercadoría pode ser lixeiramente maior que a lonxitude da superficie do rolo sen afectar o transporte e a seguridade normais, xeralmente W ≥ 0,8B.

Para a sección de xiro, non só se trata do ancho da mercadoríaBque afecta á lonxitude do roloWTanto a lonxitude das mercadorías Le o radio de xiro Rinflúen nel. Isto pódese calcular coa fórmula do diagrama seguinte ou xirando o transportador rectangularL*Barredor do punto central como se mostra no diagrama seguinte, asegurándose de que a cinta transportadora non roze os bordos guía interiores e exteriores da liña da cinta transportadora e de que haxa unha certa marxe. O axuste final realízase entón segundo os estándares de rolos dos diferentes fabricantes.

Coa mesma anchura de mercadorías tanto na sección recta como na sección de xiro do corpo da liña, a lonxitude do rodillo requirida pola sección de xiro será maior que a sección recta; xeralmente, tómase a sección de xiro como lonxitude uniforme da liña de transporte de rodillos, xa que se é inconveniente unificala, pode establecer a sección recta de transición.

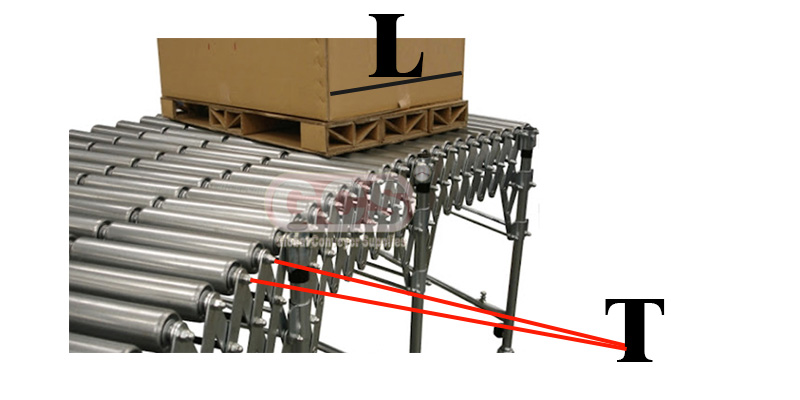

Selección da separación entre rolos.

Para garantir o transporte sen problemas das mercadorías, polo menos 3 ou máis rolos deben soportar as mercadorías en calquera momento dado, é dicir, a separación entre os centros dos rolos T ≤ 1/3 L, xeralmente tomada como (1/4 a 1/5) L na experiencia práctica. Para mercadorías flexibles e delgadas, tamén se debe ter en conta a deflexión das mercadorías: a deflexión das mercadorías nunha separación entre rolos debe ser inferior a 1/500 da separación entre rolos, se non, aumentará considerablemente a resistencia ao movemento. Tamén cómpre confirmar que cada rolo non pode soportar máis que a súa carga estática máxima (esta carga é a carga distribuída uniformemente sen golpes, se hai unha carga concentrada, tamén se debe aumentar un factor de seguridade).

Ademais de cumprir os requisitos básicos anteriores, o paso dos rolos tamén debe cumprir outros requisitos especiais.

(1) A distancia entre centros do rodillo de accionamento de dobre cadea debe cumprir a fórmula: distancia entre centros T=n*p/2, onde n é un número enteiro e p é o paso da cadea. Para evitar a media deformación da cadea, a distancia entre centros común é a seguinte.

| Modelo | Paso (mm) | Distancia central recomendada (mm) | Tolerancia (mm) | ||||

| 08B11T | 12.7 | 69,8 | 82,5 | 95,2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12.7 | 88,9 | 101.6 | 114.3 | 127 | 139,7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2) A distancia central da disposición da correa síncrona ten un límite relativamente estrito, o espazado común e o tipo de correa síncrona correspondente son os seguintes (tolerancia recomendada: +0,5/0 mm)

| Anchura da correa de distribución: 10 mm | ||

| Paso do rolo (mm) | Modelo de correa de distribución | Dentes da correa de distribución |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) O paso dos rodillos nunha transmisión por correas multitrapezoidais debe seleccionarse da seguinte táboa.

| Paso do rolo (mm) | Tipos de correas poli-V | |

| 2 ranuras | 3 sucos | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Ao impulsar unha correa tórica, débese seleccionar unha precarga diferente segundo as suxestións dos diferentes fabricantes de correas tóricas, xeralmente do 5% ao 8% (é dicir, o 5% ao 8% dedúcese da lonxitude teórica do anel de diámetro inferior como lonxitude de precarga)

5) Ao usar o tambor de xiro, recoméndase que o ángulo de separación do tambor incluído para a transmisión de dobre cadea sexa inferior ou igual a 5° e que a distancia central da correa de cuñas múltiples sexa de 73,7 mm.

Selección do modo de instalación:

Existen varios métodos de instalación para rolos, como o tipo de prensado por resorte, rosca interna, rosca externa, espiga plana, rosca semicircular plana (tipo D), burato de pasador, etc. Entre eles, a rosca interna é a máis utilizada, seguida da prensado por resorte, e os outros métodos úsanse en ocasións específicas, que non se usan habitualmente.

Comparación dos métodos de montaxe máis empregados.

1) Tipo de resorte a presión.

a. O método de montaxe máis empregado en rolos non motorizados é moi doado e rápido de instalar e desmontar.

b. É necesario deixar unha certa marxe de instalación entre o ancho interior do marco e o rodillo, que variará segundo o diámetro, a abertura e a altura, deixando normalmente un espazo de entre 0,5 e 1 mm nun lado.

c. Necesítanse tirantes adicionais entre as estruturas para estabilizala e reforzala.

d. Non se recomenda montar o rodillo dentada cunha conexión solta, como a do tipo de resorte a presión.

2) Rosca interna.

a. É o método de montaxe máis empregado en transportadores motorizados como os rolos dentados, onde os rolos e o bastidor están conectados como unha soa unidade mediante parafusos en ambos extremos.

b. Instalar e desmontar o rodillo leva relativamente tempo.

c. O burato no marco non debe ser demasiado grande para reducir a diferenza de altura do rodillo despois da instalación (a separación é xeralmente de 0,5 mm, por exemplo, para M8, recoméndase que o burato no marco sexa de Φ8,5 mm).

d. Cando o marco estea feito de perfil de aluminio, recoméndase escoller a configuración de "diámetro de eixe grande e rosca pequena" para evitar que o eixe penetre no perfil de aluminio despois do bloqueo.

3) espigas planas.

a. Derivado dos conxuntos de rolos ranurados das minas, onde o extremo redondo do núcleo do eixe está fresado plano en ambos os dous lados e encaixado na ranura correspondente do marco, o que facilita moito a instalación e a extracción.

b. Falta de restrición direccional ascendente, polo que se usan principalmente como rolos de máquinas de correa, non son axeitados para a transmisión de potencia, como rodas dentadas e correas multicámara.

En canto á carga e ao transporte de cargas.

Carga: Esta é a carga máxima que pode soportar un rodillo que se pode poñer en funcionamento. A carga non só está influenciada pola carga soportada por un só rodillo, senón tamén pola forma de instalación do rodillo, a disposición do accionamento e a capacidade de accionamento dos compoñentes do accionamento. Na transmisión de potencia, a carga xoga un papel decisivo.

Carga soportada: esta é a carga máxima que pode soportar un rodillo. Os principais factores que inflúen na capacidade de carga son: o cilindro, o eixo e os rolamentos, e están determinados polo máis débil de todos eles. En xeral, aumentar o grosor da parede só aumenta a resistencia ao impacto do cilindro e non ten un efecto significativo na capacidade de carga.

GCS resérvase o dereito de modificar as dimensións e os datos críticos en calquera momento sen previo aviso. Os clientes deben asegurarse de recibir os debuxos certificados de GCS antes de finalizar os detalles do deseño.

Data de publicación: 05-07-2022