બધા પ્રકારો વચ્ચેરોલર આઇડલર કન્વેઇંગસાધનો, રોલર કન્વેયર્સમાં એપ્લિકેશનોની અત્યંત વિશાળ શ્રેણી અને મજબૂત સ્થિતિ હોય છે જેને અવગણી શકાય નહીં. રોલર કન્વેયરનો ઉપયોગ કુરિયર, પોસ્ટલ સેવા, ઈ-કોમર્સ, એરપોર્ટ, ખાદ્ય અને પીણા, ફેશન, ઓટોમોટિવ, બંદરો, કોલસો, મકાન સામગ્રી અને અન્ય વિવિધ ઉત્પાદન ઉદ્યોગોમાં થાય છે.

રોલર કન્વેયર્સ માટે યોગ્ય માલમાં સપાટ, કઠોર સંપર્ક તળિયાની સપાટી હોવી જોઈએ, દા.ત. કઠોર કાર્ડબોર્ડ બોક્સ, સપાટ તળિયાવાળા પ્લાસ્ટિક બોક્સ, ધાતુ (સ્ટીલ) ડબ્બા, લાકડાના પેલેટ વગેરે. જ્યારે માલની સંપર્ક સપાટી નરમ અથવા અનિયમિત હોય (દા.ત. નરમ બેગ, હેન્ડબેગ, અનિયમિત તળિયાવાળા ભાગો, વગેરે), ત્યારે તે રોલર કન્વેયિંગ માટે યોગ્ય નથી. એ પણ ધ્યાનમાં લેવું જોઈએ કે જો માલ અને રોલર વચ્ચેનો સંપર્ક સપાટી ખૂબ નાનો હોય (પોઇન્ટ કોન્ટેક્ટ અથવા લાઇન કોન્ટેક્ટ), ભલે માલ કન્વેય કરી શકાય, તો પણ રોલર સરળતાથી નુકસાન પામશે (આંશિક ઘસારો, તૂટેલી કોન સ્લીવ, વગેરે) અને સાધનોની સેવા જીવન પ્રભાવિત થશે, દા.ત. મેશ બોટમ સંપર્ક સપાટીવાળા મેટલ ડબ્બા.

રોલર પ્રકાર પસંદગી

મેન્યુઅલ પુશિંગ અથવા ઈનક્લાઈન્ડ ફ્રી સ્લાઇડિંગનો ઉપયોગ કરતી વખતે, નોન-પાવર્ડ રોલર પસંદ કરો; AC મોટર ડ્રાઇવનો ઉપયોગ કરતી વખતે પાવર કન્વેયર રોલર પસંદ કરો, પાવર કન્વેયર રોલર્સને ડ્રાઇવ મોડના આધારે સિંગલ સ્પ્રૉકેટ ડ્રાઇવ રોલર્સ, ડબલ સ્પ્રૉકેટ ડ્રાઇવ રોલર્સ, સિંક્રનસ બેલ્ટ ડ્રાઇવ રોલર્સ, મલ્ટી વર્ટિકલી બેલ્ટ ડ્રાઇવ રોલર્સ, O બેલ્ટ ડ્રાઇવ રોલર્સ વગેરેમાં વિભાજિત કરી શકાય છે; ઇલેક્ટ્રિક રોલર ડ્રાઇવનો ઉપયોગ કરતી વખતે ઇલેક્ટ્રિક રોલર અને પાવર રોલર અથવા નોન-પાવર્ડ રોલર પસંદ કરો જ્યારે કન્વેયર લાઇન પર માલનું સંચય બંધ કરવાની જરૂર હોય, ત્યારે સ્લીવ એક્યુમ્યુલેશન (ઘર્ષણ એડજસ્ટેબલ નથી) અને એડજસ્ટેબલ એક્યુમ્યુલેશન પુલીની વાસ્તવિક સંચય જરૂરિયાતોને આધારે સંચય પુલી પસંદ કરી શકાય છે; જ્યારે માલને શંકુ રોલર પસંદ કરવા માટે ટર્નિંગ એક્શન પ્રાપ્ત કરવાની જરૂર હોય, ત્યારે વિવિધ ઉત્પાદકો પ્રમાણભૂત શંકુ રોલર ટેપર સામાન્ય રીતે 3.6 ° અથવા 2.4 ° હોય છે, જે મોટાભાગે 3.6 ° હોય છે.

રોલર સામગ્રીની પસંદગી:

વિવિધ ઉપયોગ વાતાવરણમાં રોલરની વિવિધ સામગ્રી પસંદ કરવાની જરૂર છે: ઓછા તાપમાનવાળા વાતાવરણમાં પ્લાસ્ટિકના ભાગો બરડ હોય છે, લાંબા સમય સુધી ઉપયોગ માટે યોગ્ય નથી, તેથી ઓછા તાપમાનવાળા વાતાવરણમાં સ્ટીલ રોલર પસંદ કરવાની જરૂર છે; રોલરનો ઉપયોગ કરતી વખતે થોડી માત્રામાં ધૂળ ઉત્પન્ન થશે, તેથી તેનો ઉપયોગ ધૂળ-મુક્ત વાતાવરણમાં કરી શકાતો નથી; પોલીયુરેથીન બાહ્ય રંગોને શોષી લેવા માટે સરળ છે, તેથી તેનો ઉપયોગ પ્રિન્ટિંગ રંગોવાળા કાર્ટન અને માલના પરિવહન માટે થઈ શકતો નથી; સ્ટેનલેસ સ્ટીલ ડ્રમ કાટ લાગતા વાતાવરણમાં પસંદ કરવો જોઈએ; જ્યારે કન્વેઇંગ ઑબ્જેક્ટ રોલર પર વધુ ઘસારો લાવશે, ત્યારે ગેલ્વેનાઈઝ્ડ રોલરના નબળા વસ્ત્રો પ્રતિકાર અને ઘસારો પછી નબળા દેખાવને કારણે શક્ય હોય ત્યાં સુધી સ્ટેનલેસ સ્ટીલ અથવા હાર્ડ ક્રોમ પ્લેટેડ રોલર પસંદ કરવું જોઈએ. ગતિ, ચઢાણ અને અન્ય કારણોસર, રબર ડ્રમનો ઉપયોગ કરવામાં આવે છે, રબર ડ્રમ જમીન પર માલનું રક્ષણ કરી શકે છે, ટ્રાન્સમિશન અવાજ ઘટાડી શકે છે, વગેરે.

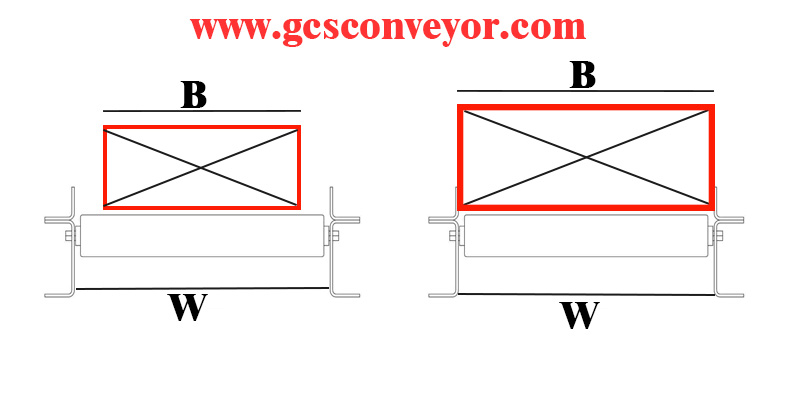

રોલર પહોળાઈની પસંદગી:

સીધી રેખામાં પરિવહન માટે, સામાન્ય સંજોગોમાં, ડ્રમ W ની લંબાઈ માલ B ની પહોળાઈ કરતા 50~150mm પહોળી હોય છે. જ્યારે સ્થિતિ જરૂરી હોય, ત્યારે તેને 10~20mm જેટલી નાની પસંદ કરી શકાય છે. તળિયે ખૂબ જ કઠોરતા ધરાવતા માલ માટે, માલની પહોળાઈ સામાન્ય પરિવહન અને સલામતીને અસર કર્યા વિના, રોલ સપાટીની લંબાઈ કરતા થોડી વધારે હોઈ શકે છે, સામાન્ય રીતે W≥0.8B.

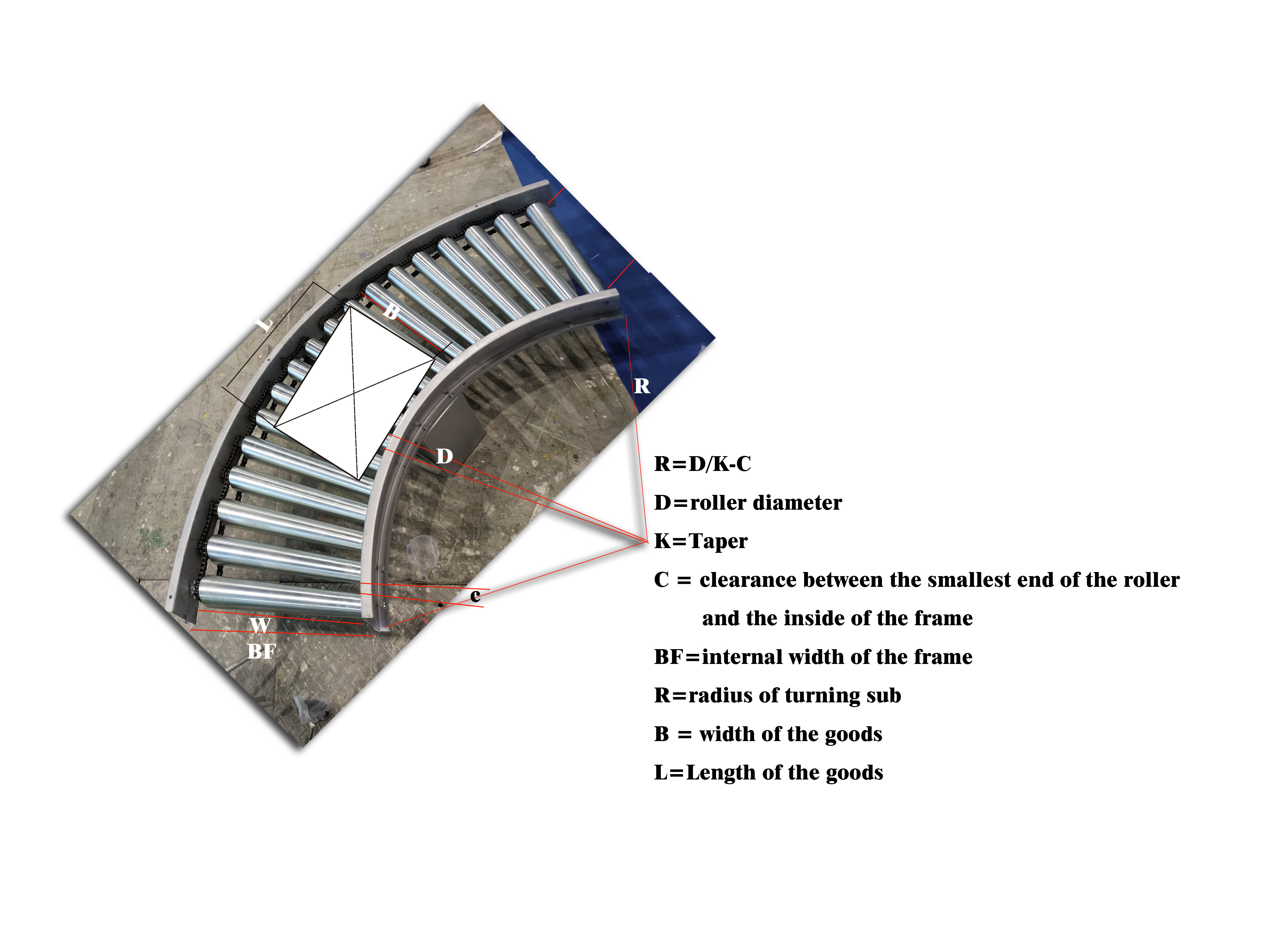

ટર્નિંગ સેક્શન માટે, તે ફક્ત માલની પહોળાઈ જ નથીBજે રોલરની લંબાઈને અસર કરે છેW. માલની લંબાઈ બંને Lઅને વળાંક ત્રિજ્યા Rતેના પર પ્રભાવ પડે છે. આની ગણતરી નીચેના આકૃતિમાં આપેલા સૂત્રમાંથી અથવા લંબચોરસ કન્વેયરને ફેરવીને કરી શકાય છે.એલ*બીનીચેના આકૃતિમાં બતાવ્યા પ્રમાણે કેન્દ્ર બિંદુની આસપાસ, ખાતરી કરો કે કન્વેયર કન્વેયર લાઇનની આંતરિક અને બાહ્ય માર્ગદર્શિકા ધારને ઘસતું નથી અને ચોક્કસ માર્જિન છે. ત્યારબાદ અંતિમ ગોઠવણ વિવિધ ઉત્પાદકોના રોલર ધોરણો અનુસાર કરવામાં આવે છે.

લાઇન બોડીના સીધા વિભાગ અને ટર્નિંગ વિભાગ બંનેમાં માલની સમાન પહોળાઈ સાથે, ટર્નિંગ વિભાગ દ્વારા જરૂરી રોલરની લંબાઈ સીધા વિભાગ કરતા વધારે હશે, સામાન્ય રીતે ટર્નિંગ વિભાગને રોલર કન્વેઇંગ લાઇનની સમાન લંબાઈ તરીકે લો, જેમ કે એકીકૃત કરવામાં અસુવિધાજનક, સંક્રમણ સીધા વિભાગને સેટ કરી શકે છે.

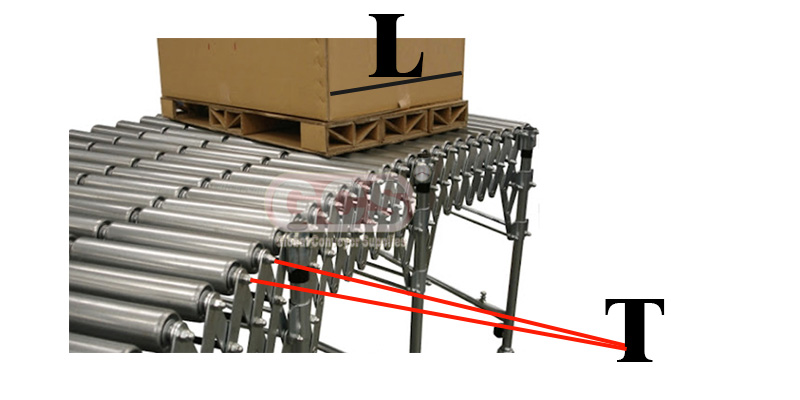

રોલર અંતરની પસંદગી.

માલના સરળ પરિવહનને સુનિશ્ચિત કરવા માટે, ઓછામાં ઓછા 3 કે તેથી વધુ રોલરોએ કોઈપણ સમયે માલને ટેકો આપવો જોઈએ, એટલે કે રોલર સેન્ટર અંતર T ≤ 1/3 L, જે સામાન્ય રીતે વ્યવહારુ અનુભવમાં (1/4 થી 1/5) L તરીકે લેવામાં આવે છે. લવચીક અને પાતળા માલ માટે, માલના વિચલનને પણ ધ્યાનમાં લેવાની જરૂર છે: રોલર અંતર પર માલનું વિચલન રોલર અંતરના 1/500 કરતા ઓછું હોવું જોઈએ, અન્યથા, તે ચાલતા પ્રતિકારમાં ઘણો વધારો કરશે. તે પણ પુષ્ટિ કરવાની જરૂર છે કે દરેક રોલર તેના મહત્તમ સ્થિર ભાર કરતાં વધુ વહન કરી શકતો નથી (આ ભાર આંચકા વિના સમાનરૂપે વિતરિત ભાર છે, જો કેન્દ્રિત ભાર હોય, તો સલામતી પરિબળ પણ વધારવાની જરૂર છે)

ઉપરોક્ત મૂળભૂત આવશ્યકતાઓને પૂર્ણ કરવા ઉપરાંત, રોલર પિચને કેટલીક અન્ય ખાસ આવશ્યકતાઓને પણ પૂર્ણ કરવાની જરૂર છે.

(1) ડબલ ચેઇન ડ્રાઇવ રોલર સેન્ટર અંતર સૂત્રનું પાલન કરવું જોઈએ: સેન્ટર અંતર T=n*p/2, જ્યાં n એ પૂર્ણાંક છે, p એ ચેઇન પિચ છે, ચેઇન હાફ બકલ ટાળવા માટે, સામાન્ય સેન્ટર અંતર નીચે મુજબ છે.

| મોડેલ | પિચ(મીમી) | ભલામણ કરેલ કેન્દ્ર અંતર(મીમી) | સહનશીલતા(મીમી) | ||||

| 08B11T | ૧૨.૭ | ૬૯.૮ | ૮૨.૫ | ૯૫.૨ | ૧૦૭.૯ | ૧૨૦.૬ | ૦/-૦.૪ |

| 08B14T | ૧૨.૭ | ૮૮.૯ | ૧૦૧.૬ | ૧૧૪.૩ | ૧૨૭ | ૧૩૯.૭ | ૦/-૦.૪ |

| 10A13T | ૧૫.૮૭૫ | ૧૧૯ | ૧૩૪.૯ | ૧૫૦.૮ | ૧૬૬.૬ | ૧૮૨.૫ | ૦/-૦.૪ |

| ૧૦બી૧૫ટી | ૧૫.૮૭૫ | ૧૩૪.૯ | ૧૫૦.૮ | ૧૬૬.૬ | ૧૮૨.૫ | -૧૯૮.૪ | ૦/-૦.૭ |

2) સિંક્રનસ બેલ્ટ ગોઠવણીના કેન્દ્ર અંતરની મર્યાદા પ્રમાણમાં કડક હોય છે, સામાન્ય અંતર અને મેચિંગ સિંક્રનસ બેલ્ટ પ્રકાર નીચે મુજબ છે (ભલામણ કરેલ સહિષ્ણુતા: +0.5/0mm)

| ટાઇમિંગ બેલ્ટ પહોળાઈ: 10 મીમી | ||

| રોલર પિચ(મીમી) | ટાઇમિંગ બેલ્ટનું મોડેલ | ટાઇમિંગ બેલ્ટના દાંત |

| 60 | ૧૦-ટી૫-૨૫૦ | 50 |

| 75 | ૧૦-ટી૫-૨૮૦ | 56 |

| 85 | ૧૦-ટી૫-૩૦૦ | 60 |

| ૧૦૦ | ૧૦-ટી૫-૩૩૦ | 66 |

| ૧૦૫ | ૧૦-ટી૫-૩૪૦ | 68 |

| ૧૩૫ | ૧૦-ટી૫-૪૦૦ | 80 |

| ૧૪૫ | ૧૦-ટી૫-૪૨૦ | 84 |

| ૧૬૦ | ૧૦-ટી૫-૪૫૦ | 90 |

૩) મલ્ટી-વી બેલ્ટ ડ્રાઇવમાં રોલર્સની પિચ નીચેના કોષ્ટકમાંથી પસંદ કરવી જોઈએ.

| રોલર પિચ(મીમી) | પોલી-વી બેલ્ટના પ્રકારો | |

| ૨ ખાંચો | ૩ ગ્રુવ્સ | |

| ૬૦-૬૩ | 2PJ256 નો પરિચય | 3PJ256 નો પરિચય |

| ૭૩-૭૫ | 2PJ286 | 3PJ286 નો પરિચય |

| ૭૬-૭૮ | 2PJ290 | 3PJ290 નો પરિચય |

| ૮૭-૯૧ | 2PJ314 | 3PJ314 નો પરિચય |

| ૯૭-૧૦૧ | 2PJ336 | 3PJ336 નો પરિચય |

| ૧૦૩-૧૦૭ | 2PJ346 | 3PJ346 નો પરિચય |

| ૧૧૯-૧૨૧ | 2PJ376 | 3PJ376 નો પરિચય |

| ૧૨૯-૧૩૪ | 2PJ416 | 3PJ416 નો પરિચય |

| ૧૪૨-૧૪૭ | 2PJ435 નો પરિચય | 3PJ435 નો પરિચય |

| ૧૫૭-૧૬૧ | 2PJ456 | 3PJ456 નો પરિચય |

૪) O બેલ્ટ ચલાવતી વખતે, વિવિધ O બેલ્ટ ઉત્પાદકોના સૂચનો અનુસાર અલગ અલગ પ્રીલોડ પસંદ કરવા જોઈએ, સામાન્ય રીતે 5%~8% (એટલે \u200b\u200bકે, 5%~8% સૈદ્ધાંતિક તળિયા વ્યાસ રિંગ લંબાઈમાંથી પ્રીલોડ લંબાઈ તરીકે બાદ કરવામાં આવે છે)

૫) ટર્નિંગ ડ્રમનો ઉપયોગ કરતી વખતે, ડબલ ચેઇન ડ્રાઇવ માટે ડ્રમ અંતરનો સમાવેશ થતો કોણ ૫° કરતા ઓછો અથવા બરાબર રાખવાની ભલામણ કરવામાં આવે છે, અને મલ્ટિ-વેજ બેલ્ટનું કેન્દ્ર અંતર ૭૩.૭ મીમી પસંદ કરવાની ભલામણ કરવામાં આવે છે.

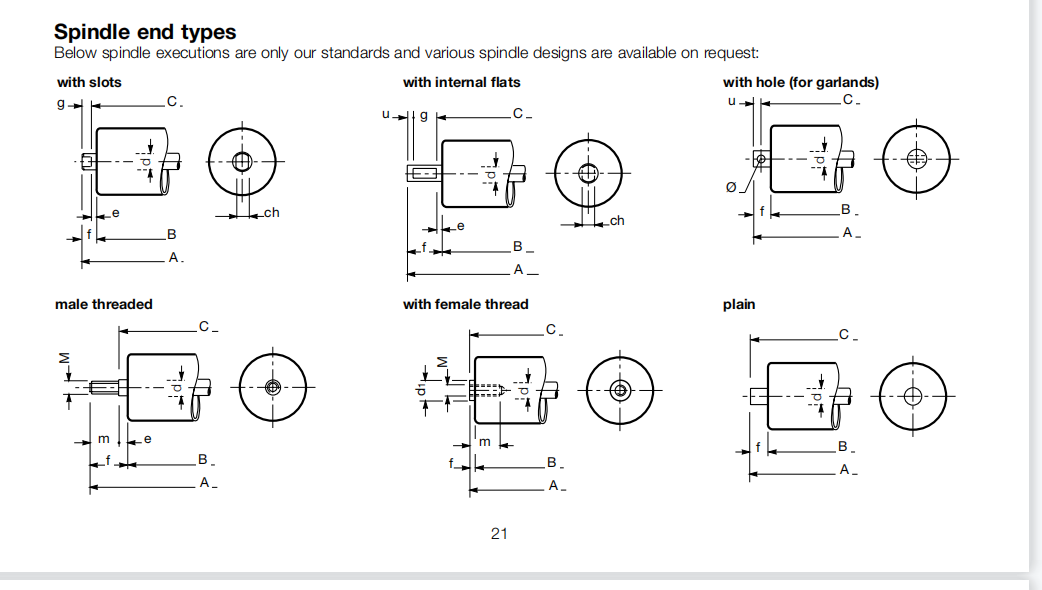

ઇન્સ્ટોલેશન મોડની પસંદગી:

રોલર માટે વિવિધ ઇન્સ્ટોલેશન પદ્ધતિઓ છે, જેમ કે સ્પ્રિંગ પ્રેસિંગ પ્રકાર, આંતરિક થ્રેડ, બાહ્ય થ્રેડ, ફ્લેટ ટેનન, અર્ધવર્તુળાકાર ફ્લેટ (ડી પ્રકાર), પિન હોલ, વગેરે. તેમાંથી, આંતરિક થ્રેડનો સૌથી વધુ ઉપયોગ થાય છે, ત્યારબાદ સ્પ્રિંગ પ્રેસિંગ આવે છે, અને અન્ય રીતોનો ઉપયોગ ચોક્કસ પ્રસંગોએ થાય છે, જેનો સામાન્ય રીતે ઉપયોગ થતો નથી.

સામાન્ય રીતે ઉપયોગમાં લેવાતી માઉન્ટિંગ પદ્ધતિઓની સરખામણી.

1) સ્પ્રિંગ પ્રેસ-ઇન પ્રકાર.

a. બિન-સંચાલિત રોલર્સમાં સૌથી વધુ ઉપયોગમાં લેવાતી માઉન્ટિંગ પદ્ધતિ, ઇન્સ્ટોલ અને તોડી પાડવા માટે ખૂબ જ સરળ અને ઝડપી છે.

b. ફ્રેમની આંતરિક પહોળાઈ અને રોલર વચ્ચે ચોક્કસ ઇન્સ્ટોલેશન માર્જિન જરૂરી છે, જે વ્યાસ, છિદ્ર અને ઊંચાઈ અનુસાર બદલાશે, સામાન્ય રીતે એક બાજુ 0.5 થી 1 મીમીનું અંતર છોડે છે.

c. ફ્રેમને સ્થિર અને મજબૂત બનાવવા માટે ફ્રેમ વચ્ચે વધારાના જોડાણો જરૂરી છે.

d. સ્પ્રૉકેટ રોલરને સ્પ્રિંગ પ્રેસ-ઇન પ્રકાર જેવા છૂટક જોડાણ સાથે માઉન્ટ કરવાની ભલામણ કરવામાં આવતી નથી.

2) આંતરિક થ્રેડ.

a. સ્પ્રોકેટ રોલર્સ જેવા પાવર્ડ કન્વેયર્સમાં આ સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતી માઉન્ટિંગ પદ્ધતિ છે, જ્યાં રોલર્સ અને ફ્રેમ બંને છેડે બોલ્ટ દ્વારા એક જ એકમ તરીકે જોડાયેલા હોય છે.

b. રોલરને ઇન્સ્ટોલ કરવામાં અને તોડવામાં પ્રમાણમાં સમય લાગે છે.

c. ઇન્સ્ટોલેશન પછી રોલરની ઊંચાઈના તફાવતને ઘટાડવા માટે ફ્રેમમાં છિદ્ર ખૂબ મોટું ન હોવું જોઈએ (ગેપ સામાન્ય રીતે 0.5mm હોય છે, ઉદાહરણ તરીકે, M8 માટે, ફ્રેમમાં છિદ્ર Φ8.5mm હોવું જોઈએ તેવી ભલામણ કરવામાં આવે છે).

d. જ્યારે ફ્રેમ એલ્યુમિનિયમ પ્રોફાઇલથી બનેલી હોય, ત્યારે લોકીંગ પછી શાફ્ટને એલ્યુમિનિયમ પ્રોફાઇલમાં પ્રવેશતા અટકાવવા માટે "મોટા શાફ્ટ વ્યાસ અને નાના થ્રેડ" નું રૂપરેખાંકન પસંદ કરવાની ભલામણ કરવામાં આવે છે.

3) ફ્લેટ ટેનન્સ.

a. ખાણ સ્લોટેડ રોલર સેટમાંથી મેળવેલ, જ્યાં રાઉન્ડ શાફ્ટ કોર છેડો બંને બાજુએ સપાટ રીતે મિલ્ડ કરવામાં આવે છે અને તેને અનુરૂપ ફ્રેમ સ્લોટમાં સ્નેપ કરવામાં આવે છે, જે ઇન્સ્ટોલેશન અને દૂર કરવાનું અત્યંત સરળ બનાવે છે.

b. ઉપર તરફ દિશા નિયંત્રણનો અભાવ, તેથી મોટે ભાગે બેલ્ટ મશીન રોલર્સ તરીકે ઉપયોગમાં લેવાય છે, જે સ્પ્રૉકેટ્સ અને મલ્ટી-ચેમ્બર બેલ્ટ જેવા પાવર કન્વેયન્સ માટે યોગ્ય નથી.

ભાર અને ભાર વહન અંગે.

લોડ: આ રોલર પર વહન કરી શકાય તેટલો મહત્તમ ભાર છે જેને કાર્યરત કરી શકાય છે. ભાર ફક્ત એક જ રોલર દ્વારા વહન કરાયેલા ભારથી જ નહીં, પરંતુ રોલરના ઇન્સ્ટોલેશન ફોર્મ, ડ્રાઇવ ગોઠવણી અને ડ્રાઇવ ઘટકોની ડ્રાઇવ ક્ષમતાથી પણ પ્રભાવિત થાય છે. પાવર ટ્રાન્સમિશનમાં, ભાર નિર્ણાયક ભૂમિકા ભજવે છે.

લોડ બેરિંગ: આ રોલર મહત્તમ ભાર વહન કરી શકે છે. ભાર વહનને પ્રભાવિત કરતા મુખ્ય પરિબળો છે: સિલિન્ડર, શાફ્ટ અને બેરિંગ, અને તે બધામાંથી સૌથી નબળા દ્વારા નક્કી થાય છે. સામાન્ય રીતે, દિવાલની જાડાઈ વધારવાથી ફક્ત સિલિન્ડરનો પ્રભાવ પ્રતિકાર વધે છે અને ભાર વહન ક્ષમતા પર તેની નોંધપાત્ર અસર થતી નથી.

GCS કોઈપણ સૂચના વિના કોઈપણ સમયે પરિમાણો અને મહત્વપૂર્ણ ડેટા બદલવાનો અધિકાર અનામત રાખે છે. ગ્રાહકોએ ખાતરી કરવી જોઈએ કે ડિઝાઇન વિગતોને અંતિમ સ્વરૂપ આપતા પહેલા તેઓ GCS તરફથી પ્રમાણિત રેખાંકનો મેળવે છે.

પોસ્ટ સમય: જુલાઈ-૦૫-૨૦૨૨