Među svim vrstamatransport s valjcimaoprema, valjkasti transporteri imaju izuzetno širok raspon primjena i čvrst položaj koji se ne može zanemariti. Valjkasti transporteri koriste se u kurirskim uslugama, poštanskim uslugama, e-trgovini, zračnim lukama, prehrambenoj i pićarskoj industriji, modi, automobilskoj industriji, lukama, ugljenu, građevinskom materijalu i raznim drugim proizvodnim industrijama.

Roba prikladna za valjkaste transportere treba imati ravnu, krutu kontaktnu donju površinu, npr. krute kartonske kutije, plastične kutije s ravnim dnom, metalne (čelične) kante, drvene palete itd. Kada je kontaktna površina robe mekana ili nepravilna (npr. mekane torbe, torbice, dijelovi s nepravilnim dnom itd.), nije prikladna za valjkasti transport. Također treba napomenuti da ako je kontaktna površina između robe i valjka premala (točkasti kontakt ili linijski kontakt), čak i ako se roba može transportirati, valjak će se lako oštetiti (djelomično trošenje, slomljena konusna čahura itd.) i to će utjecati na vijek trajanja opreme, npr. metalne kante s kontaktnom površinom mrežastog dna.

Odabir vrste valjka

Prilikom korištenja ručnog guranja ili kosog slobodnog klizanja odaberite nepokretni valjak; prilikom korištenja AC pogona odaberite valjak s pogonom na motor, koji se može podijeliti na valjke s jednim lančanikom, valjke s dvostrukim lančanikom, sinkrone valjke s remenskim pogonom, više vertikalno postavljenih valjaka s remenskim pogonom, valjke s O-remenskim pogonom itd., ovisno o načinu pogona; prilikom korištenja električnog pogona valjka odaberite električni valjak i pogonski valjak ili valjak bez pogona. Kada je potrebno da se roba ne nakuplja na transportnoj liniji, može se odabrati akumulacijska remenica, ovisno o stvarnim potrebama akumulacije rukavca (trenje se ne može podesiti) i podesive akumulacijske remenice; kada roba treba postići djelovanje okretanja, odaberite konusni valjak, standardni konusni valjak različitih proizvođača općenito je 3,6° ili 2,4°, najčešće 3,6°.

Izbor materijala valjaka:

Različita okruženja upotrebe zahtijevaju odabir različitih materijala valjka: plastični dijelovi su u okruženju niskih temperatura krhki i nisu prikladni za dugotrajnu upotrebu, stoga je za okruženja niskih temperatura potrebno odabrati čelični valjak; Valjak će proizvoditi malu količinu prašine tijekom upotrebe, pa se ne može koristiti u okruženju bez prašine; Poliuretan lako upija vanjske boje, pa se ne može koristiti za prijevoz kartona i robe s tiskarskim bojama; U korozivnom okruženju treba odabrati bubanj od nehrđajućeg čelika; Kada predmet za transport uzrokuje veće trošenje valjka, treba odabrati valjak od nehrđajućeg čelika ili tvrdo kromiranog valjka koliko je to moguće zbog slabe otpornosti pocinčanog valjka na habanje i lošeg izgleda nakon habanja. Zbog potrebe za brzinom, usponom i drugih razloga, koristi se gumeni bubanj koji može zaštititi robu na tlu, smanjiti buku pri prijenosu i tako dalje.

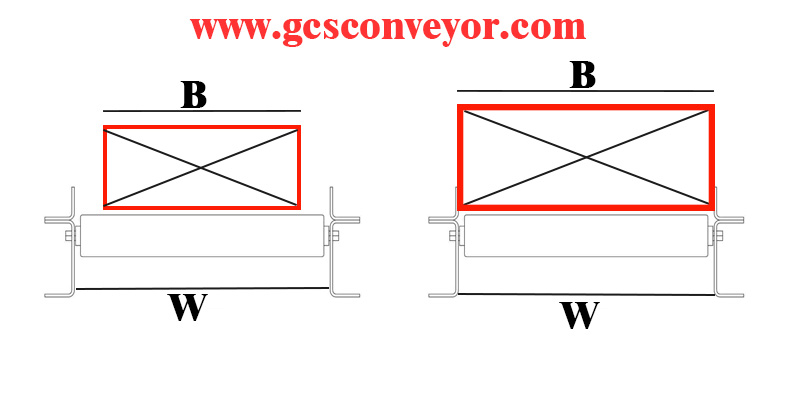

Izbor širine valjka:

Za ravnolinijski transport, u normalnim okolnostima, duljina bubnja W je 50~150 mm šira od širine robe B. Kada je potrebno pozicioniranje, može se odabrati i do 10~20 mm. Za robu s velikom krutošću na dnu, širina robe može biti nešto veća od duljine površine valjka bez utjecaja na normalan transport i sigurnost, općenito W≥0,8B.

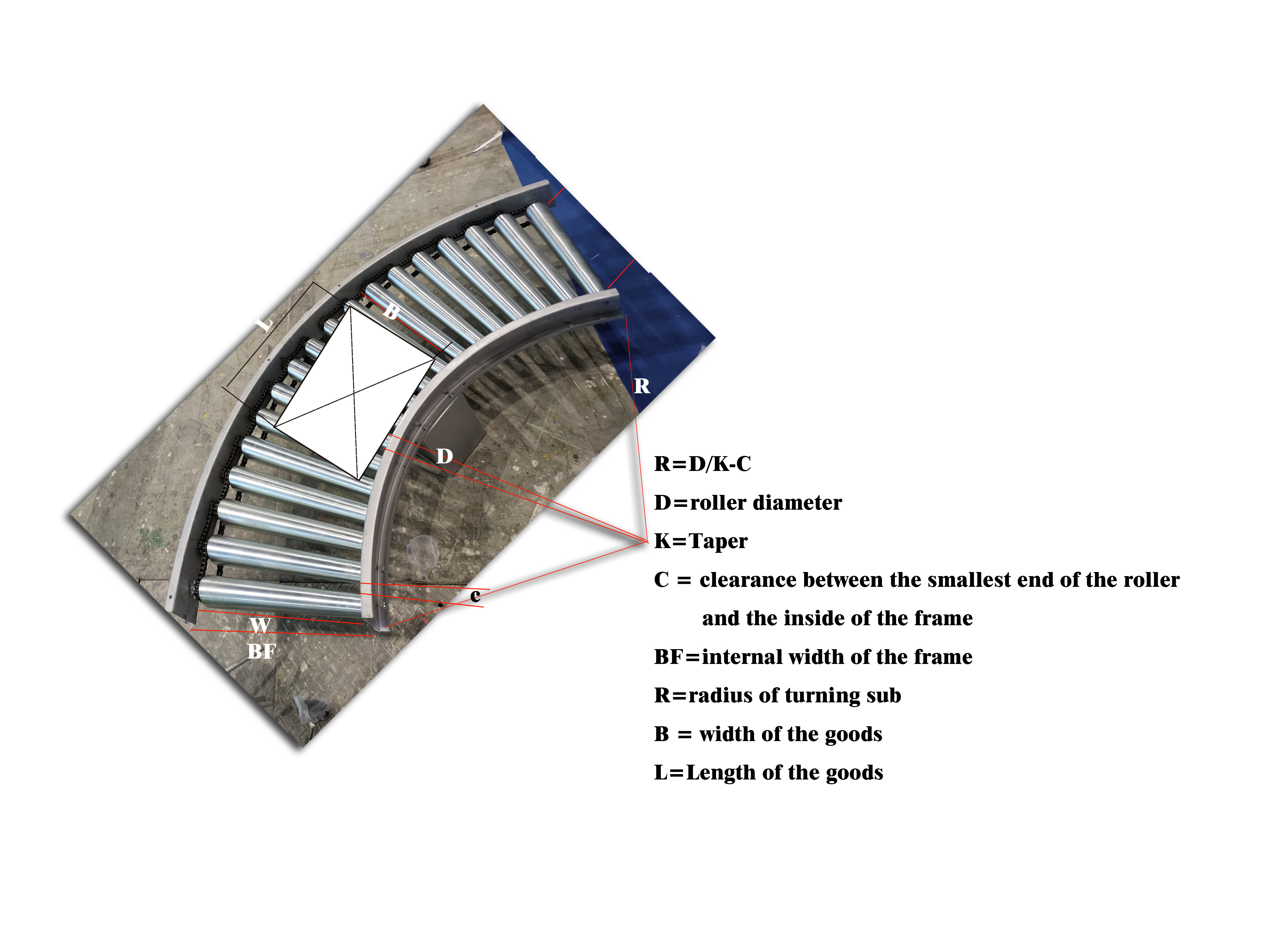

Za dio za okretanje nije važna samo širina robeBšto utječe na duljinu valjkaWObje duljine robe Li radijus okretanja Rimaju utjecaj na to. To se može izračunati pomoću formule na donjem dijagramu ili okretanjem pravokutnog transporteraL*Boko središnje točke kao što je prikazano na donjem dijagramu, pazeći da transporter ne trlja unutarnje i vanjske rubove vodilica transportne linije i da postoji određena margina. Konačno podešavanje se zatim vrši prema standardima valjaka različitih proizvođača.

S istom širinom robe i u ravnom dijelu i u dijelu za okretanje tijela linije, duljina valjka potrebna za dio za okretanje bit će veća od ravnog dijela, općenito se dio za okretanje uzima kao ujednačena duljina valjkaste transportne linije, kao što je nezgodno za ujednačavanje, može postaviti prijelazni ravni dio.

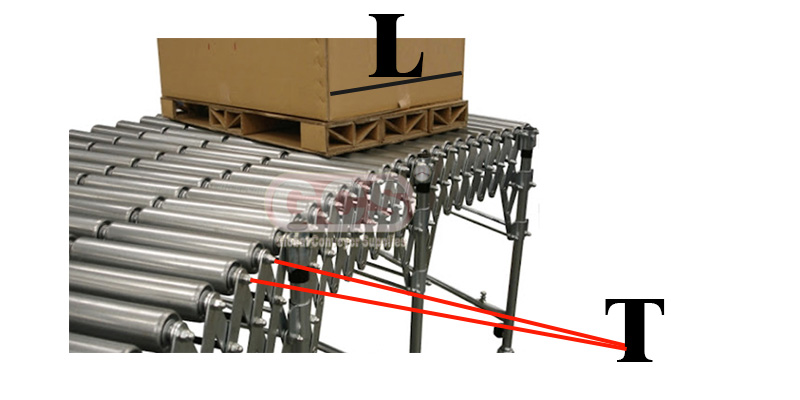

Odabir razmaka valjaka.

Kako bi se osigurao nesmetan prijevoz robe, najmanje 3 ili više valjaka trebaju u svakom trenutku podupirati robu, tj. razmak između središta valjaka T ≤ 1/3 L, što se u praktičnom iskustvu općenito uzima kao (1/4 do 1/5) L. Za fleksibilnu i vitku robu potrebno je uzeti u obzir i otklon robe: otklon robe na razmaku valjaka trebao bi biti manji od 1/500 razmaka valjaka, inače će se uvelike povećati otpor kotrljanja. Također je potrebno potvrditi da svaki valjak ne može nositi više od svog maksimalnog statičkog opterećenja (ovo opterećenje je ravnomjerno raspoređeno opterećenje bez udara, ako postoji koncentrirano opterećenje, potrebno je povećati i faktor sigurnosti).

Osim što ispunjava gore navedene osnovne zahtjeve, nagib valjaka mora ispunjavati i neke druge posebne zahtjeve.

(1) Razmak između središta valjaka dvostrukog lančanog pogona trebao bi biti u skladu s formulom: razmak između središta T=n*p/2, gdje je n cijeli broj, p je korak lanca. Kako bi se izbjeglo polusavijanje lanca, uobičajeni razmak između središta je sljedeći.

| Model | Razmak (mm) | Preporučena središnja udaljenost (mm) | Tolerancija (mm) | ||||

| 08B11T | 12,7 | 69,8 | 82,5 | 95,2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12,7 | 88,9 | 101,6 | 114,3 | 127 | 139,7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2) Središnja udaljenost sinkronog remena ima relativno strogo ograničenje, uobičajeni razmak i odgovarajući tip sinkronog remena su sljedeći (preporučena tolerancija: +0,5/0 mm)

| Širina zupčastog remena: 10 mm | ||

| Razmak valjaka (mm) | Model zupčastog remena | Zubi zupčastog remena |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) Korak valjaka u višeklinastom remenskom pogonu treba odabrati iz sljedeće tablice.

| Razmak valjaka (mm) | Vrste višestrukog klinastog remena | |

| 2 žljeba | 3 žljeba | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Prilikom pogona O-remena, potrebno je odabrati različito prednaprezanje prema preporukama različitih proizvođača O-remena, općenito 5%~8% (to jest, 5%~8% se odbija od teorijske duljine donjeg promjera prstena kao duljina prednaprezanja)

5) Prilikom korištenja okretnog bubnja, preporučuje se da uključeni kut razmaka bubnja za dvostruki lančani pogon bude manji ili jednak 5°, a središnja udaljenost višeklinastog remena preporučuje se odabrati 73,7 mm.

Izbor načina instalacije:

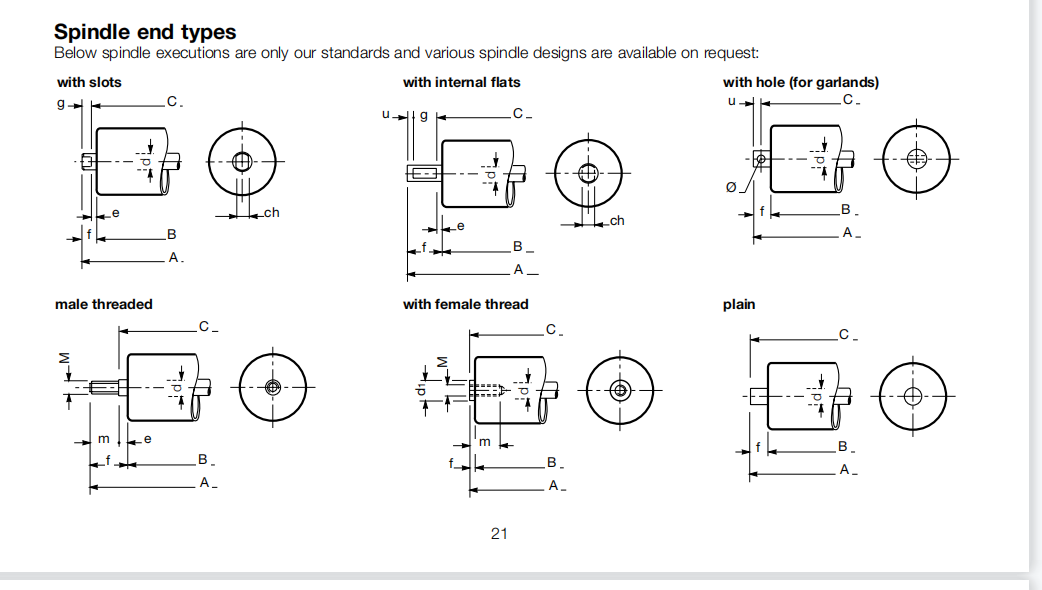

Postoje različite metode ugradnje valjka, kao što su tip s opružnim prešanjem, unutarnji navoj, vanjski navoj, ravni čep, polukružni ravni (D tip), rupa za iglu itd. Među njima se najčešće koristi unutarnji navoj, zatim opružno prešanje, a ostali načini se koriste u posebnim prilikama i nisu uobičajeni.

Usporedba uobičajenih metoda montaže.

1) Vrsta s opružnim pritiskom.

a. Najčešće korištena metoda montaže kod nepogonskih valjaka, vrlo je jednostavna i brza za ugradnju i demontažu.

b. Potreban je određeni razmak za ugradnju između unutarnje širine okvira i valjka, koji će varirati ovisno o promjeru, otvoru i visini, obično ostavljajući razmak od 0,5 do 1 mm s jedne strane.

c. Između okvira potrebne su dodatne veze za stabilizaciju i ojačanje okvira.

d. Ne preporučuje se montiranje valjka lančanika s labavim spojem, kao što je tip s oprugom za utiskivanje.

2) Unutarnji navoj.

a. To je najčešće korištena metoda montaže kod pogonskih transportera kao što su valjci s lančanicima, gdje su valjci i okvir spojeni u jednu cjelinu pomoću vijaka na oba kraja.

b. Ugradnja i demontaža valjka relativno je dugotrajna.

c. Otvor u okviru ne smije biti prevelik kako bi se smanjila visinska razlika valjka nakon ugradnje (razmak je općenito 0,5 mm, na primjer, za M8 preporučuje se da otvor u okviru bude Φ8,5 mm).

d. Kada je okvir izrađen od aluminijskog profila, preporučuje se odabrati konfiguraciju "velikog promjera osovine i malog navoja" kako bi se spriječilo da osovina prodre u aluminijski profil nakon zaključavanja.

3) Plosnati čepovi.

a. Izvedeno iz rudničkih setova valjaka s prorezima, gdje je okrugli kraj jezgre osovine ravno glodan s obje strane i umetnut u odgovarajući utor okvira, što ugradnju i uklanjanje čini izuzetno jednostavnim.

b. Nedostatak ograničenja usmjerenog prema gore, pa se uglavnom koriste kao valjci remenskih strojeva, nisu prikladni za prijenos snage poput lančanika i višekomornih remena.

Što se tiče tereta i prijevoza tereta.

Opterećenje: Ovo je maksimalno opterećenje koje valjak može podnijeti i koje se može pokrenuti. Na opterećenje utječe ne samo opterećenje koje nosi pojedinačni valjak, već i oblik ugradnje valjka, raspored pogona i pogonska snaga pogonskih komponenti. U prijenosu snage opterećenje igra odlučujuću ulogu.

Nosivost: Ovo je maksimalno opterećenje koje valjak može podnijeti. Glavni čimbenici koji utječu na nosivost su: cilindar, osovina i ležajevi, a određeni su najslabijim od svih. Općenito, povećanje debljine stijenke samo povećava otpornost cilindra na udar i nema značajan utjecaj na nosivost.

GCS zadržava pravo promjene dimenzija i ključnih podataka u bilo kojem trenutku bez ikakve prethodne najave. Kupci moraju osigurati da prime ovjerene crteže od GCS-a prije finaliziranja detalja dizajna.

Vrijeme objave: 05.07.2022.