בין כל סוגי הרולר סרק שינועציוד, למסועי גלילים מגוון רחב ביותר של יישומים ומעמד יציב שלא ניתן להתעלם ממנו. מסועי גלילים משמשים בתעשיות שליחויות, דואר, מסחר אלקטרוני, שדות תעופה, מזון ומשקאות, אופנה, רכב, נמלים, פחם, חומרי בניין ותעשיות ייצור שונות אחרות.

סחורות המתאימות למסועים על גלילים צריכות להיות בעלות משטח מגע תחתון שטוח וקשיח, לדוגמה קופסאות קרטון קשיחות, קופסאות פלסטיק בעלות תחתית שטוחה, פחי מתכת (פלדה), משטחי עץ וכו'. כאשר משטח המגע של הסחורה רך או לא סדיר (למשל תיקים רכים, תיקי יד, חלקים עם תחתית לא סדירה וכו'), הן אינן מתאימות להובלת גלילים. כמו כן, יש לציין שאם משטח המגע בין הסחורה לגליל קטן מדי (מגע נקודתי או מגע קווי), גם אם ניתן להעביר את הסחורה, הגליל יינזק בקלות (בלאי חלקי, שרוול חרוט שבור וכו') וחיי הציוד ייפגעו, לדוגמה פחי מתכת עם משטח מגע תחתון רשת.

בחירת סוג הגליל

בעת דחיפה ידנית או הזזה חופשית בנטייה, יש לבחור גלגלת שאינה מונעת; בעת שימוש במנוע AC, יש לבחור גלגלת מסוע חשמלית. ניתן לחלק את גלגלי המסוע החשמלי לגלגלי הנעה בעלי גלגל שיניים יחיד, גלגלי הנעה בעלי גלגל שיניים כפול, גלגלי הנעה סינכרוניים, גלגלי הנעה מרובי רצועות אנכיות, גלגלי הנעה עם רצועת O וכו', בהתאם למצב ההנעה; בעת שימוש בהנעת גלגלת חשמלית, יש לבחור גלגלת חשמלית וגלגלת חשמלית או גלגלת שאינה מונעת. כאשר יש צורך להפסיק להצטבר סחורה בקו המסוע, ניתן לבחור גלגלת צבירה, בהתאם לצורכי הצבירה בפועל של גלגלת הצבירה (החיכוך אינו מתכוונן) וגלגלת צבירה מתכווננת; כאשר יש צורך בפעולת סיבוב על הסחורה, יש לבחור גלגלת חרוטית. זווית ההתחדדות הסטנדרטית של גלגלי המסוע החרוטי של יצרנים שונים היא בדרך כלל 3.6° או 2.4°, כאשר 3.6° לרוב.

בחירת חומר הגליל:

בסביבות שימוש שונות נדרשת בחירת חומרי גליל שונים: חלקי פלסטיק שבירים בסביבה בטמפרטורה נמוכה, אינם מתאימים לשימוש ממושך, ולכן בסביבה בטמפרטורה נמוכה נדרשת בחירת גליל פלדה; הגליל מייצר כמות קטנה של אבק בעת השימוש, ולכן לא ניתן להשתמש בו בסביבה נטולת אבק; פוליאוריטן סופג בקלות צבעים חיצוניים, ולכן לא ניתן להשתמש בו להובלת קרטונים וסחורות עם צבעי הדפסה; יש לבחור תוף נירוסטה בסביבה קורוזיבית; כאשר אובייקט ההובלה יגרום לבלאי רב יותר של הגליל, יש לבחור ככל האפשר בגליל נירוסטה או מצופה כרום קשה עקב עמידות הבלאי הירודה של הגליל המגולוון והמראה הירוד לאחר הבלאי. בשל הצורך במהירות, טיפוס וסיבות אחרות, משתמשים בתוף גומי, תוף הגומי יכול להגן על הסחורות על הקרקע, להפחית את רעש ההולכה וכן הלאה.

בחירת רוחב הגליל:

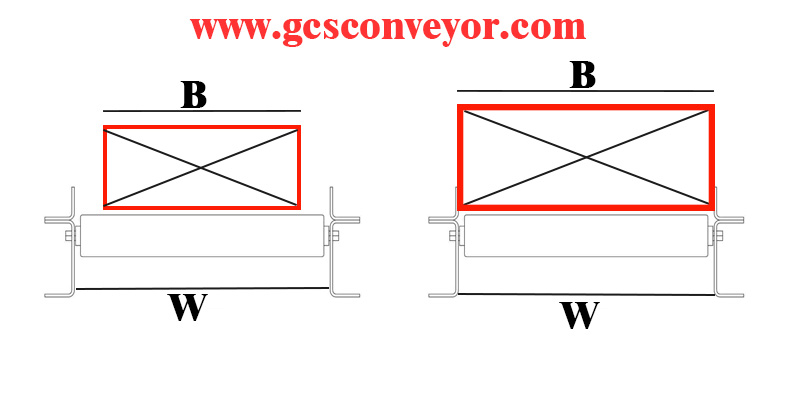

עבור שינוע בקו ישר, בנסיבות רגילות, אורך התוף W רחב ב-50~150 מ"מ מרוחב הסחורה B. כאשר נדרש מיקום, ניתן לבחור אותו קטן עד 10~20 מ"מ. עבור סחורות בעלות קשיחות רבה בתחתית, רוחב הסחורה יכול להיות מעט גדול מאורך משטח הגליל מבלי לפגוע בהובלה ובבטיחות הרגילים, בדרך כלל W≥0.8B.

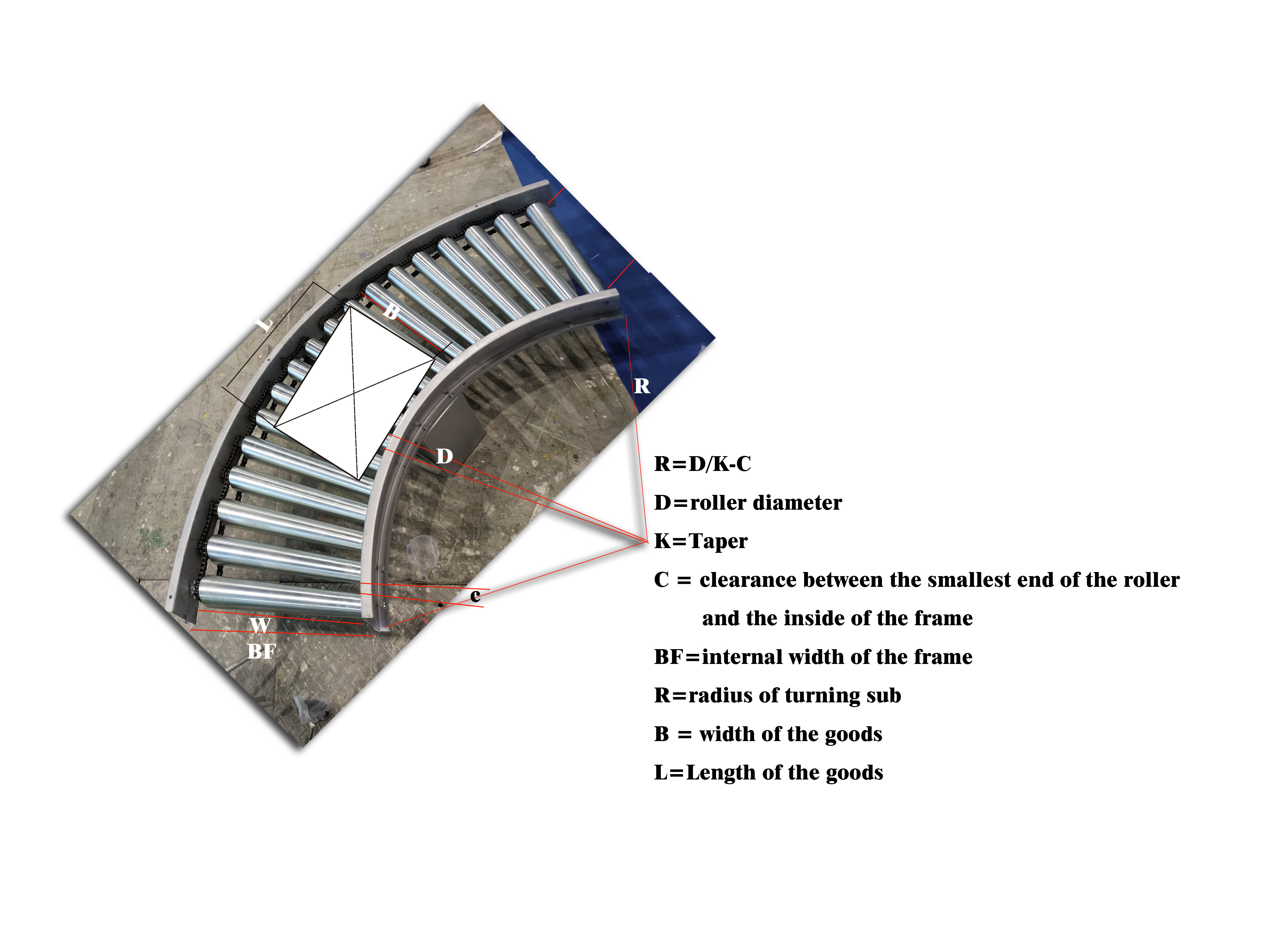

עבור מקטע הסיבוב, זה לא רק רוחב הסחורהBשמשפיע על אורך הגלילWגם אורך הסחורה Lורדיוס הסיבוב Rיש השפעה על זה. ניתן לחשב זאת מהנוסחה בתרשים למטה, או על ידי סיבוב המסוע המלבניל*בסביב נקודת המרכז כפי שמוצג בתרשים למטה, תוך הקפדה על כך שהמסוע לא ישפשף את קצוות ההנחיה הפנימיים והחיצוניים של קו המסוע וכי קיים מרווח מסוים. לאחר מכן, ההתאמה הסופית מתבצעת בהתאם לתקני הגלילים של היצרנים השונים.

עם אותו רוחב של סחורה הן בקטע הישר והן בקטע הסיבוב של גוף הקו, אורך הגליל הנדרש על ידי קטע הסיבוב יהיה גדול יותר מהקטע הישר. בדרך כלל, ניקח את קטע הסיבוב כאורך אחיד של קו שינוע הגליל, כך שלא נוח לאחד, ויכול לקבוע את קטע המעבר הישר.

בחירת מרווח בין גלילים.

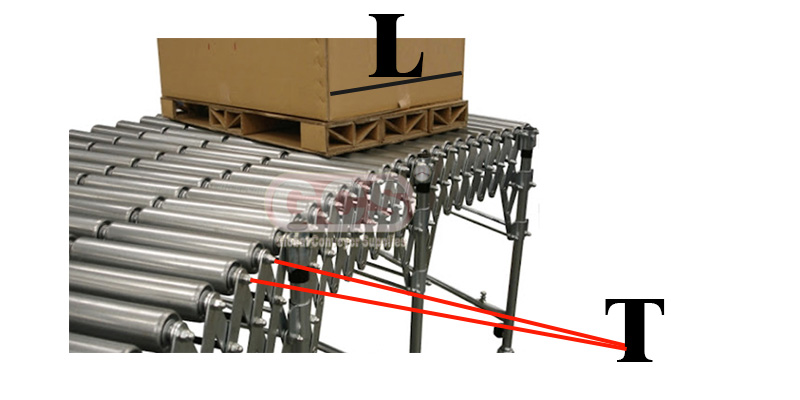

כדי להבטיח הובלה חלקה של סחורות, לפחות 3 גלילים או יותר צריכים לתמוך בסחורה בכל רגע נתון, כלומר מרווח מרכז הגלילים T ≤ 1/3 L, שבדרך כלל נלקח כ-(1/4 עד 1/5) L בניסיון מעשי. עבור סחורות גמישות ודקות, יש לקחת בחשבון גם את הסטייה של הסחורה: הסטייה של הסחורה על מרווח הגלילים צריכה להיות קטנה מ-1/500 ממרווח הגלילים, אחרת, זה יגדיל מאוד את התנגדות הריצה. יש גם לוודא שכל גליל לא יכול לשאת יותר מהעומס הסטטי המרבי שלו (עומס זה הוא העומס המחולק באופן שווה ללא זעזועים, אם יש עומס מרוכז, יש להגדיל גם את מקדם הבטיחות).

בנוסף לעמידה בדרישות הבסיסיות הנ"ל, גובה הגליל צריך לעמוד גם בכמה דרישות מיוחדות אחרות.

(1) מרחק המרכז של גליל ההנעה הכפול של השרשרת צריך להיות בהתאם לנוסחה: מרחק המרכז T=n*p/2, כאשר n הוא מספר שלם, p הוא גובה השרשרת. על מנת למנוע חצי כיפוף של השרשרת, מרחק המרכז הנפוץ הוא כדלקמן.

| דֶגֶם | גובה (מ"מ) | מרחק מרכז מומלץ (מ"מ) | סובלנות (מ"מ) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2) למרחק המרכז של סידור הרצועה הסינכרונית יש מגבלה יחסית נוקשה, המרווח הנפוץ וסוג הרצועה הסינכרונית המתאים הם כדלקמן (סובלנות מומלצת: +0.5/0 מ"מ)

| רוחב רצועת תזמון: 10 מ"מ | ||

| גובה רולר (מ"מ) | דגם של רצועת תזמון | שיניים של רצועת תזמון |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) יש לבחור את גובה הגלגלים בהנעת רצועות V מרובות מהטבלה הבאה.

| גובה רולר (מ"מ) | סוגי חגורות פולי-Ve | |

| 2 חריצים | 3 חריצים | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) בעת הנעת רצועת O, יש לבחור עומס מקדים שונה בהתאם להצעות של יצרני רצועות O שונים, בדרך כלל 5% ~ 8% (כלומר, 5% ~ 8% מנוכים מאורך הטבעת בקוטר התחתון התאורטי כאורך העומס המקדים)

5) בעת שימוש בתוף מסתובב, מומלץ שזווית המרווח בין התוף עבור הנעה כפולה של שרשרת תהיה קטנה או שווה ל-5°, ומומלץ לבחור את מרווח המרכז של רצועת הטריז הרב-תחמית ב-73.7 מ"מ.

בחירת מצב התקנה:

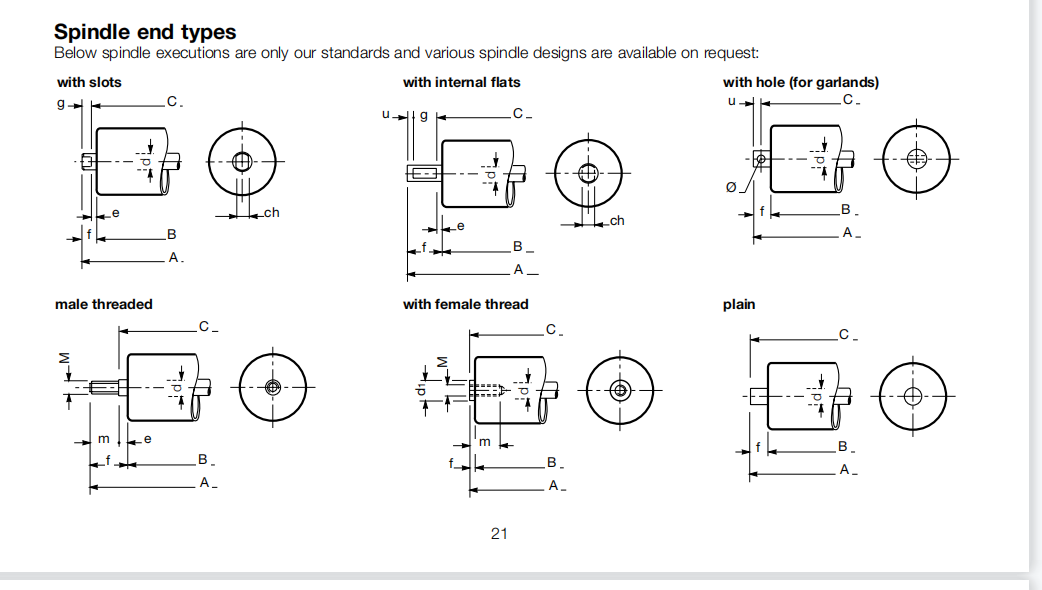

ישנן שיטות התקנה שונות לגלילים, כגון לחיצה קפיצית, הברגה פנימית, הברגה חיצונית, שן שטוחה, הברגה שטוחה חצי עגולה (סוג D), חור סיכה וכו'. ביניהן, הברגה פנימית היא הנפוצה ביותר, ואחריה לחיצה קפיצית, ודרכים אחרות משמשות במקרים ספציפיים, שאינן בשימוש נפוץ.

השוואה בין שיטות הרכבה נפוצות.

1) סוג לחיצה קפיצית.

א. שיטת ההרכבה הנפוצה ביותר בגלגלים שאינם מונעים, היא קלה ומהירה מאוד להתקנה ולפירוק.

ב. נדרש מרווח התקנה מסוים בין הרוחב הפנימי של המסגרת לגליל, אשר ישתנה בהתאם לקוטר, לפתח ולגובה, ובדרך כלל ישאיר מרווח של 0.5 עד 1 מ"מ בצד אחד.

ג. נדרשים קשרים נוספים בין המסגרות כדי לייצב ולחזק את המסגרת.

ד. לא מומלץ להרכיב את גלגלת הגלגל השיניים עם חיבור רופף כגון חיבור קפיצי ללחיצה.

2) הברגה פנימית.

א. זוהי שיטת ההרכבה הנפוצה ביותר במסועים ממונעים כגון גלילי גלגל שיניים, שבהם הגלילים והמסגרת מחוברים כיחידה אחת באמצעות ברגים בשני הקצוות.

ב. התקנה ופירוק של הגליל גוזלים זמן רב יחסית.

ג. החור במסגרת לא צריך להיות גדול מדי כדי להפחית את הפרש הגובה של הגליל לאחר ההתקנה (הפער הוא בדרך כלל 0.5 מ"מ, לדוגמה, עבור M8, מומלץ שהחור במסגרת יהיה Φ8.5 מ"מ).

ד. כאשר המסגרת עשויה מפרופיל אלומיניום, מומלץ לבחור בתצורה של "קוטר פיר גדול והברגה קטנה" כדי למנוע חדירת הפיר לפרופיל האלומיניום לאחר הנעילה.

3) שברים שטוחים.

א. נגזר מערכי הגלילים המחורצים שלי, שבהם קצה ליבת הציר העגול נטחן שטוח משני הצדדים ונכנס לחריץ המסגרת המתאים, מה שהופך את ההתקנה וההסרה לקלים ביותר.

ב. חוסר ריסון כיווני כלפי מעלה, ולכן משמש בעיקר כגלילים למכונת רצועות, אינו מתאים להובלת כוח כגון גלגלי שיניים ורצועות מרובות תאים.

לגבי עומס ונשיאת מטען.

עומס: זהו העומס המרבי שניתן לשאת על גלגלת שניתנת להנעה לפעולה. העומס מושפע לא רק מהעומס שנישא על ידי גלגלת בודדת, אלא גם מצורת ההתקנה של הגלגלת, סידור ההנעה ויכולת ההנעה של רכיבי ההנעה. בהעברת כוח, לעומס יש תפקיד מכריע.

נשיאת עומס: זהו העומס המרבי שגליל יכול לשאת. הגורמים העיקריים המשפיעים על נשיאת העומס הם: הצילינדר, הציר והמיסבים, והם נקבעים על ידי החלש מכולם. באופן כללי, הגדלת עובי הדופן רק מגדילה את עמידות הגליל בפני פגיעות ואינה משפיעה באופן משמעותי על כושר נשיאת העומס.

GCS שומרת לעצמה את הזכות לשנות מידות ונתונים קריטיים בכל עת ללא כל הודעה מוקדמת. על הלקוחות לוודא שהם מקבלים שרטוטים מאושרים מ-GCS לפני סיום פרטי התכנון.

זמן פרסום: 05 ביולי 2022