ベルトコンベア

導入

この記事では、ベルトコンベア.

この記事を読めば、次のようなトピックについてより深く理解できるようになります。

- ベルトコンベアとそのコンポーネント

- ベルトコンベアの種類

- ベルトコンベアの設計と選定

- ベルトコンベアの用途と利点

- その他にも多数…

第1章 ベルトコンベアとそのコンポーネント

この章では、ベルト コンベアとは何か、そのコンポーネントについて説明します。

ベルトコンベアとは何ですか?

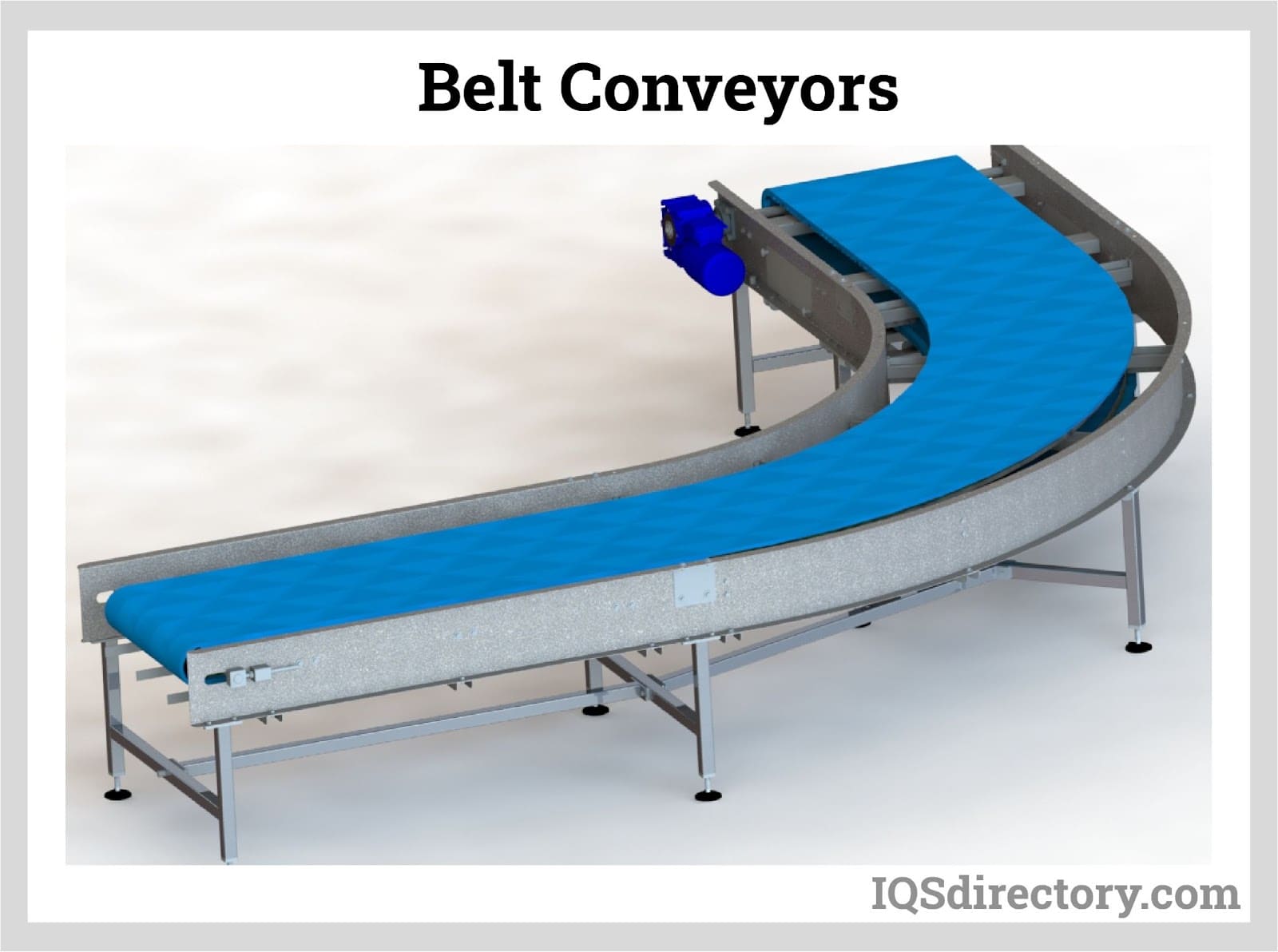

ベルトコンベアは、材料、商品、さらには人などの物理的な物体をある地点から別の地点へ輸送または移動するために設計されたシステムです。チェーン、スパイラル、油圧などを用いる他の搬送手段とは異なり、ベルトコンベアはベルトを用いて物体を移動させます。ベルトコンベアは、電気モーターによって駆動されるローラーの間に張られた柔軟な素材のループで構成されます。

輸送される物品の性質はさまざまであるため、ベルトの材質もそれが使用されるシステムによって異なります。一般的にはポリマーベルトまたはゴムベルトが使用されています。

ベルトコンベアのコンポーネント

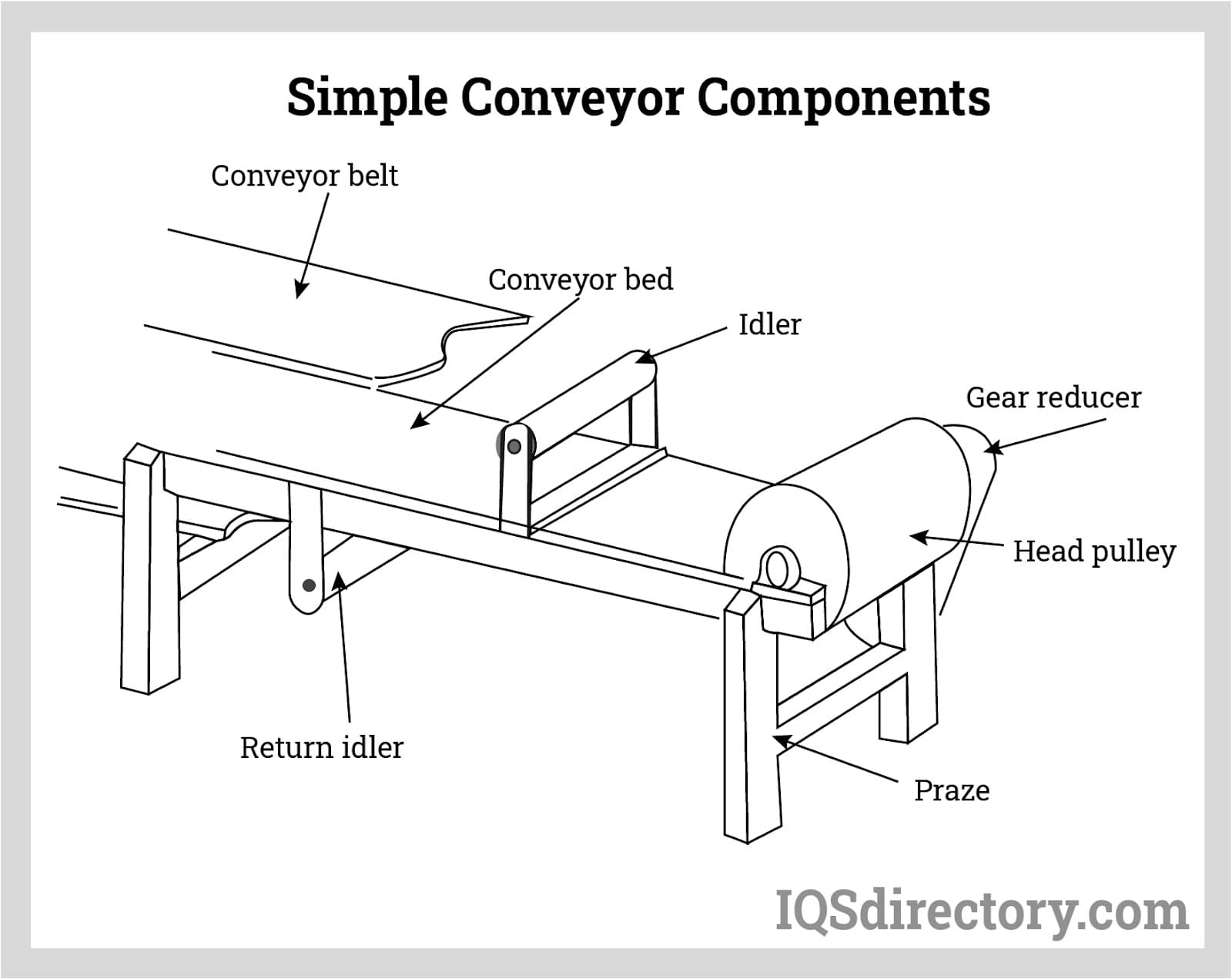

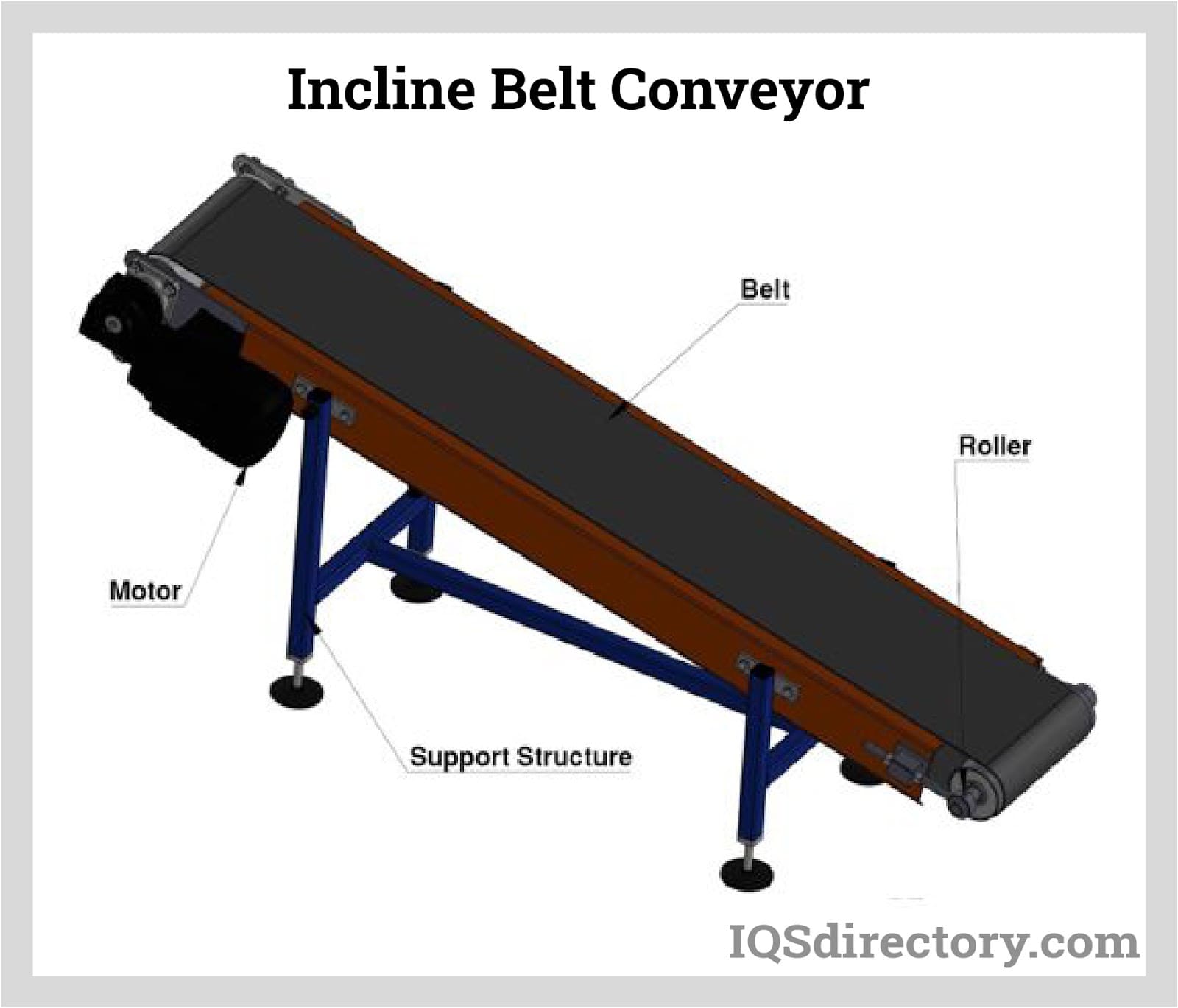

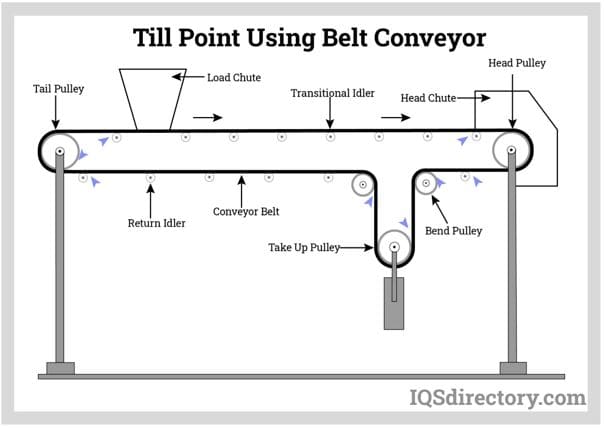

標準的なベルト コンベア システムには、ヘッド プーリ、テール プーリ、アイドラー ローラー、ベルト、フレームが含まれます。

ヘッドプーリー

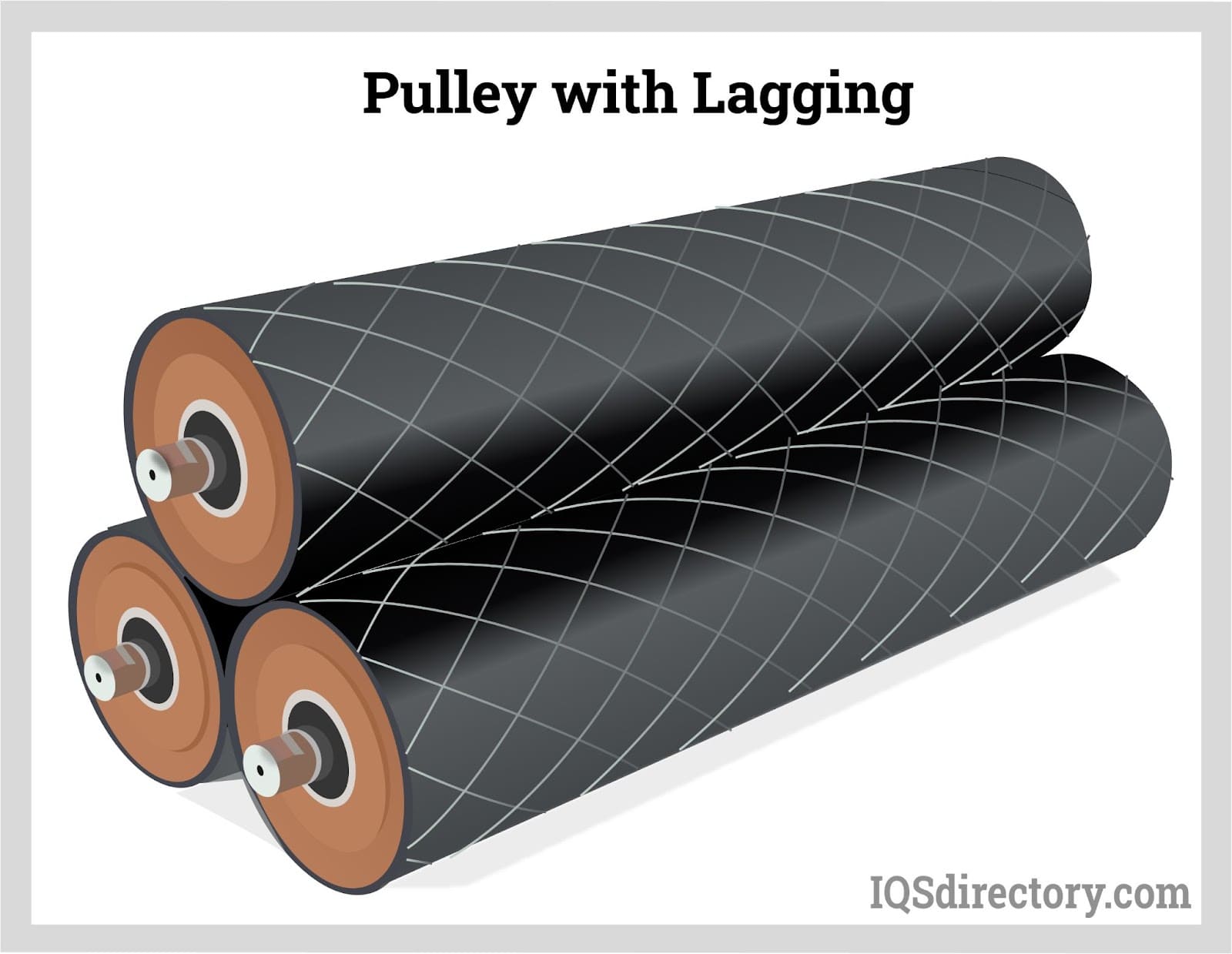

ヘッドプーリーは、アクチュエータと電動モーターに連結されています。ヘッドプーリーはコンベアを駆動しますが、通常は押す力ではなく引っ張る力として作用します。ヘッドプーリーは、コンベアが荷物を降ろす地点、つまりベルトコンベアの排出端に設置されることが多いです。ヘッドプーリーはシステム全体を駆動するため、ベルトとのトラクションを高める必要があることが多く、そのため、外面は粗いジャケットで覆われています。このジャケットはレギングと呼ばれます。ジャケット付きのプーリーの外観は、以下のとおりです。

ヘッドプーリーは通常、すべてのプーリーの中で最も直径が大きい。システムによっては、駆動プーリーとして機能する複数のプーリーが使用される場合もある。排出端のプーリーは駆動プーリーである。コンベアアイドラー通常、直径が最も大きく、ヘッド プーリーとして識別されます。

リターンプーリーまたはテールプーリー

ベルトコンベアの投入端に設置されます。ベルトコンベア上の材料を支持部材に落とし、ベルトを清掃するための翼状の部品が付いている場合もあります。

シンプルなベルトコンベアでは、テールプーリーは、ベルトの張力を調整するために通常スロットが設けられたガイドに取り付けられます。後述するように、他のベルトコンベアシステムでは、ベルトの張力調整はテイクアップローラーと呼ばれる別のローラーによって行われます。

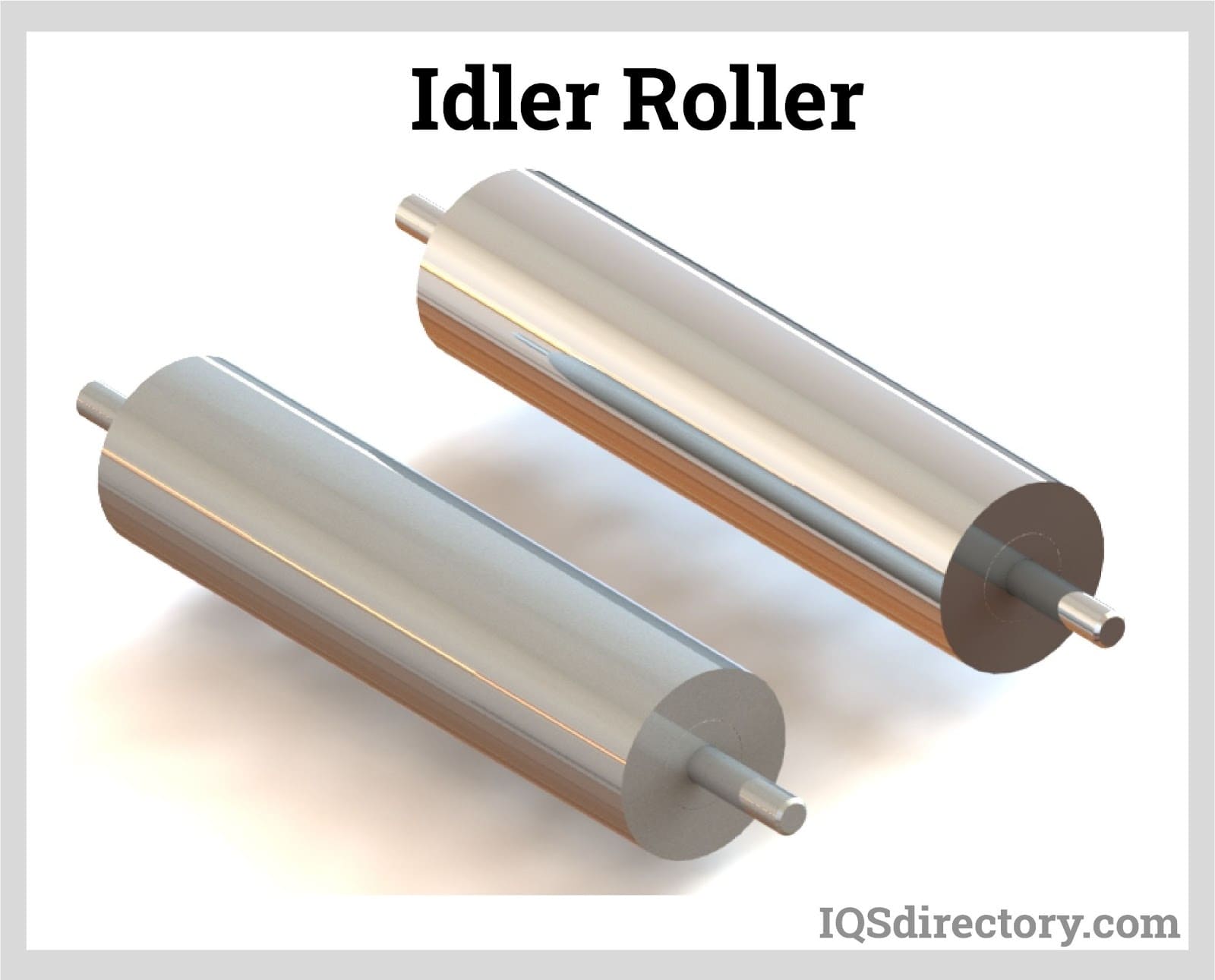

アイドラーローラー

ベルトの長さに沿って配置されたローラーで、ベルトと荷物を支え、たるみを防ぎ、ベルトの位置を揃え、キャリーバック(ベルトに付着した材料)を清掃します。アイドラーローラーは、上記のすべて、またはいずれかの機能を果たすことができますが、どのような場所でも常にベルトを支える役割を果たします。

以下に挙げるように、さまざまな機能に対応したさまざまなアイドラー ローラーがあります。

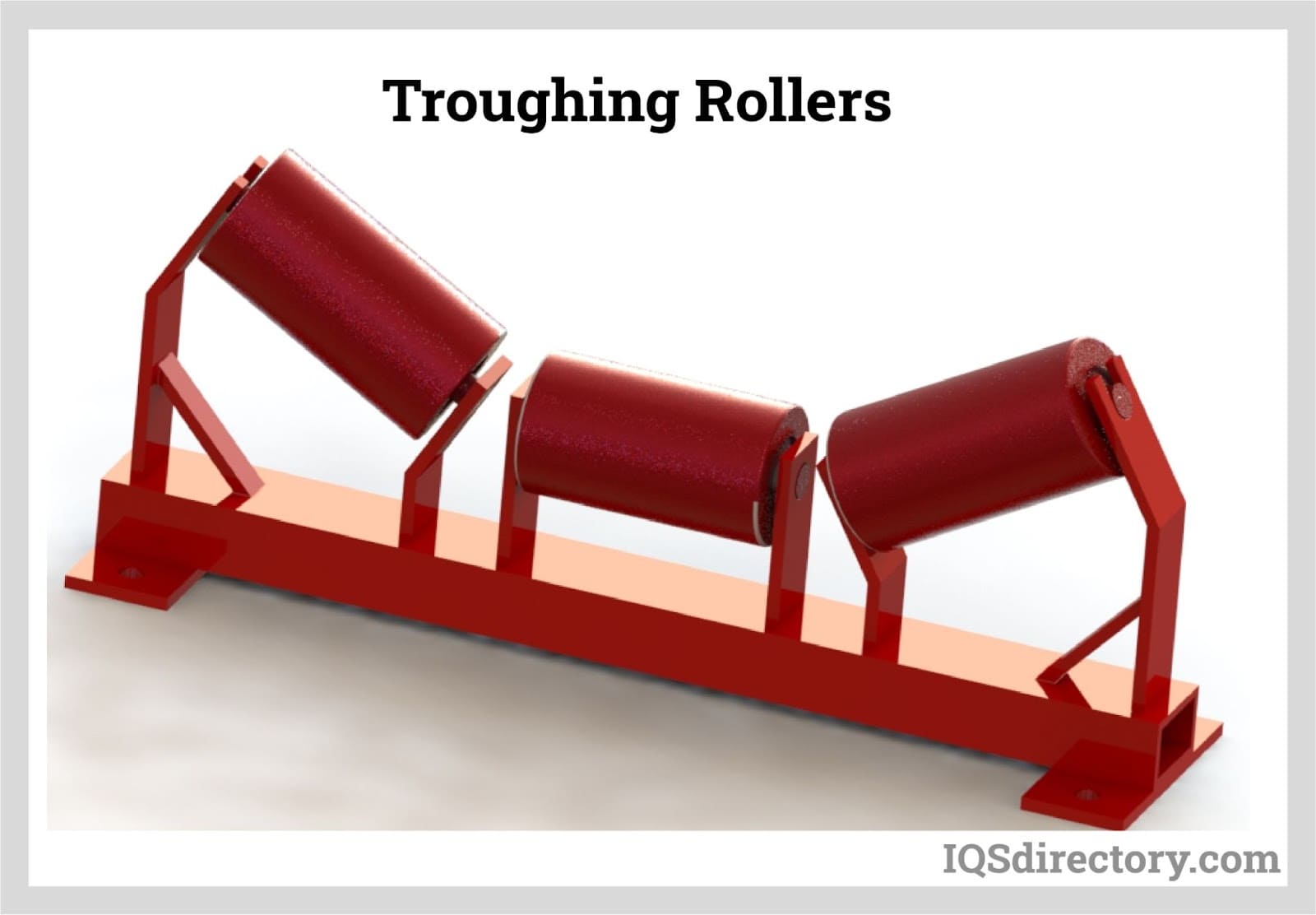

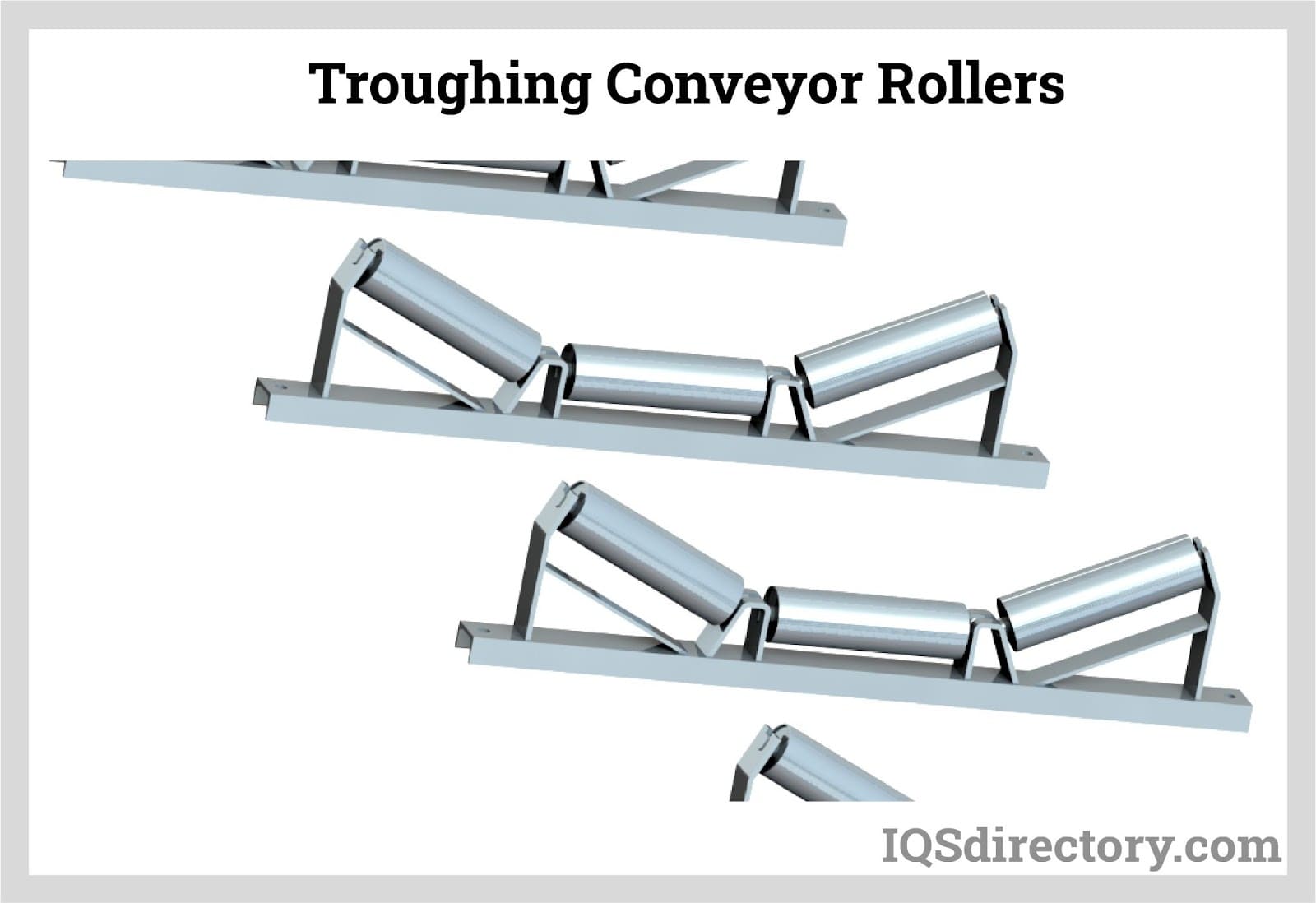

トロうぐいすの怠け者たち

トラフ型アイドラーは、ベルトの「トラフ」を形成するように3つのアイドラーローラーを配置します。これらはベルトコンベア上で搬送物を搬送する側に配置されます。中央のアイドラーは固定式で、両端の2つのアイドラーは調整可能です。これにより、トラフの角度と深さを調整できます。

これらのアイドラーを使用することで、ベルトコンベアの全長にわたって一定の断面積を維持し、こぼれを軽減することができます。一定の断面積を維持することは、ベルトコンベアの安定性にとって重要です。

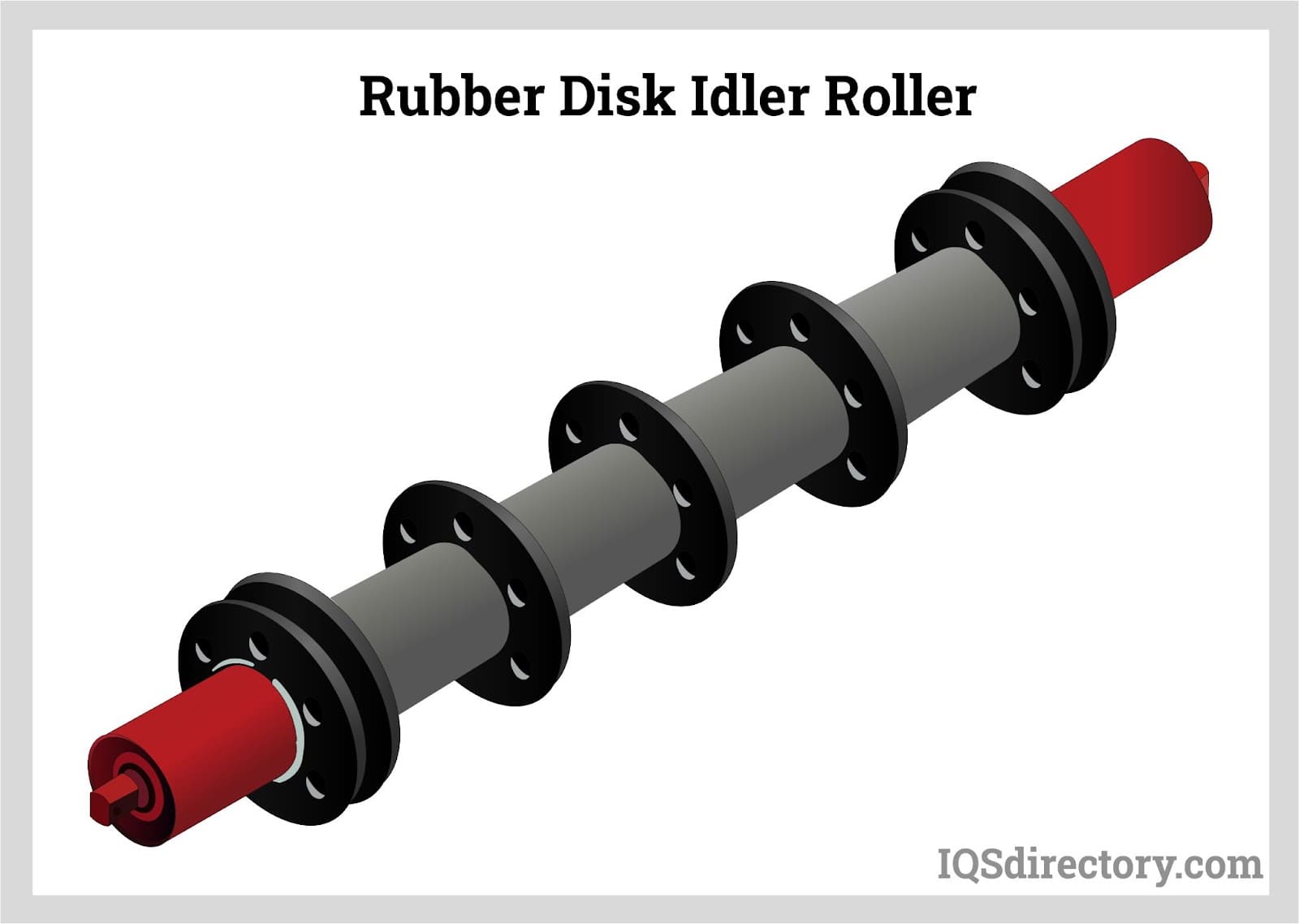

ゴムディスクアイドラー

このアイドラーは、ローラーの軸に沿って一定間隔でゴム製のディスクを配置しています。両端では、ローラー同士の距離がかなり近くなっており、破れやすいベルトのエッジ部分をしっかりと支えることができます。間隔を空けたディスクは、ベルトの端に付着した残留物や残材を切断し、ベルトの底部に蓄積する材料を軽減します。これは、ミストラッキング(ベルトがシステムの片側に寄り、位置ずれを引き起こすこと)の一般的な原因です。

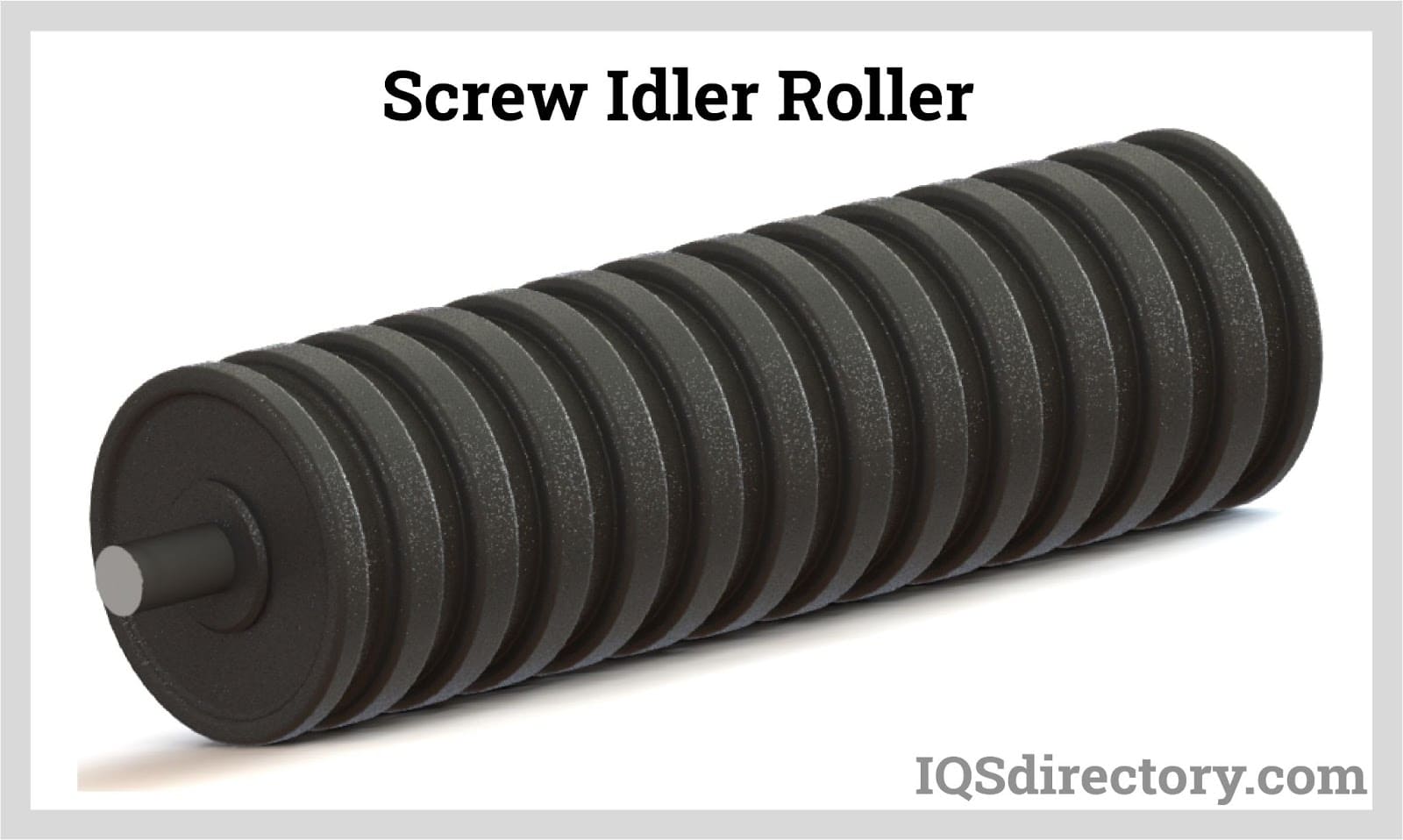

ディスクがねじのように螺旋状になっている場合、アイドラーはゴム製スクリューアイドラーローラーと呼ばれます。機能は同じです。スクリューアイドラーローラーの例を以下に示します。

スクリューアイドラーはゴム製の螺旋構造でも製作可能です。スクリューアイドラーは、特に移動式ベルトコンベアなど、キャリーバックをスクラッパーで除去することが困難な場合に最もよく使用されます。

トレーナーアイドラー

トレーナーアイドラーはベルトを真っ直ぐに走行させます。これはミストラックを防ぐ効果があります。ベルトが片側にずれた場合、中央のピボットがローラーを中央に戻すことで、ミストラックを防ぎます。また、ベルトのガイドとして機能する2つのガイドローラーも備えています。

コンベアベルト

ベルトコンベアの設置において、ベルトはおそらく最も複雑な部分です。ベルトは材料の積み込みや搬送の際に大きな負荷を受けるため、張力と強度が非常に重要です。

搬送距離の延長に対する需要の高まりは、新素材の研究を促進してきましたが、これには常にコストが伴います。環境に配慮した規則を厳格に遵守した高強度ベルトは、セットアップコストが高くなる傾向があり、そのコストを正当化することが困難になる場合もあります。一方、経済的なアプローチをとった場合、ベルトは故障しやすく、結果として運用コストが高くなります。ベルトのコストは通常、ベルトコンベアの総コストの50%未満に抑えるべきです。

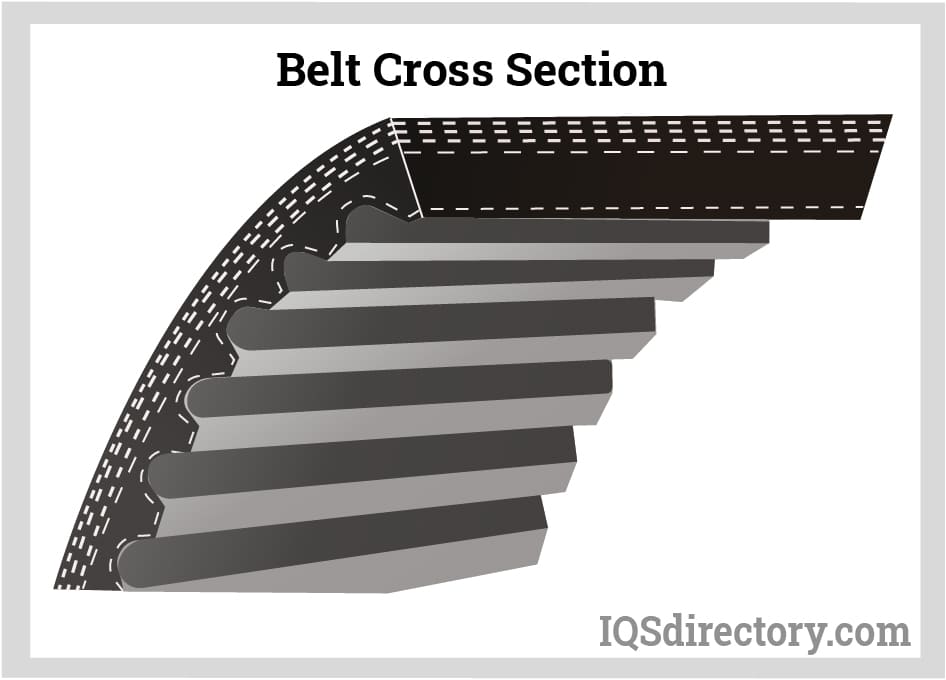

ベルトは次のようなコンポーネントで構成されています:

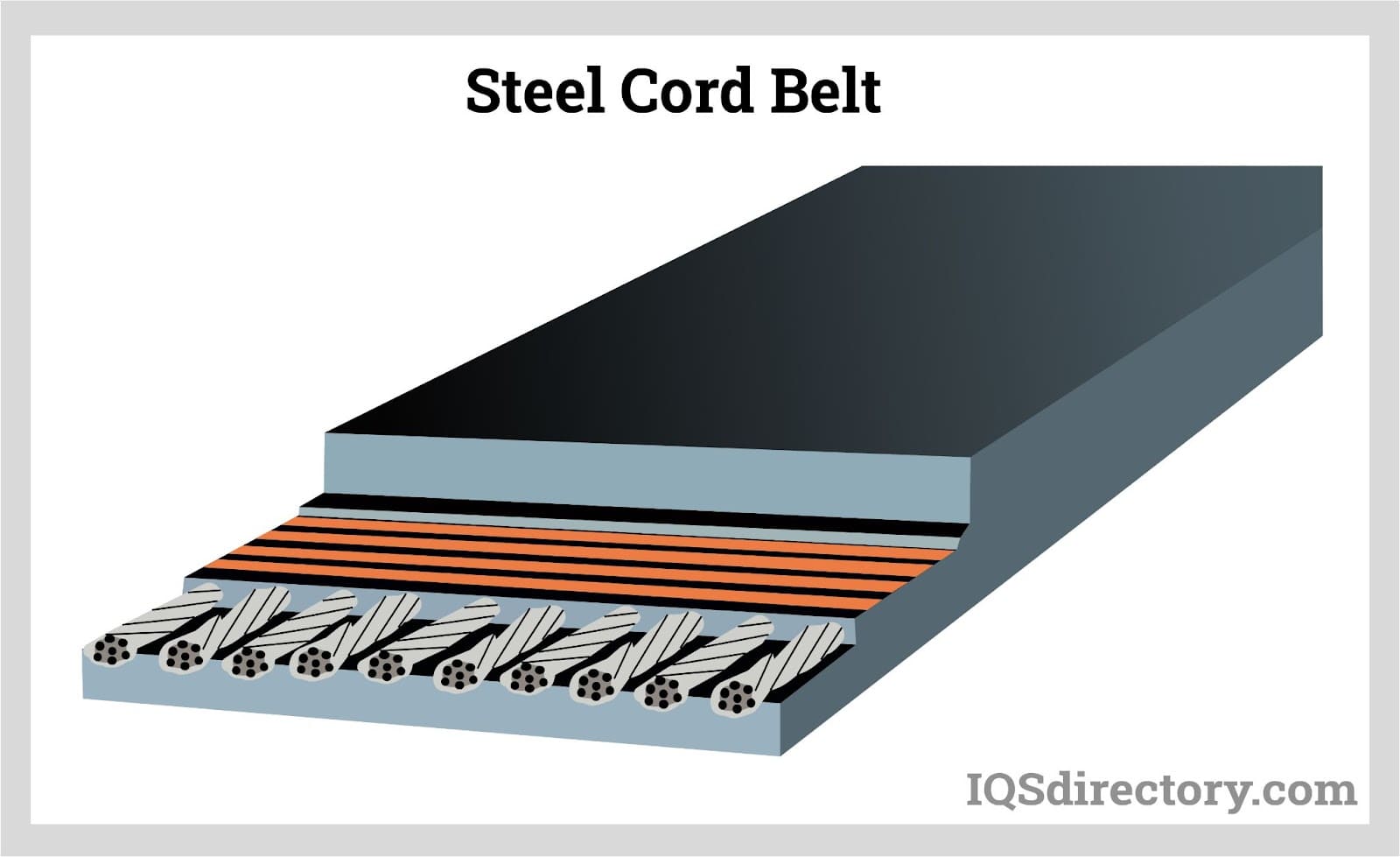

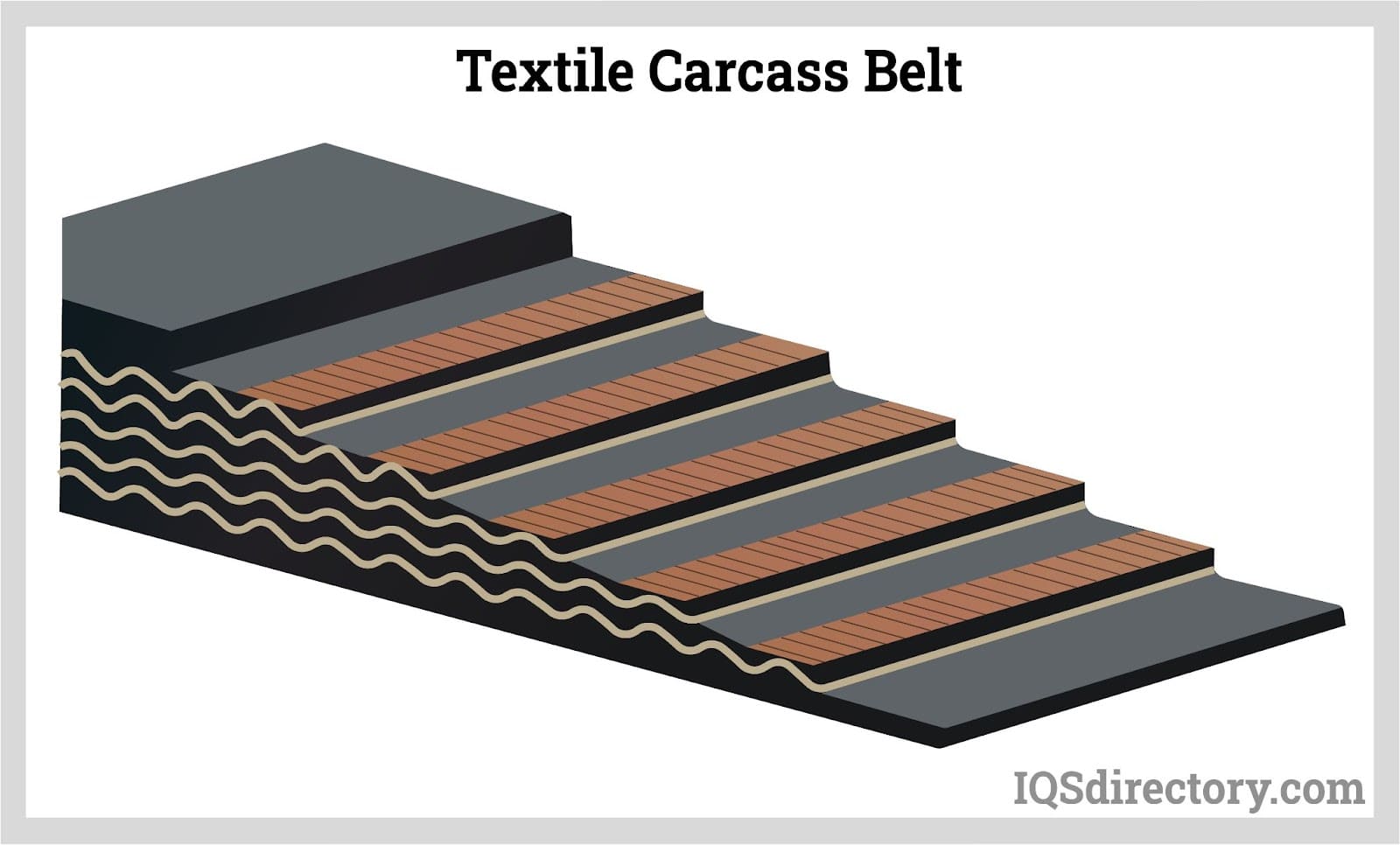

コンベアカーカス

ベルトの骨格となるカーカスは、ベルトを動かすために必要な引張強度と、荷重を支える横方向の剛性を備えていなければなりません。また、荷重による衝撃を吸収する能力も備えていなければなりません。ベルトはループ状であるため、接合する必要があります。これはスプライシングと呼ばれます。スプライシング方法の中には、ボルトやファスナーを使用するものもあるため、カーカスはこれらのファスナーに適切かつ強固な基盤を提供する必要があります。

カーカスは一般的にスチールコードまたは繊維プライで作られています。繊維プライは、アラミド、ポリアミド、ポリエステルなどの繊維で作られています。1プライのみを使用する場合は、PVCコーティングされた繊維カーカスも一般的です。カーカスは6層重ねることもできます。また、バルクコンベヤベルトに不可欠なエッジ保護機能も備えています。

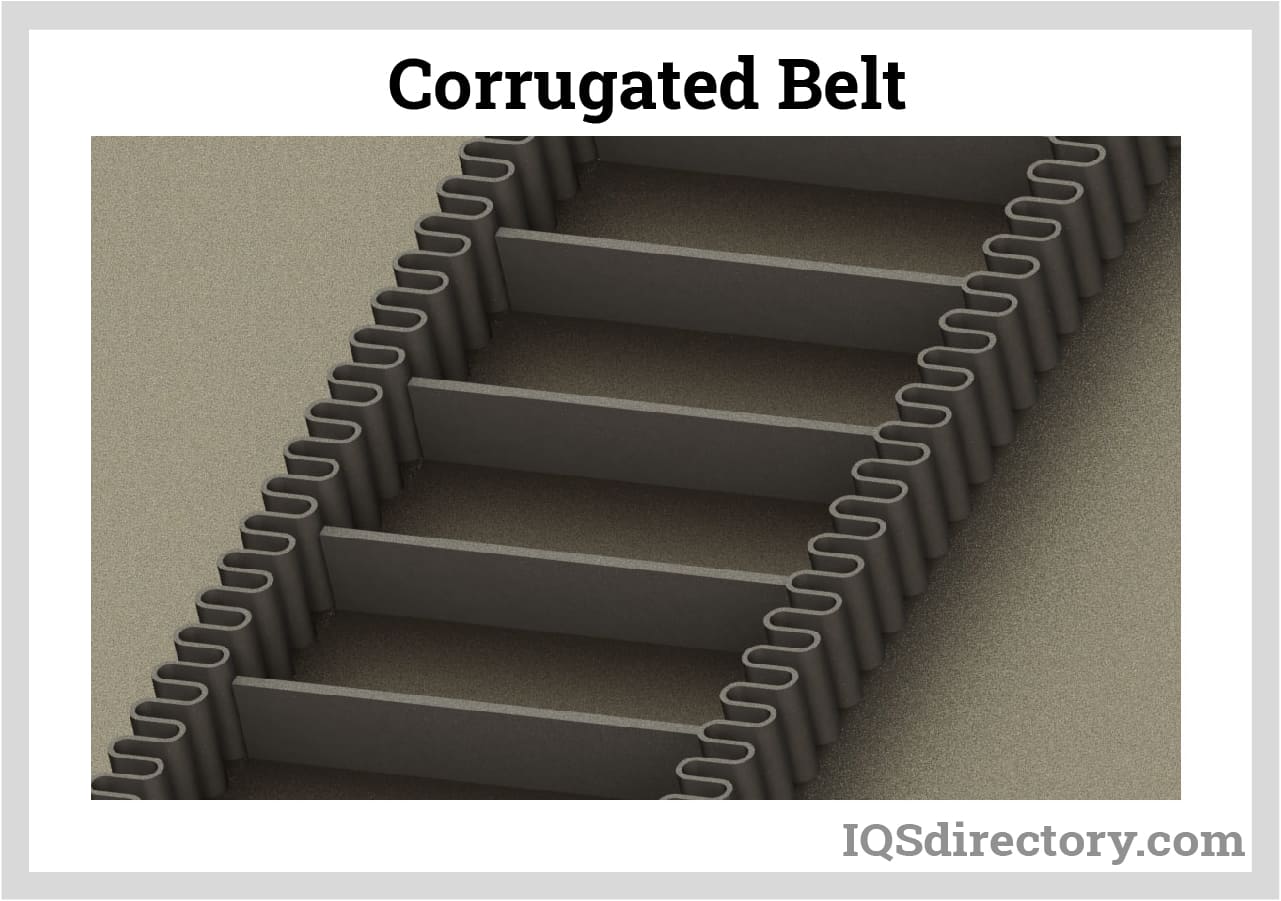

コンベアカバー(上部、下部、側面)

これはゴムまたはPVC製の柔軟な素材です。カバーは天候や作業環境に直接さらされるため、用途に応じて慎重に検討する必要があります。一般的に、難燃性、耐寒性、耐油性、帯電防止性、食品グレードなどの性能が求められます。

コンベアの搬送面は、荷重、コンベアの傾斜角度、ベルトの用途に応じて、それぞれに特殊な形状があります。波形、平滑、または溝付きなど、様々な形状があります。

CNC マシンのスクラップ コンベアなどの他の用途では、従来の他の素材ほど摩耗しないため、スチール ベルト コンベアが使用されます。

食品加工業界では、食品の保存や汚染の最小化のために PVC、PU、PE ベルトも使用されています。

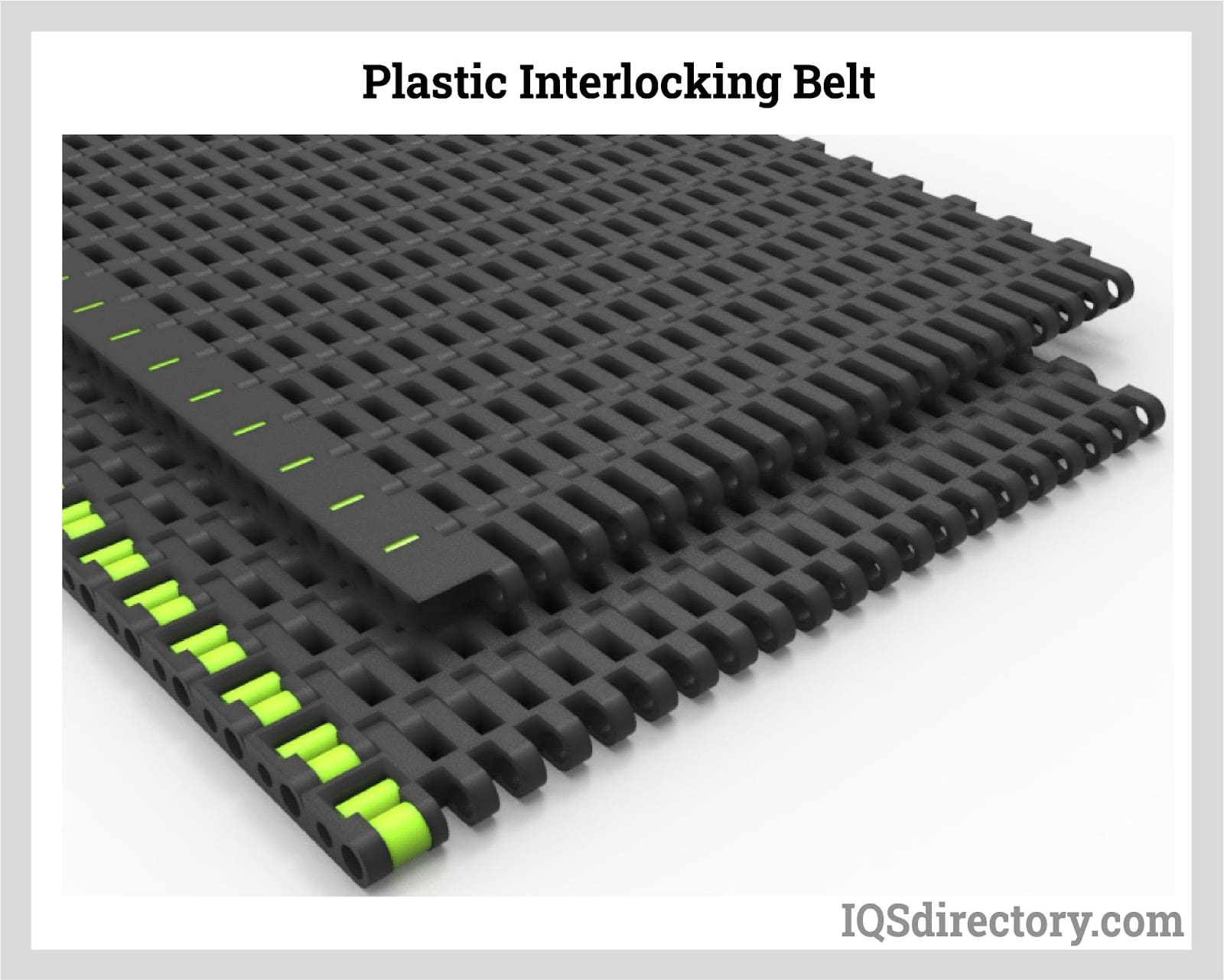

プラスチックベルトは比較的新しい技術ですが、その多くの利点から、徐々に普及が進んでいます。洗浄が容易で、使用温度範囲が広く、優れた耐粘性を備えています。また、耐酸、耐アルカリ性、耐塩水性にも優れています。

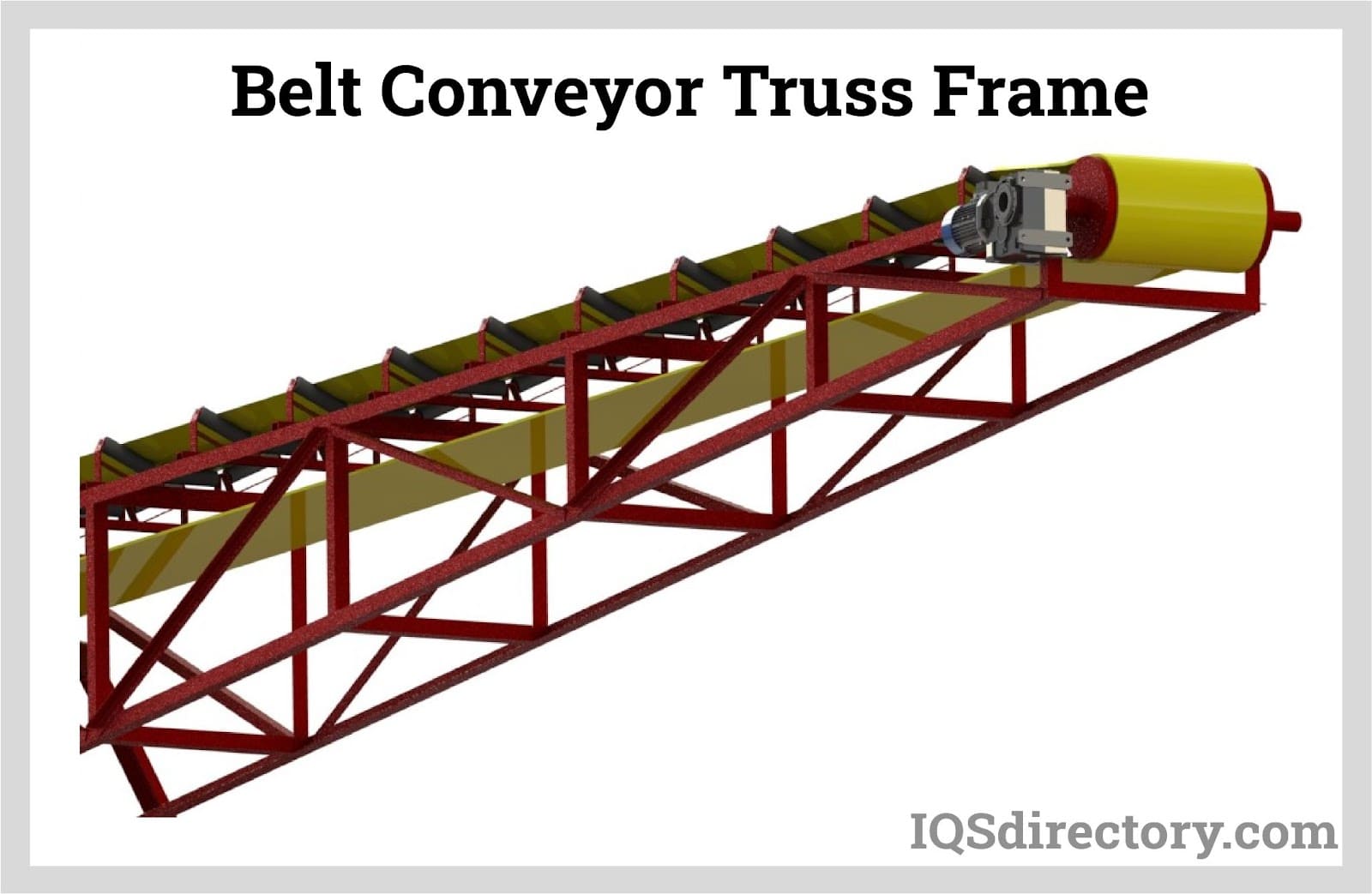

コンベアフレーム

フレームは、積載量、作業高さ、移動距離に応じて異なります。片持ち梁のようなシンプルな構造のものもあれば、大きな積載量の場合はトラス構造のものもあります。また、シンプルで軽量な作業には、アルミニウムの押し出し材も使用されます。

フレーム設計はコンベア設計において重要な要素です。不適切なフレーム設計は、次のような問題を引き起こす可能性があります。

- ベルトが軌道から外れた

- 構造上の欠陥により次のような結果が生じます。

- 長時間のダウンタイムは生産の遅れにつながる

- 負傷者と死傷者

- 高額な流出

- 製造方法と設置に費用がかかります。

フレームには、上図のように通路や照明などのアクセサリーを取り付けることもできます。照明を設置する場合は、素材を保護するために小屋やガードが必要になります。

積載シュートと排出シュートも設置可能です。これらの追加オプションをすべて把握しておくことは、予期せぬ過積載を防ぐ上で重要です。

第2章 の種類ベルトコンベア

この章では、ベルトコンベアの種類について説明します。ベルトコンベアには以下の種類があります。

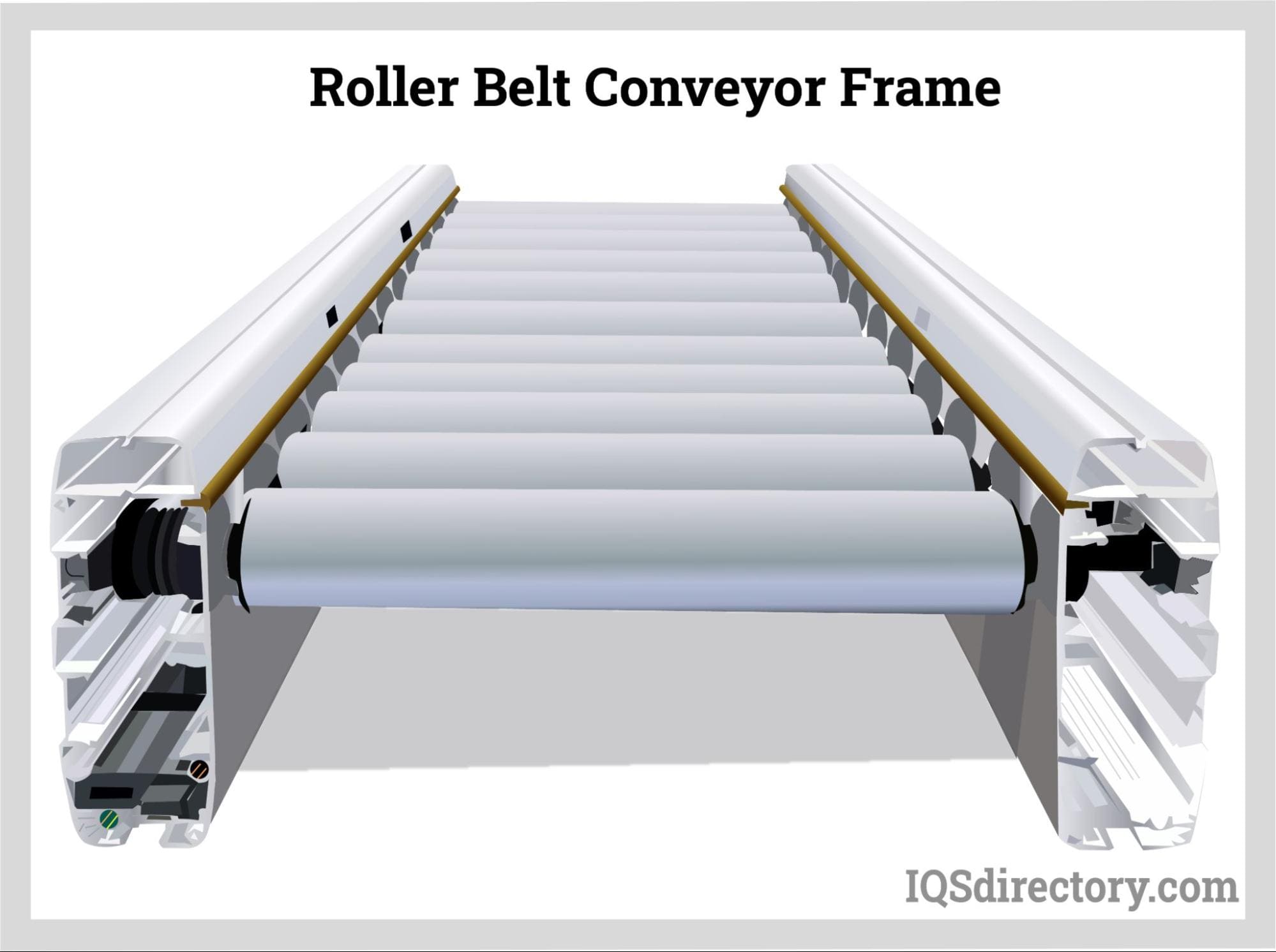

ローラーベッドベルトコンベア

このタイプのコンベアベルトでは、ベルト直下の表面は複数のローラーで構成されています。ローラーは密集して配置されているため、ベルトのたるみはほとんどありません。

長距離搬送にも短距離搬送にも適しています。場合によっては、搬送距離が非常に短いため、システム全体で2つのローラーしか使用しないこともあります。

重力で荷物を積み込む場合、ローラーベルトコンベアは最適な選択肢の一つです。手作業で積み込む場合、ローラーには通常ベアリングが内蔵されているため、衝撃で簡単に損傷してしまいます。これらのベアリングとローラーの表面が滑らかなため、摩擦が大幅に低減され、搬送が容易になります。

ローラーベッド式ベルトコンベアは、主に手作業による選別、組立、輸送、検査を行う場所で使用されます。例としては、以下のようなものが挙げられます。

- 空港の手荷物取り扱い

- 郵便局を含む宅配便の仕分け

フラットベルトコンベア

平ベルトコンベアは最も一般的なコンベアの一つです。主に施設内での物品の搬送に使用されます。内部搬送には、ベルトを引っ張るための一連の電動ローラー/プーリーが必要です。

フラットベルトコンベアに使用されるベルトは、織物、ポリマー、天然ゴムなど多岐にわたります。そのため、搬送対象物の種類を問わず、幅広い用途に対応できます。また、通常取り付けられているテールプーリーを調整することで、ベルトの芯出しも容易です。一般的に低速コンベアベルトとして使用されます。

フラットベルトコンベアの用途には以下が含まれます。

- 遅い組立ライン

- 洗浄アプリケーション

- 軽い埃っぽい工業組立

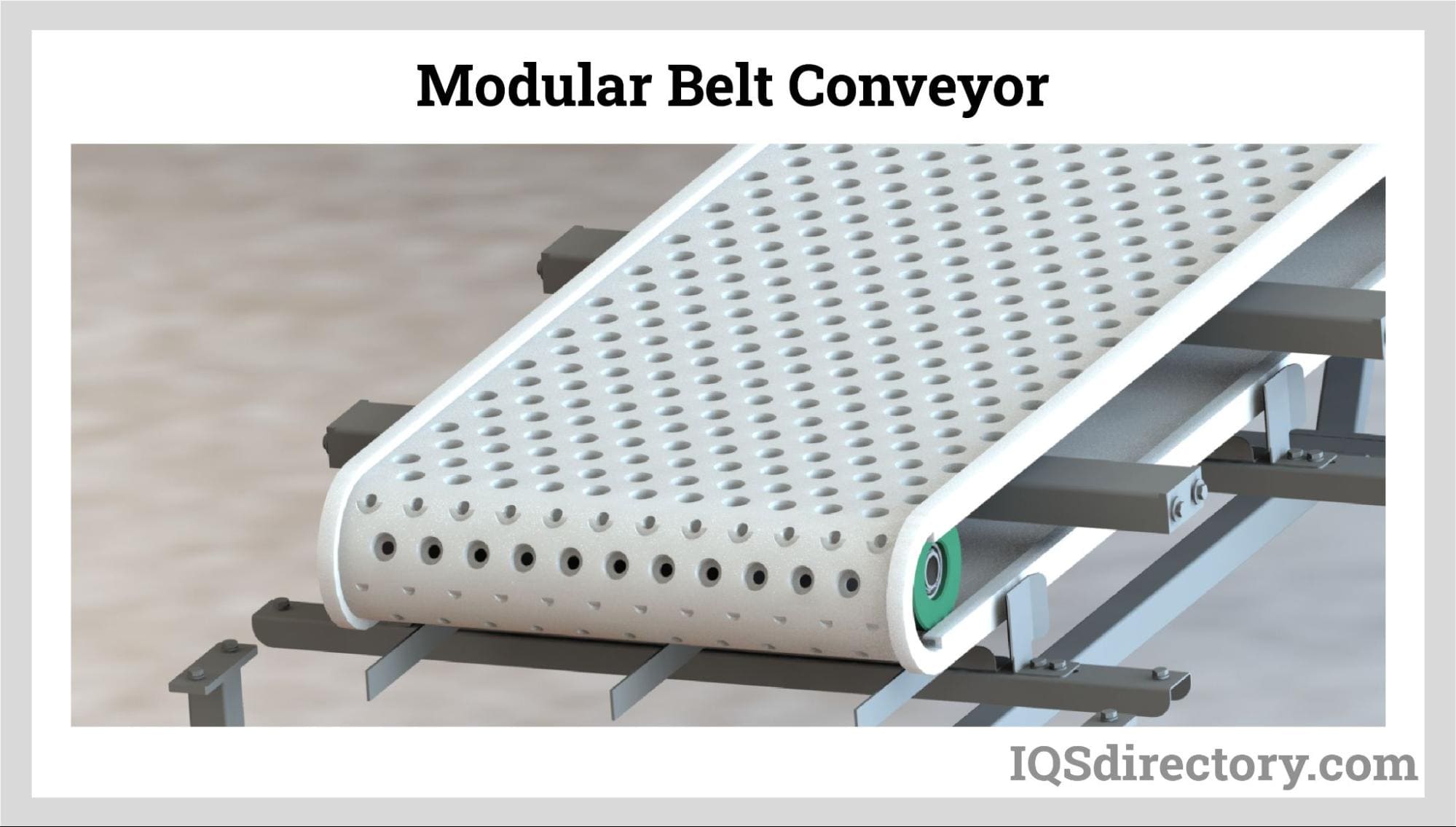

モジュラーベルトコンベア

柔軟なベルトの「シームレスな」ループを使用するフラットベルトコンベアとは対照的に、モジュラーベルトコンベアは、通常プラスチックまたは金属製の一連の連結された剛性部品を使用します。自転車のチェーンのような働きをします。

これにより、フレキシブルベルトに比べて大きな利点が得られます。幅広い温度範囲とpHレベルで動作するため、耐久性に優れています。

ベルトの一部が損傷した場合、簡単に交換できるフレキシブルベルトの場合、ベルト全体を交換する必要がありますが、モジュラーベルトは1つのモーターだけで、コーナー、直線、傾斜、下り坂を走行できます。他のコンベアも同様のことが可能ですが、複雑さとコストがかさみます。コンベアの長さや種類よりも「型破りな」幅が必要な用途では、モジュラーベルトコンベアの方がはるかに容易に対応できます。

モジュラーベルトコンベアは非金属で、清掃が容易で、ガスや液体に対して透過性があるため、次のような用途に使用できます。

- 食品取り扱い

- 流体処理

- 金属探知

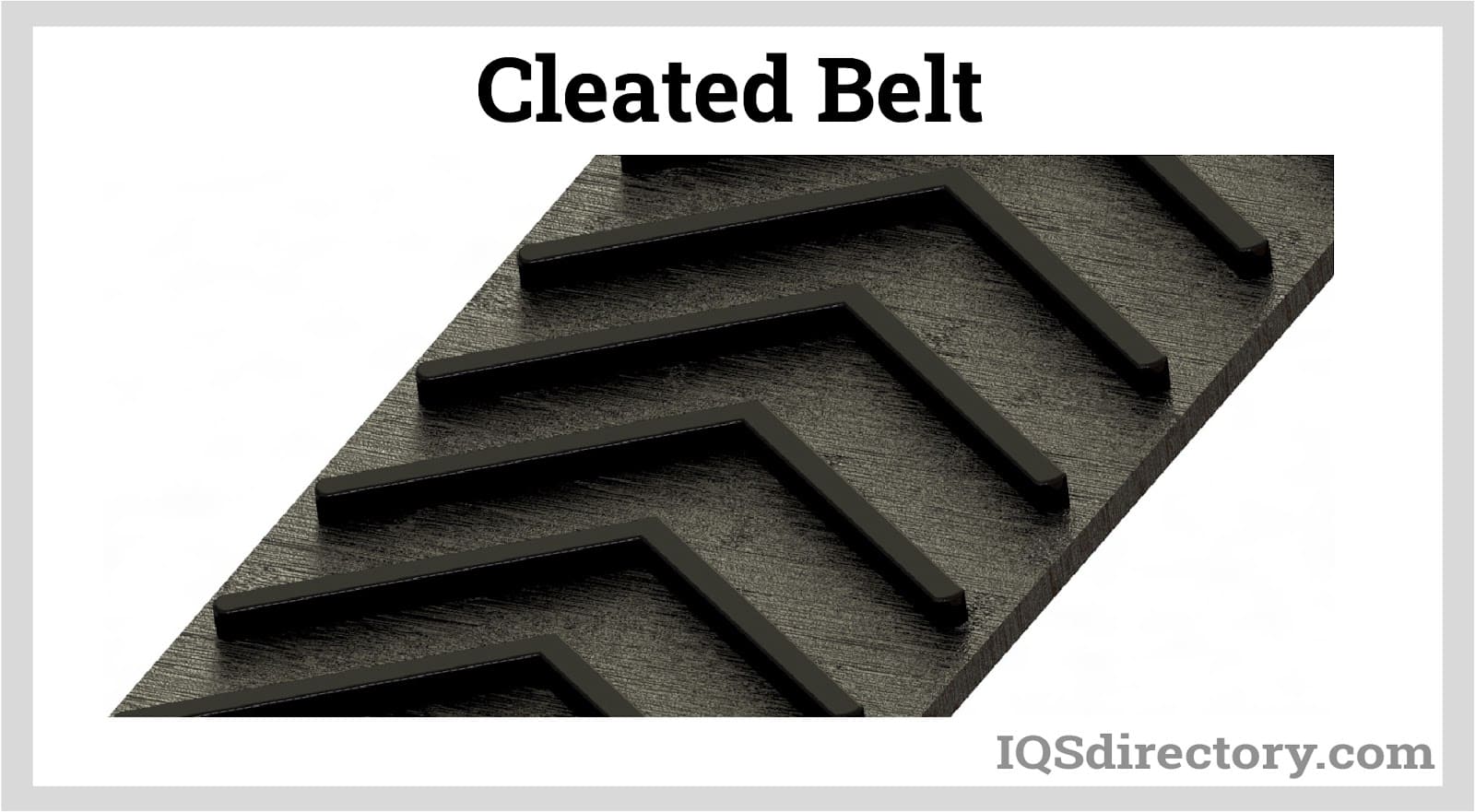

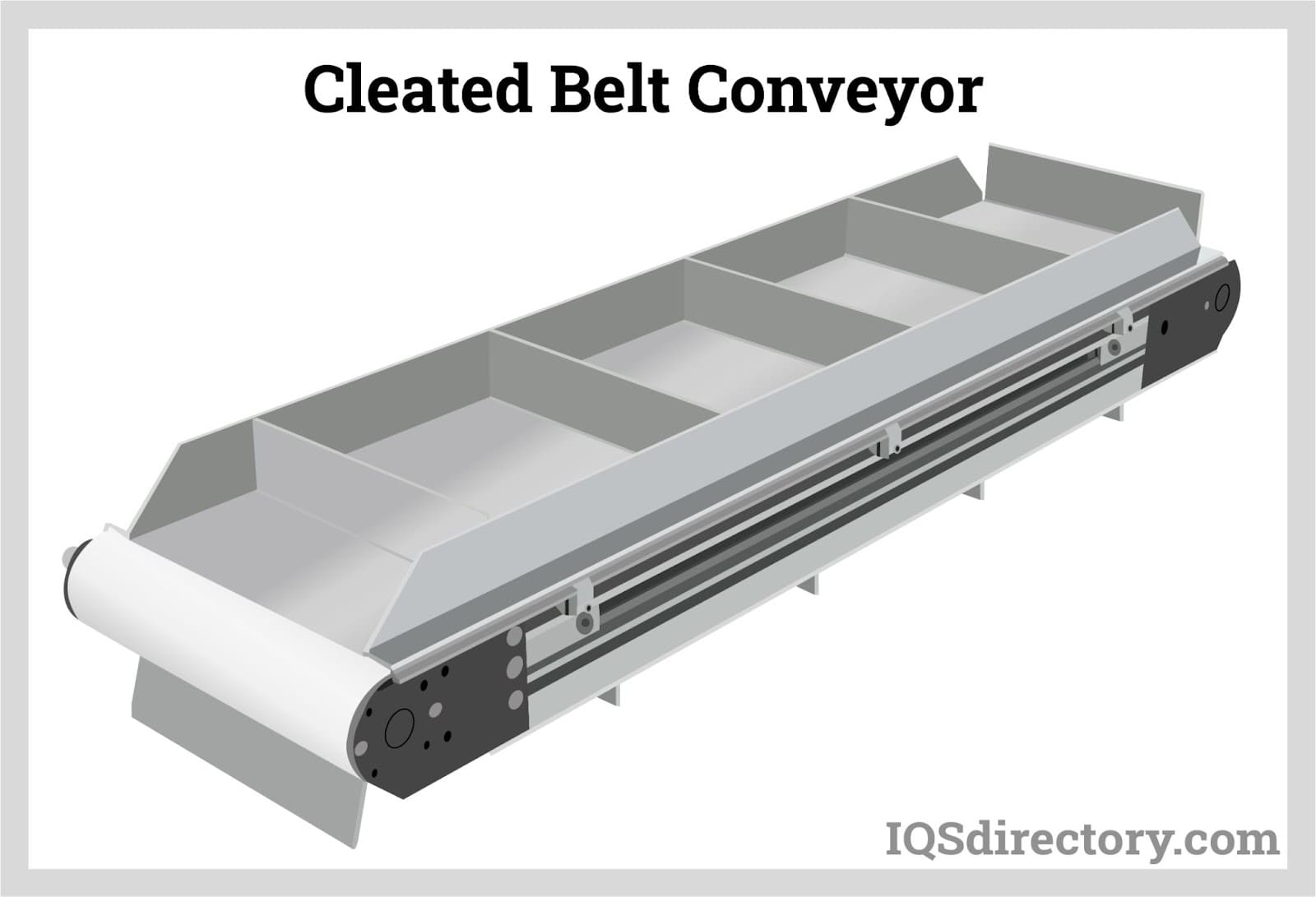

クリートベルトコンベア

クリート付きベルトコンベアには、必ずバリアまたはクリートが設計に組み込まれています。クリートはベルト上の均等なセグメントを分離する役割を果たします。これらのセグメントは、傾斜や下り坂でコンベアから転がり落ちたり、コンベアから落ちたりする可能性のある粒子や材料を遮断します。

クリートにはさまざまな形とサイズがあり、次のようになります。

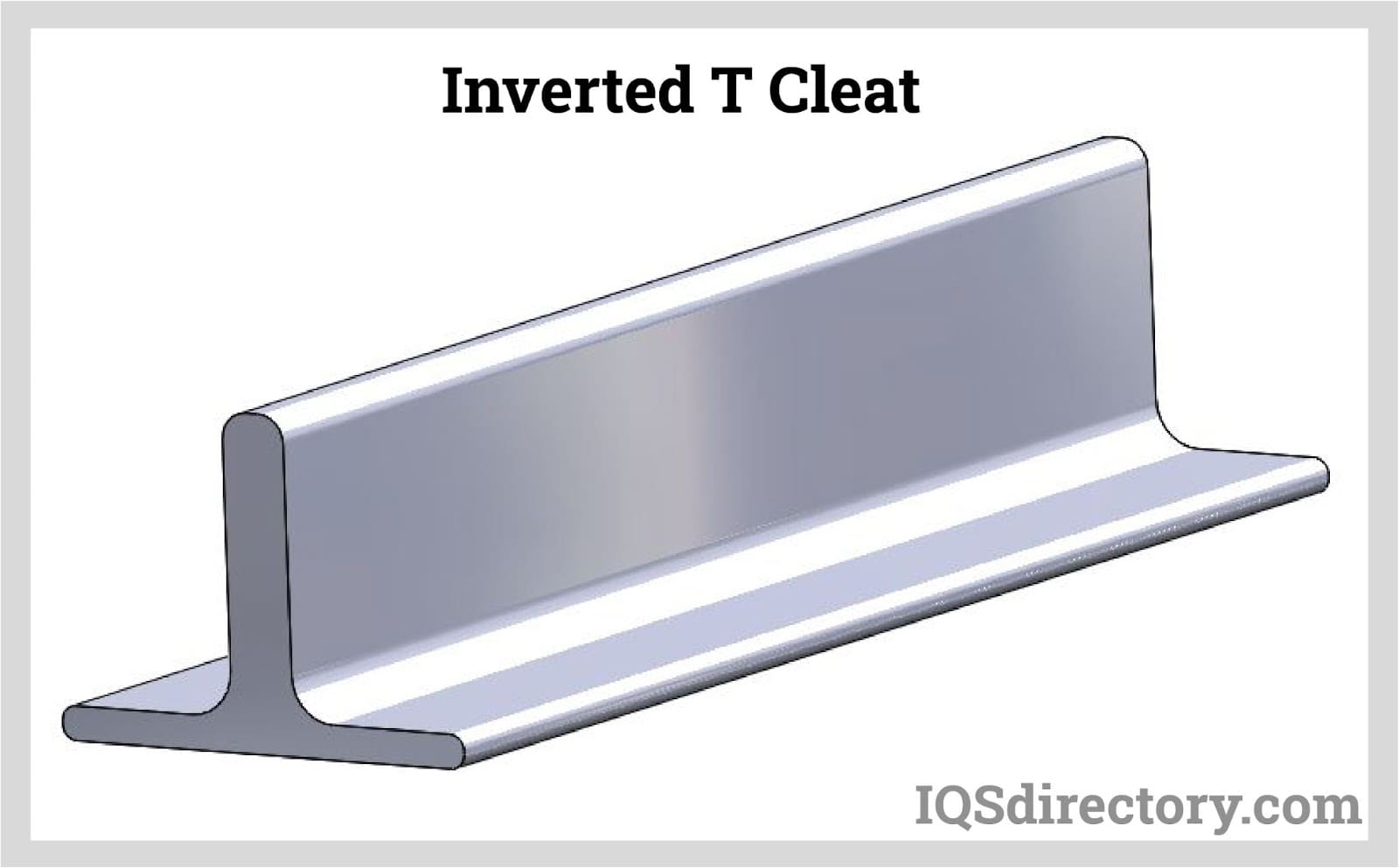

逆大文字のT

このクリートはベルトに対して90度に立ち上がり、繊細なアイテムをしっかりと支え、柔軟性を高めます。軽作業や小型部品、包装品、食品の取り扱いに最適です。

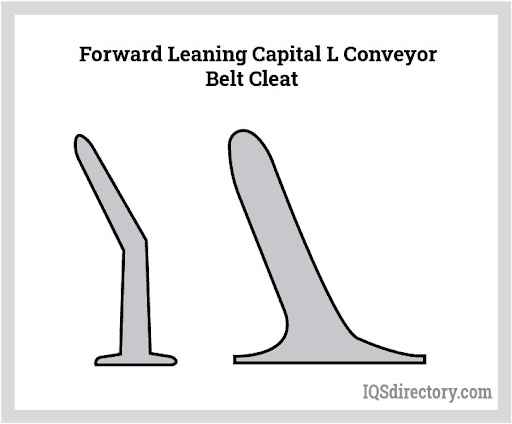

前傾した大文字のL

形状が固定されているため、てこの力に容易に抵抗できます。顆粒をすくい上げ、重力に逆らって保持するのに使用できます。軽量から中重量の顆粒の保持にも使用できます。

逆V字クリート

これらのクリートは高さ5cm未満で、トラフと同様の効果を発揮します。比較的短いクリートは大きな衝撃にも耐えられるため、重い物や大きな塊の輸送に使用できます。

ラグとペグ

これらのクリートは、野菜や果物などの洗浄後の液体の流出を助けるために使用されます。ラグとペグは、大型のカートンやロッドなど、ベルトの長さ全体にわたって支える必要のない物質や物品を搬送するのに費用対効果の高い方法です。また、必要なサイズを超える製品を部分的に移動させたり、製品を個別に固定したりするためにも使用できます。

クリートベルトコンベアのその他の用途は次のとおりです。

- エスカレーターは、緩い材料を急な傾斜で運ぶという意味で、クリート付きベルトコンベアの改良版です。

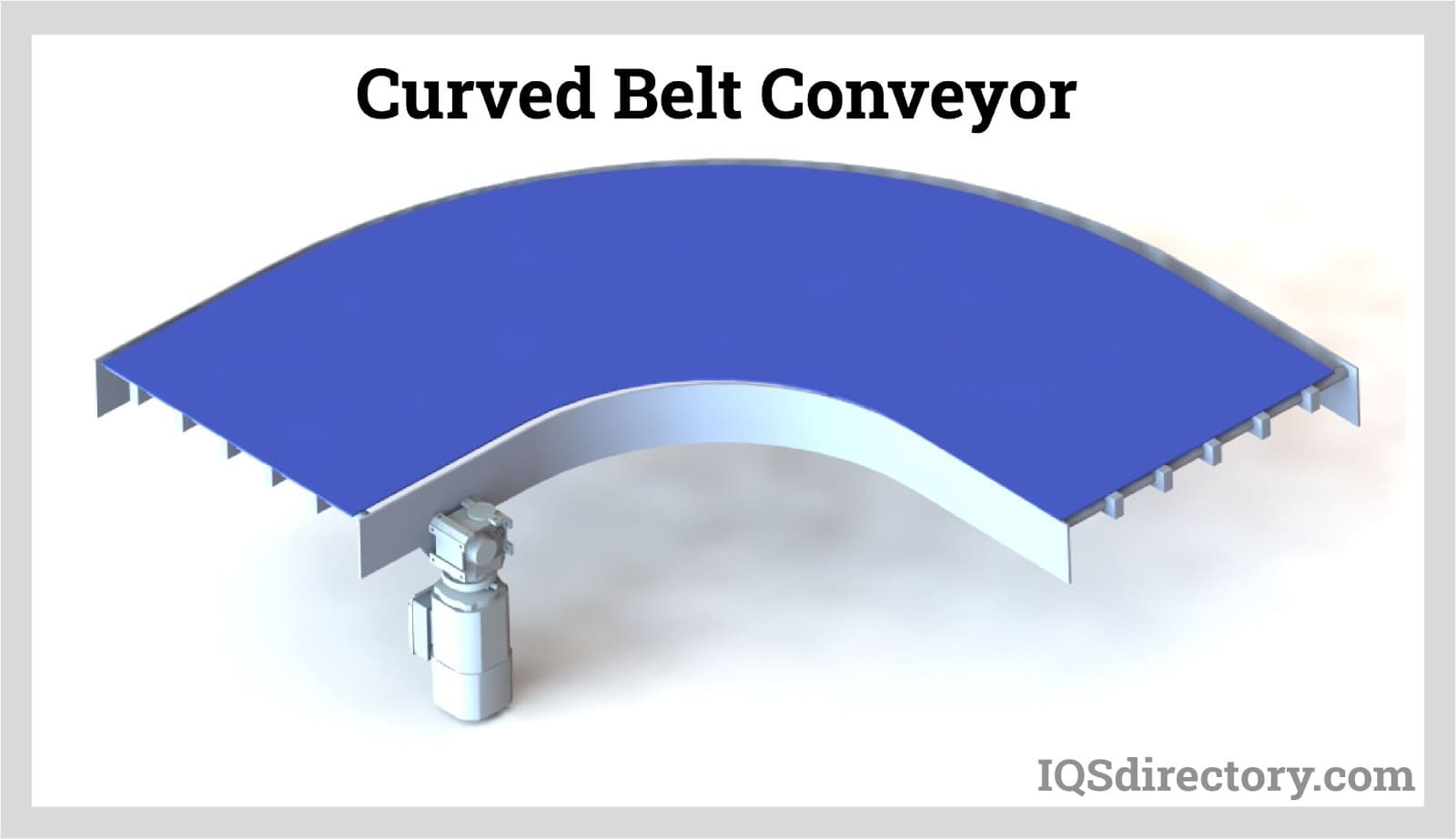

カーブベルトコンベア

このコンベアは、あらかじめ湾曲加工されたフレームを使用しており、狭いコーナーでも搬送可能です。スペースが限られており、巻き取り式コンベアの方が省スペースな場合に使用されます。カーブは最大180度まで対応可能です。

連結セグメントを備えたモジュラープラスチックは、コンベアがカーブ前に直線走行する場合に限り使用されます。ベルトが主にカーブ走行する場合は、平らでフレキシブルなベルトが使用されます。

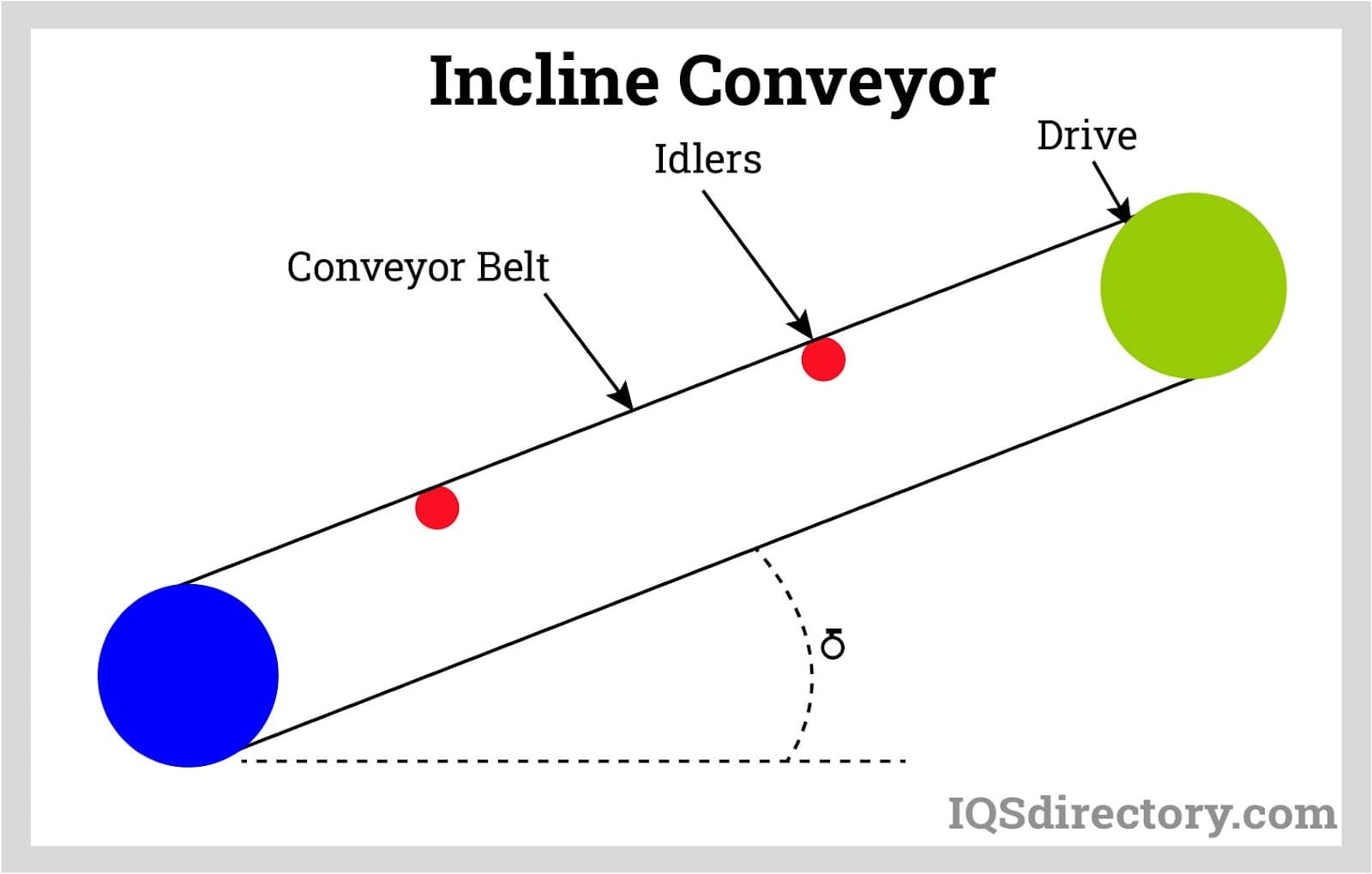

傾斜/下降ベルトコンベア

傾斜コンベアでは、ベルトコンベアからの搬送物の落下を防ぐために、より高い張力、高いトルク、そしてベルト表面のトラクションが必要です。そのため、ギアモーター、センタードライブ、そしてテイクアップが組み込まれます。また、トラクションを高めるために、ベルトの表面は粗くする必要があります。

クリートコンベアと同様に、これらも傾斜に沿って物体を運び、落下を防ぎます。また、流体の重力流を増強するためにも使用できます。

衛生洗浄コンベア

製薬業界や食品業界では、衛生・安全ガイドラインに基づき、滅菌や強力な洗浄が一般的に必要となります。ウォッシュダウンコンベアやサニタリーコンベアは、こうした衛生的な手順に対応できるよう設計されています。ここで使用されるベルトは、通常、比較的薄い平ベルトです。

衛生的な洗浄用ベルトコンベアは、冷凍庫や炉などの極度の温度環境から搬出される物品の搬送に使用されます。高温の油や釉薬の中で作業しなければならない場合もあります。油脂分の多い環境にも耐えられるため、船舶から石油ドラム缶や木箱を降ろす際にも使用されることがあります。

トラフ型コンベア

トラフ型ベルトコンベアは、トラフ型はどのタイプのコンベアにも組み込むことができるため、特別なタイプのベルトではありません。

ベルトの下にトラフ型アイドラーローラーがあるため、ベルトがトラフ型の形状を形成します。

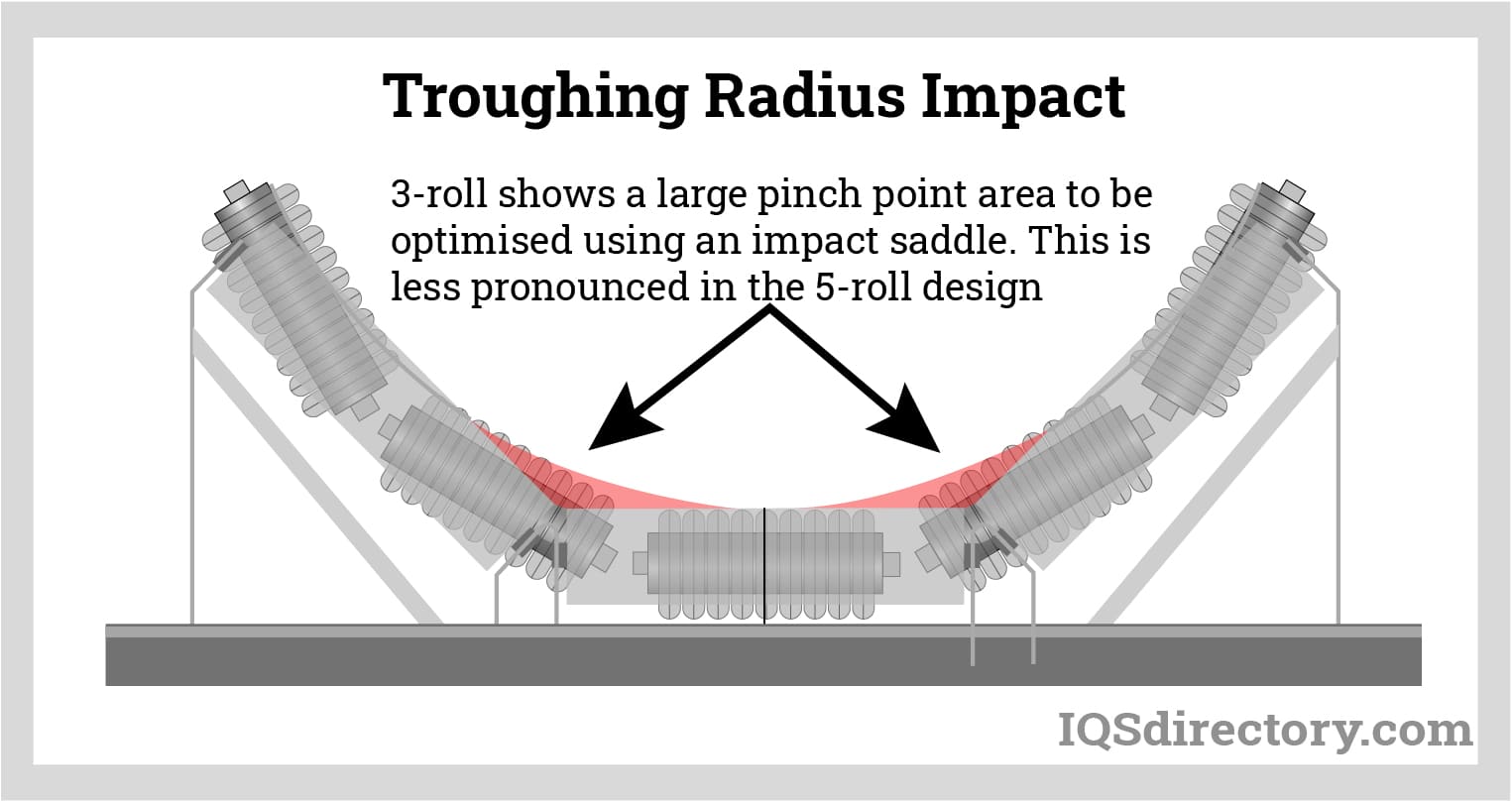

トラフイングアイドラーローラーは、中央のローラーが水平回転軸を持ち、外側の2つのローラー(ウィングローラー)は水平に対して斜めに傾いた軸を持ちます。この角度は通常約25度です。トラフイングは上部のアイドラーローラーでのみ発生し、下部ではほとんど発生しません。

トラフ角が高すぎると、ベルトに永久的な損傷が発生します。ベルトが急角度でトラフされると、カップ形状が維持され、清掃が困難になり、ベルトの軌道が崩れるだけでなく、ベルトのカーカスが破損する恐れがあります。また、アイドラーローラーとの接触面積が減少し、最終的にはベルトコンベアシステムの効率が低下する可能性があります。

トラフベルトは通常、水平または傾斜面内で動作しますが、傾斜角は25度までです。ベルトの半径は、トラフアイドラー内のすべてのローラーに接触できる程度の大きさが必要です。トラフ角度が急すぎると、ベルトが中央のアイドラーローラーに接触せず、ベルトの構造的完全性だけでなく、コンベアシステム全体の効率も低下します。

第3章 ベルトコンベアの設計と選定

コンベアベルトを設計する際に考慮すべき主なパラメータは次のとおりです。

- モーターとギアボックスの選択

- ベルトの速度

- 張力と巻き取り

- 搬送対象物

- 輸送距離

- 作業環境(温度、湿度など)

モーターとギアボックスの選択

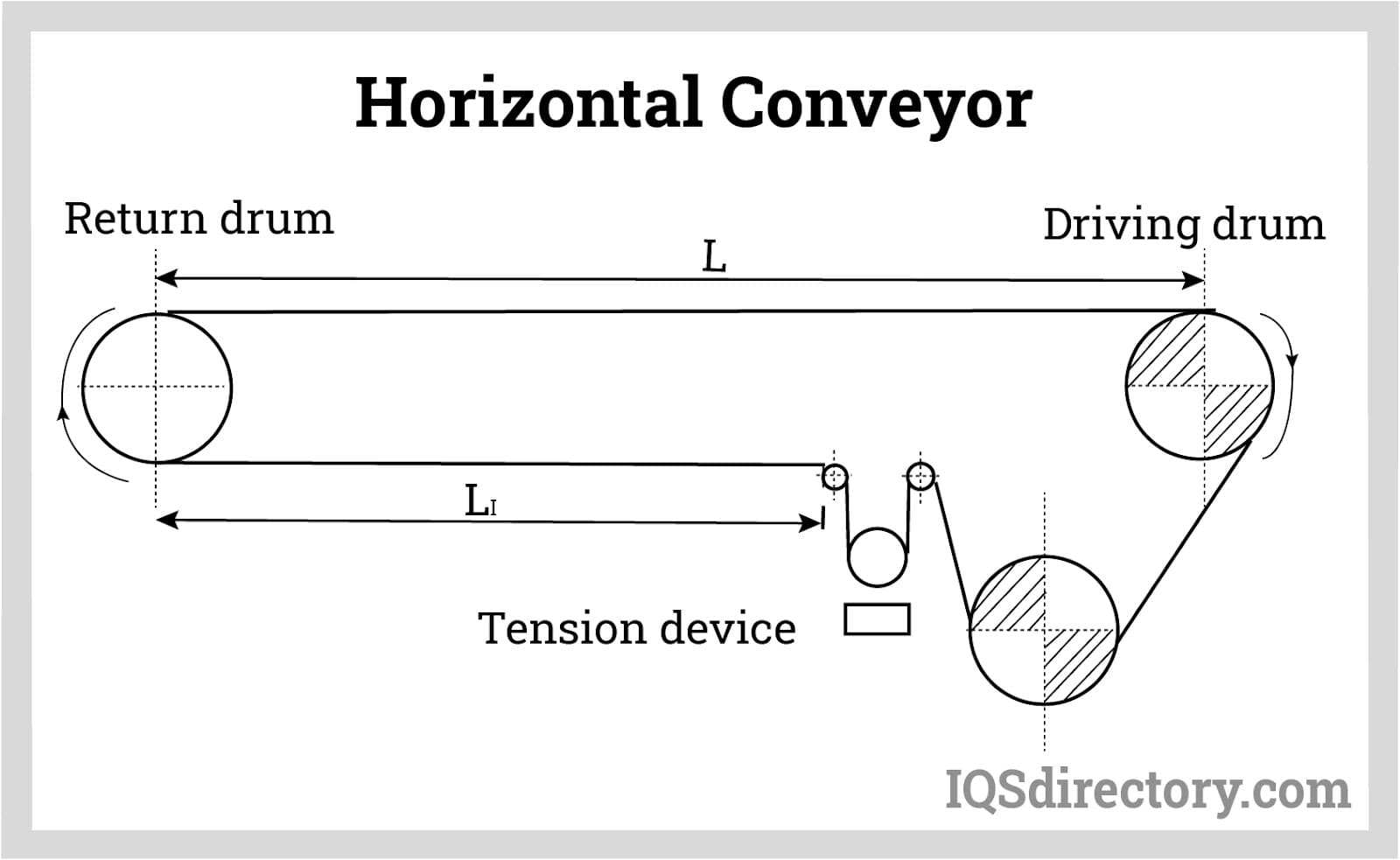

モーターの選択を助けるために、まずコンベアに必要な有効な牽引力がどれくらいかを知る必要があります。

単純な水平コンベアの場合、有効な牽引力は次の式で表されます。

Fu=µR*g*(m+mb+mR)

どこ

- Fu = 有効牽引力

- µR = ローラー走行時の摩擦係数

- g = 重力加速度

- m = コンベア全長にわたって搬送される貨物の質量

- mb = ベルトの質量

- mR = すべての回転ローラーの質量から駆動ローラーの質量を引いた値

傾斜面にあるシステムの場合、有効な牽引力は以下のように表されます。

Fu=µR*g*(m+mb+mR)+gmsina

どこ

- Fu = 有効牽引力

- µR = ローラー走行時の摩擦係数

- g = 重力加速度

- m = コンベア全長にわたって搬送される貨物の質量

- mb = ベルトの質量

- mR = すべての回転ローラーの質量から駆動ローラーの質量を引いた値

- α = 傾斜角

引っ張る力が決まると、トルクを簡単に決められるようになり、使用するモーターとギアボックスもそれに従って決まります。

コンベアの速度

コンベアの速度は、駆動プーリの円周に単位時間あたりの回転数を掛けた値になります。

Vc=DF

- Vc = コンベアベルトの速度(ms-1)

- D = 駆動プーリの直径(メートル)。

- F = 駆動プーリーの回転数(1秒あたり)

10ベルトの巻き取りと巻き取り

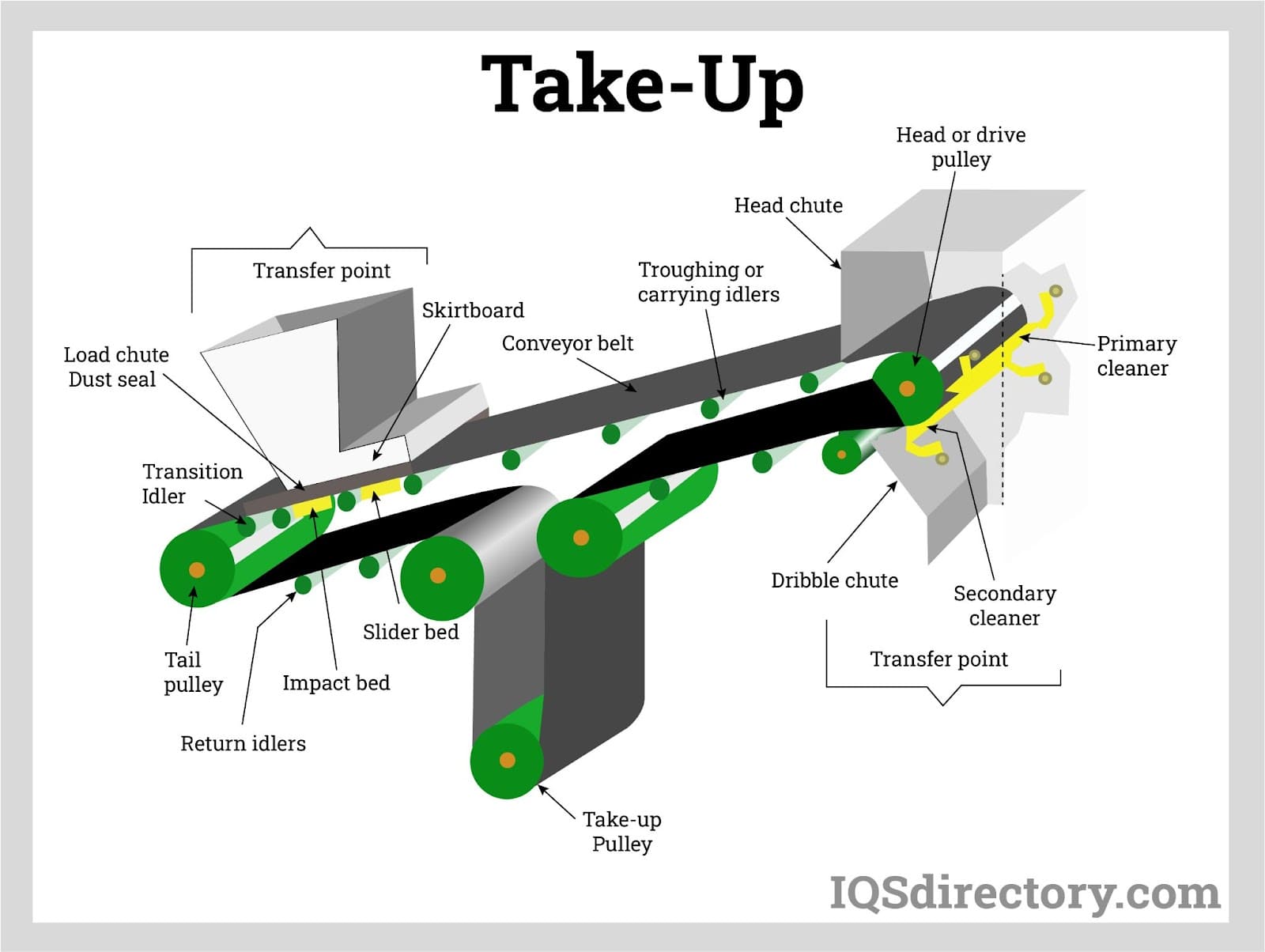

テイクアップは、ベルト張力の維持・最適化において重要な要素です。これは、プロセスとその機械的安定性に大きく貢献します。

適切に張られたベルトは均等に摩耗し、トラフ内に材料を均等に含み、アイドラーを通過するときに中央を走行します。

すべてのコンベアは、長さと幅に必ず多少の伸びが生じます。一般的に、新品のベルトは元の長さの2%程度伸びても許容範囲です。この伸び分がベルトの長さに加算されるため、ベルト全体にたるみが生じます。最適な張力を維持するためには、このたるみを解消する必要があります。

コンベアが長くなるほど、伸びも大きくなります。2%の伸び率を適用すると、長さ2メートルのコンベアは40mm伸びますが、長さ200メートルのコンベアでは4メートルのたるみが生じます。

ベルトのメンテナンスが必要な場合にも、テイクアップは有効です。そのような場合、テイクアップを緩めるだけで、作業員が容易にメンテナンスを行うことができます。

ベルトコンベアの巻き取りの種類

テークアップには様々な構成があり、それぞれに長所と短所があります。ベルトコンベアのテークアップの一般的な構成は、重力式テークアップ、スクリュー式テークアップ、水平式テークアップです。

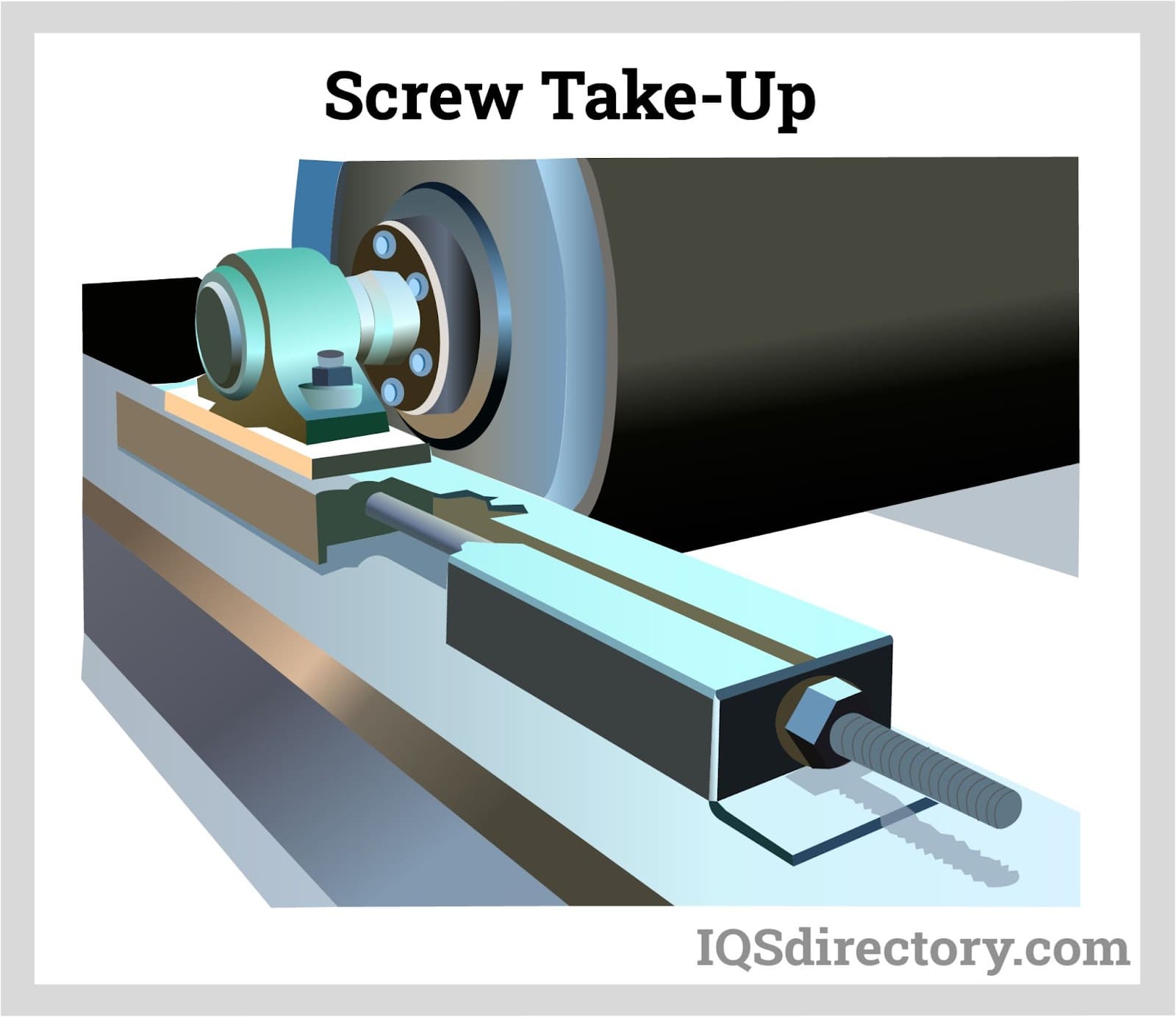

スクリューテイクアップ

スクリューテイクアップ方式は、ベルトのたるみを機械力で吸収します。この方式は、ローラーの1つ、特にテールローラーに取り付けられたネジ棒を調整することで実現します。このネジ棒はローラーの両側に配置されているため、アライメント調整としても機能します。これは手作業による方法であるため、スクリューテイクアップはしばしばマニュアルテイクアップと呼ばれます。

もう一つのスタイルはトップアングルテイクアップと呼ばれます。こちらも人気がありますが、実現するには大きく重いテールフレームが必要で、ガードも大きくする必要があります。

スクリュー テイクアップは、比較的短いコンベアのベルト張力を制御する安価で効果的な方法であり、多くの人にとって最も簡単で標準的なテイクアップの選択肢です。

重力吸収

スクリュー式テークアップは通常、100メートルを超えるコンベアで発生するベルトの伸びを吸収するのに適していません。このような構成では、重力式テークアップがベルトの張力調整に最適な方法です。

重力式テークアップアセンブリは3つのローラーで構成され、そのうち2つはベンドローラー、残りの1つはベルトの張力を定期的に調整する重力式またはスライドローラーです。重力式テークアップローラーに取り付けられたカウンターウェイトがベルトを引き下げ、重力によって張力を維持します。ベンドローラーは、ベルトのたるみを重力式テークアップローラーの周囲に導きます。

完全なテイクアップアセンブリはコンベアフレームの底部に組み込まれており、ベルトに継続的な張力をかけます。この自己張力調整機構により、テイクアップは張力や負荷の急激な変化にも容易に対応できます。

そのため、重力式テークアップ方式は常に適切なベルト張力を維持し、急激な負荷や張力の急上昇によるベルトの損傷を回避します。重力テンショナーは自動で張力を調整するため、スクリュー式テークアップ方式とは異なり、メンテナンスの必要性が少なくなります。

通常、ベルトのメンテナンスは、ベルトの寿命が尽きた時に必要になります。つまり、ベルトが伸びて、アセンブリが設定移動距離の下限に達した時です。このような状態になると、コンベアベルトを交換するか、切断して加硫処理する必要があります。重力式テークアップシステムは、自動的に調整するため、自動テークアップとも呼ばれます。

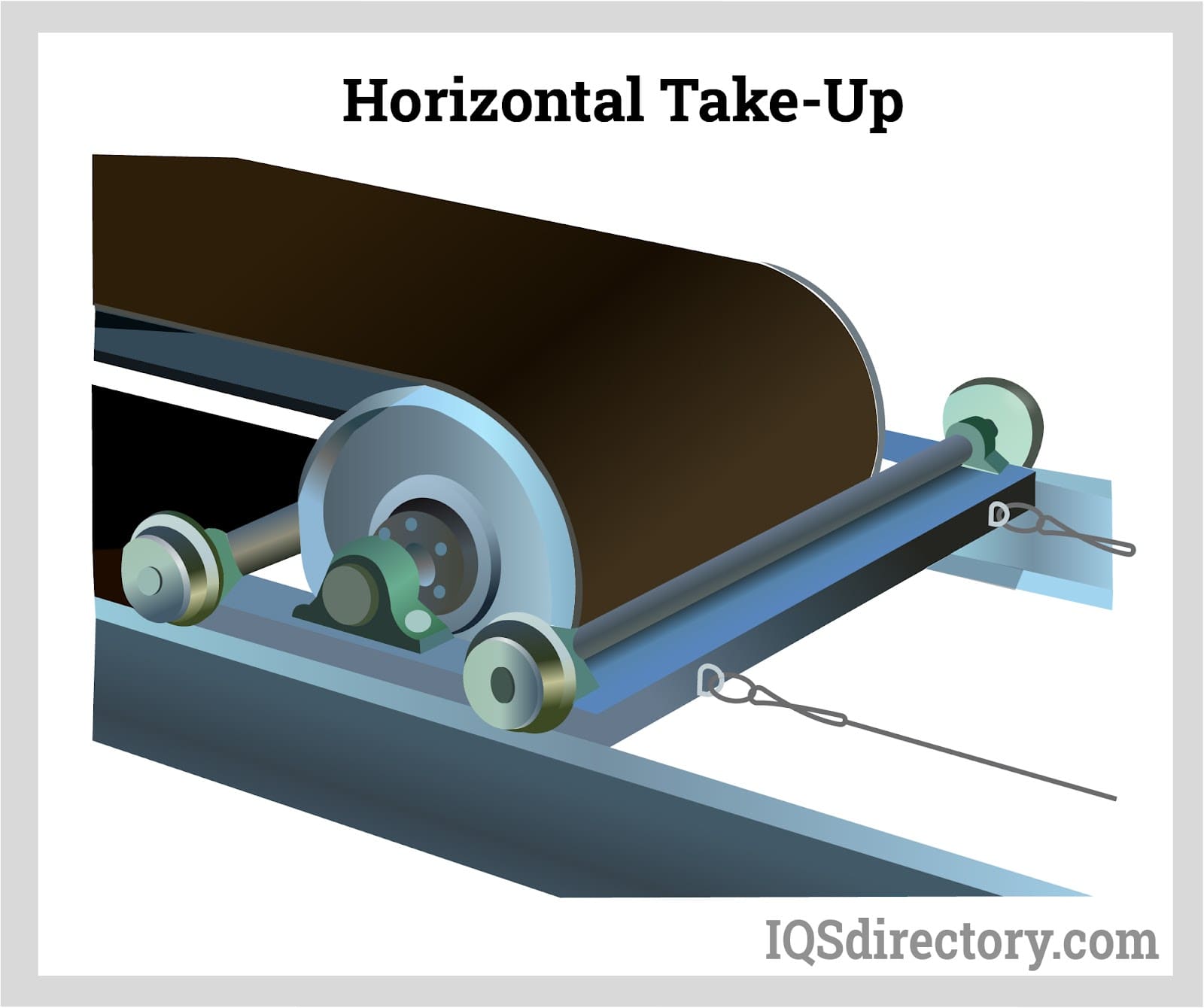

水平巻き取り

水平テイクアップは重力テイクアップの代替手段ですが、スペースが限られている場合にのみ使用できます。このテイクアップは重力テイクアップに似ていますが、アセンブリがベルトの下ではなく、テールローラーの後ろに垂直に配置されます。そのため、コンベヤの下に余分なスペースがない傾斜面に設置されている場合に特に効果的です。

水平巻き取り機はコンベアの下に落ちないため、ウェイトボックスを用いてベルトに張力をかけるために、ケーブルとプーリーを組み合わせた構造が採用されています。テールプーリーに接続されたケーブルはキャリッジ上を移動し、これによりテールプーリーは所定の位置に出し入れされます。

第4章 ベルトコンベアの用途と利点

この章では、ベルトコンベアの用途と利点について説明します。また、ベルトコンベアによくある問題、その原因、そして環境がベルトコンベアに与える影響についても説明します。

ベルトコンベアの用途

コンベアベルトは、様々な業界で幅広い用途に使用されています。以下にその例を挙げます。

鉱業

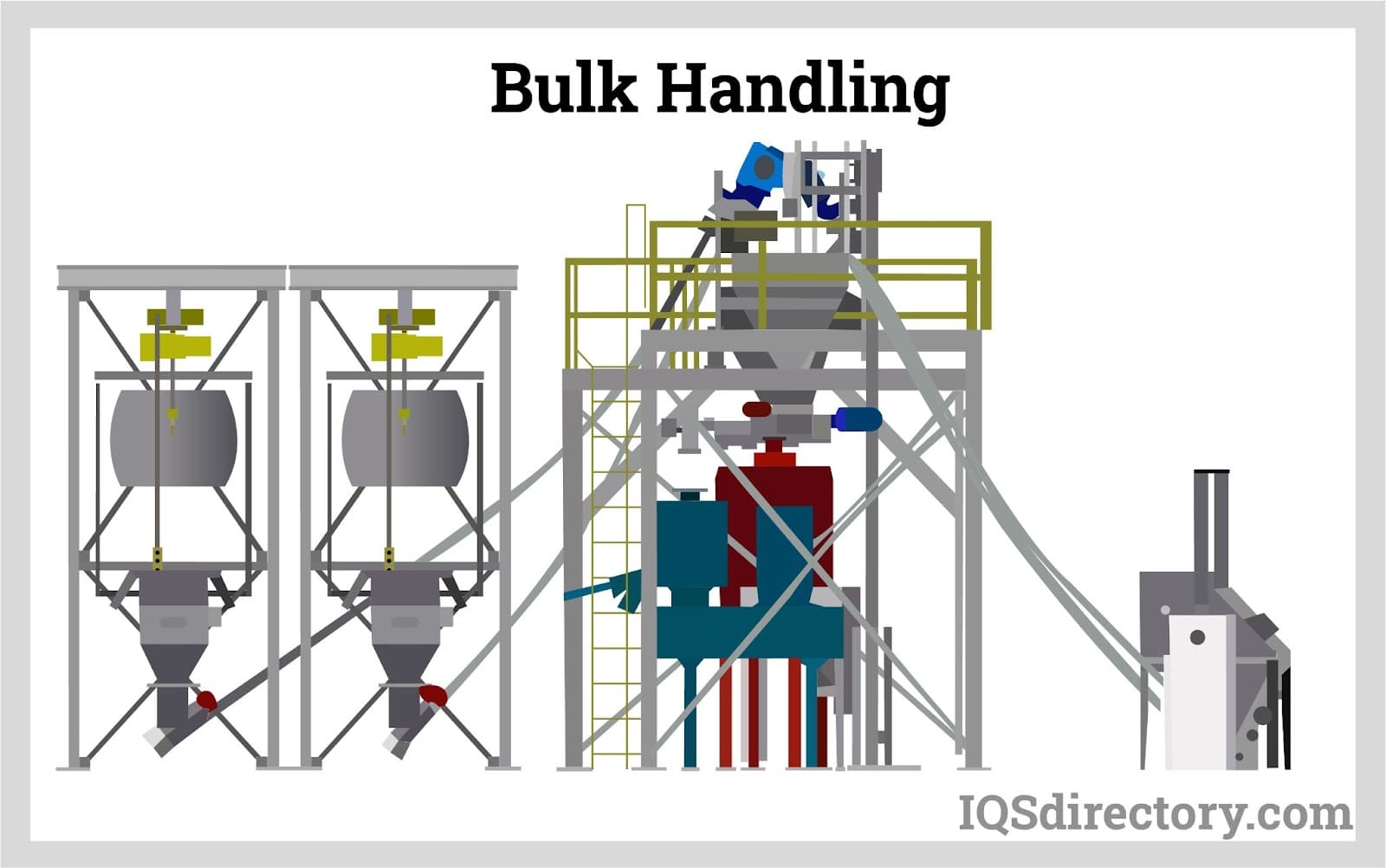

- バルクハンドリング

- 加工工場

- 坑道から地表まで鉱石を運ぶ

自動車産業

- 組立ラインコンベア

- CNCマシンのスクラップコンベア

運輸・宅配業界

- 空港の手荷物処理コンベア

- 宅配便発送時の梱包コンベア

小売業界

- 倉庫梱包

- レジコンベア

その他のコンベアの用途は次のとおりです。

- 食品の等級分けや包装を行う食品取扱業界

- ボイラーに石炭を送る発電

- 土木・建設業のエスカレーター

ベルトコンベアの利点

ベルトコンベアの利点は次のとおりです。

- 長距離にわたって材料を輸送する安価な方法である

- 輸送される製品の質を落とさない

- ベルト上のどの場所でも積載が可能です。

- トリッパーを使用すると、ベルトはラインのどの時点でも負荷を軽減できます。

- 他の代替品ほど騒音は発生しません。

- コンベア上のどの地点でも製品を計量できる

- 動作時間が長く、何ヶ月も止まることなく動作し続けることも可能です。

- 固定式だけでなく移動式にも設計できます。

- 人体への危害の危険性が低い

- メンテナンスコストが低い

ベルトコンベアの一般的な問題

ベルトコンベアシステムには、いくつかの問題が発生する可能性があり、それらを軽減する必要があります。具体的には、以下のような問題が挙げられます。

問題1:システム内の特定のポイントでコンベアが片側に移動する

この原因としては次のようなものが挙げられます。

- アイドラーの上に物質が堆積したり、アイドラーを固着させる何かが堆積したりしている

- アイドラーはコンベアの経路に対して直角に動作しなくなりました。

- コンベアフレームが傾いたり、歪んだり、水平ではなくなったりしています。

- ベルトがまっすぐに接合されていませんでした。

- ベルトに均等に負荷がかかっておらず、中心からずれている可能性があります。

問題2:コンベアベルトが滑る

この原因としては次のようなものが挙げられます。

- ベルトとプーリー間の牽引力が低い

- アイドラーが固着しているか自由に回転しない

- 摩耗したプーリーレギング(摩擦を高めるのに役立つプーリーの周囲のシェル)

問題3:ベルトの過伸張

この原因としては次のようなものが挙げられます。

- ベルトテンショナーがきつすぎる

- ベルトの素材の選択が適切でなく、おそらく「ベルトが不足している」

- コンベアのカウンターウェイトが重すぎる

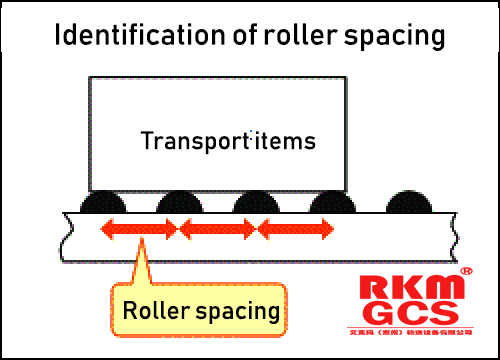

- アイドラーロール間の隙間が長すぎる

問題4:ベルトの端が過度に摩耗する

この原因としては次のようなものが挙げられます。

- ベルトが中心からずれて荷重がかかっている

- ベルト上の材料の大きな衝撃

- コンベア構造に沿って走行するベルト

- 材料のこぼれ

- ベルトとプーリーの間に材料が挟まっている

ベルトコンベアへの環境の影響

水、石油製品、化学薬品、熱、日光、寒さはすべてベルトコンベアの性能と寿命に影響を与えます。

原因と結果は次のように分類できます。

湿気の影響

- ベルトの腐食とひび割れ

- ベルトの緩んだ接着

- 滑りを引き起こす

- 鋼鉄の骨組みは錆びる

日光と熱の影響

- ゴムは乾燥して弱くなります

- ゴムは割れる

- ゴムのたるみが大きくなり、ベルトの張力が低下する可能性があります。

寒さの影響

- ベルトが硬くなり、ガイドやトレーニングが難しくなります

- 傾斜システムでは、霜が降りて滑りを引き起こす可能性があります

- シュートに氷が積もって詰まる可能性がある

石油の影響

- ゴムは膨張する

- ゴムは引張強度が失われます

- ゴムは引張強度が失われます

- ベルトの摩耗が早くなります

- ゴムは接着力を失う

結論

ベルトコンベアは、材料、商品、さらには人などの物理的な物体をある地点から別の地点へ輸送または移動するために設計されたシステムです。チェーン、スパイラル、油圧などを用いる他の搬送手段とは異なり、ベルトコンベアはベルトを用いて物体を移動させます。用途に応じて、様々なベルトコンベアの設計上の考慮事項と用途を理解することが重要です。

ビデオの実装

エンジニア向けコンベア業界のリソース

パイプベルトコンベアとその適用シナリオ

そのパイプコンベア幅広い用途があり、材料を垂直に輸送する水平、斜め、全方向への搬送が可能で、揚高が高く、搬送距離が長く、消費電力が少なく、設置スペースも小さいという特徴があります。

GCSベルトコンベアの種類と適用原理

さまざまな形式の一般的なベルトコンベア構造、クライミングベルトマシン、傾斜ベルトマシン、スロットベルトマシン、フラットベルトマシン、ターニングベルトマシンなどの形式。

私たちと一緒に働きませんか?

読書の関連性

投稿日時: 2022年5月26日