あらゆる種類のローラーアイドラー搬送ローラーコンベアは、機器として非常に幅広い用途と、無視できない堅牢な地位を誇ります。ローラーコンベアは、宅配便、郵便、電子商取引、空港、食品・飲料、ファッション、自動車、港湾、石炭、建材など、様々な製造業で使用されています。

ローラーコンベアに適した搬送物は、接触面が平坦で硬いもの、例えば硬質段ボール箱、底が平らなプラスチック箱、金属(スチール)製の容器、木製パレットなどです。搬送物の接触面が柔らかい、または凹凸のある場合(例えば、柔らかいバッグ、ハンドバッグ、底面が凹凸のある部品など)、ローラー搬送には適していません。また、搬送物とローラーの接触面が小さすぎる場合(点接触または線接触)、搬送物は搬送できてもローラーが損傷し(部分的な摩耗、コーンスリーブの破損など)、機器の寿命に影響を与えることにも注意してください。例えば、底面がメッシュ状の接触面を持つ金属製容器などです。

ローラータイプの選択

手動で押す、または傾斜して自由にスライドする場合は、無動力ローラーを選択します。AC モーター駆動を使用する場合は、動力コンベア ローラーを選択します。動力コンベア ローラーは、駆動モードに応じて、シングル スプロケット駆動ローラー、ダブル スプロケット駆動ローラー、同期ベルト駆動ローラー、マルチ垂直ベルト駆動ローラー、O ベルト駆動ローラーなどに分類できます。電動ローラー駆動を使用する場合は、電動ローラーと動力ローラーまたは無動力ローラーを選択します。商品がコンベア ライン上に蓄積されるのを停止する必要がある場合、アキュムレーション プーリを選択できます。実際のアキュムレーションのニーズに応じて、スリーブ アキュムレーション (摩擦は調整不可) と調整可能なアキュムレーション プーリを選択します。商品が回転動作を実現する必要がある場合は、円錐ローラーを選択します。さまざまなメーカーの標準円錐ローラーのテーパーは、一般に 3.6 ° または 2.4 ° で、3.6 ° が最もよく使用されます。

ローラー材質の選択:

使用環境によって、ローラーの材質を選択する必要があります。低温環境ではプラスチック部品が脆くなり、長時間の使用には適さないため、低温環境ではスチールローラーを選択する必要があります。ローラーは使用時に少量の粉塵が発生するため、無塵環境では使用できません。ポリウレタンは外部の色を吸収しやすいため、カートンや印刷色のついた商品の輸送には使用できません。腐食性の環境ではステンレスドラムを選択する必要があります。搬送物によってローラーの摩耗が大きくなる場合は、亜鉛メッキローラーの耐摩耗性が悪く、摩耗後の外観も悪くなるため、可能な限りステンレス鋼または硬質クロムメッキローラーを選択する必要があります。速度、登坂能力などの理由から、ゴムドラムが使用されます。ゴムドラムは地上の商品を保護し、伝動騒音を低減することができます。

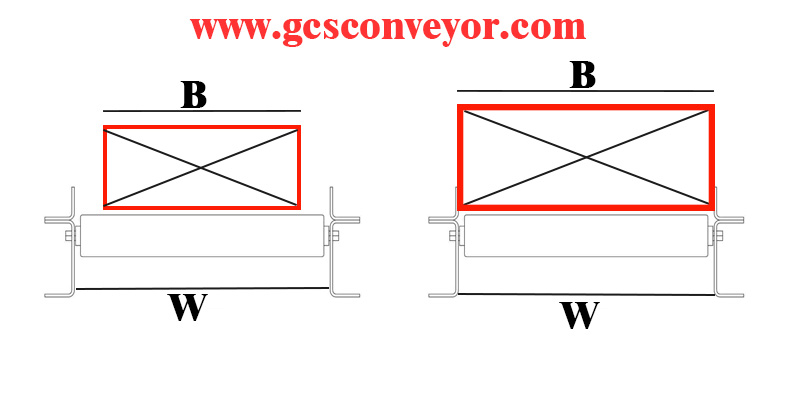

ローラー幅の選択:

直線搬送の場合、通常、ドラム長さWは搬送物の幅Bより50~150mm広くなります。位置決めが必要な場合は、10~20mm程度まで狭く設定できます。搬送物の底部の剛性が高い場合は、搬送物の幅がロール面の長さよりわずかに長くても構いませんが、通常の搬送や安全性には影響しません。一般的にはW≥0.8Bです。

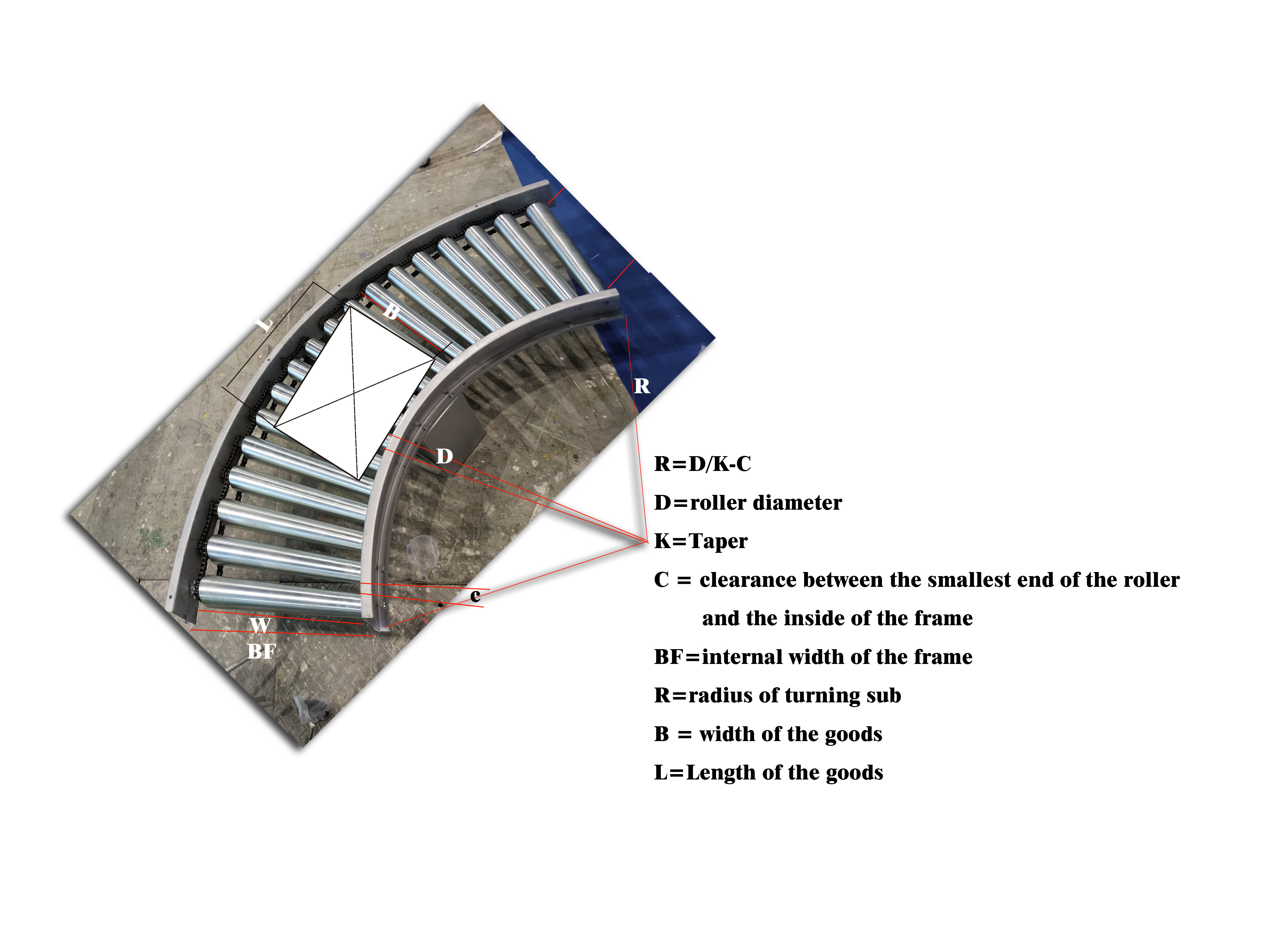

旋回部では、商品の幅だけでなくBローラーの長さに影響するW商品の長さ Lそして旋回半径 R影響は、下の図の式、または長方形のコンベアを回転させることによって計算できます。ポンド下図に示すように、中心点の周囲にローラーを取り付け、コンベアがコンベアラインの内側と外側のガイドエッジに擦れないようにし、一定の余裕を持たせます。その後、各メーカーのローラー規格に従って最終調整を行います。

ライン本体の直線部と旋回部の両方の貨物の幅が同じ場合、旋回部に必要なローラーの長さは直線部より長くなります。一般的に、ローラー搬送ラインの旋回部を均一の長さとすると、統一するのが不便なため、遷移直線部を設定できます。

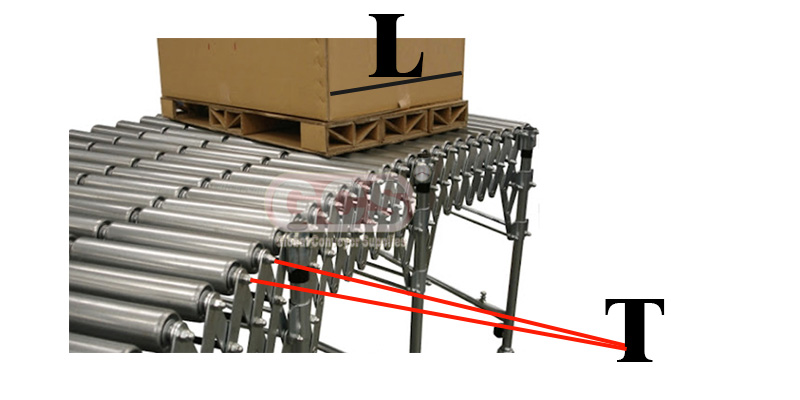

ローラー間隔の選択。

貨物のスムーズな搬送を確保するには、常に3つ以上のローラーで貨物を支える必要があります。つまり、ローラー中心間隔T≤1/3Lです。実務経験では、一般的に(1/4~1/5)Lとされています。柔軟で細長い貨物の場合、貨物のたわみも考慮する必要があります。ローラー間隔における貨物のたわみは、ローラー間隔の1/500未満である必要があります。そうでない場合、走行抵抗が大幅に増加します。また、各ローラーが最大静荷重(この荷重は、衝撃のない均等に分散された荷重であり、集中荷重がある場合は安全係数も増加させる必要があります)を超える荷重に耐えられないことを確認する必要があります。

上記の基本要件を満たすことに加えて、ローラーピッチは他の特別な要件も満たす必要があります。

(1)ダブルチェーンの駆動ローラーの中心距離は、中心距離T=n*p/2という式に従う必要があります。ここで、nは整数、pはチェーンのピッチです。チェーンの半折れを防ぐために、共通の中心距離は次のとおりです。

| モデル | ピッチ(mm) | 推奨中心距離(mm) | 許容差(mm) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2)同期ベルト配置の中心距離には比較的厳しい制限があり、一般的な間隔と一致する同期ベルトの種類は次のとおりです(推奨許容差:+0.5 / 0mm)

| タイミングベルト幅:10mm | ||

| ローラーピッチ(mm) | タイミングベルトのモデル | タイミングベルトの歯 |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) マルチVベルトドライブのローラーピッチは次の表から選択する必要があります。

| ローラーピッチ(mm) | ポリVベルトの種類 | |

| 2つの溝 | 3つの溝 | |

| 60~63歳 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Oベルトを駆動する場合、異なるOベルトメーカーの提案に従って異なる予圧を選択する必要があります。一般的には5%〜8%です(つまり、理論的な底径リング長さから5%〜8%を予圧長さとして差し引きます)。

5) 旋回ドラムを使用する場合、ダブルチェーンドライブのドラム間隔の包含角度は 5° 以下とし、マルチウェッジベルトの中心距離は 73.7mm を選択することをお勧めします。

インストールモードの選択:

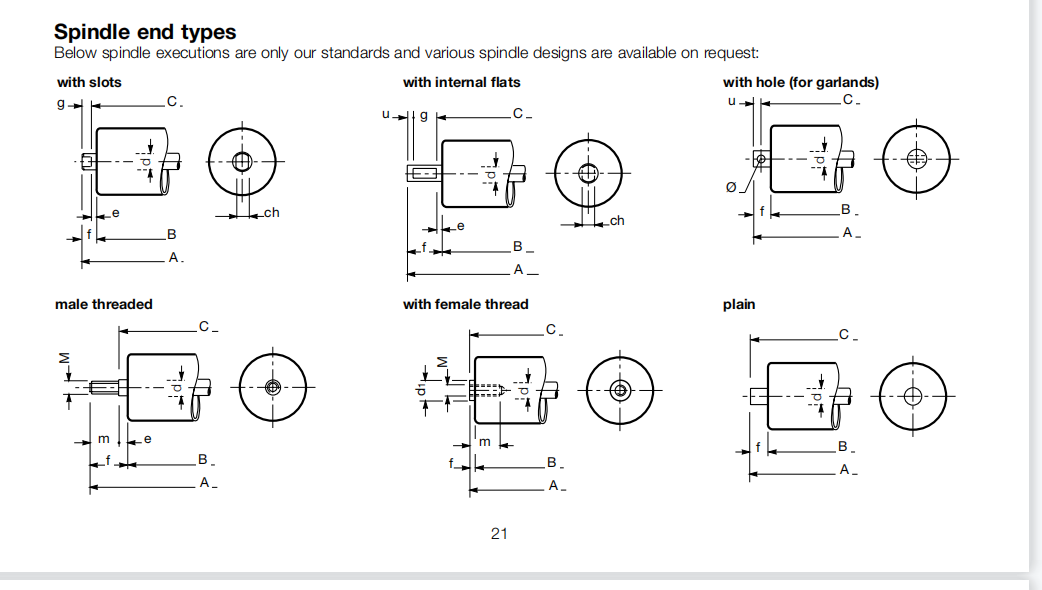

ローラーの取り付け方法は、バネ押さえ式、めねじ、おねじ、平ほぞ、半円平(D型)、ピン穴など、さまざまな方法があります。その中で、めねじが最も一般的に使用され、次にバネ押さえ式が使用され、その他の方法は特定の場合に使用され、一般的には使用されません。

一般的によく使われる取り付け方法の比較。

1) スプリング圧入タイプ.

a. 非動力ローラーで最も一般的に使用される取り付け方法は、取り付けと取り外しが非常に簡単かつ迅速です。

b. フレームの内幅とローラーの間には一定の取り付け余裕が必要です。これは直径、口径、高さによって異なりますが、通常は片側に 0.5 ~ 1 mm の隙間が残ります。

c. フレームを安定させ、強化するために、フレーム間に追加の結合材が必要です。

d. スプロケットローラーをスプリング圧入タイプなどの緩い接続で取り付けることは推奨されません。

2) 内ねじ.

a. スプロケットローラーなどの動力コンベアで最も一般的に使用される取り付け方法で、ローラーとフレームが両端のボルトによって一体化されています。

b. ローラーの取り付けと取り外しには比較的時間がかかります。

c. フレームの穴は、取り付け後のローラーの高さの差を減らすために大きすぎないようにしてください(隙間は通常0.5mmです。たとえば、M8の場合、フレームの穴はΦ8.5mmにすることをお勧めします)。

d. フレームがアルミプロファイルで作られている場合、ロック後にシャフトがアルミプロファイルを貫通するのを防ぐために、「シャフト径が大きく、ねじ山が小さい」構成を選択することをお勧めします。

3) 平らなほぞ.

a. 鉱山のスロット付きローラー セットから派生したもので、丸型シャフトのコア端が両側で平らに加工され、対応するフレーム スロットにスナップ留めされているため、取り付けと取り外しが非常に簡単です。

b. 上方向の拘束がないため、主にベルト機械のローラーとして使用され、スプロケットや多室ベルトなどの動力伝達には適していません。

荷物と荷物の運搬について。

荷重:これは、ローラーが駆動されて作動可能な最大荷重です。この荷重は、ローラー単体の荷重だけでなく、ローラーの設置形状、駆動装置、駆動部品の駆動能力にも影響されます。動力伝達においては、荷重が決定的な役割を果たします。

耐荷重:ローラーが支えられる最大荷重です。耐荷重に影響を与える主な要因は、シリンダー、シャフト、ベアリングであり、それらの中で最も弱い要素によって決まります。一般的に、壁厚を厚くすることはシリンダーの耐衝撃性を高めるだけで、耐荷重能力に大きな影響はありません。

GCSは、寸法および重要なデータを予告なくいつでも変更する権利を留保します。お客様は、設計の詳細を確定する前に、GCSから認証済みの図面を受け取る必要があります。

投稿日時: 2022年7月5日