모든 유형의롤러 아이들러 컨베이닝장비, 특히 롤러 컨베이어는 매우 광범위한 응용 분야와 무시할 수 없는 견고한 입지를 가지고 있습니다. 롤러 컨베이어는 택배, 우편 서비스, 전자 상거래, 공항, 식음료, 패션, 자동차, 항만, 석탄, 건축 자재 및 기타 다양한 제조 산업에서 사용됩니다.

롤러 컨베이어에 적합한 물품은 평평하고 단단한 접촉 바닥면을 가져야 합니다. 예를 들어 단단한 골판지 상자, 평평한 바닥의 플라스틱 상자, 금속(강철) 상자, 목재 팔레트 등이 있습니다. 물품의 접촉 표면이 부드럽거나 불규칙한 경우(예: 부드러운 가방, 핸드백, 바닥이 불규칙한 부품 등) 롤러 컨베이어에 적합하지 않습니다. 또한, 물품과 롤러의 접촉 표면이 너무 작으면(점 접촉 또는 선 접촉) 물품을 운반할 수 있더라도 롤러가 쉽게 손상(부분 마모, 콘 슬리브 파손 등)되어 장비 수명에 영향을 미칠 수 있습니다. 예를 들어, 메시 바닥 접촉 표면이 있는 금속 상자의 경우입니다.

롤러 타입 선택

수동 밀기 또는 경사 자유 슬라이딩을 사용할 때는 비전동 롤러를 선택하세요. AC 모터 드라이브를 사용할 때는 전동 컨베이어 롤러를 선택하세요. 전동 컨베이어 롤러는 구동 모드에 따라 단일 스프로킷 구동 롤러, 이중 스프로킷 구동 롤러, 동기 벨트 구동 롤러, 다중 수직 벨트 구동 롤러, O 벨트 구동 롤러 등으로 나눌 수 있습니다. 전동 롤러 드라이브를 사용할 때는 전동 롤러와 전동 롤러 또는 비전동 롤러를 선택하세요. 물품이 컨베이어 라인에서 축적을 멈춰야 할 때, 슬리브 축적(마찰은 조정할 수 없음)과 조정 가능한 축적 풀리의 실제 축적 요구에 따라 축적 풀리를 선택할 수 있습니다. 물품이 회전 동작을 해야 할 때는 원뿔형 롤러를 선택하세요. 다양한 제조업체의 표준 원뿔형 롤러 테이퍼는 일반적으로 3.6° 또는 2.4°이며, 3.6°가 가장 많이 사용됩니다.

롤러 재료 선택:

다양한 사용 환경에 따라 롤러 재질을 다르게 선택해야 합니다. 플라스틱 부품은 저온 환경에서는 깨지기 쉽고 장시간 사용에 적합하지 않으므로 저온 환경에서는 강철 롤러를 선택해야 합니다. 롤러는 사용 시 소량의 분진을 발생시키므로 먼지가 없는 환경에서는 사용할 수 없습니다. 폴리우레탄은 외부 색상을 쉽게 흡수하므로 인쇄 색상이 있는 상자 및 상품 운반에는 사용할 수 없습니다. 부식성 환경에서는 스테인리스 스틸 드럼을 선택해야 합니다. 운반물이 롤러에 더 큰 마모를 일으키는 경우 아연 도금 롤러의 내마모성이 낮고 마모 후 외관이 좋지 않으므로 스테인리스 스틸 또는 경질 크롬 도금 롤러를 가능한 한 선택해야 합니다. 속도, 상승 등의 이유로 고무 드럼을 사용합니다. 고무 드럼은 지면의 상품을 보호하고 전달 소음을 줄이는 등의 효과가 있습니다.

롤러 폭 선택:

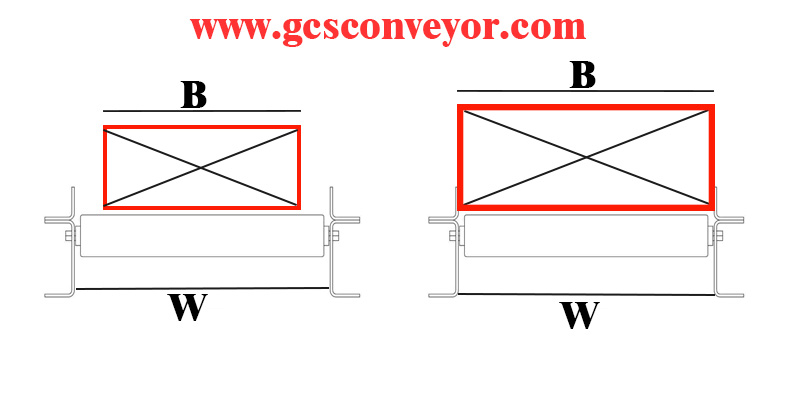

직선 이송의 경우, 일반적인 상황에서 드럼 길이 W는 제품 폭 B보다 50~150mm 더 넓습니다. 위치 조정이 필요한 경우 10~20mm 정도로 작게 선택할 수 있습니다. 바닥 강성이 큰 제품의 경우, 제품의 폭이 롤 표면 길이보다 약간 더 길어도 정상적인 운송 및 안전에 영향을 미치지 않으며, 일반적으로 W≥0.8B입니다.

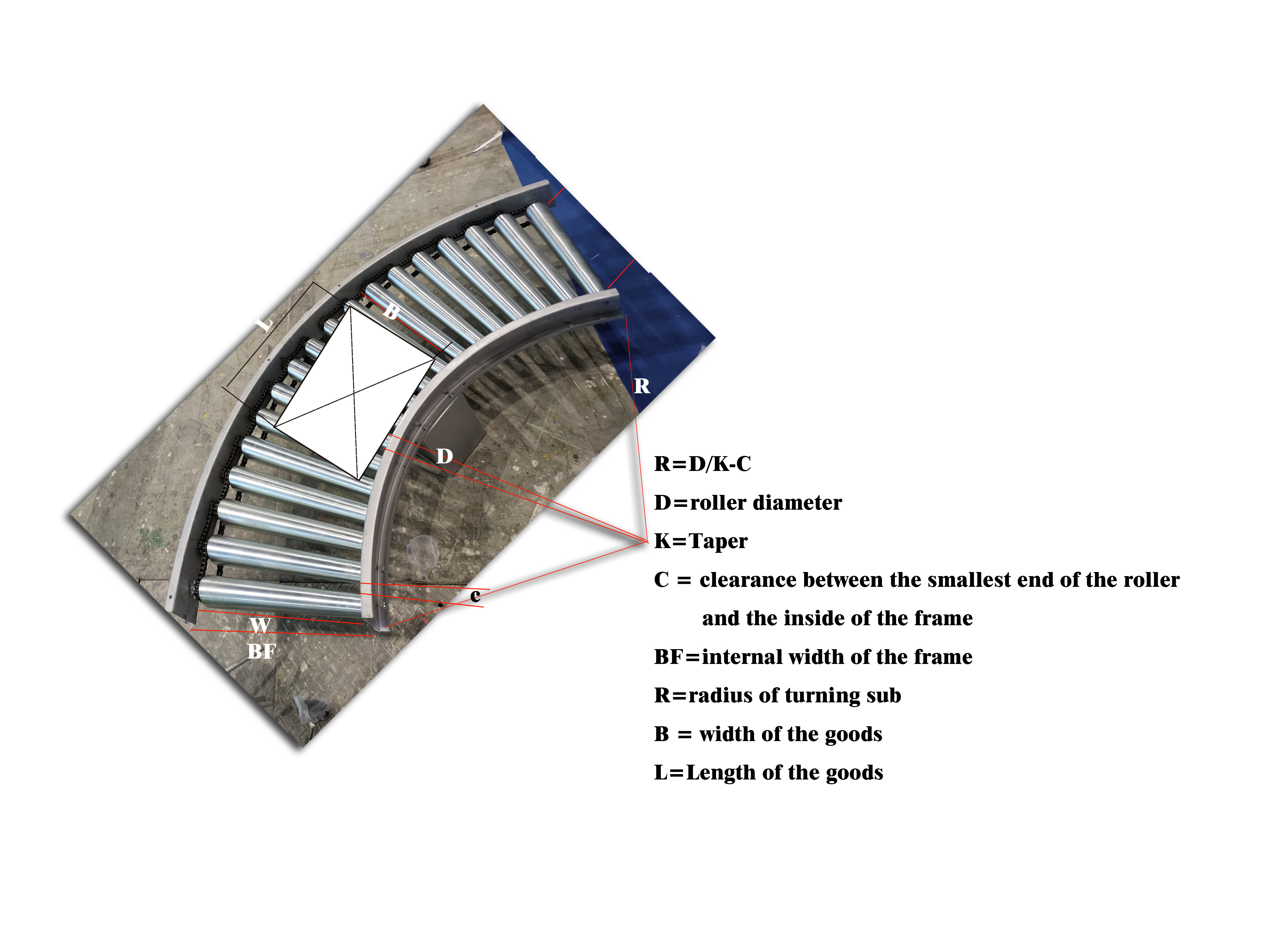

회전구간의 경우 단순히 물품의 폭만이 아닌B롤러 길이에 영향을 미치는W. 상품의 길이와 L그리고 회전 반경 R영향을 미칩니다. 이는 아래 다이어그램의 공식을 사용하거나 직사각형 컨베이어를 돌려서 계산할 수 있습니다.엘*비아래 그림과 같이 중심점을 중심으로 컨베이어가 컨베이어 라인의 안쪽 및 바깥쪽 가이드 가장자리를 마찰하지 않고 일정 간격을 유지하도록 조정합니다. 최종 조정은 각 제조업체의 롤러 표준에 따라 이루어집니다.

라인 본체의 직선 구간과 회전 구간 모두에 동일한 폭의 물품이 있는 경우 회전 구간에 필요한 롤러의 길이는 직선 구간보다 길어야 합니다. 일반적으로 회전 구간을 롤러 이송 라인의 길이가 균일하다고 간주하여 통일하기 어려운 경우 전환 직선 구간을 설정할 수 있습니다.

롤러 간격 선택.

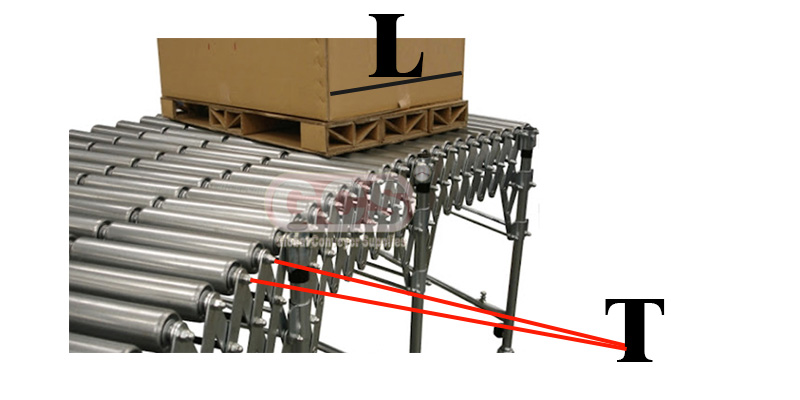

원활한 상품 운송을 위해서는 최소 3개 이상의 롤러가 매 순간 상품을 지지해야 합니다. 즉, 롤러 중심 간격 T ≤ 1/3 L이며, 일반적으로 실무 경험상 (1/4~1/5) L로 간주됩니다. 유연하고 얇은 상품의 경우, 상품의 처짐도 고려해야 합니다. 롤러 간격에서 상품의 처짐은 롤러 간격의 1/500 미만이어야 합니다. 그렇지 않으면 주행 저항이 크게 증가합니다. 또한 각 롤러가 최대 정하중(충격 없이 고르게 분포된 하중) 이상을 견딜 수 없는지 확인해야 합니다. (정하중은 충격이 없는 균일 분포 하중이며, 집중 하중이 있는 경우 안전율도 높여야 합니다.)

위의 기본 요구 사항을 충족하는 것 외에도 롤러 피치는 몇 가지 다른 특수 요구 사항도 충족해야 합니다.

(1) 더블 체인 구동 롤러 중심 거리는 다음 공식을 준수해야 합니다. 중심 거리 T=n*p/2, 여기서 n은 정수이고 p는 체인 피치입니다. 체인 반쪽 좌굴을 방지하기 위해 공통 중심 거리는 다음과 같습니다.

| 모델 | 피치(mm) | 추천 중심거리(mm) | 허용오차(mm) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2) 동기벨트 배열의 중심 거리는 비교적 엄격한 제한을 가지며, 공통 간격과 일치하는 동기벨트 유형은 다음과 같습니다.(권장 허용 오차: +0.5/0mm)

| 타이밍 벨트 폭: 10mm | ||

| 롤러 피치(mm) | 타이밍 벨트 모델 | 타이밍 벨트의 이빨 |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) 다중 V 벨트 구동 장치의 롤러 피치는 다음 표에서 선택해야 합니다.

| 롤러 피치(mm) | 폴리-V 벨트의 종류 | |

| 2개의 홈 | 3개의 홈 | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) O벨트 구동 시, 각 O벨트 제조사의 권장 사항에 따라 다른 예압을 선택해야 하며, 일반적으로 5%~8% 정도입니다.(즉, 이론적인 하부 직경 링 길이에서 5%~8%를 빼서 예압 길이로 사용합니다.)

5) 터닝 드럼을 사용할 경우, 더블 체인 구동의 드럼 간격 각도는 5° 이하로 하고, 멀티 웨지 벨트의 중심 거리는 73.7mm를 선택하는 것이 좋습니다.

설치 모드 선택:

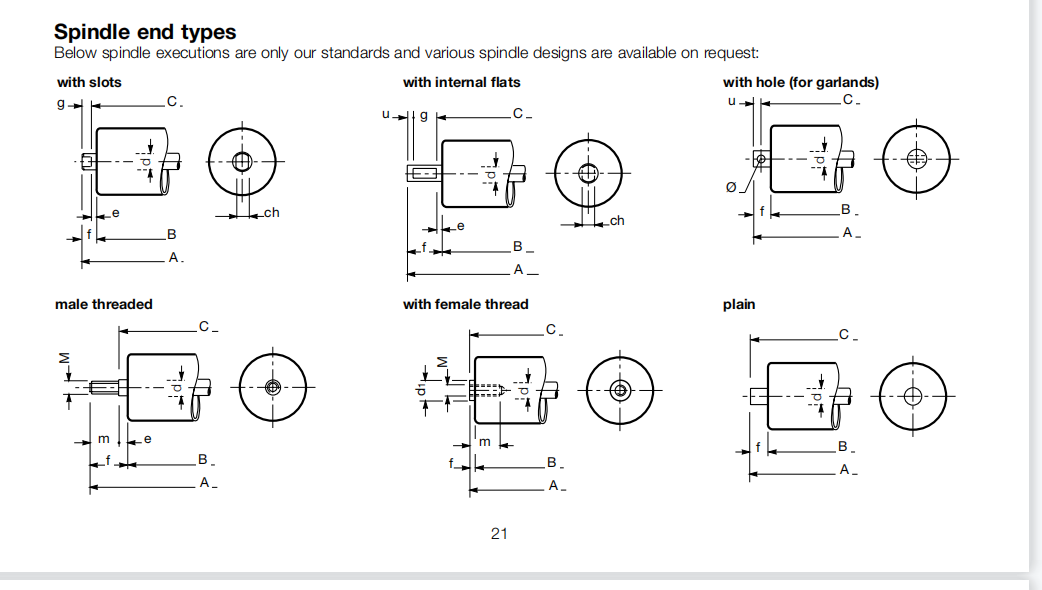

롤러의 설치 방법에는 스프링 프레싱 방식, 암나사, 수나사, 평테넌, 반원평형(D형), 핀홀 등 다양한 방식이 있습니다. 이 중 암나사가 가장 많이 사용되고 그 다음으로 스프링 프레싱이 있으며, 나머지 방식은 일반적으로 사용되지 않는 특정 상황에서 사용됩니다.

일반적으로 사용되는 장착 방법의 비교.

1) 스프링 압입형.

a. 무동력 롤러에 가장 일반적으로 사용되는 장착 방법으로, 설치 및 분해가 매우 쉽고 빠릅니다.

b. 프레임 내부 너비와 롤러 사이에는 일정한 설치 여유가 필요합니다. 이 여유는 롤러의 직경, 구멍, 높이에 따라 달라지며, 일반적으로 한쪽 면에 0.5~1mm의 간격을 둡니다.

c. 프레임을 안정화하고 강화하기 위해 프레임 사이에 추가 타이가 필요합니다.

d. 스프로킷 롤러는 스프링 압입 방식과 같이 느슨한 연결 방식으로 장착하는 것은 권장하지 않습니다.

2) 내부 나사산.

a. 스프로킷 롤러와 같은 동력 컨베이어에서 가장 일반적으로 사용되는 장착 방법으로, 롤러와 프레임이 양쪽 끝의 볼트를 통해 단일 장치로 연결됩니다.

b. 롤러의 설치 및 해체는 비교적 시간이 많이 걸립니다.

c. 롤러 설치 후 높이 차이를 줄이기 위해 프레임의 구멍은 너무 커서는 안 됩니다(틈새는 일반적으로 0.5mm, 예를 들어 M8의 경우 프레임의 구멍은 Φ8.5mm가 권장됩니다).

d. 프레임이 알루미늄 프로파일로 제작되는 경우, 체결 후 샤프트가 알루미늄 프로파일을 관통하는 것을 방지하기 위해 "큰 샤프트 직경과 작은 나사산" 구성을 선택하는 것이 좋습니다.

3) 평테넌.

a. 광산 슬롯 롤러 세트에서 파생된 방식으로, 둥근 샤프트 코어 끝부분을 양쪽에서 평평하게 밀링 가공하고 해당 프레임 슬롯에 끼워 넣어 설치와 제거가 매우 쉽습니다.

b. 상향 방향 제한이 부족하여 주로 벨트 머신 롤러로 사용되며 스프로킷 및 다중 챔버 벨트와 같은 동력 전달에는 적합하지 않습니다.

하중과 하중 운반에 관하여.

하중: 구동 가능한 롤러에 가해질 수 있는 최대 하중입니다. 하중은 단일 롤러가 지탱하는 하중뿐만 아니라 롤러의 설치 형태, 구동 장치, 그리고 구동 부품의 구동 용량에 의해서도 영향을 받습니다. 동력 전달에서 하중은 결정적인 역할을 합니다.

하중 지지력: 롤러가 견딜 수 있는 최대 하중입니다. 하중 지지력에 영향을 미치는 주요 요인은 실린더, 샤프트, 베어링이며, 그중 가장 약한 베어링에 따라 결정됩니다. 일반적으로 벽 두께를 늘리면 실린더의 충격 저항만 증가할 뿐, 하중 지지력에는 큰 영향을 미치지 않습니다.

GCS는 사전 고지 없이 언제든지 치수 및 중요 데이터를 변경할 권리가 있습니다. 고객은 설계 세부 사항을 확정하기 전에 GCS로부터 인증된 도면을 받아야 합니다.

게시 시간: 2022년 7월 5일