Spośród wszystkich typówprzenośnik rolkowyPrzenośniki rolkowe mają niezwykle szeroki zakres zastosowań i solidną pozycję, której nie można zignorować. Przenośniki rolkowe są wykorzystywane w firmach kurierskich, pocztowych, e-commerce, na lotniskach, w przemyśle spożywczym i napojowym, w modzie, motoryzacji, portach, górnictwie, budownictwie i wielu innych gałęziach przemysłu.

Towary nadające się do przenośników rolkowych powinny mieć płaską, sztywną powierzchnię styku z dnem, np. sztywne pudła kartonowe, plastikowe pudła z płaskim dnem, metalowe (stalowe) pojemniki, drewniane palety itp. Jeśli powierzchnia styku z towarem jest miękka lub nieregularna (np. miękkie torby, torebki, części o nieregularnym dnie itp.), nie nadają się one do transportu rolkowego. Należy również pamiętać, że jeśli powierzchnia styku między towarem a rolką jest zbyt mała (punktowa lub liniowa), nawet jeśli towar może być transportowany, rolka łatwo ulegnie uszkodzeniu (częściowe zużycie, pęknięta tuleja stożkowa itp.), a żywotność urządzenia ucierpi, np. metalowe pojemniki z siatkową powierzchnią styku z dnem.

Wybór typu rolki

W przypadku używania ręcznego pchania lub pochyłego swobodnego przesuwania należy wybrać rolkę niezasilaną; w przypadku używania napędu silnika prądu przemiennego należy wybrać rolkę przenośnika zasilaną elektrycznie. Rolki przenośnika zasilane elektrycznie można podzielić na rolki z napędem pojedynczym, rolki z napędem podwójnym, rolki z napędem pasa synchronicznego, rolki z napędem wielu pasów pionowych, rolki z napędem pasa O itd. w zależności od trybu napędu; w przypadku używania napędu elektrycznego należy wybrać rolkę elektryczną i rolkę zasilaną lub rolkę niezasilaną. Gdy wymagane jest, aby towary przestały gromadzić się na linii przenośnika, można wybrać koło pasowe akumulacyjne, w zależności od rzeczywistych potrzeb akumulacyjnych tulei akumulacyjnej (tarcie nie jest regulowane) i regulowanego koła pasowego akumulacyjnego; gdy towary muszą się obracać, należy wybrać rolkę stożkową. Standardowy stożek rolek stożkowych różnych producentów wynosi na ogół 3,6° lub 2,4°, przy czym najczęściej wynosi 3,6°.

Wybór materiału rolki:

Różne środowiska użytkowania wymagają wyboru różnych materiałów rolek: części plastikowe w środowisku o niskiej temperaturze są kruche, nieodpowiednie do długotrwałego użytkowania, dlatego w środowisku o niskiej temperaturze należy wybrać rolkę stalową; Rolka wytwarza niewielką ilość pyłu podczas użytkowania, dlatego nie można jej używać w środowisku bezpyłowym; Poliuretan łatwo absorbuje zewnętrzne kolory, dlatego nie można go używać do transportu kartonów i towarów z nadrukowanymi kolorami; Bęben ze stali nierdzewnej należy wybierać w środowisku korozyjnym; Gdy obiekt transportowy spowoduje większe zużycie rolki, należy w miarę możliwości wybrać rolkę ze stali nierdzewnej lub chromowanej na twardo ze względu na słabą odporność na zużycie rolki ocynkowanej i jej zły wygląd po zużyciu. Ze względu na potrzebę prędkości, pokonywania wzniesień i innych przyczyn, stosuje się bęben gumowy, który może chronić towary na ziemi, zmniejszać hałas przekładni itp.

Wybór szerokości wałka:

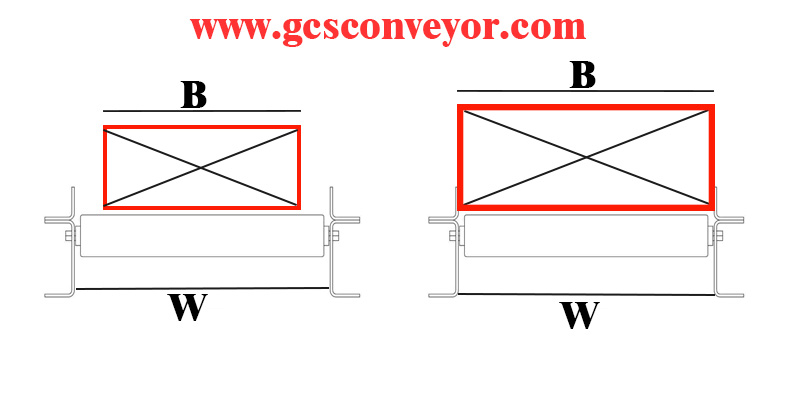

W przypadku transportu prostoliniowego, w normalnych warunkach, długość bębna W jest o 50–150 mm szersza niż szerokość towaru B. W razie potrzeby można wybrać ustawienie o szerokości zaledwie 10–20 mm. W przypadku towarów o dużej sztywności dolnej, szerokość bębna może być nieznacznie większa niż długość powierzchni rolki, bez wpływu na normalny transport i bezpieczeństwo, zazwyczaj W ≥ 0,8B.

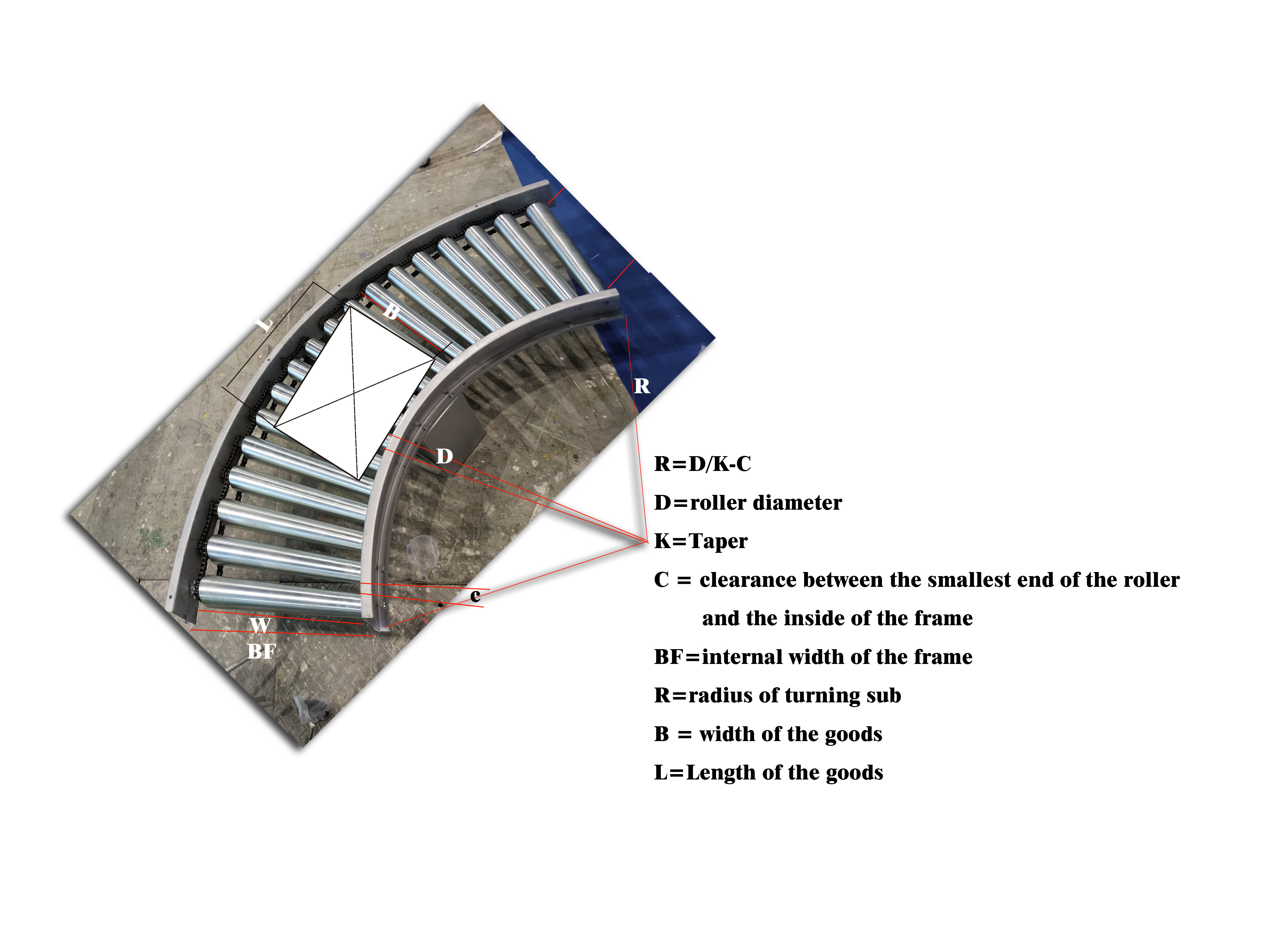

W przypadku sekcji obrotowej liczy się nie tylko szerokość towaruBco wpływa na długość rolkiWZarówno długość towaru Li promień skrętu Rmieć na to wpływ. Można to obliczyć ze wzoru na poniższym schemacie lub obracając przenośnik prostokątnyL*Bwokół punktu środkowego, jak pokazano na poniższym schemacie, upewniając się, że przenośnik nie ociera się o wewnętrzne i zewnętrzne krawędzie prowadzące linii przenośnika oraz że zachowany jest odpowiedni margines. Ostateczna regulacja jest następnie przeprowadzana zgodnie ze standardami rolek różnych producentów.

Przy takiej samej szerokości towarów zarówno w sekcji prostej, jak i w sekcji zwrotnej korpusu linii, długość rolki wymagana przez sekcję zwrotną będzie większa niż długość sekcji prostej. Ogólnie rzecz biorąc, sekcję zwrotną należy traktować jako jednolitą długość linii transportu rolkowego, co może być trudne do ujednolicenia i może wymagać zastosowania sekcji prostej.

Wybór rozstawu rolek.

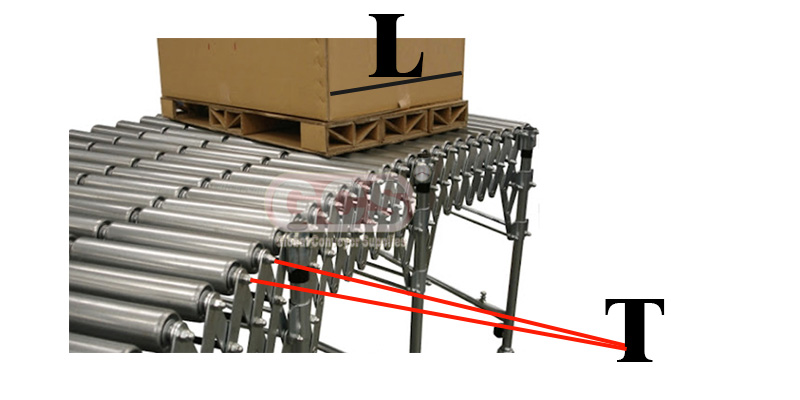

Aby zapewnić płynny transport towarów, w dowolnym momencie powinny one być podtrzymywane przez co najmniej 3 rolki, tj. rozstaw osi rolek T ≤ 1/3 L, co w praktyce przyjmuje się jako (1/4 do 1/5) L. W przypadku towarów elastycznych i smukłych należy również uwzględnić ugięcie towarów: ugięcie towarów przy rozstawie rolek powinno być mniejsze niż 1/500 rozstawu rolek, w przeciwnym razie znacznie zwiększy to opór toczenia. Należy również upewnić się, że każda rolka nie może przenosić obciążenia większego niż maksymalne obciążenie statyczne (obciążenie to jest równomiernie rozłożone i nie powoduje wstrząsów; w przypadku obciążenia skupionego należy również zwiększyć współczynnik bezpieczeństwa).

Oprócz spełnienia powyższych podstawowych wymagań, podziałka rolek musi również spełniać pewne szczególne wymagania.

(1) Odległość między środkami rolek napędu podwójnego łańcucha powinna być zgodna ze wzorem: odległość między środkami T=n*p/2, gdzie n jest liczbą całkowitą, a p podziałką łańcucha. Aby uniknąć półzapadnięcia się łańcucha, powszechna odległość między środkami jest następująca.

| Model | Skok (mm) | Zalecana odległość między środkami (mm) | Tolerancja (mm) | ||||

| 08B11T | 12.7 | 69,8 | 82,5 | 95,2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12.7 | 88,9 | 101,6 | 114,3 | 127 | 139,7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2) Odległość między środkami pasów synchronicznych ma stosunkowo ścisłe ograniczenie, typowy odstęp i pasujący typ pasa synchronicznego są następujące (zalecana tolerancja: +0,5/0 mm)

| Szerokość paska rozrządu: 10mm | ||

| Podziałka rolek (mm) | Model paska rozrządu | Zęby paska rozrządu |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) Podziałkę rolek w napędzie pasowym wielorowkowym należy dobrać z poniższej tabeli.

| Podziałka rolek (mm) | Rodzaje pasów wielorowkowych | |

| 2 rowki | 3 rowki | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Podczas napędzania pasa O, należy dobrać różne napięcie wstępne zgodnie z sugestiami różnych producentów pasa O, na ogół 5%~8% (czyli 5%~8% odejmuje się od teoretycznej długości dolnej średnicy pierścienia jako długość napięcia wstępnego)

5) W przypadku stosowania bębna obrotowego zaleca się, aby kąt rozstawu bębnów dla napędu dwułańcuchowego był mniejszy lub równy 5°, a zalecana odległość między środkami pasa wieloklinowego wynosiła 73,7 mm.

Wybór trybu instalacji:

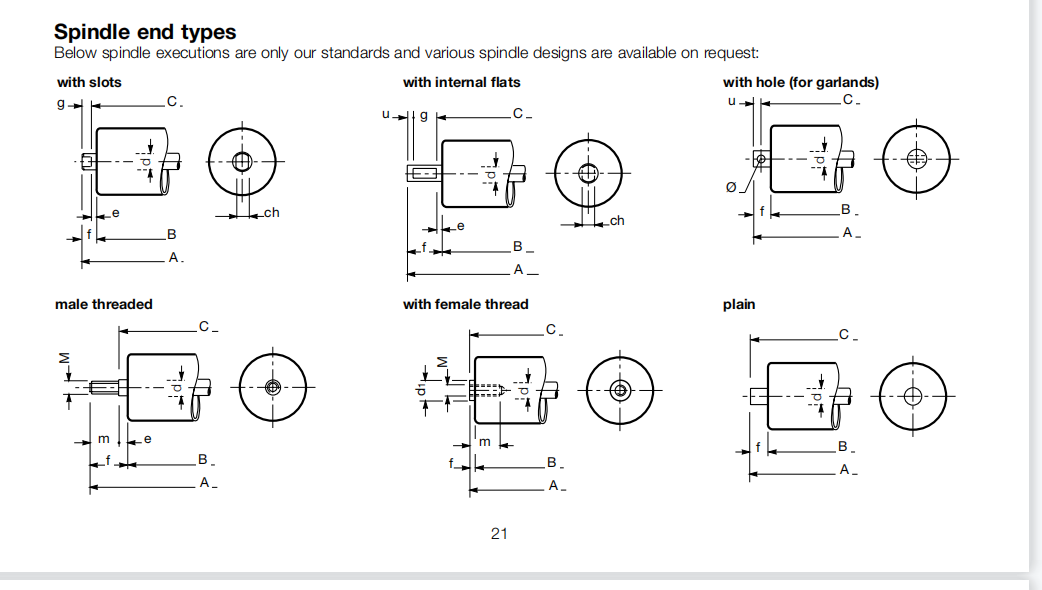

Istnieją różne metody montażu wałka, takie jak zacisk sprężynowy, gwint wewnętrzny, gwint zewnętrzny, czop płaski, półokrągły płaski (typ D), otwór szpilkowy itp. Spośród nich najczęściej stosuje się gwint wewnętrzny, następnie zacisk sprężynowy, a pozostałe metody są stosowane w określonych sytuacjach, z których nie korzysta się powszechnie.

Porównanie powszechnie stosowanych metod montażu.

1) Typ sprężynowy wciskany.

a. Najczęściej stosowana metoda montażu w rolkach bez napędu, jest bardzo łatwa i szybka w montażu i demontażu.

b. Pomiędzy wewnętrzną szerokością ramy a rolką należy zachować pewien margines montażowy, który będzie się różnić w zależności od średnicy, otworu i wysokości, zwykle pozostawiając szczelinę od 0,5 do 1 mm po jednej stronie.

c. Aby ustabilizować i wzmocnić ramę, konieczne jest zastosowanie dodatkowych wiązań między ramami.

d. Nie zaleca się montażu rolki zębatej z luźnym połączeniem, np. sprężynowym.

2) Gwint wewnętrzny.

a. Jest to najczęściej stosowana metoda montażu w przenośnikach napędzanych, takich jak rolki zębate, w których rolki i rama są połączone jako pojedyncza jednostka za pomocą śrub na obu końcach.

b. Montaż i demontaż wałka jest stosunkowo czasochłonny.

c. Otwór w ramie nie powinien być zbyt duży, aby zredukować różnicę wysokości rolki po montażu (szczelina wynosi zazwyczaj 0,5 mm, np. w przypadku M8 zaleca się, aby otwór w ramie miał Φ8,5 mm).

d. W przypadku ramy wykonanej z profilu aluminiowego zaleca się wybór konfiguracji o „dużej średnicy wału i małym gwintu”, aby zapobiec przenikaniu wału do profilu aluminiowego po zablokowaniu.

3) Czopy płaskie.

a. Pochodzą z kopalnianych zestawów rolek z rowkami, w których okrągły koniec rdzenia wału jest spłaszczony po obu stronach i zatrzaskiwany w odpowiednim gnieździe ramy, co sprawia, że montaż i demontaż są niezwykle łatwe.

b. Brak ograniczenia kierunkowego w górę, dlatego stosowane głównie jako rolki maszyn taśmowych, nieodpowiednie do transportu mechanicznego, takiego jak koła zębate i pasy wielokomorowe.

Dotyczące załadunku i przewozu ładunków.

Obciążenie: Jest to maksymalne obciążenie, jakie może przenieść rolka, która może być wprawiona w ruch. Na obciążenie wpływa nie tylko obciążenie przenoszone przez pojedynczą rolkę, ale także sposób jej montażu, układ napędowy oraz nośność poszczególnych elementów napędowych. W przenoszeniu mocy obciążenie odgrywa decydującą rolę.

Nośność: Jest to maksymalne obciążenie, jakie może przenieść rolka. Głównymi czynnikami wpływającymi na przenoszenie obciążenia są: cylinder, wał i łożyska, a ich nośność zależy od najsłabszego z nich. Zasadniczo zwiększenie grubości ścianki zwiększa jedynie odporność cylindra na uderzenia i nie ma znaczącego wpływu na nośność.

GCS zastrzega sobie prawo do zmiany wymiarów i danych krytycznych w dowolnym momencie i bez uprzedzenia. Klienci muszą upewnić się, że otrzymają certyfikowane rysunki od GCS przed sfinalizowaniem szczegółów projektu.

Czas publikacji: 05.07.2022