அனைத்து வகைகளுக்கும் மத்தியில்ரோலர் ஐட்லர் கடத்தல்உபகரணங்கள், ரோலர் கன்வேயர்கள் மிகவும் பரந்த அளவிலான பயன்பாடுகளையும், புறக்கணிக்க முடியாத உறுதியான நிலையையும் கொண்டுள்ளன.ரோலர் கன்வேயர்கள் கூரியர், தபால் சேவை, மின் வணிகம், விமான நிலையங்கள், உணவு மற்றும் பானங்கள், ஃபேஷன், வாகனம், துறைமுகங்கள், நிலக்கரி, கட்டுமானப் பொருட்கள் மற்றும் பல்வேறு உற்பத்தித் தொழில்களில் பயன்படுத்தப்படுகின்றன.

ரோலர் கன்வேயர்களுக்கு ஏற்ற பொருட்கள் தட்டையான, உறுதியான தொடர்பு அடிப்பகுதி மேற்பரப்பைக் கொண்டிருக்க வேண்டும், எ.கா. திடமான அட்டைப் பெட்டிகள், தட்டையான அடிப்பகுதி கொண்ட பிளாஸ்டிக் பெட்டிகள், உலோக (எஃகு) தொட்டிகள், மரத் தட்டுகள் போன்றவை. பொருட்களின் தொடர்பு மேற்பரப்பு மென்மையாகவோ அல்லது ஒழுங்கற்றதாகவோ இருக்கும்போது (எ.கா. மென்மையான பைகள், கைப்பைகள், ஒழுங்கற்ற அடிப்பகுதி கொண்ட பாகங்கள் போன்றவை), அவை ரோலர் கடத்தலுக்கு ஏற்றவை அல்ல. பொருட்களுக்கும் ரோலருக்கும் இடையிலான தொடர்பு மேற்பரப்பு மிகவும் சிறியதாக இருந்தால் (புள்ளி தொடர்பு அல்லது வரி தொடர்பு), பொருட்களை கொண்டு செல்ல முடிந்தாலும், ரோலர் எளிதில் சேதமடையும் (பகுதி தேய்மானம், உடைந்த கூம்பு ஸ்லீவ் போன்றவை) மற்றும் உபகரணங்களின் சேவை வாழ்க்கை பாதிக்கப்படும் என்பதையும் கவனத்தில் கொள்ள வேண்டும், எ.கா. கண்ணி அடிப்பகுதி தொடர்பு மேற்பரப்பு கொண்ட உலோக தொட்டிகள்.

ரோலர் வகை தேர்வு

கைமுறையாகத் தள்ளுதல் அல்லது சாய்ந்த இலவச சறுக்கலைப் பயன்படுத்தும் போது, ஒரு அல்லாத இயங்கும் ரோலரைத் தேர்ந்தெடுக்கவும்; ஒரு AC மோட்டார் டிரைவைப் பயன்படுத்தும் போது ஒரு பவர் கன்வேயர் ரோலரைத் தேர்ந்தெடுக்கவும், பவர் கன்வேயர் ரோலர்களை டிரைவ் பயன்முறையைப் பொறுத்து ஒற்றை ஸ்ப்ராக்கெட் டிரைவ் ரோலர்கள், இரட்டை ஸ்ப்ராக்கெட் டிரைவ் ரோலர்கள், ஒத்திசைவான பெல்ட் டிரைவ் ரோலர்கள், மல்டி செங்குத்தாக பெல்ட் டிரைவ் ரோலர்கள், O பெல்ட் டிரைவ் ரோலர்கள் எனப் பிரிக்கலாம்; ஒரு மின்சார ரோலர் டிரைவைப் பயன்படுத்தும் போது ஒரு மின்சார ரோலர் மற்றும் ஒரு பவர் ரோலர் அல்லது ஒரு அல்லாத இயங்கும் ரோலரைத் தேர்ந்தெடுக்கவும். பொருட்கள் கன்வேயர் வரிசையில் குவிவதை நிறுத்த வேண்டியிருக்கும் போது, ஸ்லீவ் குவிப்பு (உராய்வு சரிசெய்ய முடியாதது) மற்றும் சரிசெய்யக்கூடிய குவிப்பு கப்பி ஆகியவற்றின் உண்மையான குவிப்புத் தேவைகளைப் பொறுத்து குவிப்பு கப்பியைத் தேர்ந்தெடுக்கலாம்; கூம்பு உருளையைத் தேர்ந்தெடுக்க பொருட்கள் திருப்புதல் செயலை அடைய வேண்டியிருக்கும் போது, வெவ்வேறு உற்பத்தியாளர்கள் நிலையான கூம்பு உருளை டேப்பர் பொதுவாக 3.6 ° அல்லது 2.4 ° ஆகும், பெரும்பாலும் 3.6 ° ஆகும்.

ரோலர் பொருளின் தேர்வு:

வெவ்வேறு பயன்பாட்டு சூழல்களுக்கு ரோலரின் வெவ்வேறு பொருட்களைத் தேர்வு செய்ய வேண்டும்: குறைந்த வெப்பநிலை சூழலில் பிளாஸ்டிக் பாகங்கள் உடையக்கூடியவை, நீண்ட நேரம் பயன்படுத்த ஏற்றவை அல்ல, எனவே குறைந்த வெப்பநிலை சூழலில் எஃகு ரோலரைத் தேர்வு செய்ய வேண்டும்; ரோலர் பயன்படுத்தும்போது ஒரு சிறிய அளவு தூசியை உருவாக்கும், எனவே அதை தூசி இல்லாத சூழலில் பயன்படுத்த முடியாது; பாலியூரிதீன் வெளிப்புற வண்ணங்களை உறிஞ்சுவது எளிது, எனவே அச்சிடும் வண்ணங்களுடன் அட்டைப்பெட்டிகள் மற்றும் பொருட்களை கொண்டு செல்ல இதைப் பயன்படுத்த முடியாது; துருப்பிடிக்காத எஃகு டிரம் அரிக்கும் சூழலில் தேர்ந்தெடுக்கப்பட வேண்டும்; கடத்தும் பொருள் ரோலரில் அதிக தேய்மானத்தை ஏற்படுத்தும் போது, கால்வனேற்றப்பட்ட ரோலரின் மோசமான தேய்மான எதிர்ப்பு மற்றும் தேய்மானத்திற்குப் பிறகு மோசமான தோற்றம் காரணமாக துருப்பிடிக்காத எஃகு அல்லது கடினமான குரோம் பூசப்பட்ட ரோலரை முடிந்தவரை தேர்ந்தெடுக்க வேண்டும். வேகம், ஏறுதல் மற்றும் பிற காரணங்களின் தேவை காரணமாக, ரப்பர் டிரம் பயன்படுத்தப்படுகிறது, ரப்பர் டிரம் தரையில் உள்ள பொருட்களைப் பாதுகாக்க முடியும், பரிமாற்ற சத்தத்தைக் குறைக்கலாம் மற்றும் பல.

ரோலர் அகலத்தின் தேர்வு:

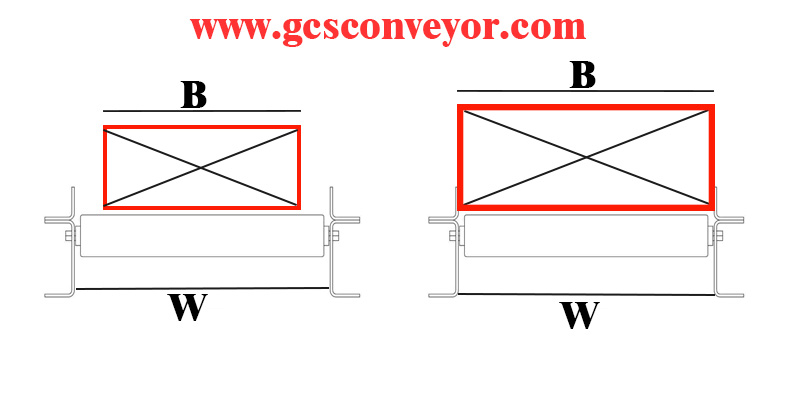

சாதாரண சூழ்நிலைகளில், நேர்கோட்டு கடத்தலுக்கு, டிரம் W இன் நீளம் பொருட்களின் அகலத்தை விட 50~150 மிமீ அகலமாக இருக்கும். நிலைப்படுத்தல் தேவைப்படும்போது, அதை 10~20 மிமீ வரை சிறியதாகத் தேர்ந்தெடுக்கலாம். அடிப்பகுதியில் அதிக விறைப்புத்தன்மை கொண்ட பொருட்களுக்கு, பொருட்களின் அகலம் சாதாரண போக்குவரத்து மற்றும் பாதுகாப்பைப் பாதிக்காமல் ரோல் மேற்பரப்பின் நீளத்தை விட சற்று அதிகமாக இருக்கலாம், பொதுவாக W≥0.8B.

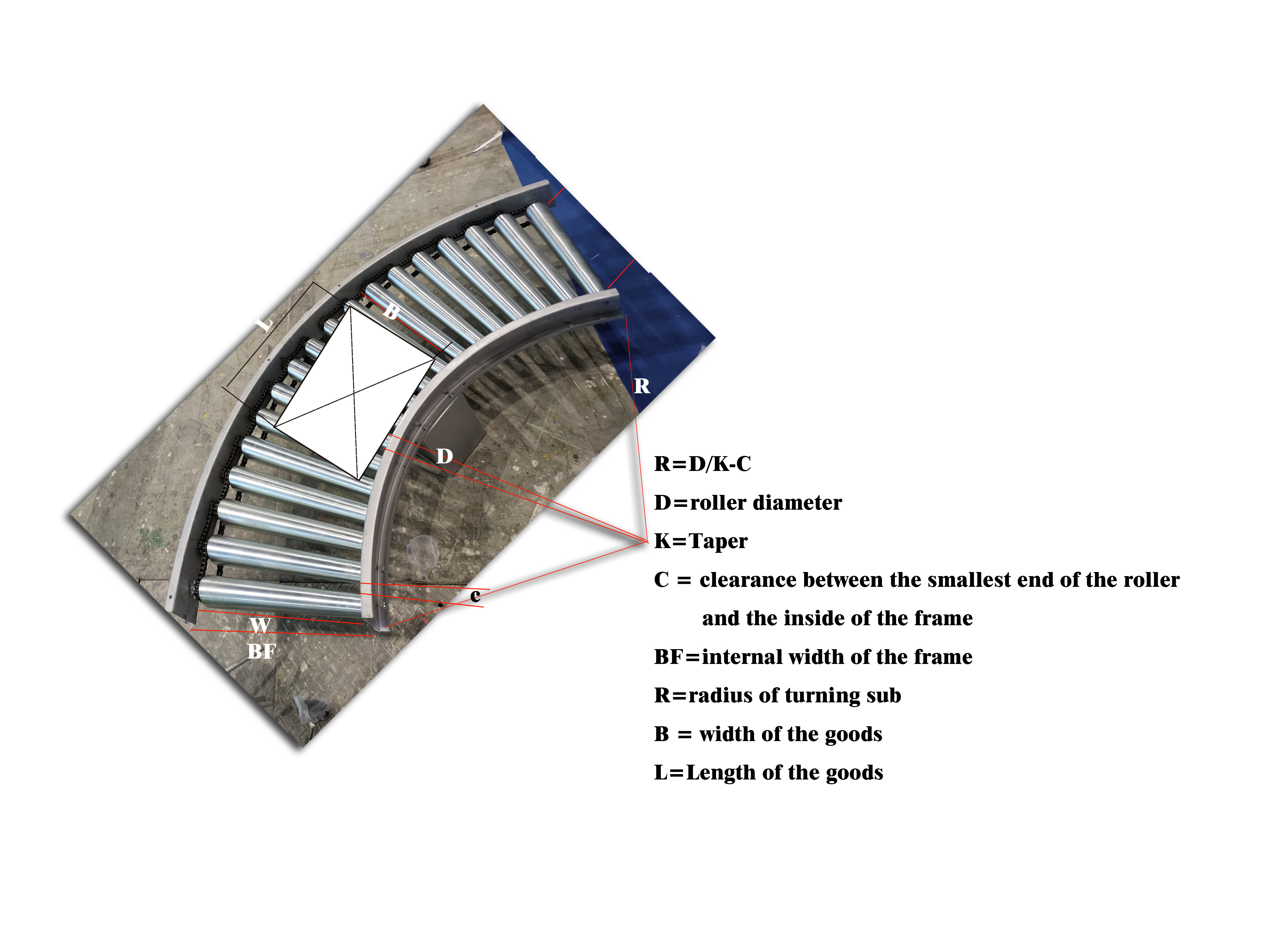

திருப்புப் பிரிவைப் பொறுத்தவரை, அது பொருட்களின் அகலம் மட்டுமல்ல.Bஇது ரோலர் நீளத்தை பாதிக்கிறது.W. பொருட்களின் நீளம் இரண்டும் Lமற்றும் திருப்பு ஆரம் Rஅதன் மீது செல்வாக்கு செலுத்துகின்றன. கீழே உள்ள வரைபடத்தில் உள்ள சூத்திரத்திலிருந்து அல்லது செவ்வக கன்வேயரைத் திருப்புவதன் மூலம் இதைக் கணக்கிடலாம்.எல்*பிகீழே உள்ள வரைபடத்தில் காட்டப்பட்டுள்ளபடி மையப் புள்ளியைச் சுற்றி, கன்வேயர் கன்வேயர் கோட்டின் உள் மற்றும் வெளிப்புற வழிகாட்டி விளிம்புகளைத் தேய்க்காமல் இருப்பதையும், ஒரு குறிப்பிட்ட விளிம்பு இருப்பதையும் உறுதிசெய்கிறது. பின்னர் வெவ்வேறு உற்பத்தியாளர்களின் ரோலர் தரநிலைகளின்படி இறுதி சரிசெய்தல் செய்யப்படுகிறது.

நேரான பகுதி மற்றும் திருப்பப் பிரிவு இரண்டிலும் ஒரே அகலமான பொருட்கள் இருப்பதால், திருப்பப் பிரிவுக்குத் தேவையான உருளையின் நீளம் நேரான பகுதியை விட அதிகமாக இருக்கும். பொதுவாக உருளை கடத்தும் கோட்டின் சீரான நீளம், அதாவது ஒன்றிணைக்க சிரமமாக இருப்பது போன்றவற்றால், நேரான பகுதியை அமைக்க முடியும் என்பதால், திருப்பப் பகுதியை எடுத்துக் கொள்ளுங்கள்.

ரோலர் இடைவெளியின் தேர்வு.

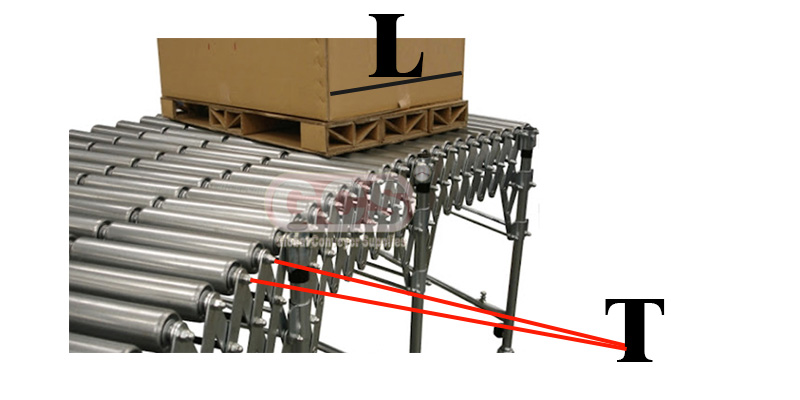

பொருட்களின் சீரான போக்குவரத்தை உறுதி செய்வதற்காக, குறைந்தபட்சம் 3 அல்லது அதற்கு மேற்பட்ட உருளைகள் எந்த நேரத்திலும் பொருட்களை ஆதரிக்க வேண்டும், அதாவது உருளை மைய இடைவெளி T ≤ 1/3 L, பொதுவாக நடைமுறை அனுபவத்தில் (1/4 முதல் 1/5) L வரை எடுத்துக்கொள்ளப்படுகிறது. நெகிழ்வான மற்றும் மெல்லிய பொருட்களுக்கு, பொருட்களின் விலகலையும் கருத்தில் கொள்ள வேண்டும்: உருளை இடைவெளியில் பொருட்களின் விலகல் உருளை இடைவெளியில் 1/500 க்கும் குறைவாக இருக்க வேண்டும், இல்லையெனில், அது இயங்கும் எதிர்ப்பை பெரிதும் அதிகரிக்கும். ஒவ்வொரு உருளையும் அதன் அதிகபட்ச நிலையான சுமையை விட அதிகமாக சுமக்க முடியாது என்பதையும் உறுதிப்படுத்த வேண்டும் (இந்த சுமை அதிர்ச்சிகள் இல்லாமல் சமமாக விநியோகிக்கப்பட்ட சுமை, செறிவூட்டப்பட்ட சுமை இருந்தால், ஒரு பாதுகாப்பு காரணியும் அதிகரிக்கப்பட வேண்டும்)

மேலே உள்ள அடிப்படைத் தேவைகளைப் பூர்த்தி செய்வதோடு கூடுதலாக, ரோலர் பிட்ச் வேறு சில சிறப்புத் தேவைகளையும் பூர்த்தி செய்ய வேண்டும்.

(1) இரட்டை சங்கிலி இயக்கி உருளை மைய தூரம் சூத்திரத்துடன் இணங்க வேண்டும்: மைய தூரம் T=n*p/2, இங்கு n என்பது ஒரு முழு எண், p என்பது சங்கிலி சுருதி, சங்கிலி அரை கொக்கியைத் தவிர்க்க, பொதுவான மைய தூரம் பின்வருமாறு.

| மாதிரி | சுருதி(மிமீ) | பரிந்துரைக்கப்பட்ட மைய தூரம் (மிமீ) | சகிப்புத்தன்மை(மிமீ) | ||||

| 08B11T அறிமுகம் | 12.7 தமிழ் | 69.8 समानी தமிழ் | 82.5 தமிழ் | 95.2 (ஆங்கிலம்) | 107.9 தமிழ் | 120.6 தமிழ் | 0/-0.4 |

| 08B14T க்கு 08B14T வாங்கவும் | 12.7 தமிழ் | 88.9 समानी தமிழ் | 101.6 தமிழ் | 114.3 (ஆங்கிலம்) | 127 (ஆங்கிலம்) | 139.7 தமிழ் | 0/-0.4 |

| 10A13T அறிமுகம் | 15.875 (ஆங்கிலம்) | 119 (ஆங்கிலம்) | 134.9 தமிழ் | 150.8 (150.8) தமிழ் | 166.6 (ஆங்கிலம்) | 182.5 (ஆங்கிலம்) | 0/-0.4 |

| 10B15T க்கு 10B15T வாங்கவும் | 15.875 (ஆங்கிலம்) | 134.9 தமிழ் | 150.8 (150.8) தமிழ் | 166.6 (ஆங்கிலம்) | 182.5 (ஆங்கிலம்) | -198.4 | 0/-0.7 |

2) ஒத்திசைவான பெல்ட் ஏற்பாட்டின் மைய தூரம் ஒப்பீட்டளவில் கடுமையான வரம்பைக் கொண்டுள்ளது, பொதுவான இடைவெளி மற்றும் பொருந்தக்கூடிய ஒத்திசைவான பெல்ட் வகை பின்வருமாறு (பரிந்துரைக்கப்பட்ட சகிப்புத்தன்மை: +0.5/0மிமீ)

| டைமிங் பெல்ட் அகலம்: 10மிமீ | ||

| ரோலர் பிட்ச்(மிமீ) | டைமிங் பெல்ட் மாதிரி | டைமிங் பெல்ட்டின் பற்கள் |

| 60 | 10-டி5-250 | 50 |

| 75 | 10-டி5-280 | 56 |

| 85 | 10-டி5-300 | 60 |

| 100 மீ | 10-டி5-330 | 66 |

| 105 தமிழ் | 10-டி5-340 | 68 |

| 135 தமிழ் | 10-டி5-400 | 80 |

| 145 தமிழ் | 10-டி5-420 | 84 |

| 160 தமிழ் | 10-டி5-450 | 90 |

3) மல்டி-வி பெல்ட் டிரைவில் உள்ள உருளைகளின் சுருதியை பின்வரும் அட்டவணையிலிருந்து தேர்ந்தெடுக்க வேண்டும்.

| ரோலர் பிட்ச்(மிமீ) | பாலி-வீ பெல்ட் வகைகள் | |

| 2 பள்ளங்கள் | 3 பள்ளங்கள் | |

| 60-63 | 2PJ256 அறிமுகம் | 3PJ256 அறிமுகம் |

| 73-75 | 2PJ286 அறிமுகம் | 3PJ286 அறிமுகம் |

| 76-78 | 2PJ290 அறிமுகம் | 3PJ290 அறிமுகம் |

| 87-91 | 2PJ314 அறிமுகம் | 3PJ314 அறிமுகம் |

| 97-101 | 2PJ336 அறிமுகம் | 3PJ336 அறிமுகம் |

| 103-107 | 2PJ346 அறிமுகம் | 3PJ346 அறிமுகம் |

| 119-121, 119-121 | 2PJ376 அறிமுகம் | 3PJ376 அறிமுகம் |

| 129-134 | 2PJ416 அறிமுகம் | 3PJ416 அறிமுகம் |

| 142-147 | 2PJ435 அறிமுகம் | 3PJ435 அறிமுகம் |

| 157-161 | 2PJ456 அறிமுகம் | 3PJ456 அறிமுகம் |

4) O பெல்ட்டை ஓட்டும்போது, வெவ்வேறு O பெல்ட் உற்பத்தியாளர்களின் பரிந்துரைகளின்படி வெவ்வேறு முன் ஏற்றுதல் தேர்ந்தெடுக்கப்பட வேண்டும், பொதுவாக 5%~8% (அதாவது, 5%~8% கோட்பாட்டு அடி விட்டம் வளைய நீளத்திலிருந்து முன் ஏற்றுதல் நீளமாகக் கழிக்கப்படுகிறது)

5) டர்னிங் டிரம்மைப் பயன்படுத்தும் போது, இரட்டைச் சங்கிலி இயக்ககத்திற்கான டிரம் இடைவெளியின் கோணம் 5°க்குக் குறைவாகவோ அல்லது சமமாகவோ இருக்க பரிந்துரைக்கப்படுகிறது, மேலும் மல்டி-வெட்ஜ் பெல்ட்டின் மைய தூரம் 73.7மிமீ தேர்வு செய்ய பரிந்துரைக்கப்படுகிறது.

நிறுவல் முறை தேர்வு:

உருளைக்கு பல்வேறு நிறுவல் முறைகள் உள்ளன, அதாவது ஸ்பிரிங் பிரஸ்ஸிங் வகை, உள் நூல், வெளிப்புற நூல், தட்டையான டெனான், அரை வட்ட தட்டையான (D வகை), முள் துளை, முதலியன. அவற்றில், உள் நூல் பொதுவாகப் பயன்படுத்தப்படுகிறது, அதைத் தொடர்ந்து ஸ்பிரிங் பிரஸ்ஸிங், மற்றும் பிற வழிகள் பொதுவாகப் பயன்படுத்தப்படாத குறிப்பிட்ட சந்தர்ப்பங்களில் பயன்படுத்தப்படுகின்றன.

பொதுவாகப் பயன்படுத்தப்படும் பெருகிவரும் முறைகளின் ஒப்பீடு.

1) ஸ்பிரிங் பிரஸ்-இன் வகை.

a. மின்சாரம் இல்லாத உருளைகளில் பொதுவாகப் பயன்படுத்தப்படும் மவுண்டிங் முறை, நிறுவவும் பிரிக்கவும் மிகவும் எளிதானது மற்றும் விரைவானது.

b. சட்டகத்தின் உள் அகலத்திற்கும் உருளைக்கும் இடையில் ஒரு குறிப்பிட்ட நிறுவல் விளிம்பு தேவைப்படுகிறது, இது விட்டம், துளை மற்றும் உயரத்தைப் பொறுத்து மாறுபடும், பொதுவாக ஒரு பக்கத்தில் 0.5 முதல் 1 மிமீ இடைவெளியை விட்டுச்செல்கிறது.

c. சட்டத்தை நிலைப்படுத்தவும் வலுப்படுத்தவும் சட்டங்களுக்கு இடையில் கூடுதல் இணைப்புகள் தேவை.

d. ஸ்ப்ராக்கெட் ரோலரை ஸ்பிரிங் பிரஸ்-இன் வகை போன்ற தளர்வான இணைப்புடன் பொருத்துவது பரிந்துரைக்கப்படவில்லை.

2) உள் நூல்.

a. ஸ்ப்ராக்கெட் ரோலர்கள் போன்ற இயங்கும் கன்வேயர்களில் இது மிகவும் பொதுவாகப் பயன்படுத்தப்படும் மவுண்டிங் முறையாகும், இதில் ரோலர்களும் சட்டகமும் இரு முனைகளிலும் போல்ட்கள் மூலம் ஒற்றை அலகாக இணைக்கப்படுகின்றன.

b. ரோலரை நிறுவி அகற்றுவது ஒப்பீட்டளவில் நேரத்தை எடுத்துக்கொள்ளும்.

c. நிறுவிய பின் ரோலரின் உயர வேறுபாட்டைக் குறைக்க சட்டத்தில் உள்ள துளை மிகப் பெரியதாக இருக்கக்கூடாது (இடைவெளி பொதுவாக 0.5 மிமீ, எடுத்துக்காட்டாக, M8 க்கு, சட்டத்தில் உள்ள துளை Φ8.5 மிமீ இருக்க வேண்டும் என்று பரிந்துரைக்கப்படுகிறது).

d. சட்டகம் அலுமினிய சுயவிவரத்தால் செய்யப்பட்டிருந்தால், பூட்டப்பட்ட பிறகு தண்டு அலுமினிய சுயவிவரத்தில் ஊடுருவுவதைத் தடுக்க "பெரிய தண்டு விட்டம் மற்றும் சிறிய நூல்" உள்ளமைவைத் தேர்வு செய்ய பரிந்துரைக்கப்படுகிறது.

3) தட்டையான டெனான்கள்.

a. சுரங்க துளையிடப்பட்ட ரோலர் செட்களிலிருந்து பெறப்பட்டது, அங்கு வட்ட தண்டு மைய முனை இருபுறமும் தட்டையாக அரைக்கப்பட்டு தொடர்புடைய பிரேம் ஸ்லாட்டில் பொருத்தப்படுகிறது, இது நிறுவலையும் அகற்றலையும் மிகவும் எளிதாக்குகிறது.

b. மேல்நோக்கிய திசை கட்டுப்பாடு இல்லாதது, எனவே பெரும்பாலும் பெல்ட் இயந்திர உருளைகளாகப் பயன்படுத்தப்படுகிறது, ஸ்ப்ராக்கெட்டுகள் மற்றும் பல-அறை பெல்ட்கள் போன்ற சக்தி கடத்தலுக்கு ஏற்றதல்ல.

சுமை மற்றும் சுமை சுமந்து செல்வது குறித்து.

சுமை: இது ஒரு ரோலரில் சுமக்கக்கூடிய அதிகபட்ச சுமையாகும், அதை இயக்க முடியும். சுமை ஒரு ரோலரால் சுமக்கப்படும் சுமையால் மட்டுமல்ல, ரோலரின் நிறுவல் வடிவம், இயக்கி ஏற்பாடு மற்றும் இயக்கி கூறுகளின் இயக்கி திறன் ஆகியவற்றாலும் பாதிக்கப்படுகிறது. சக்தி பரிமாற்றத்தில், சுமை ஒரு தீர்க்கமான பாத்திரத்தை வகிக்கிறது.

சுமை தாங்கி: இது ஒரு உருளை சுமக்கக்கூடிய அதிகபட்ச சுமை. சுமை தாங்குதலை பாதிக்கும் முக்கிய காரணிகள்: சிலிண்டர், தண்டு மற்றும் தாங்கு உருளைகள், மேலும் அவை அனைத்திலும் பலவீனமானவற்றால் தீர்மானிக்கப்படுகின்றன. பொதுவாக, சுவரின் தடிமன் அதிகரிப்பது சிலிண்டரின் தாக்க எதிர்ப்பை மட்டுமே அதிகரிக்கிறது மற்றும் சுமை சுமக்கும் திறனில் குறிப்பிடத்தக்க விளைவை ஏற்படுத்தாது.

எந்த அறிவிப்பும் இல்லாமல் எந்த நேரத்திலும் பரிமாணங்களையும் முக்கியமான தரவையும் மாற்ற GCS உரிமையை கொண்டுள்ளது. வடிவமைப்பு விவரங்களை இறுதி செய்வதற்கு முன், GCS இலிருந்து சான்றளிக்கப்பட்ட வரைபடங்களைப் பெறுவதை வாடிக்கையாளர்கள் உறுதி செய்ய வேண்டும்.

இடுகை நேரம்: ஜூலை-05-2022