بكرات ناقل الحزامبكرات تُستخدم على فترات منتظمة لدعم الجانبين النشط والعائد للحزام الناقل. صُنعت بدقة، ورُكّبت بدقة، وجاهزة للاستخدام.بكرات صيانةضرورية للتشغيل السلس والفعال لناقل الحزام.مصنعي ناقل الأسطوانة GCSيمكننا تخصيص بكرات بأقطار متنوعة، وتتميز منتجاتنا بتركيبات مانعة للتسرب خاصة لضمان عدم الحاجة إلى صيانة إضافية. يُعد قطر البكرة، وتصميم المحمل، ومتطلبات المانعة للتسرب من العوامل الرئيسية المؤثرة على مقاومة الاحتكاك. يعتمد اختيار قطر البكرة وحجم المحمل والعمود المناسبين على نوع الخدمة، والحمل المراد نقله، وسرعة السير، وظروف التشغيل. إذا كانت لديك أي استفسارات حول حلول تصميم ناقل الأسطوانة، فلا تتردد في التواصل معنا.مسؤول في هيئة الخدمات العامةوسيكون لدينا مهندس متخصص في تصميم الناقلات الأسطوانية تحت تصرفك.

1. تصنيف مجموعات الأسطوانات.

وفقًا للاختلاف، تدعم بكرات الناقل تشغيل الحمل للحزام الناقل وتدعم بكرات العودة تشغيل العودة الفارغ للحزام الناقل.

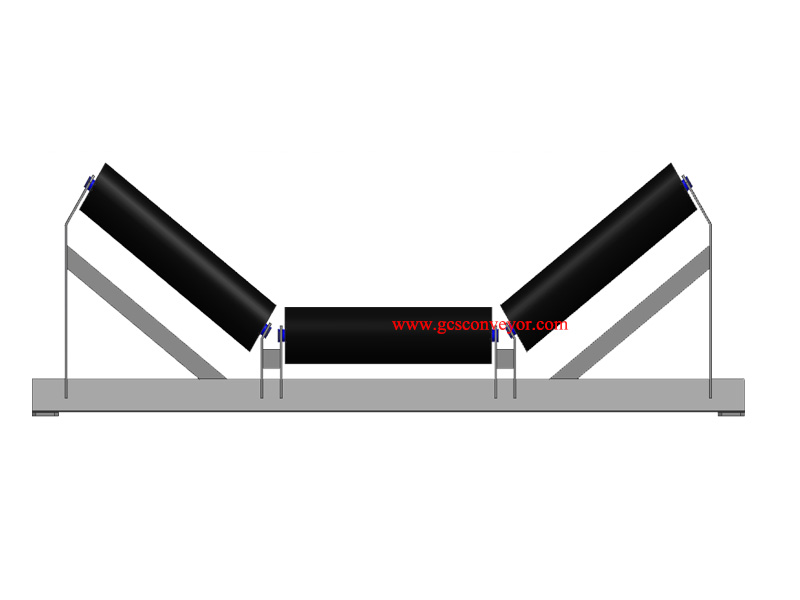

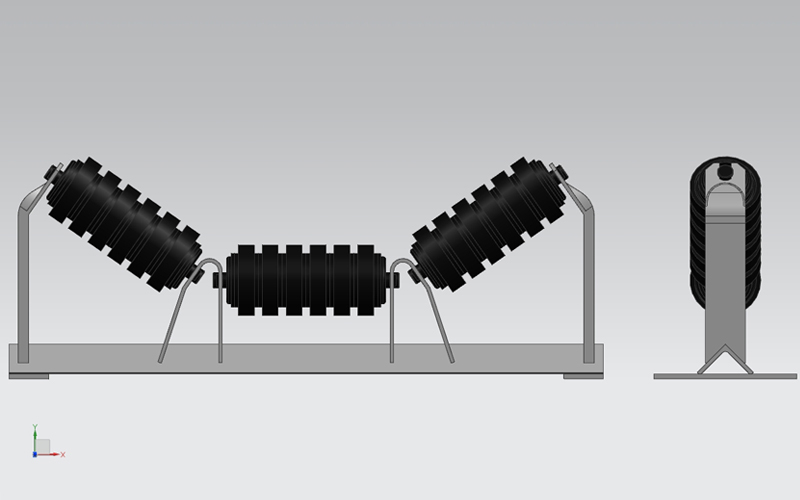

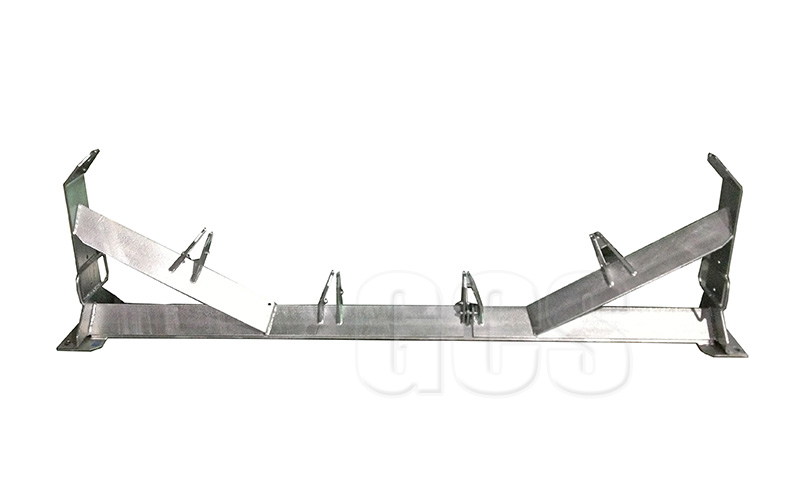

1.1 مجموعات بكرات الناقل.

عادةً ما يكون جانب حمل الحمولة في مجموعة بكرات النقل هو مجموعة بكرات حوضية، تُستخدم لنقل المواد ومنع انسكابها واتساخها أو إتلافها. تتكون بكرات النقل عادةً من 2 أو 3 أو 5 بكرات مرتبة في شكل أخدود، ويمكن تخصيصها بزوايا أخدود 15 درجة، 20 درجة، 25 درجة، 30 درجة، 35 درجة، 40 درجة، 45 درجة، و50 درجة. زاوية التشقق 15 درجة متاحة فقط لفتحتي بكرتين. عند الحاجة إلى ميزات خاصة أخرى، يمكن أيضًا استخدام مجموعات بكرات حوضية للصدمات، ومجموعات بكرات عمودية ذاتية المحاذاة، ومجموعات بكرات جارلاند معلقة.

1.2 مجموعة أسطوانة العودة.

مجموعة بكرات الإرجاع، كما يوحي اسمها، هي مجموعة بكرات تُستخدم على جانب الإرجاع من السير، وهي لا تلامس المادة، بل تدعم السير حتى نقطة انطلاق الناقل. عادةً ما تُعلق هذه البكرات أسفل الحافة السفلية للعارضة الطولية التي تدعم بكرات الناقل. يُفضل تركيب بكرات الإرجاع بحيث يمكن رؤية مسار الإرجاع للسير أسفل هيكل الناقل. من بين مجموعات بكرات الإرجاع الشائعة: بكرات إرجاع مسطحة، وبكرات إرجاع على شكل حرف V، وبكرات إرجاع ذاتية التنظيف، وبكرات إرجاع ذاتية المحاذاة.

2. المسافة بين الأسطوانات.

العوامل التي يجب مراعاتها عند اختيار المسافة بين البكرات هي وزن السير، ووزن المادة، وتصنيف حمل البكرة، وانحناء السير، وعمر البكرة، وتصنيف شد السير، ونصف قطر الانحناء الرأسي. لتصميم واختيار الناقل بشكل عام، يقتصر انحناء السير على 2% من زاوية ميل البكرة عند أدنى شد. كما يُؤخذ حد الانحناء أثناء تشغيل الناقل وإيقافه في الاعتبار عند الاختيار العام. في حال زيادة انحناء السير المُخَدَّد بين بكرات الحوض، فقد تتسرب المواد من حافة السير. لذا، يُساعد اختيار زاوية ميل البكرة المناسبة على تحسين كفاءة تشغيل الناقل ومنع حدوث الأعطال.

2.1 تباعد أسطوانة العودة:

توجد معايير للمسافة الطبيعية الموصى بها بين بكرات الإرجاع لأعمال النقل بالسيور. بالنسبة للأحزمة الأثقل التي يبلغ عرضها 1200 مم أو أكثر، يُنصح بتحديد المسافة بين بكرات الإرجاع بناءً على تصنيف حمل الأسطوانة وارتخاء الحزام.

2.1 تباعد الأسطوانات عند نقطة التحميل.

عند نقطة التحميل، يجب أن تحافظ مسافات البكرات على ثبات الحزام وملامسته للحافة المطاطية لغطاء التحميل على طوله. إن الاهتمام بمسافات البكرات عند نقطة التحميل سيقلل من تسرب المواد أسفل الغطاء، كما سيقلل من تآكل غطاء الحزام. يُرجى العلم أنه في حال استخدام بكرات صدمات في منطقة التحميل، يجب ألا يكون تصنيفها أعلى من التصنيف القياسي. تتطلب الممارسات الجيدة أن يسمح تباعد البكرات أسفل منطقة التحميل لمعظم الحمولة بالالتصاق بالحزام بين البكرات.

2.3 تباعد بكرات الحوض المجاورة لبكرة الذيل.

مع تمدد حافة الحزام من آخر بكرة قاع مثبتة إلى بكرة الذيل، يزداد الشد على الحافة الخارجية. إذا تجاوز الشد على حافة الحزام حد مرونة الهيكل، فإنه يتمدد بشكل دائم ويؤدي إلى صعوبات في تدريب الحزام. من ناحية أخرى، إذا كانت البكرات الواصلة بعيدة جدًا عن بكرة الذيل، فقد يحدث تسرب للحمل. تُعد المسافة عاملًا مهمًا في التحول من شكل القاع إلى الشكل المسطح. بناءً على مسافة الانتقال، يمكن استخدام بكرة قاع واحدة أو اثنتين أو أكثر لدعم الحزام بين آخر بكرة قاع قياسية وبكرة الذيل. يمكن وضع هذه البكرات الخاملة بزاوية ثابتة أو زاوية مركزية قابلة للتعديل.

3. اختيار الأسطوانات.

يمكن للعميل تحديد نوع البكرات المناسبة حسب ظروف الاستخدام. هناك معايير مختلفة في صناعة البكرات، ومن السهل تقييم جودة البكرات وفقًا لها. يمكن لمصنعي ناقلات البكرات من GCS تصنيع بكرات وفقًا لمعايير وطنية مختلفة، لذا لا تترددوا في التواصل معنا عند الحاجة.

3.1 التصنيفات وعمر الأسطوانة.

يُحدَّد عمر خدمة الأسطوانة بمجموعة من العوامل، مثل السدادات، والمحامل، وسمك الغلاف، وسرعة السير، وحجم الكتلة/كثافة المادة، والصيانة، والبيئة، ودرجة الحرارة، ومجموعة CEMA المناسبة من البكرات لتحمل أقصى حمل مُحتسب للأسطوانة. على الرغم من أن عمر خدمة المحمل يُستخدم غالبًا كمؤشر على عمر خدمة الترس الخامل، إلا أنه يجب إدراك أن تأثير متغيرات أخرى (مثل فعالية السدادات) قد يكون أكثر أهمية من المحامل في تحديد عمر الترس الخامل. ومع ذلك، بما أن تصنيف المحمل هو المتغير الوحيد الذي تُوفر له الاختبارات المعملية قيمة قياسية، فإن CEMA تستخدم المحامل لتحديد عمر خدمة البكرات.

3.2 نوع مادة البكرات.

تُستخدم مواد مختلفة، حسب ظروف الاستخدام، مثل البولي يوريثان (PU)، والبولي إيثيلين عالي الكثافة (HDPE)، والفولاذ الكربوني Q235، والفولاذ المقاوم للصدأ. لتحقيق مقاومة درجات الحرارة العالية والتآكل ومقاومة اللهب، نستخدم غالبًا موادًا محددة في صناعة البكرات.

3.3 تحميل الأسطوانات.

لاختيار فئة (سلسلة) بكرات CEMA المناسبة، من الضروري حساب حمل التدحرج. تُحسب أحمال البكرات عند أقصى أو أقصى ظروف. بالإضافة إلى عدم محاذاة الهيكل، يجب على مصمم ناقل الحزام دراسة جميع الظروف المتعلقة بحساب حمل عدم المحاذاة (IML) للبكرات بدقة. يجب معالجة الانحرافات في ارتفاع البكرات بين البكرات الثابتة القياسية والبكرات الكروية (أو أنواع خاصة أخرى) من خلال اختيار سلسلة البكرات أو التحكم في تصميم الناقل وتركيبه.

3.4 سرعة الحزام.

تؤثر سرعة السير على العمر الافتراضي المتوقع للمحمل. ومع ذلك، تعتمد السرعة المناسبة للسير الناقل أيضًا على خصائص المادة المراد نقلها، والسعة المطلوبة، وشد السير المستخدم. يعتمد عمر المحمل (L10) على عدد دورات غلاف المحمل. كلما زادت سرعة السير، زاد عدد الدورات في الدقيقة، وبالتالي قصر العمر الافتراضي لعدد معين من الدورات. جميع تصنيفات عمر CEMA L10 مبنية على 500 دورة في الدقيقة.

3.5 قطر الأسطوانة.

عند سرعة سير معينة، يؤدي استخدام بكرة ذات قطر أكبر إلى زيادة عمر محامل التباطؤ. بالإضافة إلى ذلك، وبفضل السرعة الأصغر، يكون تلامس البكرات ذات القطر الأكبر مع السير أقل، مما يقلل من تآكل الهيكل ويطيل عمره الافتراضي.

تحتفظ شركة GCS بالحق في تغيير الأبعاد والبيانات المهمة في أي وقت دون إشعار مسبق. يجب على العملاء التأكد من استلامهم رسومات معتمدة من GCS قبل الانتهاء من تفاصيل التصميم.

وقت النشر: 1 سبتمبر 2022