Bandförderrollensind Rollen, die in regelmäßigen Abständen eingesetzt werden, um die aktive und die untere Seite des Förderbandes zu stützen. Präzise gefertigt, sorgfältig montiert und gutgewartete Rollensind für den reibungslosen und effizienten Betrieb eines Bandförderers unerlässlich.GCS-RollenfördererherstellerWir fertigen Rollen in einem breiten Durchmesserspektrum. Unsere Produkte verfügen über spezielle Dichtungskonstruktionen, die einen wartungsfreien Betrieb ohne Nachschmierung ermöglichen. Rollendurchmesser, Lagerkonstruktion und Dichtungsanforderungen sind die wichtigsten Faktoren, die den Reibungswiderstand beeinflussen. Die Auswahl des passenden Rollendurchmessers sowie der Lager- und Wellengröße richtet sich nach der Einsatzart, der zu transportierenden Last, der Bandgeschwindigkeit und den Betriebsbedingungen. Bei Fragen zu Rollenförderer-Designlösungen wenden Sie sich bitte an dieGCS-Beamterund wir stellen Ihnen einen spezialisierten Konstrukteur für Rollenbahnen zur Verfügung.

1. Klassifizierung von Rollensätzen.

Entsprechend der Differenzierung unterstützen die Tragrollen den Lastlauf des Förderbandes und die Umlenkrollen den Leerlauf des Förderbandes.

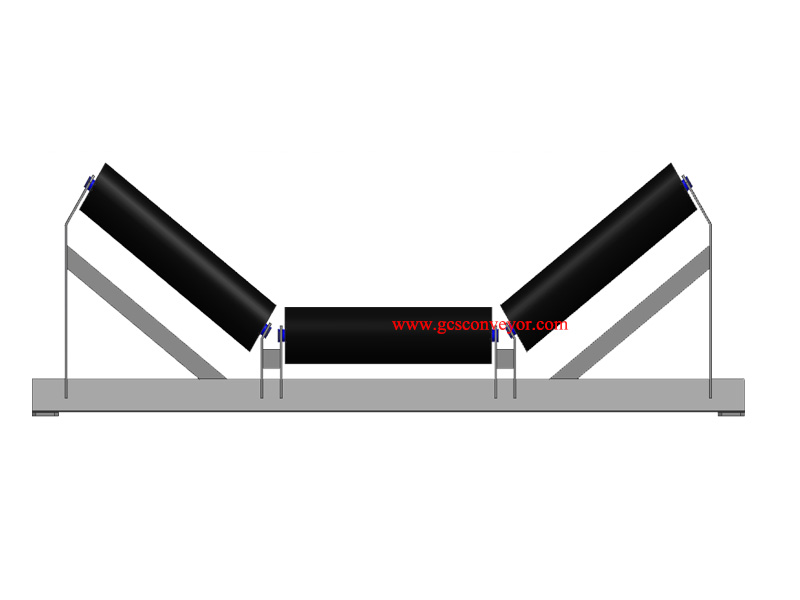

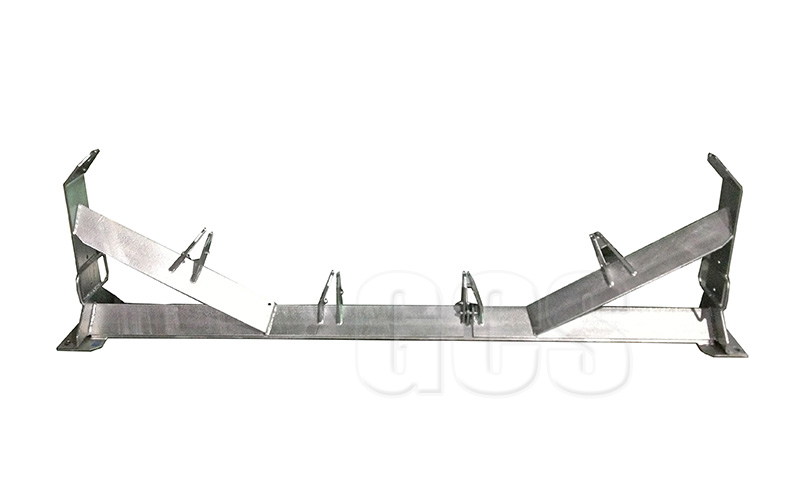

1.1 Tragrollensätze.

Die lasttragende Seite des Tragrollensatzes ist üblicherweise ein Muldenrollensatz. Er dient der Materialführung und verhindert, dass Material herausläuft und das Band verschmutzt oder beschädigt. Die Tragrollen bestehen üblicherweise aus 2, 3 oder 5 Rollen in Rillenanordnung, die mit Rillenwinkeln von 15°, 20°, 25°, 30°, 35°, 40°, 45° und 50° individuell angepasst werden können. Der 15-Grad-Schlitzwinkel ist nur für zwei Rollenschlitze verfügbar. Wenn weitere Sonderfunktionen erforderlich sind, können auch Prallmuldenrollensätze, selbstausrichtende Vertikalrollensätze und hängende Girlandenrollensätze eingesetzt werden.

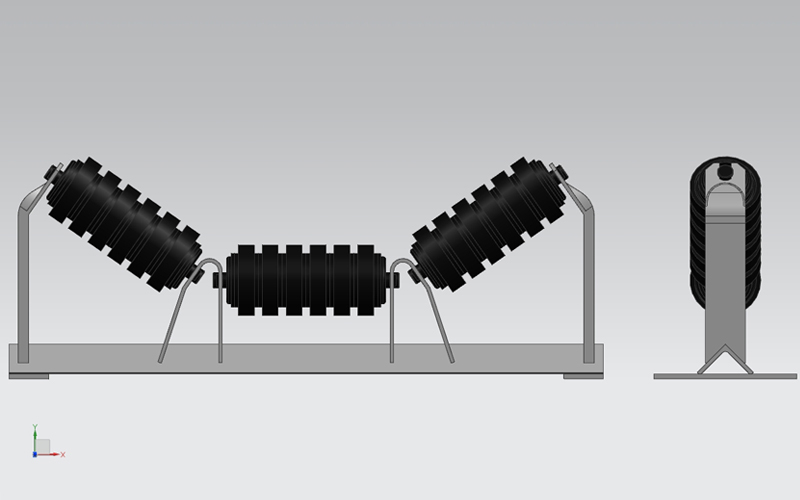

1.2 Umlenkrollensatz.

Der Umlenkrollensatz ist, wie der Name schon sagt, der Rollensatz auf der Rücklaufseite des Bandes. Er berührt das Material nicht, sondern stützt das Band zurück zum Ausgangspunkt des Förderers. Diese Rollen sind üblicherweise unterhalb des unteren Flansches des Längsträgers aufgehängt, der die Tragrollen trägt. Umlenkrollen werden vorzugsweise so montiert, dass der Rücklauf des Bandes unterhalb des Förderrahmens sichtbar ist. Gängige Umlenkrollensätze sind flache Umlenkrollensätze, V-Umlenkrollensätze, selbstreinigende Umlenkrollensätze und selbstausrichtende Umlenkrollensätze.

2. Abstand zwischen den Rollen.

Bei der Wahl des Rollenabstands sind Bandgewicht, Materialgewicht, Rollentragfähigkeit, Banddurchhang, Rollenlebensdauer, Bandleistung, Bandspannung und vertikaler Kurvenradius zu berücksichtigen. Bei der allgemeinen Auslegung und Auswahl von Förderanlagen ist der Banddurchhang bei minimaler Spannung auf 2 % des Rollenabstands begrenzt. Die Durchhanggrenze beim Anfahren und Stoppen des Förderers wird ebenfalls bei der Gesamtauswahl berücksichtigt. Bei übermäßigem Durchhang des Rillenbandes zwischen den Muldenrollen kann Material über die Bandkante hinauslaufen. Die Wahl des richtigen Rollenabstands kann daher dazu beitragen, die Effizienz des Förderbetriebs zu verbessern und Ausfälle zu vermeiden.

2.1 Abstand der Umlenkrollen:

Es gibt Normen für den empfohlenen Normalabstand von Umlenkrollen für allgemeine Bandförderarbeiten. Bei schwereren Bändern mit einer Breite von 1.200 mm oder mehr wird empfohlen, den Abstand der Umlenkrollen anhand der Rollentragfähigkeit und der Banddurchbiegung zu bestimmen.

2.1 Abstand der Rollen an der Ladestelle.

Am Ladepunkt sollte der Abstand der Rollen das Band stabil halten und es über seine gesamte Länge mit der Gummikante der Ladeschürze in Kontakt halten. Sorgfältige Beachtung des Rollenabstands am Ladepunkt minimiert Materialverlust unter der Schürze und minimiert den Verschleiß der Bandabdeckung. Beachten Sie, dass bei Verwendung von Prallrollen im Ladebereich die Nennleistung der Prallrollen nicht höher sein darf als die Standardleistung der Rollen. In der Praxis sollte der Abstand der Rollen unterhalb des Ladebereichs so gewählt werden, dass der Großteil der Ladung zwischen den Rollen auf das Band trifft.

2.3 Abstand der Muldenrollen neben der Umlenktrommel.

Da die Gurtkante vom letzten Muldenrollensatz bis zur Umlenktrommel gedehnt wird, erhöht sich die Spannung an der Außenkante. Übersteigt die Spannung an der Gurtkante die Elastizitätsgrenze der Karkasse, wird die Gurtkante dauerhaft gedehnt, was zu Problemen beim Gurttraining führt. Sind die Muldenrollen hingegen zu weit von der Umlenktrommel entfernt, kann es zu Lastüberlauf kommen. Der Abstand ist beim Übergang von der Mulde zur flachen Form wichtig. Je nach Übergangsabstand können eine, zwei oder mehrere Übergangsmuldenrollen eingesetzt werden, um den Gurt zwischen der letzten Standardmuldenrolle und der Umlenktrommel zu stützen. Diese Umlenkrollen können in einem festen oder einem einstellbaren zentralen Winkel positioniert werden.

3. Auswahl der Rollen.

Der Kunde kann anhand seines Einsatzszenarios den passenden Rollentyp auswählen. In der Rollenindustrie gelten verschiedene Normen, anhand derer sich die Qualität der Rollen leicht beurteilen lässt. GCS-Rollenfördererhersteller können Rollen nach verschiedenen nationalen Normen herstellen. Kontaktieren Sie uns daher gerne bei Bedarf.

3.1 Nennwerte und Rollenlebensdauer.

Die Lebensdauer einer Rolle wird durch eine Kombination von Faktoren wie Dichtungen, Lagern, Manteldicke, Bandgeschwindigkeit, Blockgröße/Materialdichte, Wartung, Umgebung, Temperatur und einer geeigneten CEMA-Rollenreihe zur Bewältigung der maximal berechneten Rollenlast bestimmt. Obwohl die Lagerlebensdauer oft als Indikator für die Lebensdauer der Tragrolle verwendet wird, sollte beachtet werden, dass der Einfluss anderer Variablen (z. B. der Dichtungswirkung) bei der Bestimmung der Tragrollenlebensdauer wichtiger sein kann als die Lager. Da die Lagerleistung jedoch die einzige Variable ist, für die Labortests einen Standardwert liefern, verwendet CEMA Lager für die Lebensdauer der Rollen.

3.2 Materialart der Rollen.

Je nach Einsatzszenario kommen unterschiedliche Materialien zum Einsatz, wie beispielsweise PU, HDPE, Q235-Kohlenstoffstahl und Edelstahl. Um eine gewisse Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und Flammschutzwirkung zu erreichen, verwenden wir häufig spezielle Materialien für die Walzen.

3.3 Belastung der Rollen.

Um die richtige CEMA-Rollenklasse (-serie) auszuwählen, ist die Berechnung der Rollenlast erforderlich. Die Rollenlasten werden für Spitzen- oder Maximalbedingungen berechnet. Neben strukturellen Fehlausrichtungen muss der Konstrukteur des Förderbandes alle für die Berechnung der Fehlausrichtungslast (IML) der Rollen relevanten Bedingungen gründlich untersuchen. Abweichungen in der Rollenhöhe zwischen Standard-Festrollen und Pendelrollen (oder anderen Sonderrollentypen) sollten bei der Auswahl der Rollenserie oder durch die Steuerung der Förderbandkonstruktion und -installation berücksichtigt werden.

3.4 Bandgeschwindigkeit.

Die Bandgeschwindigkeit beeinflusst die erwartete Lagerlebensdauer. Die geeignete Förderbandgeschwindigkeit hängt jedoch auch von den Eigenschaften des zu fördernden Materials, der benötigten Kapazität und der verwendeten Bandspannung ab. Die Lagerlebensdauer (L10) hängt von der Drehzahl des Lagergehäuses ab. Je höher die Bandgeschwindigkeit, desto höher die Umdrehungen pro Minute und desto kürzer die Lebensdauer bei einer bestimmten Drehzahl. Alle CEMA L10-Lebensdauerangaben basieren auf 500 U/min.

3,5 Rollendurchmesser.

Bei einer bestimmten Bandgeschwindigkeit erhöht die Verwendung einer Rolle mit größerem Durchmesser die Anzahl der Umlenklager. Darüber hinaus haben die Rollen mit größerem Durchmesser aufgrund der geringeren Geschwindigkeit weniger Kontakt mit dem Band, was zu weniger Verschleiß am Gehäuse und einer längeren Lebensdauer führt.

GCS behält sich das Recht vor, Abmessungen und wichtige Daten jederzeit und ohne Vorankündigung zu ändern. Kunden müssen sicherstellen, dass sie zertifizierte Zeichnungen von GCS erhalten, bevor sie die Konstruktionsdetails finalisieren.

Beitragszeit: 01.09.2022