Rodillos transportadores de bandaSon rodillos que se utilizan a intervalos regulares para soportar los lados activo y de retorno de la banda transportadora. Fabricados con precisión, instalados rigurosamente y bien...rodillos mantenidosson esenciales para el funcionamiento suave y eficiente de una cinta transportadora.Fabricantes de transportadores de rodillos GCSPodemos personalizar rodillos en una amplia gama de diámetros y nuestros productos cuentan con estructuras de sellado especiales para lograr cero mantenimiento sin necesidad de relubricación. El diámetro del rodillo, el diseño del rodamiento y los requisitos de sellado son los principales factores que influyen en la resistencia a la fricción. La selección del diámetro del rodillo, el rodamiento y el tamaño del eje adecuados se basa en el tipo de servicio, la carga a transportar, la velocidad de la banda y las condiciones de operación. Si tiene alguna pregunta sobre soluciones de diseño de transportadores de rodillos, no dude en contactarnos.Oficial de GCSy tendremos a su disposición un ingeniero especialista en diseño de transportadores de rodillos.

1. Clasificación de los juegos de rodillos.

Según la diferencia, los rodillos portadores soportan el movimiento de carga de la cinta transportadora y los rodillos de retorno soportan el movimiento de retorno en vacío de la cinta transportadora.

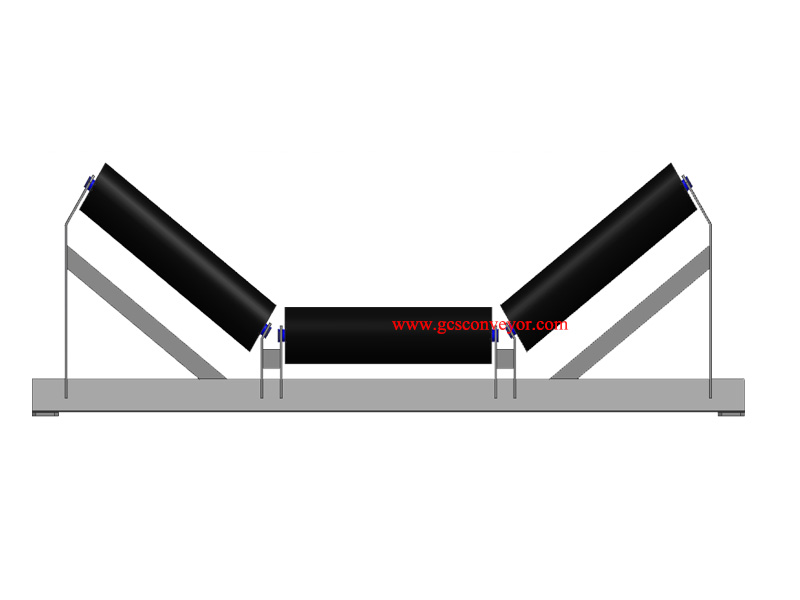

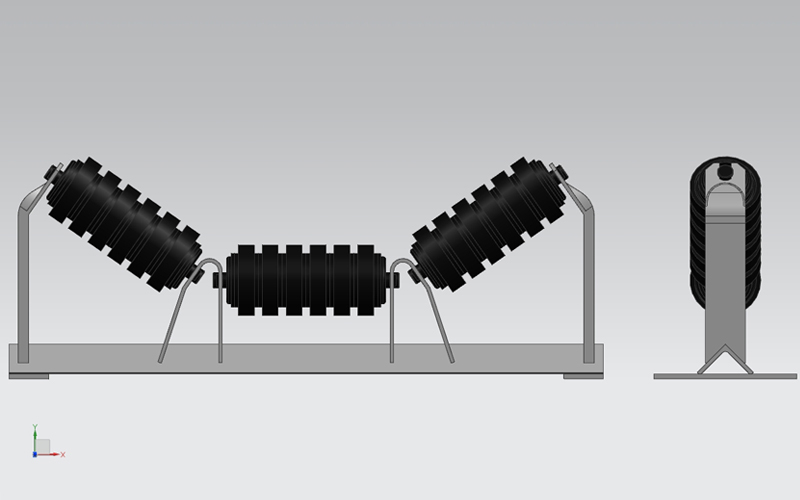

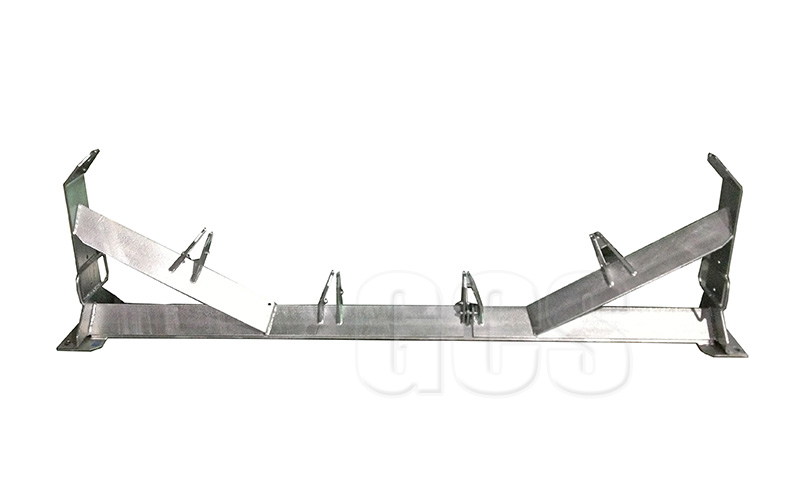

1.1 Juegos de rodillos portadores.

El lado de carga del juego de rodillos portadores suele ser un juego de rodillos de canal, que transporta el material y evita que se derrame, ensucie o dañe la banda. Normalmente, los rodillos portadores constan de 2, 3 o 5 rodillos dispuestos en una configuración ranurada, que se puede personalizar con ángulos de ranura de 15°, 20°, 25°, 30°, 35°, 40°, 45° y 50°. El ángulo de ranurado de 15° solo está disponible para dos ranuras de rodillo. Si se requieren otras características especiales, también se pueden utilizar juegos de rodillos de canal de impacto, juegos de rodillos verticales autoalineables y juegos de rodillos de guirnalda suspendidos.

1.2 Juego de rodillos de retorno.

El juego de rodillos de retorno, como su nombre indica, se utiliza en el lado de retorno de la banda. Este juego no toca el material, sino que la sostiene hasta el punto de inicio del transportador. Estos rodillos suelen estar suspendidos debajo del ala inferior de la viga longitudinal que soporta los rodillos portadores. Es preferible instalar los rodillos de retorno de forma que el recorrido de retorno de la banda sea visible debajo del bastidor del transportador. Los juegos de rodillos de retorno más comunes son los planos, los de tipo V, los autolimpiantes y los autoalineables.

2. Espaciado entre rodillos.

Los factores a considerar al seleccionar la separación entre rodillos son el peso de la banda, el peso del material, la capacidad de carga de los rodillos, la flecha de la banda, la vida útil de los rodillos, la capacidad de carga de la banda, la tensión de la banda y el radio de curvatura vertical. Para el diseño y la selección general de transportadores, la flecha de la banda se limita al 2% del paso de los rodillos con tensión mínima. El límite de flecha durante el arranque y la parada del transportador también se considera en la selección general. Si se permite una flecha excesiva de la banda ranurada entre los rodillos de la artesa, el material podría rebosar el borde de la banda. Por lo tanto, la elección del paso de rodillos adecuado puede ayudar a mejorar la eficiencia del transportador y prevenir averías.

2.1 Espaciado de los rodillos de retorno:

Existen normas que regulan la separación normal recomendada de los rodillos de retorno para el trabajo general con transportadores de banda. Para bandas más pesadas con un ancho de 1200 mm o superior, se recomienda determinar la separación entre los rodillos de retorno considerando la capacidad de carga de los rodillos y la flecha de la banda.

2.1 Espaciamiento de los rodillos en el punto de carga.

En el punto de carga, la separación de los rodillos debe mantener la banda estable y en contacto con el borde de goma del faldón de carga en toda su longitud. Una cuidadosa separación de los rodillos en el punto de carga minimizará las fugas de material bajo el faldón y el desgaste de la cubierta de la banda. Tenga en cuenta que si se utilizan rodillos de impacto en el área de carga, su capacidad nominal no debe ser superior a la capacidad estándar. Una buena práctica exige que la separación de los rodillos debajo del área de carga permita que la mayor parte de la carga se acople a la banda entre ellos.

2.3 Espaciamiento de los rodillos del canal adyacentes a la polea de cola.

A medida que el borde de la banda se estira desde el último rodillo de canal hasta la polea de cola, aumenta la tensión en el borde exterior. Si la tensión en el borde de la banda supera el límite elástico de la carcasa, se estira permanentemente, lo que dificulta su alineación. Por otro lado, si los rodillos pasantes están demasiado alejados de la polea de cola, puede producirse una pérdida de carga. La distancia es importante en la transición de la forma de canal a la plana. Dependiendo de la distancia de transición, se pueden utilizar uno, dos o más rodillos de canal de transición para sujetar la banda entre el último rodillo de canal estándar y la polea de cola. Estos rodillos pueden colocarse en un ángulo fijo o central ajustable.

3. Selección de los rodillos.

El cliente puede determinar el tipo de rodillos que mejor se adapte a su uso. Existen diversas normas en la industria de los rodillos, y es fácil evaluar la calidad de los rodillos según ellas. Los fabricantes de transportadores de rodillos GCS pueden fabricar rodillos según diferentes normas nacionales. No dude en contactarnos si lo necesita.

3.1 Clasificaciones y vida útil del rodillo.

La vida útil de un rodillo se determina mediante una combinación de factores como sellos, rodamientos, espesor de la carcasa, velocidad de la banda, tamaño del bloque/densidad del material, mantenimiento, entorno, temperatura y una gama de rodillos CEMA adecuada para soportar la carga máxima calculada. Si bien la vida útil de los rodamientos se utiliza a menudo como indicador de la vida útil del rodillo, debe reconocerse que la influencia de otras variables (por ejemplo, la eficacia del sello) puede ser más importante que la de los rodamientos a la hora de determinar la vida útil del rodillo. Sin embargo, dado que la clasificación del rodamiento es la única variable para la cual las pruebas de laboratorio proporcionan un valor estándar, CEMA utiliza rodamientos para la vida útil de los rodillos.

3.2 Tipo de material de los rodillos.

Según el uso, se utilizan diferentes materiales, como PU, HDPE, acero al carbono Q235 y acero inoxidable. Para lograr resistencia a altas temperaturas, resistencia a la corrosión y efecto ignífugo, solemos utilizar materiales específicos para los rodillos.

3.3 Carga de rodillos.

Para seleccionar la clase (serie) CEMA correcta de rodillos, es necesario calcular la carga de rodadura. Las cargas de los rodillos se calcularán para condiciones pico o máximas. Además de la desalineación estructural, el diseñador de la banda transportadora debe investigar exhaustivamente todas las condiciones relevantes para el cálculo de la carga de desalineación (IML) de los rodillos. Las desviaciones en la altura de los rodillos entre los rodillos fijos estándar y los rodillos esféricos (u otros tipos especiales) deben abordarse mediante la selección de la serie de rodillos o mediante el control del diseño e instalación del transportador.

3.4 Velocidad de la correa.

La velocidad de la banda afecta la vida útil esperada del rodamiento. Sin embargo, la velocidad adecuada del transportador de banda también depende de las características del material a transportar, la capacidad requerida y la tensión de la banda. La vida útil del rodamiento (L10) depende del número de revoluciones de la carcasa del rodamiento. A mayor velocidad de la banda, mayor será el número de revoluciones por minuto y, por lo tanto, menor será la vida útil para un número determinado de revoluciones. Todas las clasificaciones de vida útil CEMA L10 se basan en 500 rpm.

3,5 Diámetro del rodillo.

Para una velocidad de banda dada, el uso de un rodillo de mayor diámetro aumentará el rendimiento de los rodamientos de las poleas guía. Además, debido a la menor velocidad, los rodillos de mayor diámetro tienen menos contacto con la banda y, por lo tanto, menor desgaste de la carcasa y mayor vida útil.

GCS se reserva el derecho de modificar las dimensiones y los datos críticos en cualquier momento y sin previo aviso. Los clientes deben asegurarse de recibir los planos certificados de GCS antes de finalizar los detalles del diseño.

Hora de publicación: 01-sep-2022