Rodillos transportadores de cintason rolos que se usan a intervalos regulares para soportar os lados activo e de retorno da cinta transportadora. Fabricados con precisión, instalados rigorosamente e benrolos mantidosson esenciais para o funcionamento suave e eficiente dunha cinta transportadora.Fabricantes de transportadores de rolos GCSPodemos personalizar rolos nunha ampla gama de diámetros e os nosos produtos teñen construcións de selado especiais para lograr 0 mantemento sen necesidade de relubricación. O diámetro do rolo, o deseño do rodamento e os requisitos de selado son os principais factores que inflúen na resistencia á fricción. A selección do diámetro do rolo e do tamaño do rodamento e do eixe axeitados baséase no tipo de servizo, a carga a transportar, a velocidade da cinta e as condicións de funcionamento. Se tes algunha dúbida sobre as solucións de deseño de transportadores de rolos, non dubides en contactar coFuncionario de GCSe teremos un enxeñeiro de deseño especializado en transportadores de rolos á súa disposición.

1. Clasificación dos conxuntos de rolos.

Segundo a diferenza, os rolos portadores soportan o movemento da carga da cinta transportadora e os rolos de retorno soportan o movemento de retorno en baleiro da cinta transportadora.

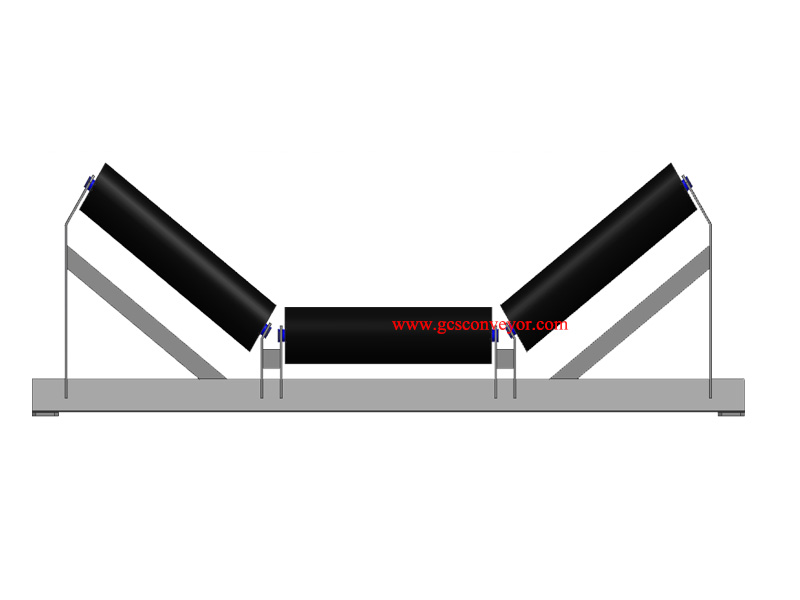

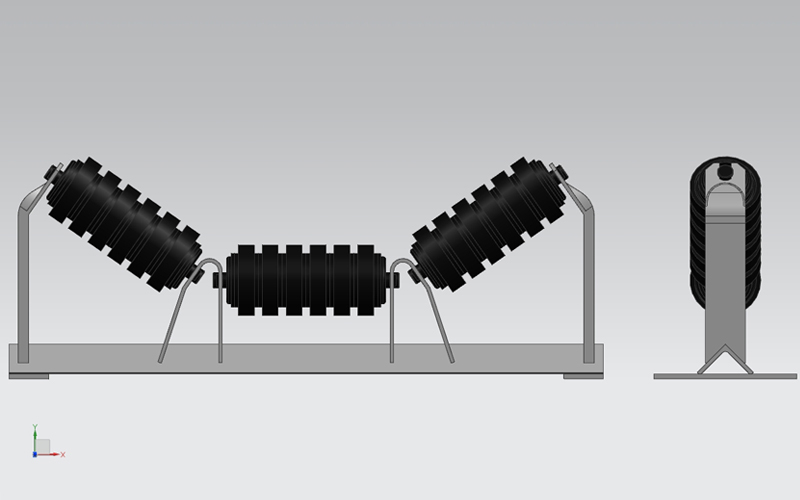

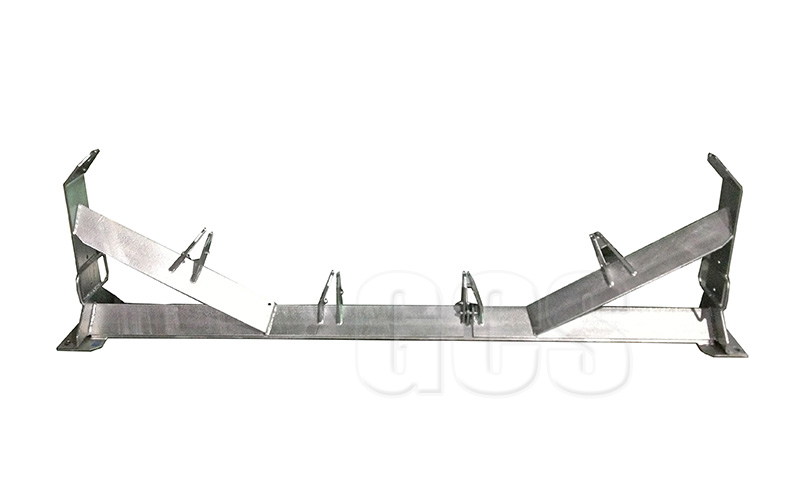

1.1 Conxuntos de rolos portadores.

O lado de soporte da carga do conxunto de rolos portadores adoita ser un conxunto de rolos de canle, que se usa para transportar o material e evitar que se derrame e ensucie ou dane a cinta. Normalmente, os rolos portadores constan de 2, 3 ou 5 rolos dispostos nunha configuración de ranura, que se pode personalizar con ángulos de ranura de 15°, 20°, 25°, 30°, 35°, 40°, 45° e 50°. O ángulo de ranura de 15 graos só está dispoñible para dúas ranuras de rolos. Se se requiren outras características especiais, tamén se poden usar conxuntos de rolos de canle de impacto, conxuntos de rolos autoalineables de rolos verticais e conxuntos de rolos de guirlanda suspendidos.

1.2 Conxunto de rolos de retorno.

O conxunto de rolos de retorno, como o nome indica, é o conxunto de rolos que se usa no lado de retorno da cinta, que non toca o material senón que soporta a cinta de volta ao punto inicial da cinta transportadora. Estes rolos adoitan estar suspendidos debaixo da brida inferior da viga lonxitudinal que soporta os rolos portadores. É preferible instalar os rolos de retorno de xeito que o percorrido de retorno da cinta se poida ver debaixo do marco da cinta transportadora. Os conxuntos de rolos de retorno comúns son conxuntos de rolos de retorno planos, conxuntos de rolos de retorno tipo V, conxuntos de rolos de retorno autolimpantes e conxuntos de rolos de retorno autoaliñables.

2. Espazo entre os rolos.

Os factores a ter en conta ao seleccionar a separación entre os rolos son o peso da correa, o peso do material, a capacidade de carga dos rolos, a flacidez da correa, a vida útil dos rolos, a capacidade da correa, a tensión da correa e o raio da curva vertical. Para o deseño e a selección xerais de transportadores, a flacidez da correa limítase ao 2 % do paso do rolo coa tensión mínima. O límite de flacidez durante o arranque e a parada do transportador tamén se ten en conta na selección xeral. Se se permite que unha flacidez excesiva da correa con ranuras se cargue entre os rolos de canal, o material pode derramarse sobre o bordo da correa. Polo tanto, a elección do paso de rolos axeitado pode axudar a mellorar a eficiencia do funcionamento do transportador e evitar avarías.

2.1 Espazo entre os rodillos de retorno:

Existen estándares para a separación normal recomendada dos rolos de retorno para traballos xerais de cintas transportadoras. Para cintas máis pesadas cun ancho de 1200 mm ou máis, recoméndase que a separación dos rolos de retorno se determine utilizando as consideracións de carga nominal dos rolos e de flecha da cinta.

2.1 Espazado dos rolos no punto de carga.

No punto de carga, a separación dos rolos debe manter a cinta estable e en contacto co bordo de goma do faldón de carga en toda a súa lonxitude. Prestar moita atención á separación dos rolos no punto de carga minimizará as fugas de material debaixo do faldón e tamén minimizará o desgaste da cuberta da cinta. Teña en conta que se se usan rolos de impacto na zona de carga, a clasificación do rolo de impacto non debe ser superior á clasificación estándar do rolo. As boas prácticas requiren que a separación dos rolos debaixo da zona de carga permita que a maior parte da carga se enganche na cinta entre os rolos.

2.3 Espazado dos rolos de canle adxacentes á polea de cola.

A medida que o bordo da correa se estira desde o último conxunto de rolos de canal ata a polea de cola, a tensión no bordo exterior aumenta. Se a tensión no bordo da correa supera o límite elástico da carcasa, o bordo da correa estirase permanentemente e provoca dificultades no adestramento da correa. Por outra banda, se os rolos pasantes están demasiado lonxe da polea de cola, pode producirse derrame de carga. A distancia é importante no cambio (transición) da forma de canal a plana. Dependendo da distancia de transición, pódense usar un, dous ou máis rolos de canal de tipo de transición para soportar a correa entre o último rolo de canal estándar e a polea de cola. Estes rodillos guía poden colocarse nun ángulo fixo ou nun ángulo centralizado axustable.

3. Selección dos rolos.

O cliente pode determinar que tipo de rolos elixir segundo o escenario de uso. Existen varios estándares na industria dos rolos e é doado xulgar a calidade dos rolos segundo estes estándares. Os fabricantes de transportadores de rolos GCS poden fabricar rolos segundo diferentes estándares nacionais, polo que non dubide en contactar connosco se o precisa.

3.1 Clasificacións e vida útil dos rodillos.

A vida útil dun rodillo está determinada por unha combinación de factores como os selos, os rolamentos, o grosor da carcasa, a velocidade da correa, o tamaño do bloque/densidade do material, o mantemento, o ambiente, a temperatura e unha gama de rodillos CEMA axeitada para manexar a carga máxima calculada do rodillo. Aínda que a vida útil dos rolamentos se usa a miúdo como indicador da vida útil do rodillo guía, débese recoñecer que a influencia doutras variables (por exemplo, a eficacia do selo) pode ser máis importante que os rolamentos á hora de determinar a vida útil do rodillo guía. Non obstante, como a clasificación do rolamento é a única variable para a que as probas de laboratorio proporcionan un valor estándar, CEMA utiliza rolamentos para a vida útil dos rodillos.

3.2 Tipo de material dos rolos.

Dependendo do escenario de uso, utilízanse diferentes materiais, como PU, HDPE, aceiro ao carbono Q235 e aceiro inoxidable. Para lograr certa resistencia a altas temperaturas, resistencia á corrosión e efecto ignífugo, a miúdo empregamos materiais específicos para os rolos.

3.3 Carga dos rodillos.

Para seleccionar a clase (serie) de rolos CEMA correcta, é necesario calcular a carga de rodadura. As cargas dos rolos calcularanse para condicións máximas ou pico. Ademais da desalineación estrutural, o deseñador da cinta transportadora debe investigar exhaustivamente todas as condicións relevantes para o cálculo da carga de desalineación (IML) dos rolos. As desviacións na altura dos rolos entre os rolos fixos estándar e os rolos esféricos (ou outros tipos especiais de rolos) deben abordarse mediante a selección da serie de rolos ou mediante o control do deseño e a instalación da cinta transportadora.

3.4 Velocidade da correa.

A velocidade da correa afecta á vida útil esperada do rodamento. Non obstante, a velocidade axeitada da cinta transportadora tamén depende das características do material que se vai transportar, da capacidade requirida e da tensión da correa utilizada. A vida útil do rodamento (L10) depende do número de revolucións da carcasa do rodamento. Canto maior sexa a velocidade da correa, máis revolucións por minuto e, polo tanto, máis curta será a vida útil para un número determinado de revolucións. Todas as clasificacións de vida útil CEMA L10 baséanse en 500 rpm.

3,5 Diámetro do rodillo.

Para unha velocidade dada da correa, o uso dun rodillo de maior diámetro aumentará os rolamentos locadores. Ademais, debido á menor velocidade, os rodillo de maior diámetro teñen menos contacto coa correa e, polo tanto, menos desgaste na carcasa e máis vida útil.

GCS resérvase o dereito de modificar as dimensións e os datos críticos en calquera momento sen previo aviso. Os clientes deben asegurarse de recibir os debuxos certificados de GCS antes de finalizar os detalles do deseño.

Data de publicación: 01-09-2022