Rolos de correia transportadorasão rolos utilizados em intervalos regulares para apoiar os lados ativo e de retorno da correia transportadora. Fabricados com precisão, rigorosamente instalados e bemrolos mantidossão essenciais para a operação suave e eficiente de uma correia transportadora.Fabricantes de transportadores de rolos GCSPodemos personalizar rolos em uma ampla gama de diâmetros e nossos produtos possuem construções de vedação especiais para atingir 0 de manutenção sem a necessidade de relubrificação. O diâmetro do rolo, o projeto do rolamento e os requisitos de vedação são os principais fatores que influenciam a resistência ao atrito. A seleção do diâmetro do rolo, do rolamento e do tamanho do eixo adequados é baseada no tipo de serviço, na carga a ser transportada, na velocidade da correia e nas condições de operação. Se você tiver alguma dúvida sobre soluções de projeto de transportadores de rolos, entre em contato conosco.Oficial do GCSe teremos um engenheiro especialista em projetos de transportadores de rolos à sua disposição.

1. Classificação dos conjuntos de rolos.

De acordo com a diferença, os rolos transportadores suportam o movimento da carga na correia transportadora e os rolos de retorno suportam o movimento de retorno vazio da correia transportadora.

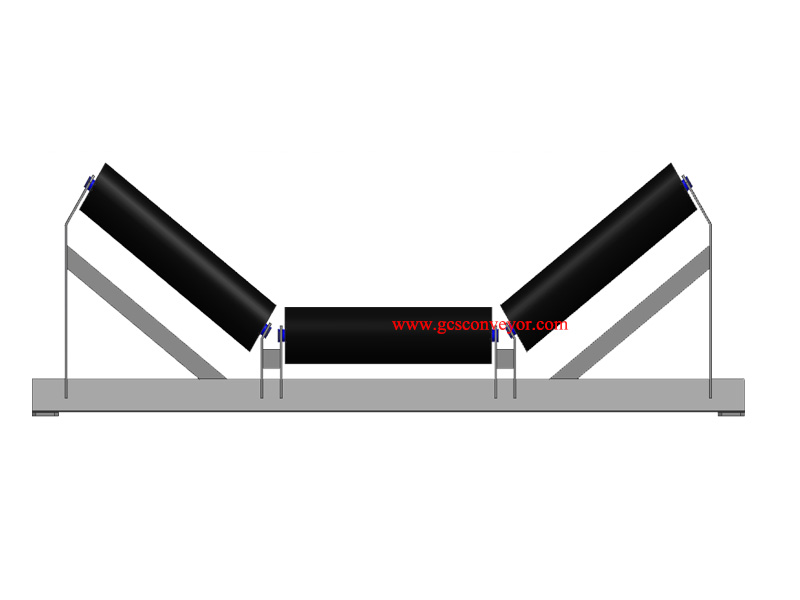

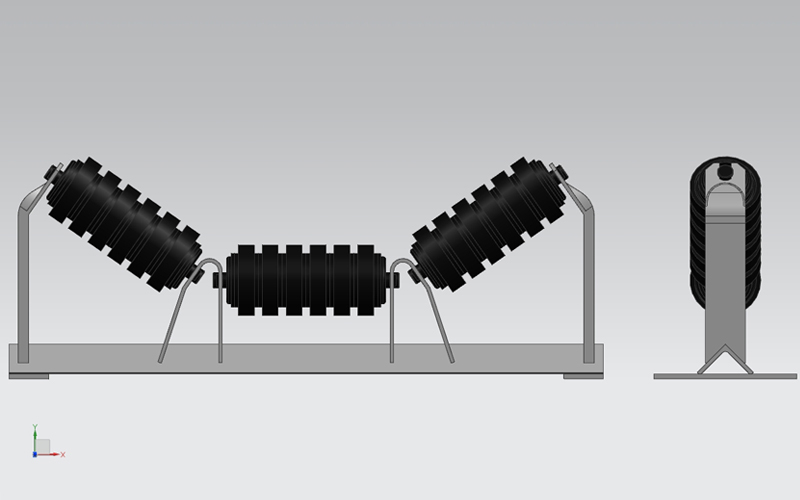

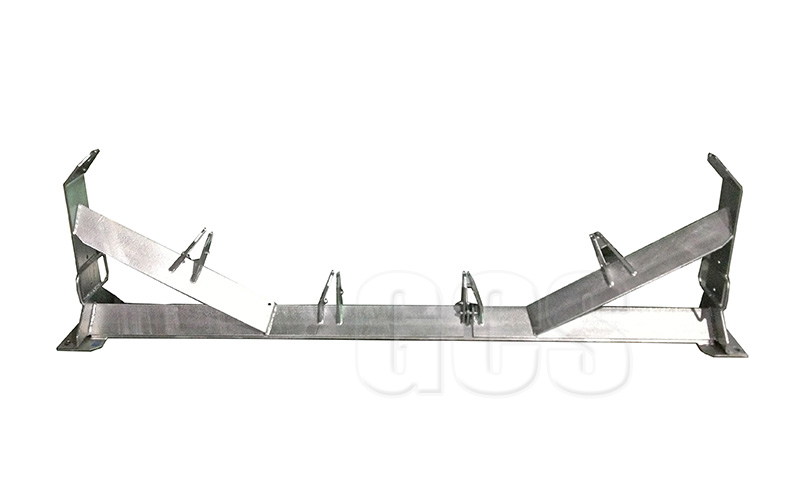

1.1 Conjuntos de rolos transportadores.

O lado de carga do conjunto de rolos transportadores é geralmente um conjunto de rolos de calha, usado para transportar o material e evitar que ele se espalhe, suje ou danifique a correia. Normalmente, os rolos transportadores consistem em 2, 3 ou 5 rolos dispostos em uma configuração ranhurada, que pode ser personalizada com ângulos de ranhura de 15°, 20°, 25°, 30°, 35°, 40°, 45° e 50°. O ângulo de ranhura de 15 graus está disponível apenas para ranhuras de dois rolos. Se outras características especiais forem necessárias, conjuntos de rolos de calha de impacto, conjuntos de rolos autoalinhantes de rolos verticais e conjuntos de rolos de guirlanda suspensa também podem ser usados.

1.2 Conjunto de rolos de retorno.

O conjunto de rolos de retorno, como o nome indica, é o conjunto de rolos usado no lado de retorno da correia, que não toca o material, mas sustenta a correia de volta ao ponto inicial do transportador. Esses rolos geralmente são suspensos abaixo do flange inferior da viga longitudinal que suporta os rolos transportadores. É preferível instalar os rolos de retorno de forma que o percurso de retorno da correia possa ser visto abaixo da estrutura do transportador. Os conjuntos de rolos de retorno comuns são conjuntos de rolos de retorno planos, conjuntos de rolos de retorno tipo V, conjuntos de rolos de retorno autolimpantes e conjuntos de rolos de retorno autoalinhantes.

2. Espaçamento entre rolos.

Os fatores a serem considerados na seleção do espaçamento entre os rolos são o peso da correia, o peso do material, a capacidade de carga dos rolos, a flecha da correia, a vida útil dos rolos, a classificação da correia, a tensão da correia e o raio da curva vertical. Para o projeto e a seleção geral do transportador, a flecha da correia é limitada a 2% do passo dos rolos na tensão mínima. O limite de flecha durante a partida e a parada do transportador também é considerado na seleção geral. Se a flecha excessiva da correia ranhurada for permitida entre os rolos da calha, o material poderá transbordar pela borda da correia. A escolha do passo correto dos rolos pode, portanto, ajudar a melhorar a eficiência da operação do transportador e evitar a ocorrência de falhas.

2.1 Espaçamento do rolo de retorno:

Existem normas para o espaçamento normal recomendado dos rolos de retorno para trabalhos gerais com transportadores de correia. Para correias mais pesadas, com largura igual ou superior a 1.200 mm, recomenda-se que o espaçamento dos rolos de retorno seja determinado considerando a capacidade de carga dos rolos e a flecha da correia.

2.1 Espaçamento dos rolos no ponto de carga.

No ponto de carga, o espaçamento dos rolos deve manter a correia estável e em contato com a borda de borracha da saia de carga em todo o seu comprimento. A atenção especial ao espaçamento dos rolos no ponto de carga minimizará o vazamento de material sob a saia e também o desgaste da cobertura da correia. Observe que, se forem utilizados rolos de impacto na área de carga, a classificação dos rolos de impacto não deve ser superior à classificação padrão dos rolos. As boas práticas exigem que o espaçamento dos rolos abaixo da área de carga permita que a maior parte da carga se encaixe na correia entre os rolos.

2.3 Espaçamento dos rolos da calha adjacentes à polia traseira.

À medida que a borda da correia é esticada do último rolo da calha ajustado até a polia traseira, a tensão na borda externa aumenta. Se a tensão na borda da correia exceder o limite elástico da carcaça, a borda da correia é esticada permanentemente, o que dificulta o treinamento da correia. Por outro lado, se os rolos passantes estiverem muito distantes da polia traseira, pode ocorrer derramamento de carga. A distância é importante na mudança (transição) do formato da calha para o formato plano. Dependendo da distância de transição, um, dois ou mais rolos da calha do tipo transição podem ser usados para apoiar a correia entre o último rolo da calha padrão e a polia traseira. Esses roletes podem ser posicionados em um ângulo fixo ou em um ângulo central ajustável.

3. Seleção dos rolos.

O cliente pode determinar o tipo de rolo a ser escolhido de acordo com o cenário de utilização. Existem diversos padrões na indústria de rolos, o que facilita a avaliação da qualidade dos rolos de acordo com eles. Os fabricantes de transportadores de rolos da GCS podem fabricar rolos de acordo com diferentes padrões nacionais. Entre em contato conosco caso precise.

3.1 Classificações e vida útil dos rolos.

A vida útil de um rolo é determinada por uma combinação de fatores como vedações, rolamentos, espessura da carcaça, velocidade da correia, tamanho do bloco/densidade do material, manutenção, ambiente, temperatura e uma linha de rolos CEMA adequada para suportar a carga máxima calculada. Embora a vida útil dos rolamentos seja frequentemente usada como um indicador da vida útil da polia intermediária, deve-se reconhecer que a influência de outras variáveis (por exemplo, eficácia da vedação) pode ser mais importante do que os rolamentos na determinação da vida útil da polia intermediária. No entanto, como a classificação do rolamento é a única variável para a qual os testes de laboratório fornecem um valor padrão, a CEMA utiliza rolamentos para a vida útil dos rolos.

3.2 Tipo de material dos rolos.

Dependendo do cenário de uso, diferentes materiais são utilizados, como PU, PEAD, aço carbono Q235 e aço inoxidável. Para obter resistência a altas temperaturas, resistência à corrosão e efeito retardante de chamas, frequentemente utilizamos materiais específicos nos rolos.

3.3 Carga dos rolos.

Para selecionar a classe (série) CEMA correta de rolos, é necessário calcular a carga de rolamento. As cargas dos rolos serão calculadas para condições de pico ou máximas. Além do desalinhamento estrutural, o projetista do transportador de correia precisa investigar minuciosamente todas as condições relevantes para o cálculo da carga de desalinhamento (IML) dos rolos. Desvios na altura dos rolos entre rolos fixos padrão e rolos esféricos (ou outros tipos especiais de rolos) devem ser considerados pela seleção da série de rolos ou pelo controle do projeto e da instalação do transportador.

3.4 Velocidade da correia.

A velocidade da correia afeta a vida útil esperada do rolamento. No entanto, a velocidade adequada do transportador de correia também depende das características do material a ser transportado, da capacidade necessária e da tensão da correia utilizada. A vida útil do rolamento (L10) depende do número de rotações da caixa do rolamento. Quanto maior a velocidade da correia, maior o número de rotações por minuto e, portanto, menor a vida útil para um determinado número de rotações. Todas as classificações de vida útil CEMA L10 são baseadas em 500 rpm.

Diâmetro do rolo 3,5.

Para uma determinada velocidade da correia, o uso de rolos de maior diâmetro aumentará a vida útil dos rolamentos intermediários. Além disso, devido à menor velocidade, os rolos de maior diâmetro têm menos contato com a correia e, portanto, menos desgaste na carcaça e maior vida útil.

A GCS reserva-se o direito de alterar dimensões e dados críticos a qualquer momento, sem aviso prévio. Os clientes devem garantir que recebem os desenhos certificados da GCS antes de finalizar os detalhes do projeto.

Horário da publicação: 01/09/2022