Ролики ленточного конвейераРолики, установленные на регулярных интервалах для поддержки рабочей и обратной сторон конвейерной ленты. Они изготовлены точно, установлены и хорошообслуживаемые роликинеобходимы для бесперебойной и эффективной работы ленточного конвейера.Производители роликовых конвейеров GCSМы можем изготовить ролики широкого диапазона диаметров по индивидуальному заказу, а наши изделия оснащены специальными уплотнениями, что обеспечивает отсутствие необходимости в обслуживании и повторной смазке. Диаметр ролика, конструкция подшипника и требования к уплотнениям являются основными факторами, влияющими на сопротивление трения. Выбор подходящего диаметра ролика, размера подшипника и вала зависит от типа эксплуатации, нагрузки, скорости ленты и условий эксплуатации. Если у вас есть вопросы по проектированию роликовых конвейеров, пожалуйста, свяжитесь с нами.Официальный представитель GCSи мы предоставим в ваше распоряжение специализированного инженера-проектировщика роликовых конвейеров.

1. Классификация роликовых агрегатов.

Согласно этому различию, несущие ролики поддерживают движение конвейерной ленты под нагрузкой, а возвратные ролики поддерживают движение конвейерной ленты вхолостую.

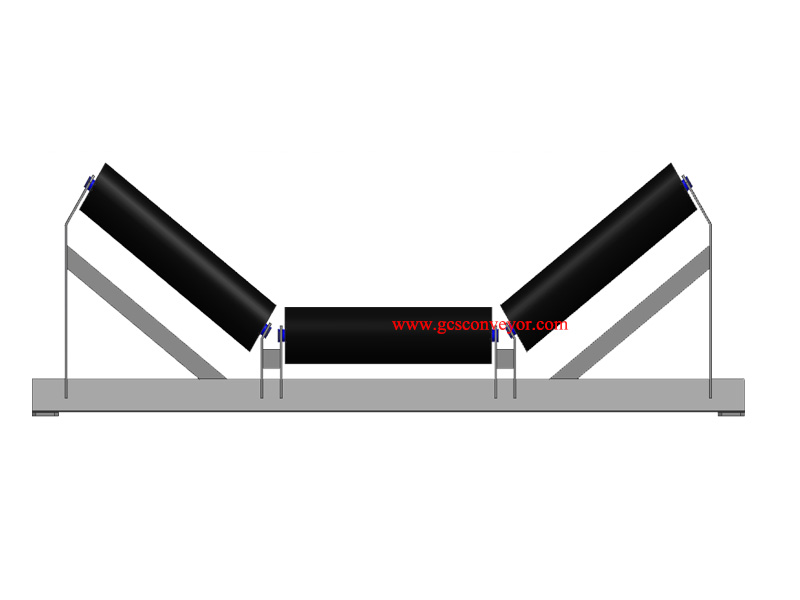

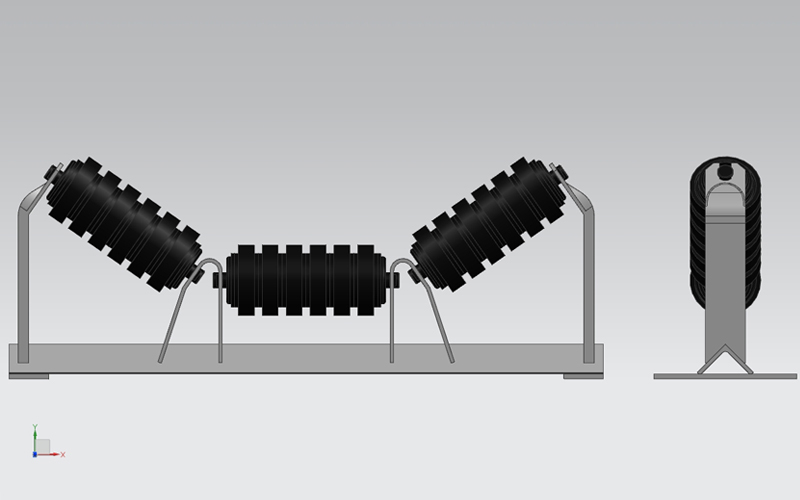

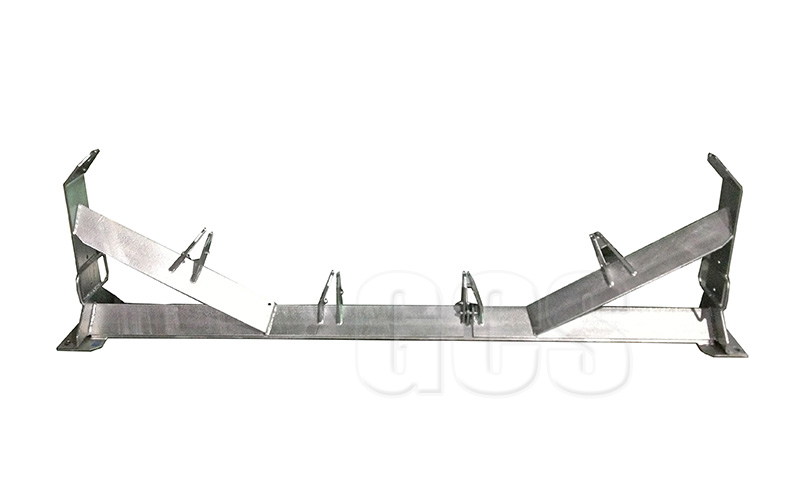

1.1 Комплекты поддерживающих катков.

Несущая сторона роликового конвейера обычно представляет собой роликовый конвейер с желобчатыми роликами, который используется для транспортировки материала и предотвращения его просыпания, загрязнения или повреждения ленты. Как правило, роликовый конвейер состоит из 2, 3 или 5 роликов, расположенных в канавках, которые могут быть изготовлены по индивидуальному заказу с углами наклона 15°, 20°, 25°, 30°, 35°, 40°, 45° и 50°. Угол наклона 15 градусов доступен только для двух роликовых конвейеров. Если требуются другие специальные характеристики, можно также использовать роликовые конвейеры с ударными желобчатыми роликами, роликовые конвейеры с вертикальными самоустанавливающимися роликами и роликовые конвейеры с подвесной гирляндой.

1.2 Комплект возвратных роликов.

Комплект возвратных роликов, как следует из названия, — это комплект роликов, используемых на обратной стороне ленты. Он не касается материала, а поддерживает ленту в исходном положении конвейера. Эти ролики обычно подвешиваются под нижним фланцем продольной балки, поддерживающей несущие ролики. Рекомендуется устанавливать возвратные ролики таким образом, чтобы обратный ход ленты был виден под рамой конвейера. Распространённые комплекты возвратных роликов включают в себя комплекты плоских возвратных роликов, комплекты V-образных возвратных роликов, самоочищающиеся комплекты возвратных роликов и самовыравнивающиеся комплекты возвратных роликов.

2. Расстояние между роликами.

При выборе расстояния между роликами следует учитывать следующие факторы: вес ленты, вес материала, номинальную нагрузку на ролики, провисание ленты, срок службы роликов, номинальную нагрузку на ролики, натяжение ленты и радиус вертикальной кривизны. При проектировании и выборе конвейера провисание ленты ограничивается 2% от шага роликов при минимальном натяжении. Предельное провисание ленты при запуске и остановке конвейера также учитывается при общем выборе. Если чрезмерное провисание ленты с канавками создаёт нагрузку между желобчатыми роликами, материал может пересыпаться через край ленты. Таким образом, правильный выбор шага роликов может способствовать повышению эффективности работы конвейера и предотвращению поломок.

2.1 Расстояние между возвратными роликами:

Существуют стандарты рекомендуемого нормального расстояния между возвратными роликами для ленточных конвейеров общего назначения. Для более тяжёлых лент шириной 1200 мм и более рекомендуется определять расстояние между возвратными роликами, исходя из номинальной нагрузки на ролики и провисания ленты.

2.1 Расстояние между роликами в точке загрузки.

В точке загрузки расстояние между роликами должно обеспечивать устойчивость ленты и её контакт с резиновым краем погрузочной юбки по всей длине. Тщательное соблюдение расстояния между роликами в точке загрузки позволит минимизировать утечку материала под юбкой, а также уменьшить износ покрытия ленты. Обратите внимание: если в зоне загрузки используются ударные ролики, их номинальная мощность не должна превышать номинальную мощность стандартных роликов. В соответствии с передовыми практиками, расстояние между роликами под зоной загрузки должно обеспечивать захват большей части груза лентой между роликами.

2.3 Расстояние между лотковыми роликами, прилегающими к хвостовому шкиву.

По мере того как край ремня растягивается от последнего установленного лоткового ролика до хвостового барабана, натяжение на внешнем крае увеличивается. Если напряжение на крае ремня превышает предел упругости каркаса, край ремня постоянно растягивается, что приводит к трудностям в тренировке ремня. С другой стороны, если проходные ролики расположены слишком далеко от хвостового барабана, может произойти потеря груза. Расстояние важно при изменении (переходе) от лотковой к плоской форме. В зависимости от расстояния перехода для поддержки ремня между последним стандартным лотковым роликом и хвостовым барабаном можно использовать один, два или более переходных лотковых роликов. Эти ролики могут быть расположены под фиксированным углом или под регулируемым централизованным углом.

3. Выбор роликов.

Заказчик может выбрать подходящий тип роликов в зависимости от условий эксплуатации. В роликовой отрасли действуют различные стандарты, и качество роликов легко оценить по ним. Производители роликовых конвейеров GCS могут изготавливать ролики в соответствии с различными национальными стандартами, поэтому, если вам нужны ролики, обращайтесь к нам.

3.1 Номинальные характеристики и срок службы роликов.

Срок службы ролика определяется совокупностью таких факторов, как уплотнения, подшипники, толщина оболочки, скорость ленты, размер блока/плотность материала, техническое обслуживание, окружающая среда, температура и подходящий ассортимент роликов CEMA, выдерживающий максимальную расчетную нагрузку. Хотя срок службы подшипника часто используется в качестве индикатора срока службы ролика, следует учитывать, что влияние других факторов (например, эффективности уплотнений) может быть важнее, чем влияние подшипников на срок службы ролика. Однако, поскольку номинальная мощность подшипника является единственной переменной, для которой лабораторные испытания дают стандартное значение, CEMA использует подшипники для определения срока службы роликов.

3.2 Тип материала роликов.

В зависимости от условий эксплуатации используются различные материалы, такие как полиуретан, полиэтилен высокой плотности (HDPE), углеродистая сталь Q235 и нержавеющая сталь. Для достижения определённой термостойкости, коррозионной стойкости и огнестойкости мы часто используем специальные материалы для изготовления роликов.

3.3 Нагрузка на ролики.

Для выбора правильного класса (серии) роликов по стандарту CEMA необходимо рассчитать нагрузку на ролики. Нагрузки на ролики рассчитываются для пиковых или максимальных условий. Помимо структурной несоосности, проектировщик ленточного конвейера должен тщательно изучить все условия, связанные с расчётом нагрузки от несоосности (IML) роликов. Отклонения по высоте роликов между стандартными фиксированными роликами и сферическими роликами (или другими специальными типами роликов) следует учитывать путём выбора серии роликов или путём контроля конструкции и монтажа конвейера.

3.4 Скорость ленты.

Скорость ленты влияет на ожидаемый срок службы подшипника. Однако подходящая скорость ленточного конвейера также зависит от характеристик транспортируемого материала, требуемой производительности и натяжения ленты. Срок службы подшипника (L10) зависит от числа оборотов корпуса подшипника. Чем выше скорость ленты, тем больше оборотов в минуту и, следовательно, тем короче срок службы при заданном числе оборотов. Все значения срока службы CEMA L10 основаны на частоте вращения 500 об/мин.

3.5 Диаметр ролика.

При заданной скорости ленты использование роликов большего диаметра увеличит нагрузку на подшипники. Кроме того, благодаря меньшей скорости ролики большего диаметра меньше соприкасаются с лентой, что приводит к меньшему износу корпуса и увеличению срока службы.

GCS оставляет за собой право изменять размеры и критически важные данные в любое время без предварительного уведомления. Клиенты должны получить заверенные чертежи от GCS до окончательного утверждения деталей проекта.

Время публикации: 01.09.2022