Ролики стрічкового конвеєра– це ролики, що використовуються з рівними інтервалами для підтримки активної та зворотної сторін конвеєрної стрічки. Точно виготовлені, ретельно встановлені та добреобслуговувані роликиє важливими для безперебійної та ефективної роботи стрічкового конвеєра.Виробники роликових конвеєрів GCSМи можемо виготовляти ролики на замовлення в широкому діапазоні діаметрів, а наші вироби мають спеціальні конструкції ущільнень для досягнення нульового обслуговування без необхідності повторного змащування. Діаметр ролика, конструкція підшипника та вимоги до ущільнення є основними факторами, що впливають на опір тертю. Вибір відповідного діаметра ролика, розміру підшипника та вала залежить від типу обслуговування, вантажу, що перевозиться, швидкості стрічки та умов експлуатації. Якщо у вас є будь-які питання щодо рішень щодо проектування роликових конвеєрів, будь ласка, звертайтеся доОфіційний представник GCSі ми надамо вам спеціалізованого інженера-конструктора роликових конвеєрів.

1. Класифікація роликових агрегатів.

Відповідно до різниці, опорні ролики підтримують хід конвеєрної стрічки з навантаженням, а зворотні ролики підтримують зворотний хід конвеєрної стрічки порожнього простору.

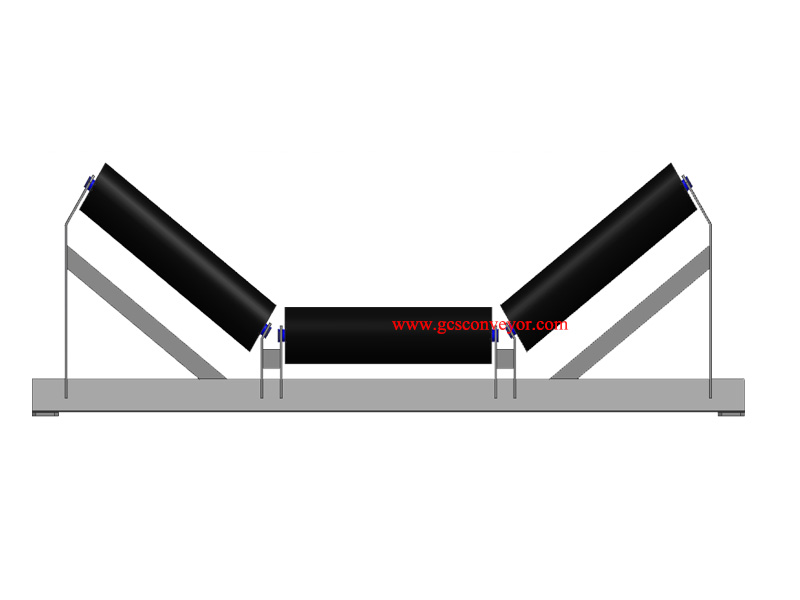

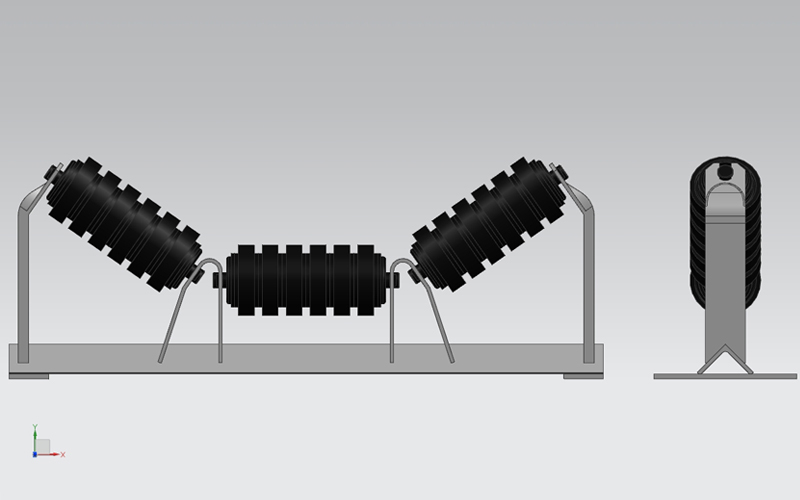

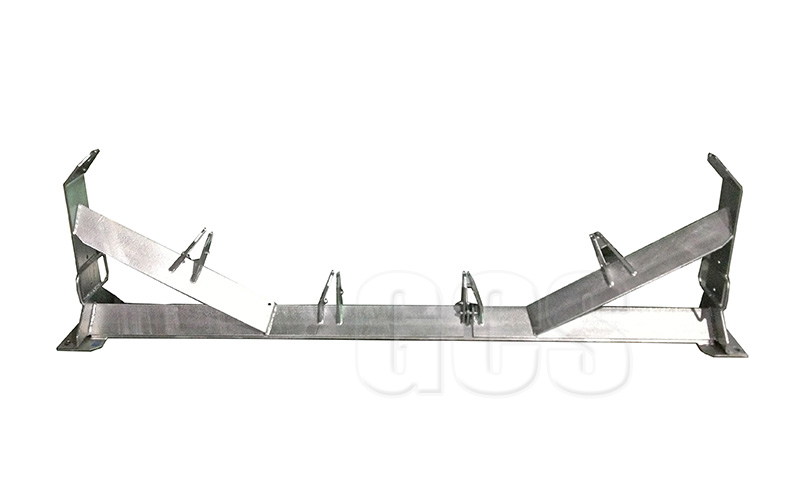

1.1 Комплекти опорних роликів.

Вантажонепроникна сторона комплекту опорних роликів зазвичай є жолобчастим комплектом роликів, який використовується для перенесення матеріалу та запобігання його розсипанню, забрудненню або пошкодженню стрічки. Зазвичай опорні ролики складаються з 2, 3 або 5 роликів, розташованих у формі канавок, які можна налаштувати з кутами канавок 15°, 20°, 25°, 30°, 35°, 40°, 45° та 50°. Кут канавок 15 градусів доступний лише для двох пазів роликів. Якщо потрібні інші спеціальні функції, також можна використовувати ударні жолобкові комплекти роликів, вертикальні самовирівнювальні комплекти роликів та підвісні гірляндні комплекти роликів.

1.2 Комплект зворотних роликів.

Комплект зворотних роликів, як випливає з назви, – це комплект роликів, що використовуються на зворотному боці стрічки, які не торкаються матеріалу, але підтримують стрічку назад до початкової точки конвеєра. Ці ролики зазвичай підвішені під нижнім фланцем поздовжньої балки, що підтримує опорні ролики. Бажано встановлювати зворотні ролики таким чином, щоб зворотний хід стрічки було видно під рамою конвеєра. Поширені комплекти зворотних роликів – це комплекти плоских зворотних роликів, комплекти зворотних роликів V-подібного типу, комплекти самоочисних зворотних роликів та комплекти зворотних роликів, що самовирівнюються.

2. Відстань між роликами.

Фактори, які слід враховувати під час вибору відстані між роликами, це вага стрічки, вага матеріалу, номінальне навантаження на ролики, провисання стрічки, термін служби роликів, номінальний тиск стрічки, натяг стрічки та радіус вертикальної кривої. Для загального проектування та вибору конвеєра провисання стрічки обмежується 2% від кроку роликів при мінімальному натягу. Межа провисання під час запуску та зупинки конвеєра також враховується при загальному виборі. Якщо допустити надмірне провисання канавчастої стрічки між роликами жолоба, матеріал може пересипатися через край стрічки. Таким чином, вибір правильного кроку роликів може допомогти підвищити ефективність роботи конвеєра та запобігти поломкам.

2.1 Відстань між зворотними роликами:

Існують стандарти щодо рекомендованої нормальної відстані між зворотними роликами для загальних робіт стрічкових конвеєрів. Для важчих стрічок шириною 1200 мм або більше рекомендується визначати відстань між зворотними роликами, використовуючи врахування номінального навантаження на ролики та провисання стрічки.

2.1 Відстань між роликами в точці навантаження.

У точці завантаження відстань між роликами повинна забезпечувати стабільність стрічки та контакт стрічки з гумовим краєм завантажувальної обшивки по всій її довжині. Ретельна увага до відстані між роликами в точці завантаження мінімізує витік матеріалу під обшивку, а також мінімізує знос покриття стрічки. Зверніть увагу, що якщо в зоні завантаження використовуються ударні ролики, номінальний показник ударного ролика не повинен перевищувати стандартний номінальний показник ролика. Належна практика вимагає, щоб відстань між роликами під зоною завантаження дозволяла більшій частині вантажу зачіпати стрічку між роликами.

2.3 Відстань між роликами жолоба, що прилягають до хвостового шківа.

У міру розтягування краю стрічки від останнього встановленого жолобового ролика до хвостового шківа, натяг на зовнішньому краю збільшується. Якщо навантаження на край стрічки перевищує межу пружності каркаса, край стрічки постійно розтягується, що призводить до труднощів під час тренування стрічки. З іншого боку, якщо наскрізні ролики знаходяться занадто далеко від хвостового шківа, може статися розсипання навантаження. Відстань важлива при зміні (переході) від жолобової до плоскої форми. Залежно від відстані переходу, для підтримки стрічки між останнім стандартним жолобовим роликом та хвостовим шківом можна використовувати один, два або більше перехідних жолобових роликів. Ці натяжні ролики можуть бути розташовані під фіксованим кутом або регульованим централізованим кутом.

3. Вибір роликів.

Клієнт може визначити, який тип роликів обрати, залежно від сценарію використання. У роликовій галузі існують різні стандарти, і легко оцінити якість роликів відповідно до цих стандартів. Виробники роликових конвеєрів GCS можуть виготовляти ролики відповідно до різних національних стандартів, тому, будь ласка, звертайтеся до нас, якщо вам потрібно.

3.1 Номінальні значення та термін служби роликів.

Термін служби ролика визначається комбінацією таких факторів, як ущільнення, підшипники, товщина корпусу, швидкість стрічки, розмір блоку/щільність матеріалу, технічне обслуговування, навколишнє середовище, температура та відповідний асортимент роликів CEMA для обробки максимального розрахункового навантаження на ролики. Хоча термін служби підшипника часто використовується як показник терміну служби натяжного ролика, слід визнати, що вплив інших змінних (наприклад, ефективності ущільнення) може бути важливішим, ніж підшипники, при визначенні терміну служби натяжного ролика. Однак, оскільки номінальний склад підшипника є єдиною змінною, для якої лабораторні випробування забезпечують стандартне значення, CEMA використовує підшипники для визначення терміну служби роликів.

3.2 Тип матеріалу роликів.

Залежно від сценарію використання, використовуються різні матеріали, такі як PU, HDPE, вуглецева сталь Q235 та нержавіюча сталь. Для досягнення певної стійкості до високих температур, корозійної стійкості та вогнестійкості ми часто використовуємо спеціальні матеріали для роликів.

3.3 Навантаження на ролики.

Щоб вибрати правильний клас (серію) роликів CEMA, необхідно розрахувати навантаження на кочення. Навантаження на ролики будуть розраховуватися для пікових або максимальних умов. Окрім структурного зміщення, конструктор стрічкового конвеєра повинен ретельно дослідити всі умови, що стосуються розрахунку навантаження на зміщення (IML) роликів. Відхилення у висоті роликів між стандартними фіксованими роликами та сферичними роликами (або іншими спеціальними типами роликів) слід враховувати шляхом вибору серії роликів або шляхом контролю конструкції та монтажу конвеєра.

3.4 Швидкість стрічки.

Швидкість стрічки впливає на очікуваний термін служби підшипника. Однак відповідна швидкість стрічкового конвеєра також залежить від характеристик матеріалу, що транспортується, необхідної продуктивності та натягу стрічки. Термін служби підшипника (L10) залежить від кількості обертів корпусу підшипника. Чим вища швидкість стрічки, тим більше обертів за хвилину і, отже, тим коротший термін служби для заданої кількості обертів. Усі рейтинги терміну служби CEMA L10 базуються на 500 об/хв.

3,5 Діаметр ролика.

Для заданої швидкості ременя використання ролика більшого діаметра збільшить кількість натяжних підшипників. Крім того, через меншу швидкість ролики більшого діаметра мають менший контакт зі ременем, а отже, менший знос корпусу та довший термін служби.

GCS залишає за собою право змінювати розміри та важливі дані в будь-який час без попередження. Клієнти повинні переконатися, що вони отримують завірені креслення від GCS, перш ніж остаточно узгоджувати деталі проекту.

Час публікації: 01 вересня 2022 р.