ସମସ୍ତ ପ୍ରକାର ମଧ୍ୟରେରୋଲର ଆଇଡଲର୍ ପରିବହନଉପକରଣ, ରୋଲର କନଭେୟରଗୁଡ଼ିକର ପ୍ରୟୋଗର ଏକ ଅତ୍ୟନ୍ତ ବିସ୍ତୃତ ପରିସର ଏବଂ ଏକ ଦୃଢ଼ ସ୍ଥିତି ଅଛି ଯାହାକୁ ଅଣଦେଖା କରାଯାଇପାରିବ ନାହିଁ। ରୋଲର କନଭେୟରଗୁଡ଼ିକ କୋରିଅର, ଡାକ ସେବା, ଇ-କମର୍ସ, ବିମାନବନ୍ଦର, ଖାଦ୍ୟ ଏବଂ ପାନୀୟ, ଫ୍ୟାଶନ୍, ଅଟୋମୋଟିଭ୍, ବନ୍ଦର, କୋଇଲା, ନିର୍ମାଣ ସାମଗ୍ରୀ ଏବଂ ଅନ୍ୟାନ୍ୟ ବିଭିନ୍ନ ଉତ୍ପାଦନ ଶିଳ୍ପରେ ବ୍ୟବହୃତ ହୁଏ।

ରୋଲର କନଭେୟର ପାଇଁ ଉପଯୁକ୍ତ ସାମଗ୍ରୀଗୁଡ଼ିକର ଏକ ସମତଳ, କଠିନ ସମ୍ପର୍କ ତଳ ପୃଷ୍ଠ ରହିବା ଉଚିତ, ଯେପରିକି କଠିନ କାର୍ଡବୋର୍ଡ ବାକ୍ସ, ଫ୍ଲାଟ-ତଳ ପ୍ଲାଷ୍ଟିକ୍ ବାକ୍ସ, ଧାତୁ (ଷ୍ଟିଲ୍) ବିନ୍, କାଠ ପ୍ୟାଲେଟ୍, ଇତ୍ୟାଦି। ଯେତେବେଳେ ସାମଗ୍ରୀର ସମ୍ପର୍କ ପୃଷ୍ଠ ନରମ କିମ୍ବା ଅନିୟମିତ ହୋଇଥାଏ (ଯଥା ନରମ ବ୍ୟାଗ୍, ହ୍ୟାଣ୍ଡବ୍ୟାଗ୍, ଅନିୟମିତ ତଳ ଅଂଶ, ଇତ୍ୟାଦି), ସେଗୁଡ଼ିକ ରୋଲର ପରିବହନ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ। ଏହା ମଧ୍ୟ ଧ୍ୟାନ ଦେବା ଉଚିତ ଯେ ଯଦି ସାମଗ୍ରୀ ଏବଂ ରୋଲର ମଧ୍ୟରେ ସମ୍ପର୍କ ପୃଷ୍ଠ ବହୁତ ଛୋଟ (ବିନ୍ଦୁ ସମ୍ପର୍କ କିମ୍ବା ରେଖା ସମ୍ପର୍କ), ଯଦିଓ ସାମଗ୍ରୀ ପରିବହନ କରାଯାଇପାରିବ, ରୋଲର ସହଜରେ କ୍ଷତିଗ୍ରସ୍ତ ହେବ (ଆଂଶିକ ଘଷିବା, ଭଙ୍ଗା କୋନ୍ ସ୍ଲିଭ୍, ଇତ୍ୟାଦି) ଏବଂ ଉପକରଣର ସେବା ଜୀବନ ପ୍ରଭାବିତ ହେବ, ଯେପରିକି ଜାଲ ତଳ ସମ୍ପର୍କ ପୃଷ୍ଠ ସହିତ ଧାତୁ ବିନ୍।

ରୋଲର ପ୍ରକାରର ଚୟନ

ମାନୁଆଲ୍ ପୁସିଂ କିମ୍ବା ଢଳିଥିବା ମୁକ୍ତ ସ୍ଲାଇଡିଂ ବ୍ୟବହାର କରିବା ସମୟରେ ଏକ ଅଣ-ଚାଳିତ ରୋଲର ବାଛନ୍ତୁ; ଏକ AC ମୋଟର ଡ୍ରାଇଭ୍ ବ୍ୟବହାର କରିବା ସମୟରେ ଏକ ପାୱାର କନଭେୟର ରୋଲର ବାଛନ୍ତୁ, ଡ୍ରାଇଭ୍ ମୋଡ୍ ଉପରେ ନିର୍ଭର କରି ପାୱାର କନଭେୟର ରୋଲରଗୁଡ଼ିକୁ ସିଙ୍ଗଲ୍ ସ୍ପ୍ରୋକେଟ ଡ୍ରାଇଭ୍ ରୋଲର, ଡବଲ୍ ସ୍ପ୍ରୋକେଟ ଡ୍ରାଇଭ୍ ରୋଲର, ସିଙ୍କ୍ରୋନାସ୍ ବେଲ୍ଟ ଡ୍ରାଇଭ୍ ରୋଲର, ମଲ୍ଟି ଭର୍ଟିକାଲ୍ ବେଲ୍ଟ ଡ୍ରାଇଭ୍ ରୋଲର, O ବେଲ୍ଟ ଡ୍ରାଇଭ୍ ରୋଲର ଇତ୍ୟାଦିରେ ବିଭକ୍ତ କରାଯାଇପାରିବ; ଏକ ବୈଦ୍ୟୁତିକ ରୋଲର ଡ୍ରାଇଭ୍ ବ୍ୟବହାର କରିବା ସମୟରେ ଏକ ବୈଦ୍ୟୁତିକ ରୋଲର ଏବଂ ଏକ ପାୱାର ରୋଲର କିମ୍ବା ଏକ ଅଣ-ଚାଳିତ ରୋଲର ବାଛନ୍ତୁ ଯେତେବେଳେ କନଭେୟର ଲାଇନରେ ସାମଗ୍ରୀ ଜମା ବନ୍ଦ କରିବା ଆବଶ୍ୟକ ହୁଏ, ସେତେବେଳେ ସ୍ଲିଭ୍ ସଂଗ୍ରହ (ଘର୍ଷଣ ସମାୟୋଜନ ନୁହେଁ) ଏବଂ ଆଡଜଷ୍ଟେବଲ୍ ସଂଗ୍ରହ ପୁଲିର ପ୍ରକୃତ ସଂଗ୍ରହ ଆବଶ୍ୟକତା ଉପରେ ନିର୍ଭର କରି ସଂଗ୍ରହ ପୁଲି ଚୟନ କରାଯାଇପାରିବ; ଯେତେବେଳେ ସାମଗ୍ରୀଗୁଡ଼ିକୁ ଏକ କୋନିକାଲ୍ ରୋଲର ବାଛିବା ପାଇଁ ଟର୍ନିଂ କାର୍ଯ୍ୟ ହାସଲ କରିବାକୁ ପଡିବ, ବିଭିନ୍ନ ନିର୍ମାତା ମାନକ କୋନିକାଲ୍ ରୋଲର ଟେପର ସାଧାରଣତଃ 3.6 ° କିମ୍ବା 2.4 ° ହୋଇଥାଏ, ଅଧିକାଂଶ ସମୟରେ 3.6 ° ହୋଇଥାଏ।

ରୋଲର ସାମଗ୍ରୀର ଚୟନ:

ଭିନ୍ନ ବ୍ୟବହାର ପରିବେଶ ପାଇଁ ରୋଲରର ବିଭିନ୍ନ ସାମଗ୍ରୀ ବାଛିବା ଆବଶ୍ୟକ: କମ୍-ତାପମାନ ପରିବେଶରେ ପ୍ଲାଷ୍ଟିକ୍ ଅଂଶ ଭଙ୍ଗୁର, ଦୀର୍ଘ ସମୟ ବ୍ୟବହାର ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ, ତେଣୁ କମ୍-ତାପମାନ ପରିବେଶରେ ଇସ୍ପାତ ରୋଲର ବାଛିବା ଆବଶ୍ୟକ; ବ୍ୟବହାର ସମୟରେ ରୋଲର ଅଳ୍ପ ପରିମାଣରେ ଧୂଳି ଉତ୍ପନ୍ନ କରିବ, ତେଣୁ ଏହାକୁ ଧୂଳିମୁକ୍ତ ପରିବେଶରେ ବ୍ୟବହାର କରାଯାଇପାରିବ ନାହିଁ; ପଲିୟୁରେଥନ୍ ବାହ୍ୟ ରଙ୍ଗ ଶୋଷଣ କରିବା ସହଜ, ତେଣୁ ଏହାକୁ ପ୍ରିଣ୍ଟିଂ ରଙ୍ଗ ସହିତ କାର୍ଟନ୍ ଏବଂ ସାମଗ୍ରୀ ପରିବହନ ପାଇଁ ବ୍ୟବହାର କରାଯାଇପାରିବ ନାହିଁ; କ୍ଷୟକାରୀ ପରିବେଶରେ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଡ୍ରମ୍ ଚୟନ କରାଯିବା ଉଚିତ; ଯେତେବେଳେ ପରିବହନ ବସ୍ତୁ ରୋଲରରେ ଅଧିକ ଘଷା ସୃଷ୍ଟି କରିବ, ସେତେବେଳେ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ କିମ୍ବା କଠିନ କ୍ରୋମ୍ ପ୍ଲେଟେଡ୍ ରୋଲର ଯଥାସମ୍ଭବ ଚୟନ କରାଯିବା ଉଚିତ କାରଣ ଗାଲଭାନିଜ୍ ରୋଲରର ଖରାପ ଘଷା ପ୍ରତିରୋଧ ଏବଂ ଘଷା ପରେ ଖରାପ ଦେଖାଯାଏ। ଗତି, ଚଢ଼ିବା ଏବଂ ଅନ୍ୟାନ୍ୟ କାରଣ ପାଇଁ, ରବର ଡ୍ରମ୍ ବ୍ୟବହାର କରାଯାଏ, ରବର ଡ୍ରମ୍ ଭୂମିରେ ଜିନିଷଗୁଡ଼ିକୁ ସୁରକ୍ଷା ଦେଇପାରେ, ଟ୍ରାନ୍ସମିସନ୍ ଶବ୍ଦକୁ ହ୍ରାସ କରିପାରିବ, ଇତ୍ୟାଦି।

ରୋଲର ପ୍ରସ୍ଥର ଚୟନ:

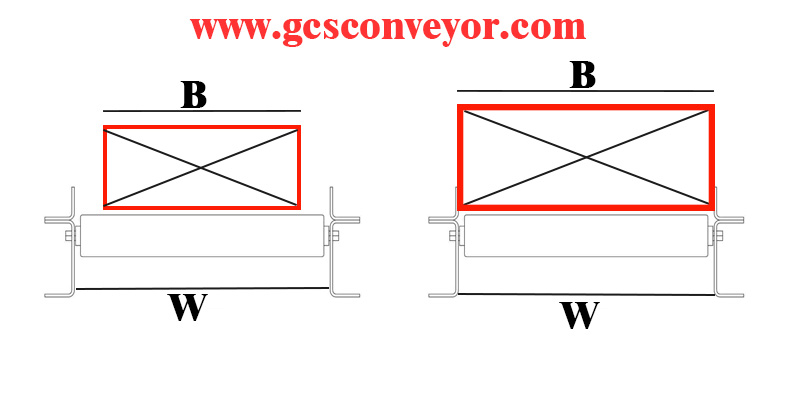

ସାଧାରଣ ପରିସ୍ଥିତିରେ, ସରଳ ରେଖା ପରିବହନ ପାଇଁ, ଡ୍ରମ୍ W ର ଲମ୍ବ ସାମଗ୍ରୀ B ର ପ୍ରସ୍ଥ ଅପେକ୍ଷା 50~150mm ଅଧିକ ହୋଇଥାଏ। ଯେତେବେଳେ ସ୍ଥିତି ଆବଶ୍ୟକ ହୁଏ, ଏହାକୁ 10~20mm ପର୍ଯ୍ୟନ୍ତ ଛୋଟ ଚୟନ କରାଯାଇପାରିବ। ତଳେ ବହୁତ କଠୋରତା ଥିବା ସାମଗ୍ରୀ ପାଇଁ, ସାଧାରଣ ପରିବହନ ଏବଂ ସୁରକ୍ଷାକୁ ପ୍ରଭାବିତ ନକରି ସାମଗ୍ରୀର ପ୍ରସ୍ଥ ରୋଲ୍ ପୃଷ୍ଠର ଲମ୍ବ ଅପେକ୍ଷା ସାମାନ୍ୟ ଅଧିକ ହୋଇପାରେ, ସାଧାରଣତଃ W≥0.8B।

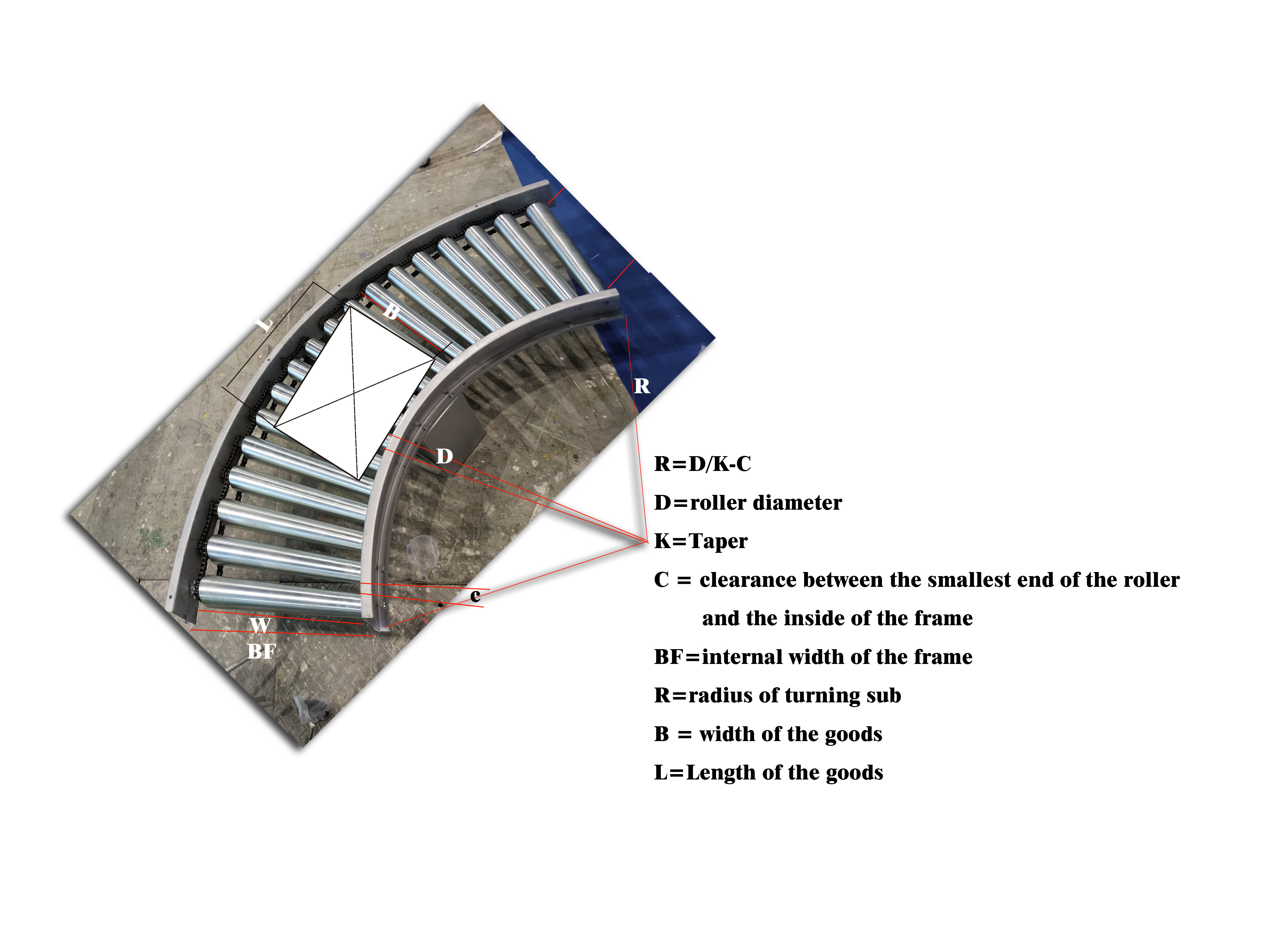

ମୋଡ଼ିବା ଅଂଶ ପାଇଁ, ଏହା କେବଳ ସାମଗ୍ରୀର ଓସାର ନୁହେଁBଯାହା ରୋଲର ଲମ୍ବକୁ ପ୍ରଭାବିତ କରେW। ସାମଗ୍ରୀର ଲମ୍ବ ଉଭୟ Lଏବଂ ଘୂର୍ଣ୍ଣନ ବ୍ୟାସାର୍ଦ୍ଧ Rଏହା ଉପରେ ପ୍ରଭାବ ପକାଇପାରେ। ଏହାକୁ ତଳେ ଥିବା ଚିତ୍ରରେ ଥିବା ସୂତ୍ରରୁ କିମ୍ବା ଆୟତାକାର କନଭେୟରକୁ ଘୂରାଇ ଗଣନା କରାଯାଇପାରିବ।ବାମ*ଖତଳେ ଥିବା ଚିତ୍ରରେ ଦେଖାଯାଇଥିବା ପରି କେନ୍ଦ୍ର ବିନ୍ଦୁ ଚାରିପାଖରେ, ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ କନଭେୟର କନଭେୟର ଲାଇନର ଭିତର ଏବଂ ବାହାର ଗାଇଡ୍ କଡ଼ଗୁଡ଼ିକୁ ଘଷି ନଦିଏ ଏବଂ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ମାର୍ଜିନ୍ ଅଛି। ତା'ପରେ ବିଭିନ୍ନ ନିର୍ମାତାଙ୍କ ରୋଲର ମାନଦଣ୍ଡ ଅନୁସାରେ ଚୂଡ଼ାନ୍ତ ସମାୟୋଜନ କରାଯାଏ।

ଲାଇନ୍ ବଡିର ସିଧା ଅଂଶ ଏବଂ ଟର୍ଣ୍ଣିଂ ସେକ୍ସନ୍ ଉଭୟରେ ସାମଗ୍ରୀର ସମାନ ପ୍ରସ୍ଥ ସହିତ, ଟର୍ଣ୍ଣିଂ ସେକ୍ସନ୍ ପାଇଁ ଆବଶ୍ୟକ ରୋଲରର ଲମ୍ବ ସିଧା ଅଂଶ ଅପେକ୍ଷା ଅଧିକ ହେବ, ସାଧାରଣତଃ ଟର୍ଣ୍ଣିଂ ସେକ୍ସନ୍ କୁ ରୋଲର କନଭେଇଂ ଲାଇନ୍ ର ସମାନ ଲମ୍ବ ଭାବରେ ନିଅନ୍ତୁ, ଯେପରିକି ଏକତ୍ର କରିବାକୁ ଅସୁବିଧାଜନକ, ଟ୍ରାଞ୍ଜିସନ୍ ସିଧା ଅଂଶକୁ ସେଟ୍ କରିପାରିବ।

ରୋଲର ବ୍ୟବଧାନର ଚୟନ।

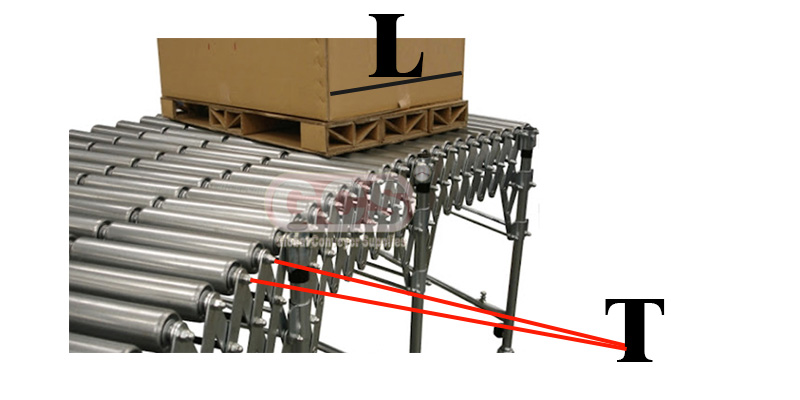

ସାମଗ୍ରୀର ସୁଗମ ପରିବହନ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ, ଯେକୌଣସି ମୁହୂର୍ତ୍ତରେ ଅତି କମରେ 3 କିମ୍ବା ତା'ଠାରୁ ଅଧିକ ରୋଲର ସାମଗ୍ରୀକୁ ସମର୍ଥନ କରିବା ଉଚିତ, ଅର୍ଥାତ୍ ରୋଲର କେନ୍ଦ୍ର ବ୍ୟବଧାନ T ≤ 1/3 L, ଯାହାକୁ ସାଧାରଣତଃ ବ୍ୟବହାରିକ ଅଭିଜ୍ଞତାରେ (1/4 ରୁ 1/5) L ଭାବରେ ଗ୍ରହଣ କରାଯାଏ। ନମନୀୟ ଏବଂ ପତଳା ସାମଗ୍ରୀ ପାଇଁ, ସାମଗ୍ରୀର ବିଚ୍ୟୁତି ମଧ୍ୟ ବିଚାର କରାଯିବା ଆବଶ୍ୟକ: ଏକ ରୋଲର ବ୍ୟବଧାନରେ ସାମଗ୍ରୀର ବିଚ୍ୟୁତି ରୋଲର ବ୍ୟବଧାନର 1/500 ରୁ କମ୍ ହେବା ଉଚିତ, ଅନ୍ୟଥା, ଏହା ଚାଲୁଥିବା ପ୍ରତିରୋଧକୁ ବହୁତ ବୃଦ୍ଧି କରିବ। ଏହା ମଧ୍ୟ ନିଶ୍ଚିତ କରାଯିବା ଆବଶ୍ୟକ ଯେ ପ୍ରତ୍ୟେକ ରୋଲର ଏହାର ସର୍ବାଧିକ ସ୍ଥିର ଭାରଠାରୁ ଅଧିକ ବହନ କରିପାରିବ ନାହିଁ (ଏହି ଭାର ହେଉଛି ଆଘାତ ବିନା ସମାନ ଭାବରେ ବଣ୍ଟିତ ଭାର, ଯଦି ଏକ କେନ୍ଦ୍ରିତ ଭାର ଥାଏ, ତେବେ ଏକ ସୁରକ୍ଷା କାରକ ମଧ୍ୟ ବୃଦ୍ଧି କରାଯିବା ଆବଶ୍ୟକ)

ଉପରୋକ୍ତ ମୌଳିକ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ସହିତ, ରୋଲର ପିଚ୍କୁ ଅନ୍ୟ କିଛି ବିଶେଷ ଆବଶ୍ୟକତା ମଧ୍ୟ ପୂରଣ କରିବାକୁ ପଡିବ।

(୧) ଡବଲ୍ ଚେନ୍ ଡ୍ରାଇଭ୍ ରୋଲର କେନ୍ଦ୍ର ଦୂରତା ସୂତ୍ର ସହିତ ପାଳନ କରିବା ଉଚିତ: କେନ୍ଦ୍ର ଦୂରତା T=n*p/2, ଯେଉଁଠାରେ n ହେଉଛି ଏକ ପୂର୍ଣ୍ଣସଂଖ୍ୟା, p ହେଉଛି ଚେନ୍ ପିଚ୍, ଚେନ୍ ଅଧା ବକଲ୍ ଏଡାଇବା ପାଇଁ, ସାଧାରଣ କେନ୍ଦ୍ର ଦୂରତା ନିମ୍ନଲିଖିତ ଭାବରେ ଅଟେ।

| ମଡେଲ | ପିଚ୍(ମିମି) | ସୁପାରିଶ କରାଯାଇଥିବା କେନ୍ଦ୍ର ଦୂରତା (ମିମି) | ସହନଶୀଳତା(ମିମି) | ||||

| ୦୮ବି୧୧ଟି | ୧୨.୭ | ୬୯.୮ | ୮୨.୫ | ୯୫.୨ | ୧୦୭.୯ | ୧୨୦.୬ | ୦/-୦.୪ |

| ୦୮ବି୧୪ଟି | ୧୨.୭ | ୮୮.୯ | ୧୦୧.୬ | ୧୧୪.୩ | ୧୨୭ | ୧୩୯.୭ | ୦/-୦.୪ |

| ୧୦ଏ୧୩ଟି | ୧୫.୮୭୫ | ୧୧୯ | ୧୩୪.୯ | ୧୫୦.୮ | ୧୬୬.୬ | ୧୮୨.୫ | ୦/-୦.୪ |

| ୧୦ବି୧୫ଟି | ୧୫.୮୭୫ | ୧୩୪.୯ | ୧୫୦.୮ | ୧୬୬.୬ | ୧୮୨.୫ | -୧୯୮.୪ | ୦/-୦.୭ |

2) ସିଙ୍କ୍ରୋନାସ୍ ବେଲ୍ଟ ବ୍ୟବସ୍ଥାର କେନ୍ଦ୍ର ଦୂରତାର ଏକ କଠୋର ସୀମା ଅଛି, ସାଧାରଣ ବ୍ୟବଧାନ ଏବଂ ମେଳ ଖାଉଥିବା ସିଙ୍କ୍ରୋନାସ୍ ବେଲ୍ଟ ପ୍ରକାର ନିମ୍ନଲିଖିତ (ସୁପାରିଶ କରାଯାଇଥିବା ସହନଶୀଳତା: +0.5/0mm)

| ଟାଇମିଂ ବେଲ୍ଟ ପ୍ରସ୍ଥ: ୧୦ ମିମି | ||

| ରୋଲର ପିଚ୍ (ମିମି) | ଟାଇମିଂ ବେଲ୍ଟର ମଡେଲ୍ | ଟାଇମିଂ ବେଲ୍ଟର ଦାନ୍ତ |

| 60 | ୧୦-ଟି୫-୨୫୦ | 50 |

| 75 | ୧୦-ଟି୫-୨୮୦ | 56 |

| 85 | ୧୦-ଟି୫-୩୦୦ | 60 |

| ୧୦୦ | ୧୦-ଟି୫-୩୩୦ | 66 |

| ୧୦୫ | ୧୦-ଟି୫-୩୪୦ | 68 |

| ୧୩୫ | ୧୦-ଟି୫-୪୦୦ | 80 |

| ୧୪୫ | ୧୦-ଟି୫-୪୨୦ | 84 |

| ୧୬୦ | ୧୦-ଟି୫-୪୫୦ | 90 |

3) ଏକ ମଲ୍ଟି-ଭି ବେଲ୍ଟ ଡ୍ରାଇଭରେ ରୋଲରଗୁଡ଼ିକର ପିଚ୍ ନିମ୍ନଲିଖିତ ସାରଣୀରୁ ଚୟନ କରାଯିବା ଉଚିତ।

| ରୋଲର ପିଚ୍ (ମିମି) | ପଲି-ଭି ବେଲ୍ଟର ପ୍ରକାରଭେଦ | |

| ୨ ଗ୍ରୁଭ୍ସ | 3ଟି ଗ୍ରୁଭ୍ସ | |

| ୬୦-୬୩ | ୨ପିଜେ୨୫୬ | ୩ପିଜେ୨୫୬ |

| ୭୩-୭୫ | ୨ପିଜେ୨୮୬ | ୩ପିଜେ୨୮୬ |

| ୭୬-୭୮ | ୨ପିଜେ୨୯୦ | ୩ପିଜେ୨୯୦ |

| ୮୭-୯୧ | ୨ପିଜେ୩୧୪ | ୩ପିଜେ୩୧୪ |

| ୯୭-୧୦୧ | ୨ପିଜେ୩୩୬ | ୩ପିଜେ୩୩୬ |

| ୧୦୩-୧୦୭ | ୨ପିଜେ୩୪୬ | ୩ପିଜେ୩୪୬ |

| ୧୧୯-୧୨୧ | ୨ପିଜେ୩୭୬ | ୩ପିଜେ୩୭୬ |

| ୧୨୯-୧୩୪ | ୨ପିଜେ୪୧୬ | ୩ପିଜେ୪୧୬ |

| ୧୪୨-୧୪୭ | ୨ପିଜେ୪୩୫ | ୩ପିଜେ୪୩୫ |

| ୧୫୭-୧୬୧ | ୨ପିଜେ୪୫୬ | ୩ପିଜେ୪୫୬ |

୪) ଏକ O ବେଲ୍ଟ ଚଲାଇବା ସମୟରେ, ବିଭିନ୍ନ O ବେଲ୍ଟ ନିର୍ମାତାଙ୍କ ପରାମର୍ଶ ଅନୁଯାୟୀ ଭିନ୍ନ ପ୍ରିଲୋଡ୍ ଚୟନ କରାଯିବା ଉଚିତ, ସାଧାରଣତଃ 5%~8% (ଅର୍ଥାତ୍, 5%~8% ପ୍ରାକ୍ଲୋଡ୍ ଲମ୍ବ ଭାବରେ ସୈଦ୍ଧାନ୍ତିକ ତଳ ବ୍ୟାସ ରିଙ୍ଗ ଲମ୍ବରୁ କଟାଯାଏ)

୫) ଟର୍ଣ୍ଣିଂ ଡ୍ରମ୍ ବ୍ୟବହାର କରିବା ସମୟରେ, ଡବଲ୍ ଚେନ୍ ଡ୍ରାଇଭ୍ ପାଇଁ ଅନ୍ତର୍ଭୁକ୍ତ ଡ୍ରମ୍ ବ୍ୟବଧାନ କୋଣ 5° ରୁ କମ୍ କିମ୍ବା ସମାନ ହେବା ସୁପାରିଶ କରାଯାଇଛି, ଏବଂ ମଲ୍ଟି-ୱେଜ୍ ବେଲ୍ଟର କେନ୍ଦ୍ର ଦୂରତା 73.7mm ବାଛିବା ପାଇଁ ସୁପାରିଶ କରାଯାଇଛି।

ସଂସ୍ଥାପନ ମୋଡର ଚୟନ:

ରୋଲର ପାଇଁ ବିଭିନ୍ନ ସଂସ୍ଥାପନ ପଦ୍ଧତି ଅଛି, ଯେପରିକି ସ୍ପ୍ରିଙ୍ଗ ପ୍ରେସିଂ ପ୍ରକାର, ଆଭ୍ୟନ୍ତରୀଣ ସୂତା, ବାହ୍ୟ ସୂତା, ଫ୍ଲାଟ୍ ଟେନନ୍, ଅର୍ଦ୍ଧବୃତ୍ତାକାର ଫ୍ଲାଟ୍ (D ପ୍ରକାର), ପିନ୍ ହୋଲ୍, ଇତ୍ୟାଦି। ସେମାନଙ୍କ ମଧ୍ୟରୁ, ଆଭ୍ୟନ୍ତରୀଣ ସୂତା ସବୁଠାରୁ ଅଧିକ ବ୍ୟବହୃତ ହୁଏ, ତା’ପରେ ସ୍ପ୍ରିଙ୍ଗ ପ୍ରେସିଂ ହୁଏ, ଏବଂ ଅନ୍ୟାନ୍ୟ ଉପାୟଗୁଡ଼ିକ ନିର୍ଦ୍ଦିଷ୍ଟ ଅବସରରେ ବ୍ୟବହୃତ ହୁଏ, ଯାହା ସାଧାରଣତଃ ବ୍ୟବହୃତ ହୁଏ ନାହିଁ।

ସାଧାରଣତଃ ବ୍ୟବହୃତ ମାଉଣ୍ଟିଂ ପଦ୍ଧତିଗୁଡ଼ିକର ତୁଳନା।

1) ସ୍ପ୍ରିଙ୍ଗ ପ୍ରେସ୍-ଇନ୍ ପ୍ରକାର.

କ. ଅଣ-ଶକ୍ତିଶାଳୀ ରୋଲରଗୁଡ଼ିକରେ ସର୍ବାଧିକ ବ୍ୟବହୃତ ମାଉଣ୍ଟିଂ ପଦ୍ଧତି, ସଂସ୍ଥାପନ ଏବଂ ଭାଙ୍ଗିବା ପାଇଁ ବହୁତ ସହଜ ଏବଂ ଦ୍ରୁତ।

b. ଫ୍ରେମର ଭିତର ପ୍ରସ୍ଥ ଏବଂ ରୋଲର ମଧ୍ୟରେ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସଂସ୍ଥାପନ ମାର୍ଜିନ୍ ଆବଶ୍ୟକ, ଯାହା ବ୍ୟାସ, ଆପେରଚର ଏବଂ ଉଚ୍ଚତା ଅନୁସାରେ ଭିନ୍ନ ହେବ, ସାଧାରଣତଃ ଗୋଟିଏ ପାର୍ଶ୍ୱରେ 0.5 ରୁ 1 ମିମି ପର୍ଯ୍ୟନ୍ତ ଏକ ବ୍ୟବଧାନ ରଖିବ।

ଗ. ଫ୍ରେମକୁ ସ୍ଥିର ଏବଂ ସୁଦୃଢ଼ କରିବା ପାଇଁ ଫ୍ରେମଗୁଡ଼ିକ ମଧ୍ୟରେ ଅତିରିକ୍ତ ବନ୍ଧନ ଆବଶ୍ୟକ।

ଘ. ସ୍ପ୍ରକେଟ ରୋଲରକୁ ସ୍ପ୍ରିଙ୍ଗ ପ୍ରେସ-ଇନ୍ ପ୍ରକାର ଭଳି ଏକ ଢିଲା ସଂଯୋଗ ସହିତ ଲଗାଇବାକୁ ସୁପାରିଶ କରାଯାଏ ନାହିଁ।

2) ଭିତର ଥ୍ରେଡ୍.

କ. ଏହା ସ୍ପରୋକେଟ ରୋଲର ଭଳି ଚାଳିତ କନଭେୟରଗୁଡ଼ିକରେ ସବୁଠାରୁ ଅଧିକ ବ୍ୟବହୃତ ମାଉଣ୍ଟିଂ ପଦ୍ଧତି, ଯେଉଁଠାରେ ରୋଲର ଏବଂ ଫ୍ରେମ ଉଭୟ ପ୍ରାନ୍ତରେ ବୋଲ୍ଟ ମାଧ୍ୟମରେ ଏକକ ୟୁନିଟ୍ ଭାବରେ ସଂଯୁକ୍ତ ଥାଏ।

ଖ. ରୋଲରକୁ ସ୍ଥାପନ ଏବଂ ଭାଙ୍ଗିବା ପାଇଁ ଅପେକ୍ଷାକୃତ ସମୟ ସାପେକ୍ଷ।

ଗ. ସ୍ଥାପନ ପରେ ରୋଲରର ଉଚ୍ଚତା ପାର୍ଥକ୍ୟକୁ ହ୍ରାସ କରିବା ପାଇଁ ଫ୍ରେମର ଗାତଟି ବହୁତ ବଡ଼ ହେବା ଉଚିତ୍ ନୁହେଁ (ବ୍ୟବଧାନ ସାଧାରଣତଃ 0.5mm, ଉଦାହରଣ ସ୍ୱରୂପ, M8 ପାଇଁ, ଫ୍ରେମର ଗାତ Φ8.5mm ହେବା ଉଚିତ)।

ଘ. ଯେତେବେଳେ ଫ୍ରେମ୍ ଆଲୁମିନିୟମ୍ ପ୍ରୋଫାଇଲରେ ତିଆରି ହୁଏ, ସେତେବେଳେ ଲକ୍ କରିବା ପରେ ଆଲୁମିନିୟମ୍ ପ୍ରୋଫାଇଲରେ ଶାଫ୍ଟ ପ୍ରବେଶ କରିବାରୁ ରୋକିବା ପାଇଁ "ବଡ଼ ଶାଫ୍ଟ ବ୍ୟାସ ଏବଂ ଛୋଟ ସୂତା" ବିନ୍ୟାସ ବାଛିବାକୁ ସୁପାରିଶ କରାଯାଏ।

3) ଫ୍ଲାଟ ଟେନନ୍.

a. ଖଣି ସ୍ଲଟେଡ୍ ରୋଲର ସେଟ୍ ରୁ ପ୍ରାପ୍ତ, ଯେଉଁଠାରେ ଗୋଲ ଶାଫ୍ଟ କୋର ଏଣ୍ଡକୁ ଉଭୟ ପାର୍ଶ୍ୱରେ ସମତଳ ଭାବରେ ମିଲ୍ କରାଯାଏ ଏବଂ ସମ୍ପୃକ୍ତ ଫ୍ରେମ୍ ସ୍ଲଟରେ ସ୍ନାପ୍ କରାଯାଏ, ଯାହା ସଂସ୍ଥାପନ ଏବଂ ଅପସାରଣକୁ ଅତ୍ୟନ୍ତ ସହଜ କରିଥାଏ।

ଖ. ଉପରମୁଖୀ ଦିଗନିର୍ଦ୍ଦେଶକ ନିୟନ୍ତ୍ରଣର ଅଭାବ, ତେଣୁ ଏହା ପ୍ରାୟତଃ ବେଲ୍ଟ ମେସିନ୍ ରୋଲର ଭାବରେ ବ୍ୟବହୃତ ହୁଏ, ଯାହା ସ୍ପ୍ରୋକେଟ ଏବଂ ମଲ୍ଟି-ଚେମ୍ବର ବେଲ୍ଟ ଭଳି ଶକ୍ତି ପରିବହନ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ।

ଭାର ଏବଂ ଭାର ବହନ ସମ୍ପର୍କରେ।

ଭାର: ଏହା ହେଉଛି ଏକ ରୋଲରରେ ବହନ କରାଯାଇପାରୁଥିବା ସର୍ବାଧିକ ଭାର ଯାହାକୁ କାର୍ଯ୍ୟକ୍ଷମ କରାଯାଇପାରେ। ଭାର କେବଳ ଗୋଟିଏ ରୋଲର ଦ୍ୱାରା ବହନ କରାଯାଉଥିବା ଭାର ଦ୍ୱାରା ପ୍ରଭାବିତ ହୁଏ ନାହିଁ, ବରଂ ରୋଲରର ସ୍ଥାପନ ରୂପ, ଡ୍ରାଇଭ ବ୍ୟବସ୍ଥା ଏବଂ ଡ୍ରାଇଭ ଉପାଦାନଗୁଡ଼ିକର ଡ୍ରାଇଭ କ୍ଷମତା ଦ୍ୱାରା ମଧ୍ୟ ପ୍ରଭାବିତ ହୁଏ। ପାୱାର ଟ୍ରାନ୍ସମିସନରେ, ଭାର ଏକ ନିର୍ଣ୍ଣାୟକ ଭୂମିକା ଗ୍ରହଣ କରେ।

ଲୋଡ୍ ବେୟରିଂ: ଏହା ହେଉଛି ଏକ ରୋଲର ସର୍ବାଧିକ ଭାର ବହନ କରିପାରିବ। ଭାର ବହନକୁ ପ୍ରଭାବିତ କରୁଥିବା ମୁଖ୍ୟ କାରଣଗୁଡ଼ିକ ହେଉଛି: ସିଲିଣ୍ଡର, ଶାଫ୍ଟ ଏବଂ ବେୟରିଂ, ଏବଂ ସେମାନଙ୍କ ମଧ୍ୟରୁ ସବୁଠାରୁ ଦୁର୍ବଳ ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଏ। ସାଧାରଣତଃ, କାନ୍ଥର ଘନତା ବୃଦ୍ଧି କରିବା ଦ୍ୱାରା କେବଳ ସିଲିଣ୍ଡରର ପ୍ରଭାବ ପ୍ରତିରୋଧ ବୃଦ୍ଧି ହୁଏ ଏବଂ ଭାର ବହନ କ୍ଷମତା ଉପରେ ଏହାର କୌଣସି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରଭାବ ପଡ଼ିନଥାଏ।

ସମ୍ବନ୍ଧିତ ଆର୍ଟିକିଲ୍

GCS ଯେକୌଣସି ସମୟରେ କୌଣସି ସୂଚନା ବିନା ପରିମାପ ଏବଂ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ତଥ୍ୟ ପରିବର୍ତ୍ତନ କରିବାର ଅଧିକାର ସଂରକ୍ଷଣ କରେ। ଗ୍ରାହକମାନେ ନିଶ୍ଚିତ କରିବା ଉଚିତ ଯେ ଡିଜାଇନ୍ ବିବରଣୀ ଚୂଡ଼ାନ୍ତ କରିବା ପୂର୍ବରୁ ସେମାନେ GCS ଠାରୁ ପ୍ରମାଣିତ ଚିତ୍ର ଗ୍ରହଣ କରନ୍ତି।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୦୫-୨୦୨୨