Како зрелопрема за транспорт на рефус материјали, деловите од лентата за транспортер формирале стандардна форма, а формата е ревидирана неколку пати во зависност од проблемите што се јавуваат во производството и употребата, и еволуирала во сега добро познатиот DTII (A) тип [1]. Во дизајнот на системот, лентата за транспортер од типот DTII (A) има разумна структура и едноставно производство, а унифицираниот стандард значително го поедноставил процесот на дизајнирање и производство, а неговата форма е широко призната од индустријата за лента за транспортери. Во реалната употреба на лента за транспортери на долги растојанија, голем капацитет и голем пропусен опсег, лентата за транспортер од типот DTII (A) се појавила појава на абење на лентата, што е предизвикано од јазот помеѓу средниот валјак и страничниот валјак на ролерот, а неработната површина на лентата постојано поминува низ јазот на валјакот во процесот на транспорт со голем капацитет и долги растојанија. Во иста положба долго време страда од истиснување, гребење, предизвикувајќи лентата да абе длабок жлеб, до рано отстранување, не само што го намалува факторот на безбедност на системот за транспорт, туку и ги зголемува трошоците за користење од страна на корисникот.

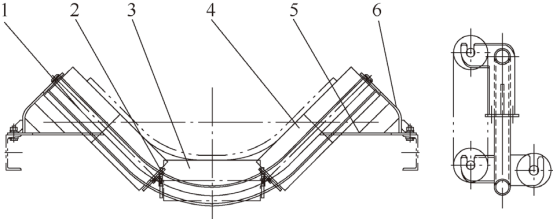

1. Рамка на ролер во облик на „U“ 2. среден столб 3. среден ролер 4. страничен ролер 5. поврзувачка плоча 6. страничен столб

ГЦС "сет на офсет U" жица за заби, средниот валјак од нормалниот сет валјаци е поместен во спротивна насока од движењето на лентата, а страничните валјаци се блиску до вертикалниот центар на сетот валјаци, така што средниот валјак и страничните валјаци делумно се преклопуваат по должината на насоката на движење на лентата, што паметно го решава проблемот со тоа што празнината помеѓу средниот валјак и страничните валјаци на сетот валјаци ја гребе лентата.

Попречната греда на поместениот сет на U-валци е променета во тркалезна цевка, што го прави новиот сет на предни наклонети валци полесен во истите услови на сила, а плочата со картон е поставена во жлебот на страничниот столб на рамката на валјакот за да се спречи паѓање на валјакот.

Комплетот валјаци во облик на поместен корито го прифаќа рамното тело од челична цевка во облик на „U“, ја загрева безшевната челична цевка, ја свиткува до дизајнираната форма со машина за виткање, ги заварува средниот столб и страничниот столб до дизајнерската положба на рамното тело во облик на „U“, соодветно, ја потонува рамото во облик на „U“ како целина, а потоа ја свиткува до дизајнерската положба на рамното тело во облик на „U“. Рамката во облик на „U“ е вдлабната како целина и поврзана со средната рамка на лентестиот транспортер преку поврзувачката плоча. Овој тип на рам на валјаци го намалува вкупниот центар на гравитација на валјациската група и го минимизира моментот на превртување на валјациската група предизвикан од отпорот на триење на лентата.

Околу 50% од тежината на лентата и материјалот ја носи средниот валјак. Моментот на превртување генериран од отпорот на триење на лентата по должината на правецот на движење на лентата-транспортерот е компензиран од моментот генериран од тежината на лентата и материјалот што ја носи средниот валјак, со што се минимизира вкупниот момент на групата валјаци и се одржува стабилноста на групата валјаци. Моментот на валјаците како целина е сведен на минимум, со цел да се одржи стабилноста на состојбата на напрегање на валјаците и да се избегне феноменот на „колапс“ на валјаците.

Успешни случаи

GCS го задржува правото да ги менува димензиите и критичните податоци во кое било време без претходна најава. Клиентите мора да се осигурат дека добиваат сертифицирани цртежи од GCS пред да ги финализираат деталите за дизајнот.

Време на објавување: 08.02.2023